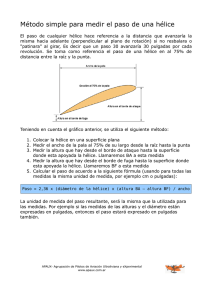

DISEÑO DE UNA HÈLICE SUPERCAVITANTE FABIAN AUGUSTO OSORIO BENEDETTI FUNDACIÓN UNIVERSIDAD DEL NORTE DEPARTAMENTO DE INGENIERIA MECANICA BARRANQUILLA 2006 i DISEÑO DE UNA HÈLICE SUPERCAVITANTE FABIAN AUGUSTO OSORIO BENEDETTI Proyecto de grado para optar al titulo de Magíster en Ingeniería Mecánica DIRECTOR NÉSTOR DURANGO PADILLA MSc. INGENIERÍA MECÁNICA CODIRECTOR ANTONIO BULA SILVERA MSc, Ph.D INGENIERÍA MECÁNICA FUNDACIÓN UNIVERSIDAD DEL NORTE DEPARTAMENTO DE INGENIERIA MECANICA BARRANQUILLA 2006 ii Nota de aceptación: ________________________________ ________________________________ ________________________________ ________________________________ ________________________________ ________________________________ Firma del presidente del jurado ________________________________ Firma del jurado ________________________________ Firma del jurado Barranquilla, julio de 2006 iii Agradezco a Dios por estar vivo y permitirme alcanzar de su mano esta meta, por iluminar mi sendero, darme sabiduría y seguridad, por ayudarme a no desfallecer en los momentos difíciles y por perdonarme los errores cometidos. A mis padres Beatriz y Flavio por su apoyo incondicional, por su paciencia y sabios consejos, ya que sin ellos este triunfo no hubiera sido posible. A mi hermana Carolina y a su esposo José por su cariño, apoyo y comprensión. A mi sobrina María Juliana por hacerme sonreír, alegrarme la vida con sus ocurrencias y en hacerme más llevaderos los momentos de tensión. A Eñe a Icha y a mi abuela Beatriz por tenerme en cuenta en sus oraciones, porque sé con toda seguridad que sus rezos fueron escuchados. A Moni y Mateo por su cariño sincero e incondicional. A mi novia Isabel y a sus padres Rubi y Manuel por su paciencia, consejos, ánimo, cariño, comprensión y por alegrarse de mis triunfos y sentirlos como propios. A los compañeros de la maestría por sus apoyos y sabios consejos. A Antonio Bula y Néstor Durango por poner a mi servicio su sabiduría y experiencia. Fabián iv AGRADECIMIENTOS ING. NÉSTOR DURANGO PADILLA, por sus contribuciones en las áreas de las turbomáquinas y teoría aerodinámica aplicada a equipos rotatorios. ING. ANTONIO BULA SILVERA, por su cooperación en el desarrollo de modelos computacionales para fluidos CFD y en la teoría de cambios de fase Liquido – Vapor. ING. MARCO SANJUAN PACHECO, por su cooperación en el desarrollo de modelos experimentales. ING. ROSENBERG CAICEDO y al ING. LUÍS AMÓRTEGUI por sus colaboraciones para la construcción del Banco de Pruebas y Hélices. Al DEPARTAMENTO DE INGENIERIA ELECTRICA y MECÁNICA de la UNIVERSIDAD DEL NORTE por el préstamo de sus equipos de laboratorio. v TABLA DE CONTENIDO AGRADECIMIENTOS ..................................................................................... v LISTA DE FIGURAS .................................................................................... viii LISTA DE TABLAS ........................................................................................ xi LISTA DE ANEXOS ...................................................................................... xii LISTA DE SÍMBOLOS ................................................................................. xiii RESUMEN ................................................................................................... xvi INTRODUCCIÓN............................................................................................. 1 1. FORMULACIÓN DEL PROBLEMA ......................................................... 2 1.1 ANTECEDENTES ................................................................................. 2 1.2 PLANTEAMIENTO DEL PROBLEMA ................................................... 4 1.3 JUSTIFICACIÓN ................................................................................... 5 2. OBJETIVO DE LA INVESTIGACIÓN ...................................................... 7 3. MARCO TEÓRICO .................................................................................. 8 3.1 FUNDAMENTOS DE LA CAVITACIÓN [4]. .......................................... 8 3.2 CONDICIONES DE INTERFASE Y DINÁMICA DE LA BURBUJA . ... 11 3.2.1 Ecuación de Conservación de Masa.. .............................................. 12 3.2.2 Ecuación de Transporte de Momentum. .......................................... 12 3.2.3 Ecuación de Conservación de la Energía. ....................................... 14 3.3 CRECIMIENTO DE UNA BURBUJA. ECUACIÓN RAYLEIGHPLESSET . .......................................................................................... 15 3.4 MODELOS DE CAVITACIÓN ............................................................. 17 3.5 SUPERCAVITACIÓN COMO UNA TÉCNICA PARA MEJORAR LA EFICIENCIA DE UNA HÉLICE . ........................................................ 21 3.6 INESTABILIDADES DE LA CAVITACIÓN PARCIAL. ......................... 23 vi 4. METODOLOGÍA .................................................................................... 28 5. DISEÑO DE LA HÉLICE RANURADA .................................................. 30 5.1 DESARROLLO DE UN MODELO COMPUTACIONAL ...................... 30 5.2 CONSTRUCCIÓN DE LA HÉLICE RANURADA ................................ 36 6. RESULTADOS EXPERIMENTALES Y ANÁLISIS ................................ 37 7. CONCLUSIONES .................................................................................. 46 8. RECOMENDACIONES .......................................................................... 48 9. BIBLIOGRAFIA ..................................................................................... 49 vii LISTA DE FIGURAS Figura 1: Visualización de la cavitación. ....................................................... 10 Figura 2: Diagrama de a) Velocidades b) Fuerzas en la interfase líquido – vapor ............................................................................... 12 Figura 3: Transporte de Energía a través de la interfase liquido – vapor ..... 14 Figura 4: Crecimiento de una burbuja en un líquido ..................................... 15 Figura 5: Representación de una cavidad de vapor basado en la teoría de flujo homogéneo. . ................................................................... 18 Figura 6: Vista de una sección de la pala de la hélice ranurada. ................. 22 Figura 7: a) Cavitación Parcial sobre un perfil hidrodinámico. b) Perfil cavitante en un ducto..................................................................... 24 Figura 8: Imágenes de vectores de velocidad de un flujo en presencia de cavitación turbia.. ................................................... 27 Figura 9: Distribución del Cp para el Goe 622.. ............................................ 33 Figura 10: Refinamiento de la malla. Convergencia de la solución del Coeficiente de Presión sobre el Perfil Goe 622. .......................... 35 Figura 11: a) Ranura en V del Perfil Goe 622. b) Detalle de la ranura c) Hélices con y sin ranura. ........................................................ 36 Figura 12: Gráfico de las ecuaciones de regresión Eficiencia – Velocidad Angular para las hélices con y sin ranura. .................................. 39 Figura 13: Imágenes de la hélice sin cavitador a distintas velocidades. a) 1100 rpm, b) 2100 rpm, c) 3100 rpm ...................................... 40 Figura 14: Imágenes de la hélice con cavitador a distintas velocidades. a) 1100 rpm, b) 2100 rpm, c) 3100 rpm ....................................... 40 Figura 15: Imágenes de la hélice con cavitador a 3100 rpm. ....................... 41 Figura 16: Flujo caótico en el tanque del banco de pruebas ........................ 45 Figura 17: Gráfica l/t, CL, +β Vs radio. ........................................................ 54 viii Figura 18: Dibujo en software CAD SolidWorks 2005 SPO a) Secciones circunferenciales, b) perfiles de la Tabla 3 que conforman el álabe, c) hélice con sus tres palas y cubo. .................................. 55 Figura 19: Histograma de los residuos para Eficiencia^0.5 usando Statgraphics Plus 5.0. .................................................................. 65 Figura 20: Prueba de probabilidad normal para Eficiencia^0.5 usando Statgraphics Plus 5.0. ................................................................... 65 Figura 21: Residuales Vs Orden de la corrida usando Statgraphics Plus 5.0........................................................................................ 65 Figura 22: Residuales Vs Eficiencia^0.5 predicha usando Statgraphics Plus 5.0....................................................................................... 66 Figura 23: Residuales Vs Velocidad Angular usando Statgraphics Plus 5.0........................................................................................ 66 Figura 24: Residuales Vs Bloques [Hélice sin ranura 1, Hélice con ranura 2] usando Statgraphics Plus 5.0. .................. 66 Figura 25: Gráfica tipo de Hélice – Velocidad Angular (interacción) usando Statgraphics Plus 5.0. .................................................... 67 Figura 26: Histograma de los residuos usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. .............................. 71 Figura 27: Prueba de probabilidad normal de los residuos usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. ......................................................................................... 71 Figura 28: Residuales Vs Orden de la corrida usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. ............... 71 Figura 29: Residuales Vs Velocidad Angular usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. ............... 72 Figura 30: Residuales Vs Eficiencia^0.5 predicha usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. ............... 72 Figura 31: Histograma de los residuos usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. .............................. 73 ix Figura 32: Prueba de probabilidad normal de los residuos usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. .................................................................................. 75 Figura 33: Residuales Vs Orden de la corrida usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. ................ 75 Figura 34: Residuales Vs Velocidad Angular usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. ................ 75 Figura 35: Residuales Vs Eficiencia^0.5 predicha usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. ................ 76 Figura 36: Gráfico de las ecuaciones de regresión Eficiencia – Velocidad Angular para las hélices con y sin ranura. .................................. 76 Figura 37: Máquina de prototipado rápido con tecnología FDM (Fused Deposition Modeling).. ................................................................. 77 Figura 38: Isométrico del banco de pruebas con SolidWorks 2005 SPO ..... 77 Figura 39: Fotografías del banco de pruebas.. ............................................. 78 Figura 40: Instrumentos de medición.. ......................................................... 78 x LISTA DE TABLAS Tabla 1: Especificaciones técnicas. Datos de entrada .................................. 52 Tabla 2: Especificaciones técnicas. Datos calculados .................................. 52 Tabla 3: Cálculo de las secciones de álabe .................................................. 53 Tabla 4: Experimento piloto para obtención del número de réplicas............. 56 Tabla 5: Diseño de bloques completos aleatorizados para el experimento de la prueba de eficiencia de las hélices .............................................. 57 Tabla 6: Prueba de distribución normal para Eficiencia^0.5 usando Statgraphics Plus 5.0. ...................................................................... 64 Tabla 7: Prueba de igualdad de varianza para Eficiencia^0.5 usando Statgraphics Plus 5.0. ...................................................................... 67 Tabla 8: ANOVA para Eficiencia^0.5 usando Statgraphics Plus 5.0. ............ 68 Tabla 9: Puntos atípicos ............................................................................... 68 Tabla 10: Análisis de los Coeficientes de Regresión, Análisis de Varianza usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. ................................................................. 69 Tabla 11: Prueba de distribución normal de los residuales usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura....................................................................................... 70 Tabla 12: Puntos sacados del modelo .......................................................... 72 Tabla13: Análisis de Regresión y Varianza usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. .................... 73 Tabla 14: Prueba de distribución normal de los residuales usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura ........................................................................................... 74 Tabla 15: Puntos sacados del modelo .......................................................... 76 xi LISTA DE ANEXOS ANEXO A. ESPECIFICACIONES TÉCNICAS DE LAS HÉLICES. DISEÑO BASADO EN TEORÍA AERODINÁMICA DE HÉLICES .................................................................................... 52 ANEXO B. DISEÑO DE EXPERIMENTO DE LAS HÉLICES SIN Y CON RANURA ........................................................................ 56 ANEXO C. CONSTRUCCIÓN DE LAS HÉLICE Y BANCO DE PRUEBAS .. 77 xii LISTA DE SÍMBOLOS A área de la sección. CL coeficiente de arrastre. CD coeficiente de sustentación. CFD Computacional Fluid Dynamics. CA velocidad axial delante de los alabes (o de entrada). co velocidad absoluta. DHélice diámetro de la hélice dCubo diámetro del cubo de la hélice FDM Fused Deposition Modeling. h profundidad de la ranura. hL entalpía específica de la fase líquida. hV entalpía específica de la fase de vapor. K cavitation compliance. kl conductividad térmica de la fase líquida. kV conductividad térmica de la fase de vapor. L longitud de entrada. m flujo másico . m` perturbaciones en el flujo másico. n dirección normal. PL Presión de la fase líquida. PV presión de vapor. p` perturbaciones de la presión. qV transferencia de calor específica de la fase de vapor. qL transferencia de calor específica de la fase líquida. R radio de la burbuja. xiii r dirección radial. s dirección tangencial. T temperatura. t tiempo. t paso circunferencial. t tiempo característico. u componete en la dirección x de la velocidad. u velocidad periférica. VOL volumen. VnL velocidad normal del líquido que se mueve hacia la interfase. VnV. velocidad normal del vapor que se aleja de la interfase. Vs L velocidad tangencial del líquido. Vs V velocidad tangencial del vapor. VnI velocidad de la interfase. V velocidad. vr componente radial de la velocidad. w frecuencia natural de oscilación. w velocidad relativa para cada perfil. tensión superficial. L Fracción de líquido β ángulo de inclinación de la velocidad relativa para cada perfil 0 ángulo relativo entre la velocidad absoluta y la velocidad periférica. c u diferencia de las velocidades absolutas delante y detrás de los alabes, proyectadas en la dirección de la velocidad periférica. xiv ángulo de ataque. ángulo de planeo. L densidad del líquido. V densidad del vapor. dirección tangencial. y constantes que dependen del tipo de impulsor. sV esfuerzo viscoso tangencial de la fase de vapor. nV esfuerzo viscoso normal de la fase de vapor. sL esfuerzo viscoso tangencial de la fase líquida . nL esfuerzo viscoso normal de la fase de líquida. L viscosidad de la fase líquida. v viscosidad de la fase de vapor. volumen de la cavidad de vapor. n̂ vector normal de la interfase L gradiente de fracción de líquido xv RESUMEN Para diseñar esta hélice se valió de la propuesta hecha por Kudo y Ukon 2001, para estimular la cavitación en lado de más baja presión mediante ranuración de las palas en el borde de ataque. Para lograr este objetivo, se hizo uso de simulaciones computacionales de la distribución de presión sobre los perfiles hidrodinámicos a lo largo de la pala, para la ubicación de la ranura o cavitador. Se construyeron dos hélices, una de ellas con una ranura para su posterior experimentación que permita conocer la diferencia en el comportamiento hidrodinámico de ellas. Esta técnica permite obtener una supercavitación estable, con una reducción en la fuerza arrastre, obteniéndose un incremento en la eficiencia de la hélice. xvi INTRODUCCIÓN Una Hélice Supercavitante es aquella que tiene una alta eficiencia bajo condiciones de cavitación, lo cual permite a los barcos viajar a más velocidad. Por definición la cavitación ocurre cuando la presión en alguna parte de un líquido cae por debajo de la presión de vapor, lo que lleva a la formación de cavidades llenas de gas o mezcla de vapor y gas (Batchelor 1976 [1]). La dinámica de la interfase vapor-liquido es compleja y aún no se ha terminado por entender, donde no hay una interfase definida y el flujo cercano a ésta es inestable. La cavitación se presenta en sistemas como: bombas, turbinas, perfiles hidrodinámicos, cuerpos sumergidos, hélices y es en esta última donde se estudiará el impacto de la supercavitación. Una hélice supercavitante es aquella capaz de mantener una cavitación laminar desde el borde de ataque hacia la estela, en busca de un incremento de la eficiencia mediante la reducción de las fuerzas de arrastres provocadas por los esfuerzos viscosos. Esto es posible gracias a la cavidad de vapor que está en contacto con la pala de la hélice la cual tiene menor viscosidad. 1 1. FORMULACIÓN DEL PROBLEMA 1.1 ANTECEDENTES Para el diseño de hélices se emplea la teoría aerodinámica donde se estudia la interacción del fluido con el cuerpo. En el se generan fuerzas sustentadoras y de arrastre, provenientes del resultado de fuerzas de corte y de presión en la superficie mojada. En la teoría aerodinámica es muy común emplear coeficientes que relacionan las fuerzas con la presión dinámica que trae el fluido sin perturbar y con el área mojada. Entre los coeficientes de mayor interés están el de sustentación CL y de arrastre CD, que para las hélices se busca una relación óptima entre estos que permita diseñarlas eficientemente. En la actualidad, el diseño de hélices de propulsión se soporta en el modelamiento de fluidos en ordenador. A través de software de modelamiento computacional se puede obtener una buena aproximación de la distribución de las variables del campo de flujo, que permita entender la interacción entre la hélice y el fluido y la generación de fuerzas de sustentación y arrastre para el movimiento de la misma. Uno de los grandes problemas en el diseño de las hélices, es el fenómeno de la cavitación, el cual se produce cuando el fluido (en este caso agua) se mueve rápidamente alrededor de un cuerpo y la presión cae alcanzando la presión de vapor generándose un cambio de fase, convirtiéndose el agua en vapor. Los arquitectos y los ingenieros navales, normalmente tratan de evitar la cavitación, porque esto puede distorsionar el flujo de agua, quitándole eficiencia a bombas, turbinas y propelas. 2 La cavitación puede llevar a un choque violento de onda (generado por el rápido colapso de la burbuja de vapor de agua), la cual causa picadura y erosión de la superficie del metal. La supercavitación es una situación extrema de la cavitación, en la cual una burbuja es formada para envolver objetos en movimiento, donde el borde de ataque de éste se pone en contacto con el medio acuoso, pero el resto del objeto es rodeado por el vapor de agua de baja presión. Es por esto, que un cuerpo supercavitado tiene un arrastre extremadamente bajo, debido a que casi toda la fricción de superficie del objeto desaparece, presentándose en esta burbuja baja densidad y viscosidad. Esta burbuja de forma elíptica encierra el cuerpo en una región de baja presión rodeada de agua. El fenómeno de la cavitación generalmente empieza en el punto de separación de la capa limite, y es ahí donde se debe concentrar todos los esfuerzos para obtener una separación y por ende una cavitación estables. La supercavitación, puede ser estimulada mediante ranuras cavitantes hechas en la lámina, cerca del borde de ataque las cuales hacen que la separación de la capa limite sea estable; colocando cuñas en el lado de alta presión o por otros medios como la inyección de gases, que hacen una pequeña separación entre el agua y el cuerpo reduciendo así el arrastre [2]. Otra forma, es mediante la ventilación de aire obtenida de la superficie donde la propela esta parcialmente sumergida y las aspas arrastran el aire de la superficie sumergiéndolo en el agua y eliminando el problema de erosión y picado generado por la cavitación, permitiendo así movimiento de la propela a mayor velocidad. 3 El fenómeno de la cavitación se caracteriza por ser complejo e inestable, trayendo dificultades en el modelamiento computacional de flujos supercavitados. En la actualidad la supercavitación es usada para el diseño de proyectiles procurando que a su alrededor se formen zonas de baja presión, impulsando el proyectil a alta velocidad. Al final de los 70’s, la fuerza naval rusa inventó un torpedo, el Shkval (squall) que viajaba a 80 m/s lo cual fue posible gracias a la supercavitación. El torpedo es envuelto por un gas que sale de el y solamente la punta de su cuerpo hace contacto con el agua líquida. El Shkval fue capaz de reducir significativamente el arrastre por fricción y exhibir una alta velocidad. [3] 1.2 PLANTEAMIENTO DEL PROBLEMA Se quiere encontrar la forma de mejorar la eficiencia de una hélice diseñada mediante métodos tradicionales (teoría aerodinámica de hélices) a través de la supercavitación estimulada con cavitador ranurado. Este cavitador mantiene constante un desprendimiento de capa límite cerca al borde de ataque, con lo cual se estabiliza la supercavitación y por ende habrá una alta y constante eficiencia sin picaduras en la hélice. Encontrar el lugar propicio donde se colocará la ranura en la pala de la hélice, necesita de la ayuda de herramientas computacionales CFD, que permiten encontrar el punto de más baja presión para cada una de las secciones de álabes. A partir de este punto se generará el desprendimiento de la capa límite, la cavitación y es ahí donde se hará la ranura que estimule la supercavitación. 4 Para verificar el funcionamiento de la hélice mejorada, se realizan pruebas experimentales de la eficiencia de la hélice ranurada comparadas con una diseñada mediante métodos tradicionales sin ranurar. 1.3 JUSTIFICACIÓN La relevancia de la presente investigación radica en un mejor aprovechamiento de la energía en equipos de propulsión rotatorios con tendencia a diseñarse cada vez con más alta velocidad, los cuales tienen una alta demanda por parte de embarcaciones militares, comerciales y transporte de pasajeros. El arrastre en las hélices es una fuerza que se opone al movimiento y se debe a las fuerzas de presión y viscosas sobre un cuerpo. Esta última fuerza es más grande que las fuerzas de presión en cuerpos delgados (como son las palas de la hélice) y puede ser reducida a través de la disminución de la viscosidad. Para lograr esto, se hace uso específicamente de una técnica de reducción del arrastre en el que se adiciona un elemento generador de cavitación de forma controlada a una hélice construida por métodos convencionales. El vapor producido en la superficie de la pala es de menor viscosidad, con lo cual la hélice puede avanzar a más alta velocidad. La reducción del arrastre ha sido uno de los más grandes esfuerzos que se han hecho para aumentar la eficiencia de cuerpos que se desplazan dentro o sobre el agua. Esto permitió a los usuarios de naves acuáticas desplazarse a más alta velocidad, recorriendo mas distancia en menos tiempo y con menor consumo de combustible. Esta técnica, además de ser aplicada en una hélice, también ha sido empleada en torpedos [3], en desactivación de minas subacuáticas, cascos 5 de buques [2] y botes utilizados en deportes náuticos. Esta investigación se constituye entonces en un valioso aporte, para el desarrollo de la industria marítima y fluvial colombiana. CONTRIBUCIONES DE ESTE TRABAJO 1. Revisión de estudios hechos sobre la cavitación desde un punto de vista computacional e experimental así como de investigaciones hechas sobre los distintos tipos de cavitación y desarrollo de modelos de ésta basados en ecuaciones de transporte. 2. Desarrollo de un modelo computacional mediante volúmenes finitos de los perfiles hidrodinámicos que conforman la pala de la hélice, para la obtención de la distribución de presión sobre los mismos. 3. Descripción de la importancia de un cavitador ranurado en la supercavitación y construcción de hélice ranurada. 4. Construcción de un banco de pruebas para la experimentación del comportamiento hidrodinámico de la hélice y verificación de un mejor desempeño de ésta. 6 2. OBJETIVO DE LA INVESTIGACIÓN Con el presente trabajo se busca diseñar mediante la modelación computacional y la experimentación, una hélice supercavitada de impulsión con las siguientes características: 1. Burbuja de vapor estable generada en el lado de baja presión del aspa de la hélice. 2. Bajo arrastre friccional. 3. Velocidad de desplazamiento y eficiencia de la hélice mayor a una convencional. 4. Sin formación del fenómeno de picadura en la hélice. 7 3. MARCO TEÓRICO 3.1 FUNDAMENTOS DE LA CAVITACIÓN [4]. Tipos de Cavitación Se pueden ver distintos tipos de cavitación dependiendo del tipo de flujo que se esté desarrollando y de la geometría en donde incida este, los cuales se presentan a continuación: Cavitación Pasante: En este tipo de cavitación se forman pequeñas cavidades transitorias que se mueven a través del líquido y que su crecimiento y forma es bastante dependiente de minúsculos puntos de nucleación de gas indisoluble en el fluido. Estos fenómenos se presentan con mucha frecuencia en perfiles hidrodinámicos [1,4]. Ver Figura 1a. Cavitación Turbia: En esta cavitación hay vórtices y disturbios periódicos en el campo de flujo. Se producen fuertes vibraciones, ruido y erosión en turbomáquinas como bombas, hélices, turbinas etc. [4]. Ver Figura 1b. Cavitación Laminar: También conocida como una cavidad fija, adherida o cavitación de bolsillo, la cual es estable casi constante. La interfase entre el líquido y el vapor puede ser suave y transparente o puede tener la forma de una superficie hirviendo altamente turbulenta. La interfase liquido – vapor se hace ondulada y desaparece cerca a la región de cierre de la cavidad. Corriente abajo, hay eddies de escala grande dominado por grupos de burbujas [4]. Ver Figura 1c. 8 Supercavitación: Se presenta cuando la cavitación laminar crece de una manera que envuelve completamente el cuerpo sólido. Se puede usar ventilación para crear o fortalecer la supercavitación. La supercavitación, es deseable para llevar a cabo reducción del arrastre viscoso bajo el agua operando a alta velocidad [4]. Ver Figura 1d. Cavitación de Vórtice en el Extremo: Ocurre en las puntas de palas. Las cavidades se forman en el corazón de los vórtices en regiones de alto esfuerzo cortante. Esto no solo ocurre en palas rotantes, sino también en zonas de separación de cuerpos redondeados [4]. Ver Figura 1e. 9 Figura 1: Visualización de la cavitación a) Pasante Tomada de [4]. b) Turbia c) laminar, d) Supercavitación. e) de Vórtice. Tomada de [5]. 10 3.2 CONDICIONES DE INTERFASE Y DINÁMICA DE LA BURBUJA [4]. Para el desarrollo de una ecuación de gobierno del proceso evaporación, se debe satisfacer el principio de conservación de la masa, momentum y energía en la interfase que separa un líquido y su vapor como se muestra en la Figura 2. Carey [6]. Para esto se debe tener en cuenta que formulación de las velocidades son respecto a un observador estacionario. Se tiene en cuentas fuerzas viscosas en la dirección s y n, la fase liquida es incompresible, el movimiento de la interfase es puramente en la dirección normal, la presión en el vapor es independiente de la posición. La velocidad normal del líquido que se mueve hacia la interfase es representada por VnL, y la velocidad normal del vapor que se aleja de la interfase es representada por VnV. La velocidad tangencial del líquido que es representada por VsL, y la velocidad tangencial del vapor es representada por VsV. La interfase tiene una velocidad normal de V nI; PV, sV, nV y PL, sL, nL son las presiones y esfuerzos cortantes del vapor y del líquido, es la tensión superficial. 11 Figura 2: Diagrama de a) Velocidades b) Fuerzas en la interfase líquido – vapor (Carey 1992). Liquido 1 1 dA r1 r2 2 n Liquido ds dA s 2 ds n Interfase n VL s V s V V VnV L n V I Volumen de control Vapor s VdA s Vapor n n PLdA n L dA s LdA V dA ds dA s 2 ds PVdA 1 1 dA r1 r2 2 a b 3.2.1 Ecuación de Conservación de Masa. La conservación de la masa dice que el flujo total que entra a la interfase debe ser igual al flujo que sale, considerando que no hay acumulación de masa en la región interfacial. L V LnV nI V V VnV nI ec: 1 Donde L y V son las densidades del liquido y el vapor 3.2.2 Ecuación de Transporte de Momentum. Teniendo en cuenta el diagrama de fuerzas mostrado en la Figura 2b y considerando los flujos mostrados en la Figura 2a se construye la ecuación de momentum: 12 En la dirección n 1 1 V Vn V Ln PV PL 2V 2 V L V LnV nI n n r1 r2 2 V V VnV nI 2 ec: 2 En la dirección s SL VS L V LnV nI V SL V V VnV nI V VS s ec: 3 Si se supone no-deslizamiento en la dirección tangencial V SLV VS y asumiendo tensión superficial constante s 0 , con lo cual la ecuación anterior se reduce SL VS ec: 4 Si el vapor y el liquido son fluidos newtonianos la ecuación ec: 4 puede ser escrita como 1 V nL V SL r n L V nL V SL s n L n S v 1 V V V V r n n S v V V V V s n 13 ec: 5 Figura 3: Transporte de Energía a través de la interfase liquido – vapor (Carey 1992). Liquido n n Interfase HL qL HV s Volumen de control Vapor qV 3.2.3 Ecuación de Conservación de la Energía. La energía térmica es transportada desde o hacia la interfase por conducción o por radiación. La ecuación de conservación de energía queda: qV q L L V LnV nI hL V V VnV nI hV ec: 6 Donde hL y hV son la entalpía del líquido y del vapor. Reemplazando la n n n n ecuación L V LV I V V V V I ec: 1 en la ec: 6 se obtiene qV q L L V LnV nI hLV . Siendo hLV hL hV Si se considera que la transferencia de calor por radiación es pequeña, entonces la transferencia es por conducción. Finalmente la ecuación queda: 14 kV T T kl L V LnV nI hLV n n ec: 7 Esta última ecuación puede ser usada como condición de frontera en la interfase. Figura 4: Crecimiento de una burbuja en un líquido [4]. P∞, T ∞ Líquido R (t) r Vapor PV, T V 3.3 CRECIMIENTO DE UNA BURBUJA. ECUACIÓN RAYLEIGH-PLESSET [4, 6]. Rayleigh presentó una ecuación que muestra el crecimiento de una burbuja en un dominio líquido [4]. Esta tiene un radio R(t ) , presión y temperatura de vapor PV , TV respectivamente. El líquido tiene una temperatura constante P , T . Para un líquido incompresible que fluye con simetría radial cercano a la burbuja, las ecuaciones de la continuidad y momentum son: v r 2v r 0 r r v r v 1 p vr r t r L r 15 ec: 8 ec: 9 Las condiciones de frontera son p(, t ) p y p( R, t ) pv 2 R ec: 10 Integrando la ecuación de la continuidad se obtiene r 2 v r F1 (t ) pero en la . posición r R , vr R entonces 2 R . vr R r ec: 11 Reemplazando esta ultima en la ecuación de momentum y luego integrando respecto a r manteniendo t constante se obtiene: . . 2 .. 1 R4 R2 1 2 R R R 2 R p(r , t ) F2 (t ) 4 r L 2r ec: 12 Teniendo en cuenta la primera condición de frontera se obtiene F2 (t ) F2 (t ) p ec: 13 L Luego, reemplazando la segunda ecuación de frontera y la ecuación ec: 13 en la ecuación 16 ec: 12 se obtiene: 3 . 2 pv p 2 R R R 2 L L R .. ec: 14 Esta ecuación es la ecuación de momentum para el crecimiento o colapso de una burbuja de vapor. 3.4 MODELOS DE CAVITACIÓN [4]. En la literatura podemos encontrar diferentes modelos de cavitación basados en una ecuación de transporte. Muchos de estos modelos manejan factores empíricos, los cuales se han usados en algoritmos computacionales para flujos cavitantes específicos. Entre los cuales están: Singhal et al., Merkle et al., Ahuja et al.; Kunz et al.; Singhal et al. [4]. También hay derivaciones de modelos de ecuación dinámico interfacial basados en una ecuación de transporte como se presenta a continuación: Derivación de un Modelo de Cavitación Dinámico Interfacial a Partir de una Ecuación de Transporte Teniendo en cuenta la interfase líquido – vapor que se muestra en la Figura 5 y las ecuaciones de conservación de masa y momentum L V LnV nI V V VnV nI ec: 1 y ec: 2 que se citan nuevamente, se desarrollará el modelo: L V LnV nI V V VnV nI 17 ec: 1 1 1 V Vn V Ln PV PL 2V 2 V L V LnV nI r r n n 2 1 2 V V VnV nI 2 ec: ec: 2 Figura 5: Representación de una cavidad de vapor basado en la teoría de flujo homogéneo. Tomada de [4]. La Figura 5 ilustra la representación de una interfase líquido-vapor basado en la teoría de flujo homogéneo [4]. La densidad de la mezcla se define con base en la fracción líquida del volumen m L L 1 L V ec: 15 donde m , L , V , son las densidades de la mezcla, del líquido y del vapor respectivamente, L es la fracción de liquido en el volumen. Si se asume una interfase hipotética que permanece en la región mezcla líquido-vapor y despreciando los efectos viscosos y tensión superficial, las ecuaciones de conservación de masa y momentum se reducen a m V mnV nI V V VnV nI 18 ec: 16 PV PL m V mnV nI 2 V V VnV nI 2 ec: 17 ec: 16 el término V mnV nI Despejando de la ecuación y reemplazando en la ecuación ec: 17 se obtiene 2 PV PL V VnV nI V 1 m Incorporando la ecuación ec: 18 ec: 15 en la ec: 18 y reordenando términos, se obtiene la ecuación para la fracción de líquido L L ( PL PV ) L ( P P )(1 L ) nL n V2 n n 2 V (V V V I ) ( L V ) (V V V I ) ( L V ) ec: 19 En el contexto de un modelo basado en una ecuación de transporte (TEM), es necesario acoplar la condición interfacial (ecuación ec: 19), como un término de generación de una fracción de volumen líquido a la ecuación de transporte. Muchos investigadores han utilizado el análisis dimensional y el razonamiento físico como aproximaciones en el modelamiento de la turbulencia. La misma aproximación es adoptada aquí y la ecuación ec: 19 es normalizada con una escala de tiempo característica definida como t Lch / U . Entonces la forma de representar la generación de L es 19 S L t L ( PL PV ) L ( P P )(1 L ) n L n 2V n n 2 V (V V V I ) ( L V )t (V V V I ) ( L V )t ec: 20 I II El termino de generación (ecuación ec: 20) acoplado a la ecuación de transporte de L queda L ( PL PV ) L ( P P )(1 L ) L ( L u ) n L n 2V n n 2 t V (V V V I ) ( L V )t (V V V I ) ( L V )t ec: 21 La condición de inicio de la cavitación es que la presión hidrodinámica caiga por debajo del valor de la presión de vapor del líquido. Como se puede observar de la ecuación ec: 19, en la fase líquida pura L 1 , con lo cual el segundo término será cero y solo el primer término puede corresponder a una caída de presión por debajo del valor de la presión de vapor. Por lo tanto, la condición de inicio de la cavitación es impuesta como una función mínimo (MIN) en el término de diferencia de presión del primer término de la ecuación ec: 19 . Similarmente en la fase de vapor L 0 , el primer término será cero y solo el segundo término puede corresponder a un incremento de la presión por encima del valor de la presión de vapor. Por lo tanto la condición del final de la cavitación, es impuesta como una función máximo (MAX) en la diferencia de presión del segundo término. Por lo tanto el primer término de la ecuación ec: 19 es responsable de la conversión de la fase liquida a vapor (evaporación), mientras que el segundo es el responsable del proceso inverso (condensación). Con este análisis, la ecuación modelo a ser resuelta con las ecuaciones de Navier – Stokes es: 20 L MIN ( PL PV ,0) L MAX ( PL PV ,0)(1 L ) L ( L u ) n n 2 t V (V V V I ) ( L V )t (V VnV nI) 2 ( L V )t La ecuación ec: ec: 22 22 es un modelo de cavitación basado en una ecuación de transporte para la solución de la ecuación de Navier-Stokes de un flujo cavitante. Generalmente cuando se maneja dependencia del tiempo del fenómeno cavitación, se tiene en cuenta la velocidad de la interfase V nI como también de la velocidad normal de la fase de vapor en el modelo. Pero en el caso de cavitación extendida donde la zona de vapor es inmóvil, la cavidad se acostumbra a modelar en estado estable, la velocidad de la interfase V nI es cero y la velocidad normal del vapor puede ser computada, teniendo el gradiente de la fracción de volumen líquido. La velocidad normal de vapor es el producto punto de la velocidad y el vector normal nˆ L L y V Vn uˆ n ec: 23 Este modelo de cavitación junto con las ecuaciones de Navier-Stokes para régimen turbulento han sido usados para simulación por computadora de fenómenos de cambios de fase con más detalle y han sido validados con modelos empíricos Singhal et al., Merkle et al., Ahuja et al.; Kunz et al.; Singhal et al., aplicados a las ecuaciones de Navier-Stokes y con la experimentación pura [7]. 3.5 SUPERCAVITACIÓN COMO UNA TÉCNICA PARA MEJORAR LA EFICIENCIA DE UNA HÉLICE [8]. 21 Cuando se presenta supercavitación en el agua hay reducción del arrastre viscoso cuando se opera a alta velocidad. Esto se debe al contacto de la cavidad de vapor de baja viscosidad (y no líquido) con el área de baja presión de la superficie de la hélice produciendo un incremento en la eficiencia de la misma. La cavitación inicia en el punto de desprendimiento de capa límite pero esta última no siempre lo hace en el mismo lugar, produciendo una cavitación inestable y por ende una variación en la eficiencia de la hélice siendo esto perjudicial. Para solucionar este problema existen técnicas que estimulan la cavitación como las desarrolladas por Yokoo, Kuiper (método de la rugosidad del borde de ataque [8]), Kudo et al, de un cavitador ranurado en una propela, la cual estabiliza el desprendimiento de capa limite en la hélice [8]. La ranura tiene forma de “V” y es colocada cerca al borde de ataque; sobre ésta el flujo se separa obligatoriamente en el borde principal de la ranura, punto A (el fluido en la ranura es estático y la presión justo por encima de ésta es más alta que cuando no hay ranura, lo que fuerza aun más el desprendimiento de capa limite) y una burbuja de separación se forma en la parte posterior de la pala, con lo cual se tiene una zona de fluido de viscosidad despreciable con esfuerzo cortantes minúsculos. De esta forma se asegura una burbuja de vapor estable que se extiende a lo largo de la superficie [8], ver Figura 6. Figura 6: Vista de una sección de la pala de la hélice ranurada. 22 Kudo en su artículo concluye que el cavitador ranurado estimula el inicio de la cavitación desde el borde de ataque, incrementa el empuje de la propela, no aumenta el torque de la misma y la propela supercavitante con cavitador ranurado, muestra la máxima eficiencia en el punto de diseño y es más alta que la hélice sin cavitador. 3.6 INESTABILIDADES DE LA CAVITACIÓN PARCIAL [9]. La cavitación parcial es aquella que inicia en el borde de ataque y se cierra en la superficie del perfil. Esta es de naturaleza inestable la cual es proporcional al largo de la cavidad. Ver Figura 7 a. Existen instabilidades provocadas por el sistema e intrínsecas. Las primeras se deben a la interacción de la cavidad con el resto del sistema, como es la 23 que se presenta entre una hélice y las paredes de un túnel de cavitación o las inestabilidades por la interacción entre las cavidades de vapor que se generan en cada pala de una hélice. A continuación se presenta un modelo [9] el cual explica como afecta las inestabilidades provocadas por el sistema, a la cavitación. El modelo es desarrollado con base en un problema hipotético de un flujo que viaja a través de un ducto e incide sobre un perfil provocando una cavidad de vapor. Si en el ducto no se presentan inestabilidades, entonces no hay . perturbaciones p` en la presión ni perturbaciones m` en el flujo másico y tampoco del volumen de la cavidad . Sin embargo cuando las hay, se presentan variaciones del flujo corriente arriba del perfil y variaciones de la presión y del volumen de la cavidad de vapor en este último. En este modelo se suponen la presión de entrada constante y la perturbación nula del flujo másico a la salida, esto último debido a la alta inercia que tiene la línea de corriente de longitud infinita, aguas abajo. Figura 7: a) Cavitación Parcial sobre un perfil hidrodinámico. Tomada de [5]. b) Perfil cavitante en un ducto, [9]. 24 a p=Cte . . . Volumen de la Cavidad m + m` m=Cte A p + p` Longitud infinita corriente abajo L b Diagrama de fuerzas p A p + p` L Flujo másico . . m + m` A . m = ccte te Balance de momentum 25 . . .m + m` .. pA ( p p`)A t VOL V dVOL A V V dA Corriente arriba, la diferencia del flujo de cantidad de movimiento entre la entrada y la salida del volumen de control se considera despreciable, comparado con la variación de cantidad de movimiento dentro del volumen de control producida por la velocidad, entonces A V V dA 0 M LA ; M VA ; M m m` Siendo m constante y la velocidad independiente del volumen de control, se tiene: L d m` - p` A dt ec: 24 Si se hace un balance de masa entre la entrada y la salida del ducto, se tiene m` d dt ec: 25 Lo que significa que si existe una perturbación en el flujo másico, es porque el flujo está cambiando de líquido a vapor o viceversa (como ocurre en el perfil) ver Figura 7 b. La variación del volumen de vapor es proporcional a la variación de la presión a través de la constante K (constante proporcional de la variación del volumen de la cavidad cuando varía la presión) [9]: 26 d dp` K dt dt Combinando las ecuaciones ec: 26 ec: 24, ec: 25 y ec: 26 se obtiene d 2 p` A p` 0, donde w 2 LK dt A LK ec: 27 Esta ecuación modela las fluctuaciones de la presión con una frecuencia natural de oscilación w. Esto se entiende de la siguiente manera: si por algún motivo cae la presión en el hidroperfil, el volumen de la cavidad de vapor incrementa como lo explica la ecuación ec: 26, esto provoca una reducción del flujo y la inercia del flujo corriente arriba hace que aumente la presión en el hidroperfil. Así se tienen oscilaciones estables. Las inestabilidades intrínsecas del fenómeno, son debidas a los jet reentrantes. Este se describe de la siguiente forma: El flujo que se mueve a lo largo de la cavidad se desvía para golpear la superficie sólida, para luego dividirse en dos corrientes moviéndose paralelas a la pared. La corriente que se mueve corriente arriba hacia el desprendimiento de la cavidad de vapor se llama Jet re-entrante, la otra hace que el flujo se readhiera a la superficie. Las inestabilidades se presentan porque este flujo que va a contracorriente no puede existir continuamente, sino de otra forma la cavidad de vapor estaría llena completamente de líquido. Entonces lo que se produce son sucesiones de vapor y de líquido, controlados por periodos de generación de jet re-entrantes los cuales llenan la cavidad de líquido. La frecuencia con que 27 se produce este fenómeno depende de la inercia del mismo, Franc [9]. Ver Figura 8. Figura 8: a) Imágenes de vectores de velocidad de un flujo en presencia de cavitación turbia. b) Detalle. Tomada de [10] a Jet re-entrante Flujo adherido b 28 4. METODOLOGÍA El diseño de la hélice supercavitante se llevó a cabo mediante la combinación de modelos teóricos, simulación en ordenador y experimentación a través de los siguientes pasos: 1. Obtención de la forma de la hélice mediante teoría de diseño de bombas axiales, la cual se fundamenta en la sustentación y el arrastre como fuerzas motoras para el desplazamiento de la hélice y que actúan sobre una serie de perfiles aerodinámicos a lo largo de la pala. Teoría descrita por Fuchslocher [11]. 2. Con la geometría definida se hizo un análisis con CFD mediante el software de simulación de fluidos Fluent 6.0 por Fluent Inc. para secciones de álabes, que permita encontrar las zonas de más baja presión donde se ubicará la ranura para estimular la cavitación en las palas de la hélice. 3. Con las zonas identificadas se procedió a modificar la hélice mediante el ranurado de las palas para estabilizar la cavitación, lo que conlleva a la reducción de la fricción que se genera con la interacción del fluido y la hélice. La implementación de hélices ranuradas como una forma de estimular la supercavitación es una técnica de reducción de la fricción, que se fundamentó en el artículo escrito por Tatsuro Kudo and Yoshitaka Ukon [8] 29 4. Habiendo definido la ubicación y forma de la ranura para la hélice, se procedió a la construcción de las hélices con y sin ranura mediante protipado rápido (tecnología FDM Fused Deposition Modeling, ver anexo C usada para su construcción), para realizar la fase de experimentación que permita verificar el aumento de la eficiencia de la hélice ranurada con respecto a la sin modificar. De igual forma se construyó un banco de pruebas conformado por un tanque con visores de acrílico donde se sumergió la hélice y trípode como soporte del motor DC para el movimiento de la propela. Se usaron instrumentos de medición como tacómetro para medir la velocidad de giro de la hélice, multímetro para medir corriente y voltaje suministrados al motor, Tubos de Pitot para medir velocidad y presión del agua impulsada por la hélice, para calcular las eficiencias de éstas. Se hizo un diseño de experimento para conocer los efectos de la velocidad de giro y de la ranura sobre la eficiencia, complementándose estos resultados con ecuaciones de regresión que describen las eficiencias de las hélices a distintas velocidades de giro. Luego para explicar el efecto de la ranura sobre la eficiencia de la hélice, se identificó la cavitación teniendo como referencia los tipos de cavitación [4] y la “Propuesta de un Cavitador Ranurado Supercavitantes” [8] que se encuentran en el marco teórico. 30 en Propelas 5. DISEÑO DE LA HÉLICE RANURADA 5.1 DESARROLLO DE UN MODELO COMPUTACIONAL Para construir una hélice con cavitador ranurado, hay que saber donde colocar la ranura para que haga su función: estimular el desprendimiento de capa límite. Cuando hay flujos con gradientes de presión adversos (dp/dx > 0), el fluido se frena. Como resultado la presión y la viscosidad están en contra del movimiento del fluido. Si el gradiente es muy grande, el fluido puede comenzar a devolverse cerca de la pared. A este fenómeno se le llama desprendimiento de capa límite y esta separación produce una región rotacional de mayor tamaño [12]. Esta rotacionalidad favorece la generación de vapor, porque las estructuras de vórtices producen regiones de baja presión, con lo cual mas fácilmente se alcanza la presión de vapor [10]. En el extradós de un perfil aerodinámico cerca del borde de ataque, se alcanza la presión mas baja, luego comienza a crecer (gradiente de presión adverso) para producirse el desprendimiento de capa límite. Es ahí en este punto donde se debe colocar la ranura para que estimule un desprendimiento de capa límite en el mismo lugar constantemente y así se pueda tener una cavidad de vapor estable [8]. Las palas que conforman una hélice se construyen con una serie de perfiles aerodinámicos, los cuales se colocan circunferencialmente y le dan la forma 31 a la pala [11]. A estos se les hizo modelos computacionales en dos dimensiones (2D) lo que permitió conocer la distribución de los coeficientes de presión y se identificó la zona de valor más bajo, con lo que se ubicó la ranura en V de cada uno de los perfiles y se formó una canal a lo largo de la pala. Los coeficientes de presión son los mismos para cualquier longitud de cuerda manteniendo los mismos ángulos de ataque cuando el número de Reynolds > 4.105, con lo cual los perfiles no dependen de este numero [11]. Entonces se hicieron las simulaciones con una velocidad relativa al perfil de 50 m/s, longitud de cuerda 1m, con sus respectivos ángulos de ataque (ver anexo A, Tabla 3), con lo cual se aseguró que en la simulación el perfil tuviera un número de reynolds superior al critico y la distribución del coeficiente de presión del perfil concordara con la de los perfiles seleccionados para el diseño de la hélice ranurada y sin ranura. En la Figura 9 se muestran las distribución del coeficiente de presión (Cp) para diferentes ángulos de ataque del perfil Gottingen 622; con la serie gottingen se generó la pala de la propela (ver anexo A). Se observa en la Figura 9 un mallado ortogonal con 14245 nodos y 13950 celdas. Todas los borde del dominio tiene condición de frontera de velocidad 50m/s, menos la posterior y superficie del perfil que tienen como condición de borde presión de referencia (101.325 kPa) y no deslizamiento respectivamente. Se escogió un modelo turbulento -, para las ecuaciones de gobierno, una sola fase, isotérmico. Este modelo fue desarrollado mediante el paquete computacional Fluent 6.0 por Fluent Inc. Los resultados que arrojaron estos modelos fueron: El coeficiente de presión mas bajo esta alrededor –0.75 alrededor de la posición 10 % de la cuerda. Esto se debió a la poca diferencia entre los ángulos de ataque de los perfiles ubicados entre los radios 35 mm y 50 mm, lo cual no provoca mucha 32 diferencia en la forma de los flujos de cada perfil y de las distribuciones de presiones. Este modelo de distribución del coeficiente de presión sobre el perfil fue validado cualitativamente con otros modelos de perfiles en la literatura como. Ver Houghton. et al.(1960) [13], Anderson [14]. La Figura 10 muestra el progreso de la solución a medida que se aumenta el número de nodos de la malla. Esta se termina de estabilizar cuando la malla tiene 14245 nodos y 13950 celdas, por lo que la solución es independiente del tamaño de las celdas la malla. 33 Figura 9: Distribución del Cp para el Goe 622. Longitud de la cuerda = 1m, V∞ = 50 m/s. a) Malla tipo Capa Límite. Celdas 13950, nodos 14245, b) detalle de la malla, c) α = 0.35º, radio 50mm, d) α = 0.4º, radio 40mm, 0.5º, radio 35mm. Re = 58.2*10^5. 34 e) α = Figura 9: Continuación 35 c c e d Figura 9: Continuación d e Figura 10: Refinamiento de la malla. Convergencia de la solución del Coeficiente de Presión sobre el Perfil Goe Coeficiente de Presión C P 622. Posición 36 5.2 CONSTRUCCIÓN DE LA HÉLICE RANURADA Para diseñar la ranura se baso en la propuesta hecha por Tatsuro [8], donde dice que usó como profundidad (h ver Figura 11) para la ranura 2 mm. En este proyecto se le asignó esta profundidad a la sección más grande de la pala de la hélice y para el resto de las secciones, la profundidad se hizo proporcional al tamaño de la cuerda del perfil. Tatsuro usó una profundidad constante a lo largo de la pala. Se mantuvo la especificación de que el borde de ataque de la ranura (punto A Figura 11) formara aproximadamente ángulo recto con la superficie del perfil, mientras que el borde de fuga (punto B Figura 11) se une suavemente con la superficie del mismo. Figura 11: a) Ranura en V del Perfil Goe 622. b) Detalle de la ranura c) Hélices con y sin ranura. Las hélices fueron construidas por prototipado rápido con tecnología FDM (Fused Deposition Modeling), ver anexo C y recubiertas con una masilla plástica poliéster. 37 h a b c 6. RESULTADOS EXPERIMENTALES Y ANÁLISIS Luego de haberse construido la hélice sin ranura (ver anexo A), la hélice con ranura y el banco de pruebas, se procedió a la experimentación. Se midió corriente y voltaje suministrada al motor para conocer la potencia de entrada (consumida), la cabeza estática con sensores de presión y caudal con el tubo de pitot (ver anexo C, Figura 40) para determinar la potencia de trabajo. Con estos datos recolectados se halló la eficiencia global para cada una de las corridas. Se hizo una prueba experimental piloto la cual arrojó un mínimo de 10 réplicas, empleándose 19 réplicas para un experimento de un factor con 6 niveles y 2 bloques. Ver anexo B Tabla 4. 38 Los niveles seleccionados para el factor Velocidad Angular fueron: 1100, 1600, 2100, 2600, 3100, 3600 rpm. Los bloques son Hélice 1 (sin ranura), y Hélice 2 (con ranura). El diseño de bloques completos aleatorizados para el experimento de la prueba de eficiencia de las hélices, tiene 228 datos. Ver Tabla 5. Se desarrolló el ANOVA para estos datos y se encontró que el factor velocidad de angular, el efecto de los bloques y la interacción son significativas. Se verificó el supuesto de normalidad, igualdad de varianza e independencia. Ver Tabla 6 a la Tabla 8 y Figura 19 a la Figura 25. Los datos de eficiencia fueron transformados a la potencia 0.5 porque los originales no tienen una distribución normal de los residuales, además se encontraron puntos atípicos (ver Tabla 9) los cuales fueron retirados del ANOVA. Estos puntos se deben al registro de las diferencias de presión, cuando el sistema no había alcanzado su estado estable al modificar su velocidad de giro en cada una de las corridas del experimento. La aplicación del ANOVA muestra que al aumentar la velocidad angular la eficiencia aumenta y es máxima cuando alcanza la velocidad de diseño 3600 rpm, (ver anexo A Tabla 1). Por otra parte, cuando se comparan las eficiencias de las dos hélices, la que tiene ranura muestra valores de eficiencia menores a la hélice sin ranura a una velocidad de giro de 1100 rpm y con eficiencias mayores a esta última a velocidades de giro mayores como se puede ver en la Figura 12 y en el anexo B Figura 25. La existencia de la interacción significa que la diferencia entre las eficiencias de los niveles de velocidad para la hélice sin ranura, no es la misma que para la hélice con ranura. Para entender un poco más este comportamiento, se desarrollaron ecuaciones de regresión para las dos hélices. A estas ecuaciones se les verificó el supuesto de normalidad, igualdad de varianza e 39 independencia y se probó si los coeficientes de regresión tenían algún efecto para descripción de la eficiencia de las hélices. Ver Figura 25 a la Figura 36 y Tabla 10 a la Tabla 15. La Tabla 12 y la Tabla 15 muestran los puntos sacados del modelo. Aunque algunos puntos no muestran desviaciones mayores de tres, se sacaron del modelo de regresión de las hélices para estabilizar las varianzas. La Figura 12, un grafico del anexo B obtenido mediante ecuaciones de regresión Eficiencia – Velocidad Angular para las dos hélices, ratifica lo mencionado en el párrafo anterior. Figura 12: Gráfico de las ecuaciones de regresión Eficiencia – Velocidad Angular para las hélices con y sin ranura. 60 50 Hélice ranurada Hélice sin ranura Eficiencia 40 30 20 10 10 0 300 1000 1500 2000 2500 3000 3500 Velocidad Angular Las ecuaciones del análisis de regresión del anexo B son: 40 4000 Para la hélice sin ranura 1,46143 0,00508157 Velocidad Angular Eficiencia 2 7 , 53178 E 7 Velocidad Angular 2 ec: 28 Para la hélice con ranura 5,9597 0,0110437 Velocidad Angular 2 Eficiencia 0,00000308302 Velocidad Angular 3 2 , 97793 E 10 Velocidad Angular 2 ec: 29 La Figura 12 muestra también que mientras la hélice sin ranura alcanza su máxima eficiencia cerca a la velocidad de diseño 3600 rpm (pendiente igual a cero), la hélice con ranura presenta un comportamiento creciente de la eficiencia y mayor a la de la hélice sin ranura a la misma velocidad. A continuación se muestran fotos de las hélices en funcionamiento con lo cual se caracterizó el flujo cerca de éstas, necesarias para resolver el interrogante del por que la hélice con ranura presenta mayor eficiencia que la hélice sin ranura. Figura 13: Imágenes de la hélice sin cavitador a distintas velocidades. a) 1100 rpm, b) 2100 rpm, c) 3100 rpm 41 Figura 14: Imágenes de la hélice con cavitador a distintas velocidades. a) 1100 rpm, b) 2100 rpm, c) 3100 rpm Cavitador a b c Figura 15: Imágenes de la hélice con cavitador a 3100 rpm. Estela helicoidal de vapor en las tres imágenes. 42 Estela Estela Estela Estela 43 La Figura 13 muestra la hélice sin ranura en funcionamiento a distintas velocidades de giro en el banco de pruebas. No muestra síntomas de cavitación a estas velocidades de giro, algunos burbujeos a velocidades superiores a 2600 rpm propios del ingreso de aire por el vórtice superior en el tanque de pruebas. La Figura 14 muestra la hélice con ranura a distintas rpm, sin embargo en la Figura 15 se muestra una estela helicoidal de vapor o cavitación, no es una cavitación en la punta de la pala de la hélice (Tip Vortex Cavitation), es provocada más adentro por la ranura hecha en la hélice, estimulando el desprendimiento de capa limite y la vorticidad generada produce cavitación. Este vapor no se está generando por todo el largo de la ranura, se está produciendo localmente cerca al extremo de la pala y alejándose de la hélice en forma helicoidal como se muestra en la Figura 15c. La supercavitación provoca una reducción en el arrastre debido a que el fluido en contacto con la superficie (vapor) es de menor viscosidad; esto se traduce en una disminución de los esfuerzos cortantes. Sin embargo, las imágenes tomadas a la hélice ranurada no muestran una clara presencia de cavitación distribuida a lo largo de la ranura, ni extendida a través de las palas de la hélice. Por otro lado, el ANOVA y las ecuaciones de regresión muestran una hélice ranurada que supera en eficiencia a la hélice no modificada. Por lo tanto, no se puede asegurar que la hélice ranurada sea una hélice supercavitante, por no tener una evidencia completa de alta eficiencia y supercavitación simultaneas. Se proponen dos hipótesis que expliquen por que la hélice con ranura tiene una mayor eficiencia: 44 1era Hipótesis Hay supercavitación reduciendo el arrastre por fricción en presencia de una fase de vapor de menor viscosidad, pero se debe usar otra tecnología de toma de imágenes para poder detectarla con la cámara fotográfica. 2da Hipótesis Cuando un flujo cruza un cuerpo, aparece una distribución de presión y esfuerzos cortantes produciéndose fuerzas resultantes sobre éste. El arrastre debido a la presión es una fuerza en la dirección del flujo principal, la cual es la sumatoria de las fuerzas de presión frontal y posterior sobre el cuerpo en la dirección del flujo. Cuando hay separación de capa límite en el área posterior del cuerpo, la presión en esta zona es menor comparado con un flujo adherido, esto hace que la presión en el área posterior contrarreste menos a la presión en el área frontal, aumentándose así la fuerza de arrastre. Si el desprendimiento se acerca demasiado al borde de ataque, podría redistribuirse demasiado el flujo con lo cual aumentaría la presión en el punto de máxima succión y disminuiría la sustentación. En un flujo turbulento las capas de fluido se mezclan, re-energizando las que están pegadas a la superficie, lo cual hace que el flujo no se separe tan tempranamente (como si sucede en un flujo laminar) y la presión en el área posterior aumente contrarrestando más a la presión del área frontal, con lo cual se reduce el arrastre. Con frecuencia se han usado técnicas para transformar el flujo laminar en turbulento para reducir el arrastre debido a las fuerzas de presión, como hacer rugosidades mediante granos colocados cerca del borde de ataque o también hoyuelos en la superficie de una bola de golf, [13, 14, 15]. 45 Es posible que la ranura esté haciendo las veces de hoyuelo de bola de golf y esté incrementando el flujo turbulento, con lo cual se disminuye la fuerza de arrastre y aumente la eficiencia de la hélice. Inestabilidades del Experimento Las pruebas de funcionamiento de las hélices se hicieron en un tanque con visores de acrílico como se muestra en el anexo C, Figura 39. El flujo dentro de este tanque es caótico, siendo esto distinto al supuesto de un flujo de entrada a la hélice ordenado y direccionado en el diseño aerodinámico. Esto causa modificaciones en el ángulo de ataque entre el flujo y la pala llevando a una disminución en la eficiencia de la hélice. Se puede observar esto comparando la potencia de salida (hélice) a 3600 rpm en la Tabla 5 de la hélice sin ranura, con las especificaciones de diseño de esta en el anexo A Tabla 1. La cavitación es sensible a estas inestabilidades extrínsecas, lo cual provoca que la hélice tenga fluctuaciones en la potencia y en la eficiencia. La Figura 16 muestra lo caótico que es el flujo. La Figura 16a muestra grupos de burbujas de aire que entran por el vórtice superior en el tanque. Cuando son demasiadas burbujas de aire que entran en contacto con la hélice, la eficiencia cae por un instante dramáticamente hasta que estas desaparecen. La Figura 16b muestra una estela helicoidal de vapor con grupos de burbujas, lo cual hace intermitente la cavitación. La ranura en la hélice busca evitar que las inestabilidades intrínsecas de la supercavitación hagan que este sea intermitente, más no esta diseñada para evitar las inestabilidades debidas al sistema. 46 Figura 16: Flujo caótico en el tanque del banco de pruebas 47 7. CONCLUSIONES En este trabajo se empleó un modelo computacional de una sola fase, para conocer la distribución de presión sobre secciones de álabe, identificándose los puntos de mínima presión donde se colocó el cavitador ranurado. El modelo experimental de la eficiencia, muestra que la ranura tiene un impacto muy fuerte sobre la eficiencia, con una marcada interacción entre la Velocidad Angular y el Tipo de Hélice. Del modelo de regresión y del ANOVA fueron sacados algunos datos que tenían residuos demasiado grandes. Esto se debe al registro de los mismos cuando no se había llegado a un estado estable al momento de cambiar la velocidad del motor. Con la hélice ranurada se obtuvo un aumento en la eficiencia (y por ende en la velocidad de avance de la hélice), con un notorio corrimiento de la máxima eficiencia hacia velocidades angulares mayores que la de diseño. El aumento de la eficiencia es un síntoma de un mejor aprovechamiento de la energía por la reducción en el arrastre para cada una de las secciones de álabe, reflejándose en una disminución de la potencia suministrada comparada con la potencia de trabajo. Basado en los resultados y análisis, por parte de la hipótesis 1 hay reducción en el arrastre friccional por la disminución de la viscosidad cerca de la superficie debido al fenómeno de supercavitación. Por parte de la hipótesis 2 hay una reducción en el arrastre por fuerzas de presión y aumento de la fuerza de sustentación al retardar el desprendimiento de capa límite por la 48 turbulencia inducida. Esta incertidumbre deberá ser resuelta en investigaciones posteriores. El uso de un tanque para las pruebas afecta notoriamente la eficiencia de las hélices (siendo distinta la potencia de diseño a la tomada experimentalmente), esto se debe a la recirculación del flujo, los efectos de frontera de las paredes del recipiente, del vórtice superior por donde ingresa aire haciendo el flujo caótico y a las perdidas en el motor y el rodamiento. No se observó fenómeno de picadura en las hélices. 49 8. RECOMENDACIONES Para futuros trabajos se recomienda la construcción de un modelo computacional que incluya la interacción entra fase líquido - vapor para verificar la efectividad de la cavitación como un fenómeno favorable en la eficiencia de las hélices. Estudiar computacional y experimentalmente la cavitación en 2D sobre láminas y perfiles, para obtención de modelos empíricos que expliquen el comportamiento de la cavitación para distintas condiciones de flujo (velocidad, temperatura y composición salina). Esto daría un mayor comprensión y control del fenómeno en equipos más complejos como el de una hélice. Experimentación en túnel de cavitación para que los efectos de frontera no interaccionen fuertemente con la cavitación y la vuelvan inestable, como si ocurrió en el banco de pruebas empleado en este trabajo. Construcción de una hélice de mayor tamaño para que la cavitación se inicie con altas velocidades periféricas a velocidades angulares bajas. Esto permite también tener una descripción completa de la curva Eficiencia – Velocidad Angular de las hélices, puesto que en este trabajo la parte de decremento de la eficiencia después que se alcanza el máximo no se muestra experimentalmente, porque se necesita mayores velocidades de giro lo cual excedería la capacidad de funcionamiento del motor. Implementación de otras técnicas de observación de flujos para una mejor caracterización de la cavitación como estroboscopio, la iluminación, y el contraste. 50 9. BIBLIOGRAFIA 1. Batchelor, G. K. An Introduction to Fluid Dynamics. Cambridge Mathematical Library, 200. p. 55, 481-506. 2. Amromin, Eduard y Mizine, Igor. Partial Cavitation as Drag Reduction. Technique and Problem of Active Flow Control. CAV2003, Fifth International Symposium on Cavitation. Noviembre 2003. [Citada 2005 Octubre 10]. Se encuentra en http://cav2003.me.es.osaka-u.ac.jp/Cav2003/Papers/Cav03-GS-5-001.pdf . 3. Goel, Anukul. Control Strategies for Supercavitating Vehicles. Master. Thesis, University of Florida. Diciembre 2002. [Citada 2005 Octubre 11]. Se encuentra en http://128.227.42.147/ag/anukul_pub/thesis.pdf 4. Senocak, Inanc. Computational Methodology for the Simulation Of Turbulent Cavitating Flows. Ph.D. Dissertation, University of Florida. 2002. [Citada 2005 Octubre 4]. Se encuentra en http://aemes.mae.ufl.edu/~cfdweb/cgi-bin/PDF/inanc_senocak.pdf 5. Kinnas, Spyros A. Photographs of different types of cavitation. Disponible en http://cavity.ce.utexas.edu/kinnas/cavphotos.html. Acceso el 4 Octubre 2005. 6. Carey, Van P. Liquid - Vapor Phase - Change Phenomena. Hemisphere Publishing Corporation 1992. 51 7. Senocak, Inanc. Evaluation of Cavitation Models for Navier-Stokes Computations. 2002 ASME Fluids Engineering Division Summer Meeting. Montreal, Quebec, Canada, Julio 2002 [Citada 2006 Mayo 11]. Se encuentra en http://aemes.mae.ufl.edu/~cfdweb/cgi-bin/PDF_bank/pub.00304.pdf. 8. Kudo, Tatsuro y Ukon, Yoshitaka, Proposal of a Groove Cavitator on a Supercavitation Propeller. CAV 2001, Fourth International Symposium on Cavitation. Junio 2001. [Citada 2005 Octubre 4]. Se encuentra en http://cav2001.library.caltech.edu/184/00/B9003_Kudo.pdf 9. Franc, J.P. Partial Cavity Instabilities and Re-Entrant Jet. CAV 2001, Fourth International Symposium on Cavitation. Junio 2001. [Citada 2005 Noviembre 10]. Se encuentra en http://cav2001.library.caltech.edu/117/01/cav2001_lecture.002.pdf. 10. Berntsen, Gotfred S. Numerical Modeling Of Sheet and Tip Vortex Cavitation With Fluent 5. CAV 2001, Fourth International Symposium on Cavitation. Junio 2001. [Citada 2006 Enero 20]. Se encuentra en http://cav2001.library.caltech.edu/167/00/cav2001_B5006.pdf. 11. Schulz, Hellmuth. Bombas. Editorial Labor, S.A. España 1964. p. 89 – 112. 12. White, Frank M. Viscous Fluid Flow. MacGraw – Hill 1974. 13. Houghton, E.L. Carpenter, P.W. Aerodynamics for Engineering Students. Quinta Edición. Butterworth-Heinemann 2003. p. 200 – 209. 52 14. Anderson, John D, Jr. Fundamentals of Aerodynamics. Segunda Edición. MacGraw – Hill 1984. p. 247 – 314. 15. Somers, D.M. Effects of Airfoil Thickness and Maximum Lift Coefficient on Roughness Sensitivity. Contrato DE-AC36-99-GO10337. National Renewable Energy Laboratory, Pennsylvania State University. Enero 2005. [Citada 2006 Junio 5]. Se encuentra en http://www.nrel.gov/docs/fy05osti/36336.pdf . 16. Montgomery, Douglas C. Diseño y Análisis de Experimento. Segunda Edición. Limusa 2004. p. 189 – 190. 53 ANEXO A. ESPECIFICACIONES TÉCNICAS DE LAS HÉLICES. DISEÑO BASADO EN TEORÍA AERODINÁMICA DE HÉLICES Tabla 1: Especificaciones técnicas. Datos de entrada nq H(m) βo(grad) σ k ηh ηl n (rpm) Número Específico de Revoluciones Cabeza Ángulo Relativo Factor de Estrechamiento Rendimiento Hidráulico Rendimiento Volumétrico Velocidad Angular # palas 300 2,2 11 1 0,84 1 0,88 0,95 3600 3 Tabla 2: Especificaciones técnicas. Datos calculados Q(m3/s) cA (m/s) D (m) dn (m) Hth (m) Caudal Velocidad de Entrada Diámetro de la Hélice Diámetro del Cubo Cabeza Teórica 0,02385 3,71 0,1003 0,0378 2,5 Ecuaciones para los Datos Calculados [11] D nq n 4 H3 ec: 30 tg 2 0 2 Q n c A 15.15 nl 1000 k 2 Q n nl 100 D 1 1.51 dn cAH 54 2 ec: 31 2 ec: 32 D 4 Q nl d c A 1 n D 2 ec: 33 Cálculo del Rodete Axial Tabla 3: Cálculo de las secciones de álabe Radio 0,0189 0,0205 0,0220 0,0236 0,0252 0,0267 0,0283 0,0298 0,0314 0,0330 0,0345 0,0361 0,0377 0,0392 0,0408 0,0423 0,0439 0,0455 0,0470 0,0486 0,0501 u 7,13 7,72 8,31 8,90 9,49 10,07 10,66 11,25 11,84 12,43 13,02 13,61 14,20 14,78 15,37 15,96 16,55 17,14 17,73 18,32 18,90 cu 3,44 3,18 2,95 2,76 2,59 2,43 2,30 2,18 2,07 1,97 1,88 1,80 1,73 1,66 1,60 1,54 1,48 1,43 1,38 1,34 1,30 2 w 43,02 51,33 60,42 70,27 80,86 92,19 104,24 117,00 130,48 144,67 159,56 175,15 191,45 208,45 226,15 244,55 263,65 283,44 303,93 325,11 346,99 β 34,40 31,15 28,47 26,24 24,34 22,70 21,28 20,04 18,93 17,95 17,06 16,26 15,54 14,87 14,27 13,71 13,19 12,72 12,27 11,86 11,48 β CL*(l/t) l/t CL Perfil t l Re 1 1,02 0,99 1,0330 624 0,0396 0,0392 196389,9 4,5 38,90 1 0,86 0,96 0,8994 623 0,0429 0,0411 224833,6 4,6 35,75 1 0,74 0,93 0,7939 623 0,0462 0,0428 253901,5 3,3 31,77 1 0,64 0,90 0,7094 622 0,0494 0,0443 283249,8 4 30,24 1 0,55 0,86 0,6409 622 0,0527 0,0455 312556,0 3,5 27,84 1 0,49 0,83 0,5848 622 0,0560 0,0466 341511,3 2,6 25,30 1 0,43 0,80 0,5384 622 0,0592 0,0475 369816,1 2 23,28 1 0,38 0,77 0,4999 622 0,0625 0,0481 397176,8 1,75 21,79 1 0,35 0,74 0,4677 622 0,0658 0,0485 423303,7 1,33 20,26 1 0,31 0,71 0,4407 622 0,0691 0,0488 447910,4 1,22 19,17 1 0,28 0,68 0,4182 622 0,0723 0,0488 470712,3 1 18,06 1 0,26 0,64 0,3994 622 0,0756 0,0486 491426,5 0,9 17,16 1 0,24 0,61 0,3840 622 0,0789 0,0483 509771,3 0,9 16,44 1 0,22 0,58 0,3715 622 0,0821 0,0477 525465,6 0,5 15,37 1 0,20 0,55 0,3617 622 0,0854 0,0469 538229,2 0,5 14,77 1 0,18 0,51 0,3604 622 0,0887 0,0451 538784,8 0,5 14,21 1 0,17 0,47 0,3600 622 0,0919 0,0434 537890,9 0,4 13,59 1 0,16 0,44 0,3595 622 0,0952 0,0418 537173,0 0,35 13,07 1 0,15 0,41 0,3593 622 0,0985 0,0403 536036,9 0,35 12,62 1 0,14 0,38 0,3590 622 0,1018 0,0389 534999,8 0,35 12,21 1 0,13 0,36 0,3563 622 0,1050 0,0378 537619,0 0,35 11,83 Para diseñar una hélice pequeña, se trabajo con perfiles Gottingen entre los radios 0,00189 y 0,00298 m en los cuales el flujo presenta un número de Reynolds por debajo del crítico (Re = 4x10 5) lo cual no asegura un coeficiente de sustentación para estos perfil igual al tabulado en la tabla. Sin embargo, el resto de los perfiles donde se colocó la ranura (para el caso de la hélice con cavitador), si presenta un Reynolds superior al crítico. 55 Figura 17: Gráfica l/t, CL, +β Vs radio. 1,2 1 0,8 l/t 0,6 0,4 CL 0,2 d+β 0 0,000 0,010 0,020 0,030 0,040 0,050 0,060 La Figura 17 muestra una gráfica l/t, CL, +β Vs radio, presenta un comportamiento suave a media que aumenta el radio [11]. Ecuaciones para el Cálculo del Rodete Axial [11] u 2 radio n 60 c u gH th u ec: 35 c w2 c A2 u u 2 tg c 2 gH th A l u CL 2 t w sen ( ) ec: 34 2 ec: 36 cA c u u 2 donde 1 2 Re w l ec: 37 y l 1 t ec: 38 ec: 39 56 u es la velocidad periférica, c u es la diferencia de las velocidades absolutas delante y detrás de los alabes, proyectadas en la dirección de la velocidad periférica. w velocidad relativa para cada perfil, C A velocidad axial delante de los alabes (o de entrada), β ángulo de inclinación de la velocidad relativa para cada perfil, ángulo de ataque, ángulo de planeo, CL coeficiente de sustentación, t paso circunferencial, c o velocidad absoluta, 0 ángulo relativo entre la velocidad absoluta y la velocidad periférica. y constantes que dependen del tipo de impulsor, [11]. Después de hacer el calculo de las secciones de alabes, se dibujan como secciones circunferenciales según su posición en la pala (radio), ángulo de calaje (+β) y longitud de cuerda (l) mediante software CAD. Ver Figura 18 . Figura 18: Dibujo en software CAD SolidWorks 2005 SPO a) Secciones circunferenciales, b) perfiles de la Tabla 3 que conforman el álabe, c) hélice con sus tres palas y cubo. a b c 57 ANEXO B. DISEÑO DE EXPERIMENTO DE LAS HÉLICES SIN Y CON RANURA Tabla 4: Experimento piloto para obtención del número de réplicas [16] BLOCK 1 1 2 2 1 1 2 2 1 1 2 2 1 1 2 2 1 1 2 2 1 1 2 2 Velocidad Angular (rpm) 1100 1100 1100 1100 1600 1600 1600 1600 2100 2100 2100 2100 2600 2600 2600 2600 3100 3100 3100 3100 3600 3600 3600 3600 Voltaje (V) 0,88 0,86 1,04 0,84 1,05 1,09 1,43 1,2 1,46 1,55 1,51 1,53 2,04 1,96 1,98 2,02 2,66 2,53 2,61 2,69 3,4 3,34 3,1 3,24 Corriente (A) 41,9 38 40,8 39,7 76,1 75,9 79,6 77 110,6 111,4 111,2 111,7 143,1 144 144 144,9 179,4 177,6 178,1 177,9 212,6 220,7 214,5 213,4 Incremento de Presión (Kpa) 0,59 0,54 0,59 0,59 1,92 2,1 2,27 2,1 5,29 4,06 4,41 4,26 7,63 6,73 8,54 7,95 11,51 11,18 10,45 10,75 16,86 15,48 14,95 14,6 Diferencia de Eficiencia Presión Pitot (Kpa) 0,64 7,6 0,57 7,4 0,93 8,0 0,69 8,7 2,63 23,1 2,27 22,7 2,64 19,2 2,44 21,1 4,19 39,8 5,32 32,2 6,11 38,5 6,73 38,4 7,15 41,5 8,79 42,0 9,86 55,8 10,57 52,4 11,25 48,0 12,36 51,9 14,9 51,5 14,98 51,6 13,77 51,4 17,61 52,3 16,92 54,9 20,5 56,8 MSE = 3,897 (Estimación de la varianza) Diferencia min. entre las medias del factor velocidad y bloques (tipo de hélice) = 2,825 β = 0,05 α = 0,05 = 0,05 Número de réplicas mínima = 10 Grados de libertad del error = 216 Grados de libertad del numerador = 5 Número de réplicas empleadas = 19 58 Tabla 5: Diseño de bloques completos aleatorizados para el experimento de la prueba de eficiencia de las hélices corrida BLOCK 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 Velocidad Angular 3100 1600 1100 1100 3100 3100 3100 3600 1600 2600 2600 2100 2100 1100 1600 1600 3100 3600 1100 1600 2600 1100 1600 1100 2100 3600 3100 2600 1600 2100 3600 1100 1600 3100 Corriente Voltaje 2,66 1,08 0,88 0,88 2,6 2,6 2,6 3,4 1,05 2,04 2,04 1,46 1,46 0,87 1,18 1,18 2,67 3,25 0,87 1,16 2,01 0,97 1,27 0,96 1,69 3,26 2,58 2 1,14 1,57 3,23 1,04 1,15 2,66 179,4 48,4 41,9 41,9 178,4 178,4 178,4 212,6 77,3 143,1 143,1 110,6 110,6 40,2 77,7 77,4 178,4 213,4 38,7 77,2 144,4 35,7 78,2 41,2 111,3 214,3 178,3 143,8 78,3 110,9 213,8 36,2 77,2 179 Incremento de Presión 11,51 2,17 0,59 0,66 11,72 13,11 11,48 16,86 2,61 7,63 7,37 5,29 4,97 0,69 2,27 2,21 13,01 16,96 0,61 2,47 7,76 0,52 2,24 0,79 4,59 13,13 12,66 7,07 2,61 5,03 13,4 0,57 2,53 11,01 59 Diferencia de Presión Pitot 11,25 1,89 0,64 0,79 10,2 14,31 11,57 13,77 2,42 7,15 7,61 4,19 4,43 0,86 2,21 2,4 12,02 16,31 0,79 2,34 8,22 0,62 2,39 0,66 4,6 16,32 10,2 7,36 2,29 4,33 14,66 0,76 2,61 13,06 Potencia Salida 229,16 17,71 2,80 3,48 222,19 294,38 231,79 371,37 24,10 121,11 120,68 64,28 62,09 3,80 20,03 20,32 267,74 406,57 3,22 22,43 132,06 2,43 20,56 3,81 58,44 314,86 240,01 113,85 23,44 62,13 304,55 2,95 24,26 236,18 Potencia Entrada 477,20 52,27 36,87 36,87 463,84 463,84 463,84 722,84 81,17 291,92 291,92 161,48 161,48 34,97 91,69 91,33 476,33 693,55 33,67 89,55 290,24 34,63 99,31 39,55 188,10 698,62 460,01 287,60 89,26 174,11 690,57 37,65 88,78 476,14 Caudal Eficiencia 0,019910 0,008161 0,004749 0,005276 0,018958 0,022455 0,020191 0,022027 0,009234 0,015872 0,016375 0,012151 0,012494 0,005505 0,008824 0,009196 0,020580 0,023973 0,005276 0,009080 0,017019 0,004674 0,009177 0,004822 0,012731 0,023980 0,018958 0,016104 0,008983 0,012352 0,022728 0,005175 0,009590 0,021452 48,02 33,88 7,60 9,44 47,90 63,47 49,97 51,38 29,69 41,49 41,34 39,81 38,45 10,86 21,85 22,25 56,21 58,62 9,56 25,04 45,50 7,02 20,70 9,63 31,07 45,07 52,17 39,59 26,27 35,68 44,10 7,83 27,33 49,60 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1100 3600 2100 3100 2600 3600 3100 2600 1600 1600 1600 2600 3600 2100 2100 1100 1600 1100 3600 1100 3600 3100 2600 3100 2600 3100 2600 1600 1600 1100 2600 2600 1100 2100 3600 2100 0,94 3,37 1,5 2,62 1,98 3,38 2,63 2,03 1,06 1,53 1,53 2,17 3,34 1,53 1,53 0,89 1,2 0,88 3,33 0,89 3,43 2,66 2,01 2,66 2,1 2,66 2,07 1,07 1,12 0,89 2,04 2,04 0,9 1,56 3,38 1,49 40,1 213,5 110,3 178,1 143,9 212,9 177,4 142,3 77,6 78,1 78,1 144,5 212 109,3 109,7 38,8 76,5 38,7 213 38,15 212,9 177 142,7 177,7 144,4 177,2 144,3 78 77,7 39 144,2 144,2 39,5 111,5 213,7 110,5 0,62 19,39 3,52 10,72 6,83 16,64 10,07 7,92 1,97 2,77 2,78 9,93 15,62 5,25 5,5 0,95 2,09 0,81 15,96 1,06 17,92 11,43 10,69 11,46 8,22 11,14 8,08 3,27 2,42 0,72 7,73 7,52 0,79 4,95 14,68 5,08 60 0,72 15,67 4,83 10,77 6,85 14,48 11,23 7,66 2,41 2,34 2,21 6,92 13,45 4,29 4,66 0,67 2,41 0,74 11,72 0,71 10,15 10,18 7,81 11,31 6,23 10,17 6,3 2,39 2,31 0,61 8,38 8,13 1,04 4,56 17,37 4,61 3,12 455,62 45,92 208,83 106,11 375,86 200,31 130,11 18,15 25,15 24,53 155,06 340,04 64,55 70,48 4,62 19,26 4,14 324,33 5,30 338,89 216,47 177,33 228,77 121,79 210,88 120,38 30,01 21,83 3,34 132,83 127,28 4,78 62,74 363,17 64,74 37,69 719,50 165,45 466,62 284,92 719,60 466,56 288,87 82,26 119,49 119,49 313,57 708,08 167,23 167,84 34,53 91,80 34,06 709,29 33,95 730,25 470,82 286,83 472,68 303,24 471,35 298,70 83,46 87,02 34,71 294,17 294,17 35,55 173,94 722,31 164,65 0,005037 0,023498 0,013046 0,019480 0,015536 0,022588 0,019892 0,016429 0,009215 0,009080 0,008824 0,015615 0,021770 0,012295 0,012814 0,004859 0,009215 0,005106 0,020321 0,005002 0,018911 0,018939 0,016589 0,019963 0,014816 0,018930 0,014899 0,009177 0,009022 0,004636 0,017183 0,016925 0,006053 0,012676 0,024739 0,012745 8,28 63,32 27,75 44,75 37,24 52,23 42,93 45,04 22,07 21,05 20,53 49,45 48,02 38,60 41,99 13,37 20,98 12,14 45,73 15,61 46,41 45,98 61,83 48,40 40,16 44,74 40,30 35,95 25,09 9,62 45,15 43,27 13,45 36,07 50,28 39,32 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 3100 3600 3600 1600 3100 1100 1100 3600 2100 3600 2100 3100 2600 1100 2600 3100 3100 3600 1100 2100 3600 2100 3600 1100 3600 2100 2600 1600 2100 2600 3100 1600 3600 1600 2100 3100 2,7 3,36 3,34 1,1 2,62 0,9 0,91 3,4 1,54 3,5 1,57 2,63 2,09 0,88 2,04 2,7 2,7 3,33 0,92 1,53 3,5 1,5 3,5 0,86 3,34 1,52 2,05 1,06 1,56 2,05 2,6 1,06 3,34 1,05 1,56 2,53 178,4 213 213,7 76,4 175,9 38,5 38,1 213,9 109,8 213 109,7 177,3 143,1 37,7 143,4 178,7 179 212,3 35,9 110,3 213 110,3 213,9 38 213,8 109,8 142,3 76,8 110 144,3 178 76,8 220,7 76,1 109,8 177,6 11,5 17,78 16,94 2,31 11,87 0,71 0,61 17,49 4,83 15,72 5,03 10,72 7,32 0,64 7,26 11,83 10,37 14,31 0,69 4,75 16,09 4,8 15,12 0,66 12,1 4,48 7,24 2,29 4,55 6,55 10,18 2,44 15,48 1,92 4,04 11,18 61 13,08 14,93 17,19 1,82 14,66 0,51 0,62 17,42 5,12 12,6 4,73 13,1 8,8 0,86 8,79 11,06 11,31 17,17 0,54 5,34 17,27 5,13 17,22 0,71 18,11 5 8 2,26 4,76 7,22 12,54 2,31 17,61 2,63 5,56 12,36 246,88 407,80 416,91 18,50 269,78 3,01 2,85 433,31 64,87 331,23 64,94 230,31 128,90 3,52 127,77 233,53 207,01 351,98 3,01 65,16 396,91 64,53 372,44 3,30 305,66 59,46 121,55 20,44 58,93 104,47 213,99 22,01 385,60 18,48 56,55 233,31 481,68 715,68 713,76 84,04 460,86 34,65 34,67 727,26 169,09 745,50 172,23 466,30 299,08 33,18 292,54 482,49 483,30 706,96 33,03 168,76 745,50 165,45 748,65 32,68 714,09 166,90 291,72 81,41 171,60 295,82 462,80 81,41 737,14 79,91 171,29 449,33 0,021468 0,022936 0,024611 0,008008 0,022728 0,004239 0,004674 0,024775 0,013431 0,021070 0,012910 0,021484 0,017609 0,005505 0,017599 0,019741 0,019963 0,024596 0,004362 0,013717 0,024668 0,013445 0,024632 0,005002 0,025261 0,013273 0,016789 0,008924 0,012951 0,015950 0,021020 0,009022 0,024910 0,009626 0,013997 0,020869 51,25 56,98 58,41 22,01 58,54 8,69 8,22 59,58 38,37 44,43 37,70 49,39 43,10 10,62 43,68 48,40 42,83 49,79 9,11 38,61 53,24 39,01 49,75 10,10 42,80 35,63 41,67 25,10 34,34 35,32 46,24 27,04 52,31 23,13 33,01 51,92 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 1 1 1 1 1 1 1 1 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2100 1100 2100 2600 1600 2600 2100 2600 3100 2600 3100 2600 2600 3600 1100 1100 2100 3600 1600 1600 1600 1100 2100 2600 2600 1100 3100 1600 2600 2100 3600 2100 2100 2100 1600 2600 1,53 0,86 1,65 2,05 1,09 1,96 1,55 1,96 2,69 1,97 2,65 1,96 2,03 3,23 0,87 0,86 1,52 3,4 1,07 1,09 1,09 0,87 1,53 2,02 2,02 0,85 2,64 1,09 2,05 1,48 3,33 1,54 1,53 1,51 1,19 1,99 109,9 38 110,7 143,1 75,9 143,7 111,4 144 177,9 143,9 178,3 143,2 144 213 39,7 39,6 111,1 213,6 77,6 77,6 77 40,5 111,7 144 144,9 39,7 181,3 76,9 143,1 110,4 212,8 110,6 111,5 111,2 77,9 143,2 4,26 0,54 4,46 6,62 2,1 8,13 4,06 6,73 10,75 7,34 11,33 8,13 7,96 16,25 0,47 0,67 4,24 15,1 2,21 2,24 2,32 0,49 4,26 8,13 7,95 0,42 11,51 2,39 7,17 4,79 15,2 4,23 4,8 4,41 2,07 8,35 62 6,07 0,57 5,1 8,3 2,27 8,59 5,32 8,79 14,98 11,05 15,67 10,81 8,79 20,05 0,82 1,03 5,89 23 3,4 3,22 2,27 0,89 6,73 10,44 10,57 0,89 14,73 3,59 10,45 6,3 21,87 6,28 6,31 6,11 3,18 11,14 62,30 2,42 59,79 113,21 18,78 141,44 55,59 118,44 246,97 144,83 266,23 158,67 140,09 431,91 2,53 4,04 61,08 429,86 24,19 23,86 20,75 2,74 65,60 155,93 153,42 2,35 262,22 26,88 137,58 71,37 421,94 62,92 71,57 64,71 21,91 165,43 168,15 32,68 182,66 293,36 82,73 281,65 172,67 282,24 478,55 283,48 472,50 280,67 292,32 687,99 34,54 34,06 168,87 726,24 83,03 84,58 83,93 35,24 170,90 290,88 292,70 33,75 478,63 83,82 293,36 163,39 708,62 170,32 170,60 167,91 92,70 284,97 0,014625 0,004482 0,013405 0,017101 0,008943 0,017397 0,013691 0,017599 0,022974 0,019732 0,023498 0,019516 0,017599 0,026579 0,005375 0,006024 0,014406 0,028468 0,010945 0,010652 0,008943 0,005600 0,015399 0,019180 0,019299 0,005600 0,022782 0,011247 0,019189 0,014899 0,027760 0,014875 0,014911 0,014673 0,010585 0,019812 37,05 7,41 32,73 38,59 22,70 50,22 32,19 41,96 51,61 51,09 56,34 56,53 47,92 62,78 7,31 11,85 36,17 59,19 29,13 28,21 24,72 7,79 38,38 53,61 52,42 6,97 54,79 32,07 46,90 43,68 59,54 36,94 41,95 38,54 23,64 58,05 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 1600 1600 2100 1100 1600 2600 2600 2600 1600 3600 3600 3100 1600 3600 1100 3600 1100 3600 2600 3600 1100 2100 1600 2100 1100 2600 3600 2600 1100 3100 2100 3600 1600 3600 1600 1100 1,13 1,66 1,52 1,05 1,07 1,98 2,01 2,01 1,12 3,33 3,1 2,55 1,07 3,43 0,84 3,34 0,85 3,24 2,05 3,4 0,85 1,5 1,02 1,5 0,85 1,97 3,28 2,06 0,86 2,63 1,49 3,26 1,1 3,27 1,09 0,82 78,2 78,3 110,5 41,4 77,6 144 144,3 143,2 78,3 213,3 214,5 178,4 78,2 212,9 39,7 214,5 40 213,4 144,1 213,2 39,6 109,9 77,5 110,5 39,7 144,4 213,7 143,1 38,2 178,7 110,2 213 77,7 213,4 77,6 39,7 2,19 2,09 4,24 0,57 2,14 8,54 8,22 7,59 2,91 15,39 14,95 11,19 2,22 16,19 0,59 15,76 0,57 14,6 7,73 15,17 0,49 4,53 2,44 4,51 0,42 7,32 15,81 7,59 0,64 11,49 4,95 16,4 2,47 15,81 2,37 0,32 63 3,05 3,3 6,62 1,01 2,15 9,86 11,43 10,27 2,71 21,03 16,92 14,81 3,15 21,97 0,69 21,31 0,94 20,5 9,97 20,4 0,08 6,33 1,25 6,06 0,93 9,95 21,88 10,93 0,82 14,93 5,94 21,51 3,28 21,62 3,92 1,06 22,70 22,54 64,76 3,40 18,63 159,18 164,96 144,38 28,44 418,93 365,03 255,62 23,39 450,45 2,91 431,85 3,28 392,39 144,88 406,71 0,82 67,65 16,19 65,90 2,40 137,06 438,98 148,95 3,44 263,53 71,61 451,49 26,55 436,36 27,85 1,96 88,37 129,98 167,96 43,47 83,03 285,12 290,04 287,83 87,70 710,29 664,95 454,92 83,67 730,25 33,35 716,43 34,00 691,42 295,41 724,88 33,66 164,85 79,05 165,75 33,75 284,47 700,94 294,79 32,85 469,98 164,20 694,38 85,47 697,82 84,58 32,55 0,010367 0,010783 0,015273 0,005966 0,008704 0,018639 0,020068 0,019023 0,009772 0,027221 0,024417 0,022844 0,010535 0,027823 0,004931 0,027402 0,005755 0,026876 0,018743 0,026810 0,001679 0,014934 0,006637 0,014612 0,005724 0,018724 0,027766 0,019624 0,005375 0,022936 0,014467 0,027530 0,010750 0,027600 0,011753 0,006111 25,69 17,34 38,55 7,82 22,43 55,83 56,87 50,16 32,43 58,98 54,90 56,19 27,95 61,68 8,72 60,28 9,65 56,75 49,05 56,11 2,44 41,04 20,48 39,76 7,12 48,18 62,63 50,53 10,47 56,07 43,61 65,02 31,07 62,53 32,93 6,01 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2100 1100 2100 2100 2600 3100 3600 2600 3100 1100 2600 2600 1100 1100 3600 3100 3100 1600 3100 1100 2100 3100 3100 1600 1600 1100 3100 2100 1600 2100 3600 3600 3100 1600 2100 2100 1,53 0,84 1,5 1,53 2,02 2,7 3,4 1,97 2,62 0,84 2,01 2,05 0,86 0,84 3,27 2,7 2,59 1,17 2,62 1,04 1,51 2,69 2,61 1,43 1,03 0,87 2,63 1,55 1,2 1,55 3,4 3,22 2,65 1,22 1,52 1,48 110,6 39,7 111,1 110,4 143,3 178,5 212,6 142,9 177,1 38,5 143,2 144,1 39,7 40,1 212,4 178,1 178,8 78,1 178,2 40,8 110,1 180,9 178,1 79,6 78,1 39,65 178,8 111,7 77 111,8 212,7 212,2 181 77,1 110,9 110,3 4,26 0,42 5,35 4,98 7,31 11,35 14,08 7,58 10,72 0,52 8,16 7,64 0,44 0,49 16,95 11,89 10,86 2,37 11,3 0,59 4,17 11,75 10,45 2,27 2,12 0,54 12,71 4,85 2,1 4,66 16,5 15,98 11,78 2,27 4,49 5,25 64 6,6 0,96 5,99 6,57 10,67 15,76 21,56 10,72 16,46 0,99 10,99 9,95 0,96 1,01 20,37 15,35 15,41 2,98 15,32 0,93 6,11 15,07 14,9 2,64 3,06 0,76 15,35 6,16 2,44 6,09 20,69 21,35 14,46 1,95 6,83 5,96 64,96 2,44 77,72 75,77 141,74 267,46 388,07 147,32 258,16 3,07 160,57 143,05 2,56 2,92 454,10 276,52 253,06 24,29 262,54 3,38 61,18 270,76 239,44 21,89 22,01 2,79 295,59 71,45 19,47 68,26 445,50 438,29 265,90 18,82 69,65 76,08 169,22 33,35 166,65 168,91 289,47 481,95 722,84 281,51 464,00 32,34 287,83 295,41 34,14 33,68 694,55 480,87 463,09 91,38 466,88 42,43 166,25 486,62 464,84 113,83 80,44 34,50 470,24 173,14 92,40 173,29 723,18 683,28 479,65 94,06 168,57 163,24 0,015250 0,005816 0,014528 0,015215 0,019390 0,023565 0,027562 0,019435 0,024083 0,005906 0,019678 0,018724 0,005816 0,005966 0,026791 0,023256 0,023302 0,010247 0,023234 0,005724 0,014673 0,023043 0,022913 0,009645 0,010384 0,005175 0,023256 0,014733 0,009272 0,014649 0,027000 0,027428 0,022572 0,008289 0,015513 0,014491 38,39 7,32 46,64 44,86 48,97 55,50 53,69 52,33 55,64 9,50 55,79 48,43 7,50 8,68 65,38 57,50 54,65 26,58 56,23 7,96 36,80 55,64 51,51 19,23 27,37 8,10 62,86 41,27 21,07 39,39 61,60 64,14 55,44 20,00 41,32 46,61 215 216 217 218 219 220 221 222 223 224 225 226 227 228 2 2 2 2 2 2 2 2 2 2 2 2 2 2 1100 3100 2600 3100 1100 3100 3600 1600 3600 3100 3600 2600 2100 3100 0,83 2,63 2,03 2,58 0,86 2,6 3,39 1,11 3,35 2,58 3,4 2,07 1,52 2,61 39,8 179,1 144,4 176,6 40,2 179 214,2 77,8 213,7 177,7 213,4 145,5 110,6 178 0,51 10,96 7,24 10,76 0,45 11,5 14,6 2,12 17,1 11,33 15,35 7,88 4,69 11,57 0,79 14,54 12,24 15,03 0,89 15,67 20,66 3,25 21,06 15,57 20,45 10,27 6,18 16,88 2,69 248,07 150,35 247,62 2,52 270,22 393,92 22,69 465,81 265,38 412,04 149,90 69,21 282,17 33,03 471,03 293,13 455,63 34,57 465,40 726,14 86,36 715,90 458,47 725,56 301,19 168,11 464,58 0,005276 0,022634 0,020767 0,023013 0,005600 0,023498 0,026981 0,010701 0,027241 0,023422 0,026843 0,019023 0,014756 0,024388 8,15 52,67 51,29 54,35 7,29 58,06 54,25 26,27 65,07 57,88 56,79 49,77 41,17 60,74 *La corriente (A) y voltaje (V) es la suministrada al motor, la velocidad angular de la hélice (rpm, medida con el tacómetro ver anexo C, Figura 40), incremento de presión de la hélice pHelice (kPa) (medida por los dos tubos debajo y encima de la hélice), diferencia de presión del Tubo de Pitot (tubo superior, para medir indirectamente el caudal**). ** Caudal cos( 45) * 2 g Ppitot 2 2 DHelice d Cubo 4 . El termino cos (45) es porque el vector normal al área del agujero 1 del sensor (tubo superior) se gira a 45 grados con respecto al eje axial de la hélice, orientación con la cual se encuentra la línea de corriente helicoidal de la propela con la máxima presión total. Ver anexo C, Figura 40. *** Potencia de entrada Voltaje Corriente - Potencia de salida Caudal pHelice 65 - Eficiencia Potencia de salida Potencia de entrada Análisis de Varianza del Experimento de las Hélices Sin y Con Ranura para Distintas Velocidades de Giro Tabla 6: Prueba de distribución normal para Eficiencia^0.5 usando Statgraphics Plus 5.0. 66 Figura 19: Histograma de los residuos para Eficiencia^0.5 usando Statgraphics Plus 5.0. Figura 20: Prueba de probabilidad normal para Eficiencia^0.5 usando Statgraphics Plus 5.0. Normal Probability Plot cumulative percent 99,9 99 95 80 50 20 5 1 0,1 -0,9 -0,5 -0,1 0,3 0,7 1,1 Residuo Figura 21: Residuales Vs Orden de la corrida usando Statgraphics Plus 5.0. 67 Figura 22: Residuales Vs Eficiencia^0.5 predicha usando Statgraphics Plus 5.0. Figura 23: Residuales Vs Velocidad Angular usando Statgraphics Plus 5.0. Figura 24: Residuales Vs Bloques [Hélice sin ranura 1, Hélice con ranura 2] usando Statgraphics Plus 5.0. 68 Figura 25: Gráfica tipo de Hélice – Velocidad Angular (interacción) usando Statgraphics Plus 5.0. Tabla 7: Prueba de igualdad de varianza para Eficiencia^0.5 cuando el factor es Velocidad angular o los Bloque [Hélice sin ranura, Hélice con ranura] usando Statgraphics Plus 5.0. 69 Tabla 8: ANOVA para Eficiencia^0.5 usando Statgraphics Plus 5.0. Tabla 9: Puntos atípicos Corrida Residuo Estandarizado 6 3,04 70 57 3,34 166 -3,19 Ecuación de Regresión para la Hélice Sin Ranura Tabla 10: Análisis de los Coeficientes de Regresión, Análisis de Varianza usando Statgraphics Plus 5.0 para el P o l y nP oo ml iy an lo m Ri ea gl r eR se sg ir oe ns s Ai no an l yA sn ia sl y s i s [ H é l i[ cH eé lsiicne rsainnu rraa]n u r a ] - - - - - - - - - - - - - - - - - - - - - - - - - - -experimento - - - - - - - -con - -la - -hélice - - - -sin - --ranura. ----------------------------------------------------------------- - - - D e p e nD de p ne tn d ve an rt i av ba lr ei :a b El fe i: c iE ef ni cc ii ae ^n 0c .i 5a ^ 0 . 5 - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ------------------------------------------------------------------- - - - P o l y nP oo ml iy an lo m Ri ea gl r eR se sg ir oe ns s Ai no an l yA sn ia sl y s i s [ H é l i[ cH eé l siicne rsainnu rraa]n u r a ] S t a n dSatradn d a r d T T - - - - -- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ----------------------------------------------------------------- - - - P a r a mP ea tr ea rm e t e r E s t i mE as tt ei m a t e E r r o rE r r o r S t a t iSsttaitci s t i c P - V a lPu-eV a l u e D e p e nD de p ne tn d ve an rt i av ba lr ei :a b El fe i: c iE ef ni cc ii ae ^n 0c .i 5a ^ 0 . 5 - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ------------------------------------------------------------------- - - - - - - - -- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ----------------------------------------------------------------- - - - C O N S TC AO NN TS T A N T - 1 , 4 611 4, 34 6 1 4 3 0 , 2 6 303,6256 3 3 6 5 - 5 , 5 4-950,65 4 9 0 6 0 , 0 0 000, 0 0 0 0 S t a n dS at radn d a r d T T v e l o cv ie dl ao dc i Ad na gd u lA an rg u l a r 0 , 0 0 50 , 80 10 55 70 8 1 5 7 0 , 0 0 00 2, 40 40406294 4 4 6 9 2 0 , 7 82601, 7 8 6 1 0 , 0 0 000, 0 0 0 0 P a r a mP ea tr ea rm e t e r E s t i mE as tt ei m a t e E r r o rE r r o r S t a t iSsttaitci s t i c P - V a lPu-eV a l u e v e l o cv ie dl ao dc i Ad na gd u lA an rg ^u 2l a r -^ 72 , 5 317 , 85 E3 -1 7 7 8 E - 7 5 , 1 3 85 7, 71E3-887 7 E - 8 - 1 4 , 6-51648, 6 5 6 8 0 , 0 0 000, 0 0 0 0 - - - - -- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ----------------------------------------------------------------- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ------------------------------------------------------------------- - - - C O N S TC AO NN TS T A N T - 1 , 4 611 4, 34 6 1 4 3 0 , 2 6 30 3, 6256 3 3 6 5 - 5 , 5 4-950,65 4 9 0 6 0 , 0 0 000, 0 0 0 0 v e l o cv ie dl ao dc i Ad na gd u lA an rg u l a r 0 , 0 0 50 , 80 10 55 70 8 1 5 7 0 , 0 0 00 2, 40 40 40 6294 4 4 6 9 2 0 , 7 82601, 7 8 6 1 0 , 0 0 000, 0 0 0 0 A n a l yA sn ia sl y os fi s V ao rf i aVnacrei a n c e v e l o cv ie dl ao dc i Ad na gd u lA an rg ^u 2l a r -^ 72 , 5 317 , 85 E3 -1 7 7 8 E - 7 5 , 1 3 85 7, 71 E3 -887 7 E - 8 - 1 4 , 6-51648, 6 5 6 8 0 , 0 0 000, 0 0 0 0 - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ------------------------------------------------------------------- - - - - - - - -- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ----------------------------------------------------------------- - - - S o u r cS eo u r c e S u m oS fu m S qo uf a rS eq su a r e s D f MD efa n MSeqauna rSeq u a r eF - R a tFi-oR a t i o P - V a lPu-eV a l u e - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ------------------------------------------------------------------- - - - A n a l yA sn ia sl y os fi s V ao rf i aV na crei a n c e M o d e lM o d e l 2 1 8 , 12 51 8 , 1 5 1 2 2 1 0 9 , 017069 , 0 7 6 9 4 3 , 2904 3 , 2 0 0 , 0 0 000, 0 0 0 0 - - - - -- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ----------------------------------------------------------------- - - - R e s i dR ue as li d u a l 1 2 , 3 71 42 , 3 7 4 1 0 7 1 0 7 0 , 1 1 506,4151 5 6 4 5 S o u r cS eo u r c e S u m oS fu m S qo uf a rS eq su a r e s D f MD ef a n MSeqauna rSeq u a r eF - R a tFi-oR a t i o P - V a lPu-eV a l u e - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ------------------------------------------------------------------- - - - - - - - -- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ----------------------------------------------------------------- - - - T o t a lT o (t Ca ol r r( .C )o r r . ) 2 3 0 , 52 3 50 , 5 2 5 109 109 M o d e lM o d e l 2 1 8 , 12 51 8 , 1 5 1 2 2 1 0 9 , 017069 , 0 7 6 9 4 3 , 2904 3 , 2 0 0 , 0 0 000, 0 0 0 0 R e s i dR ue as li d u a l 1 2 , 3 71 42 , 3 7 4 1 0 7 1 0 7 0 , 1 1 506,4151 5 6 4 5 R - s q uR ars eq du a =r e 9d 4 ,= 6 39 24 3, 6 p3 e2 r3 c ep ne tr c e n t - - - - -- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ----------------------------------------------------------------- - - - R - s q uR ars eq du a (r ae dd j u( sa td ej du s ft oe rd df .o fr . )d . =f . 9) 4 ,= 5 39 14 9, 5 p3 e1 r9 c epnetr c e n t T o t a lT o (t Ca ol r r( .C )o r r . ) 2 3 0 , 52 3 50 , 5 2 5 109 109 S t a n dS at ra dn d Ea rr d o rE r or fo r E so tf . E =s t 0. , 3= 4 00 , 63 54 0 0 6 5 Mean M ae ba sn o la ub ts eo l eu rt re o re r =r o 0r , 2= 7 20 9, 32 37 2 9 3 3 R - s q uR ars eq du a =r e 9d 4 ,= 6 39 24 3, 6 p3 e2 r3 c ep ne tr c e n t D u r b iD nu -r Wb ai tn soW na t ss to an t is t a it ci s =t i 2c , 0= 2 72 7, 30 2 (7 P7 =3 0 ,( 4P 4= 20 6, )4 4 2 6 ) R - s q uR ars eq du a (r ae dd j u( sa td ej du s ft oe rd df .o fr . )d . =f . 9) 4 ,= 5 39 14 9, 5 p3 e1 r9 c ep netr c e n t Lt aa gn d 1S Lt a ra g en sd 1 ia dr r ud e as lE ir d ar u a tr l os co a of u rt rE o es c lt o a. r tr i= e ol n0 a, t =3 i o -0 n 00,6 = 051 50 8, 10 1 75 8 1 0 7 S a r d E r o r o fo E t . = 0 , 3 4 0 6 54 Mean M ae ba sn o la ub ts eo l eu rt re o re r =r o 0r , 2= 7 20 9, 32 37 2 9 3 3 D u r b iD nu -r Wb ai tn soW na t ss to an t is t a it ci s =t i 2c , 0= 2 72 7, 30 2 (7 P7 =3 0 ,( 4P 4= 20 6, )4 4 2 6 ) L a g 1L a rg e s1 i dr ue as li d au a tl o ca ou rt ro ec lo ar tr ie ol na t =i o -n 0 ,= 0 150 8, 10 1 75 8 1 0 7 T h e ST th ae t AS dt va it sA od rv i s o r - - - - -- - - - - - - - - - - - - - T h e oT uh te p uo tu t sp hu ot w ss h to hw es rt eh se u lr te ss u ol ft s f io tf t if ni gt t ai nsge cao nsde coorndde ro rpdoelry npoomliyanlo m i a l mh oe d eS lT mh o te d oA eS l dt ea t st o cA rd d iv e bi s es co r tr i hb ee rt eh le a tr ie ol na st hi o pn s bh ei tp w eb ee nt w Eefeinc iEefnicciiae n^c0i.a5 ^a0n.d5 vaenldo cviedlaodc i d a d T t a t d v i s o r A n g u l A a n r g . u l a T r h . e e T q h u e a t e i q o u n a t o i f o n t h o e f f t i h t e t e f d i t m t o e d d e l m o idse l i s - - - - -- - - - - - - - - - - - - - T h e oT uh te p uo tu t sp hu ot w ss h to hw es rt eh se u lr te ss u ol ft s f io tf t if ni gt t ai n sge cao nsde coorndde ro rpdoelry npoomliyanlo m i a l Eo fd ie cl im E eo f nd i ce c il i ae ^t n 0o c .i 5d a ^ =s 0 . -r 5 1i ,b = 4e 61t 1 4h , 3e 4 +r 1 4 0l 3 ,a 0t + 0i5o 0 , 8s 0 1h 0 5i 5 7p 0 *8 vb 1 ee 5 lt 7 ow * ce v ie e dn l ao dE c i d a d m t o d e s c r ie b ec t h e r e l a6 t ie o n s h pn b e t w e e n E f i c i ef ni cc ii ae n^c0i.a5 ^a0n.d5 vaenldo cviedlaodc i d a d An ng gu ul lA A an n rg g -u u 7l l ,a a 5r r 3. 17 , 8T 5 Eh 3 -e 1 77 *e 8 vq E eu la 7 ot * ci v io e dn l ao do c i Ad nt a gh d ue lA af n ri g ^t u 2t l a r 2o A a r . T h e e q u a t i o n o f t h ef f i t t e d m oe dd e^ lm id se l i s Sf ii nc ci eE Sf i ti n hc c ei e Pn t -c h vi e aa l^ P u0 e. v a il n= u th1 i e, n t N1 h O4 e V3 AA N tO a0 V b, A l0 e0 t a i0 b s8 l e l5 e7 i s* s l tl e ho s ac sni d t0a h.d a0n1 ,0 .t0h1e,r et hiesr ea i s a E e n c i ae ^ 0 . 5 = -5 1 , 4e 6 1 4 3 4A6 + 0 , 0+ 0 5 8 1 55 7 * v1 e l o cv ie d a d sn tg au tl iA sn tg a iu t cl i aa s lr t li y7 c, a s5 l i3 l g1 y n7 i8 s fE i g c7 n a* i nv f te i c ro a ec n li t ad ta r id e ol nA a sn t hg i o pl na s br h e^ i t2 p w ebeent wEefeinc iEefnicciiae n^c0i.a5 ^a0n.d5 a n d A a r 7 , 5 3 1 8 E 7 * v el o c i dl a d A n g u l a r ^u 2 v e l o cv ie dl ao dc i Ad na gd u lA an rg u al ta r t ha et 9t 9h %e c9 o9 n% f ic do en f ci ed e ln ec v e ll.e v e l . S i n c eS i tn hc ee Pt -h ve a lP uev a il nu e t hi en At Nh Oe V AA N tO aV bA l et a ib sl e l ei ss l tehsasn t0h.a0n1 ,0 .t0h1e,r et hiesr ea i s a Ti hs et a Rt T -i h Ss e qt ui R ac ra S el q dl u a sr ts e ai d tg in s t a ii t cc i s in t nt i dc ir ce i al n ta d et i si co a tn t hs e ah s ti t a ee t t oe h de e enc lm o af d si e l fia ie atn s tc0 ei f da i t x0 e p. dd l5aeia xnn psd lains stat i c a l l y s i gy n i f c ai nf t ra e l a t i o n s h p b e tp wh eb e ntmw E f i iE e n cc i ^ . 5 te^ a n 9e 4l ,o 6c 3v 9 2e 4 3l , %o 6c 3 oi 2 fd 3 % td ho eA f vg t au h rl e ia ar v ba ia r lt ia tt b yh i l ii n9 t y E% fi n co in E ef f ni i cd c ie i an e n ^e c 0i .l a 5e.v ^e 0l .T. 5h.e aTdhjeu satdejdu sRt-esdq uRa-rseqdu a r e d v i d a d A na g u l an r a t t h e 9 9 %e c o9 n f ic d e c e l ec v l . s t a t is t a it ci ,s t wi hc i, c hw h ii sc h m oi rs e m so ur ie t as bu li et a fb ol re cf oo mr p ac roimnpga rmiondge lmso dweiltsh wdiitfhf edriefnfte r e n t n u mT bh ee n ru sR mT b o e f r s i n o d f e p i e n d e p n e t n d v e a n r t i a v b a l r e i s a , b l i e s s , 9 4 i , s 5 3 9 1 4 , %t 5.3 1 9 Te % h. em oa sd T te hal e ni da s as t ra df n det a rt r re d odl reae ri ox rn fp osl ra i on fs -h Se q uR arS eq du a sr te ad t is t a it ci s it ni dc i ci an td ei sc a tt he as t t h9a e mt oh d e l s f t t e di e x p t4 h, e6 3 e9 t s4 h t, e i6 m3 e a2 s t3 t e% i so a hf t oe wt sh s h to hv w ea s si ta h ab e nidl s ai t rt a dy n a en r vd iE af d ti e ic v oi i ne an t oc i fi o n t. h^ oe0 f .T r5 t e. h sei a dT r uh e ae s li sa d u tj a ou ls s btee t oq uR baerseqdu a r e d 9 2 3 % o f tm h e v a re i a b ir l t y i n Ed fi c i e n c i a ^ 0 .a 5 h e d j u s td e d R sd 0t ,a 3t 4i 0s 0t , 6a 3 5t 4 .i 0 0t 6 Ti 5 hc . i, shw T vh h ai i lc s uh ev a cs l au nm e br c ee a us su b ei e dt a u tb s ol e d cc of t no o sr tc rc o uo n cm s tp t rpr u ri c en t dge ip cm r to eid d oe i nl c t liiw o mi n itf th l si mr fi ie of tn rf ste r fe on rt s i c ,s w h i c i s m oi r e so u i tn a b l e f o re o m p a r i n ga m o d l s w i ts h d i f ed n e w o n b e s w e r o v b a s t e i r o v n a s t i b o y n s e b l y e c s t e i l n e g c t i h n e g F t o h r e c F a o s r t e s c a o s p t t s i o o n p t f i r o o n m f t r h o e m t t e h x e t t m e e x n t u . m e nf u. n u m b en ru sm b oe fr s i no df e pi en d e p ne tn d ve an rt i av ba lr ei sa ,b l ie ss , 9 4i ,s 5 39 14 9, %5 .3 1 9T%h.e sTthaen dsatradn dearrrdo re rorfo r o Th he e e mt T eh h ae e nme m as e bt a si n om la a ut b te s eo l eh u ro t rw e osr e r (h r Me o Ar Es )t ( M on A fd Ea ) 0r ,d o 2f 7d 2e 0 9v , 3i 2 3a 7t 2 ii 9 so 3n 3 th ho i ef sr at t vh h ee e rd ar a ge v es e r vd aau g la e ules v ot lfo u etbhe oef t h e t s t i a t e s h o w ss t h e st a n d a ra d e v i a t i o n o f t e e s i u a li s t o ba e r, e3 s4 i0 d0 r u, e a3 s l4 i s0 d .0 u6 a l T. s h. e T Dh T ui h rs e be iv D na u -l r Wu b ae i tn sc oa W nn a (b s De o Wn )u ( se D td W a) tt io s a io t cn i s tt ter i su c tce st t tp s hr t ee s ri t ec hst e iii do r un e as ll i si dm uf ti ao ot lrs s f to or 0 6 5 . T5 h i s v a l u c a n b e ut s e d ts o c o n st tc r u cs t p r de i c t ido n l m i t s de ew t eo rn d me e iw t nr eo r m is i fe n e tv ha i et f ri eo t h is e sr e ay ni ys s sl a ie n gc y ntii s fn i g cn at i nh f te ic a oo n rr t re ec c la o as r tt r is e ol no a tbt i ai o so n enm db f a or s no e dt t ht o eh n otrt hm de ee exn rt our.m de en ru . n b s e vb a t ir o n s b yn eb l e c te i n g h eg F o r cF a s t s o p t i o np f r o t h em e xet i n w h i n c h w h t i h c e h y t o h c e c y u r o c i c n u r y o i u n r y d o a u t r a d f a i t l a e . f i l S e i . n c e S i t n h c e e P t h v e a l P u e v a i l s u e g r i e s a t g e r r e a t e re T h e mT eh ae n m ae ba sn o la ub ts eo l eu rt re o re r (r Mo Ar E )( M oA fE ) 0 ,o 2f 7 20 9, 32 37 2 i9 s3 3 t hies atvheer aagvee rvaagleu ev aolfu et hoef t h te hs ai ndr t 0e h .s a 0i n 5d ,u 0a . tl 0 hs 5 e. , r et h ih e se r nD ou i s ib ni n dn o icW i aa n tt d is i oo c nn a o( i fD o n s) eo rs f itaa s lt e ras i ut a ti l oct ca ot ure t rs o et c ls oar tt r ih e oe l na t ie i ns o n tdhu it ea nol s t ht eo r u a l s . T h e DT u r be i n -r W a t s o n ( D W )t s tW a t i i ci t e s s t h e r e s i dr u a li s re et se ir dd r ue e at s le i sr d .m u a le s d m i n ii fn t. hi ef r et h ie sr e a ni ys sa in gy n is fi g cn ai nf t71 ica on rt r ec lo ar trieolna tbiaosne db aosne dt hoen otrhdee ro r d e r i n w hi n c hw h ti hc eh y t oh ce cy u ro c ic nu r y oi un r y do au tr a d fa it la e .f i l Se i. n c eS itnhcee Pt-hvea lPu-ev ailsu eg riesa tgerre a t e r I nt da en I tn e0 r. d m0 e i5 t n, e ir nt m gh ie n wr i hn eg tihs w eh rn e t e r oi t rc h da et ri o r on d fe o r tf ho es f t oi h la e ylo np oa omu l it y ao n lc o m ir i sr a l aln pa ipt s rin oo apn p rp ii re an otpet r,h ie ate, than 0h . 0 5 , t h e r e s o i n do ih ci an td i o n o fo s i a l epr a u t c r r e lo a t ie o i t h ne os ti edr n fe o is t ri ed tu fa i tl r hs a. t tha et Pt -h ve a lP uev a ol nu e t ho en ht ih ge h eh si tg h oersdte ro rtdeerrm toefr mt hoef t h e r u a l s . ---------------------------------------------------------------------------at or below -0,387593 13 13,75 0,04 -0,387593 -0,227261 15 13,75 0,11 -0,227261 -0,107363 18 13,75 1,31 -0,107363-0,00000323964 15 13,75 0,11 -0,00000323964 0,107357 13 13,75 0,04 0,107357 0,227254 7 13,75 3,31 0,227254 0,387586 13 13,75 0,04 con la aTabla b o v e11: Prueba de 0 ,distribución 3 8 7 5 8 6 normal de los residuales usando Statgraphics 1 6 Plus 5.0 para el1experimento 3,75 0,37 - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -hélice - - - -sin - -ranura. ---------------------------------------Chi-Square = 5,34546 with 5 d.f. P-Value = 0,375189 Goodness-of-Fit Tests for Residuo [Hélice sin ranura] Estimated Kolmogorov statistic DPLUS = 0,0668877 Estimated Kolmogorov statistic DMINUS = 0,0396101 Chi-Square Test Estimated overall statistic DN = 0,0668877 ---------------------------------------------------------------------------Approximate P-Value = 0,708696 Lower Upper Observed Expected Limit Limit Frequency Frequency Chi-Square E D-F- -S-t- a ic - - - - - - - - - - -V-a-l-u-e- - - - - - - - - - - -M-o-d-i-f-i- e m - - - -P---V-a-l-u-e- - - - - - - - - - - - - -t -i -s -t --d - -F -o -r ------------ -o -r - -b-e-l-o-w- - - - - ---0-,-3-8-7-5-9-3- - - - - - - - - - - - at 13 - - - - - - - - -1-3-,-7-5- - - - - - - 0,04 Kolmogorov-Sm0 i, r3 n8o7v5 9D3 0 , 0-606,82827772 6 1 0,706276 > =103.,1705* 15 0,11 Anderson-Darl0 i, n2 g2 7A2^621 0 , 4-900,613017 3 6 3 0,494067 0 ,1231,5785* 18 1,31 -------------0 -, -1 -0-7-3-6-3---0-,-0-0-0-0-0-3-2-3-9-6-4- - - - - - - - - - - - 15 - - - - - - - - -1-3-,-7-5- - - - - - - 0,11 *Indicat t0 h0 a0 t 3 2t3h9e6 4P - V a l u e0 ,h1a0s7 3b5e7e n c o m p a r e d t -e 0s ,00 1o 3 t a b l e s o1f3 ,c7r5i t i c a l v a l u0e,s0 4 s p e c i a l l y c o n0 s, t1 r0u7c3t5e7d f o r f0i,t2t2i7n2g5 4t h e c u r r e n t l y 7 s e l e c t e d 1d3i,s7t5r i b u t i o n . 3 , 3 1 O t h e r P - v a l u e0 s, 2 a2r7e2 5b4a s e d o n0 ,g3e8n7e5r8a6l t a b l e s a n d 1 m 3 a y b e v e r1y3 ,c7o5n s e r v a t i v e .0 , 0 4 above 0,387586 16 13,75 0,37 ---------------------------------------------------------------------------T hCeh iS-tS a s o5 r, 3 4 5 4 6 w i t h 5 d . f . qt uA ad rv e i= P-Value = 0,375189 --------------E sTthii ms a tp ea dnK 8 7d 7e t e r m i n e w h e t h e r eol sm h o gwosr otvh es traetsiuslttisc oDfP LtUeSs t=s 0r,u0n6 6t8 o a tc ea dnKo 1i 0s 1tribution. R eEssitdium o bl em o agdoerqouva tsetlayt imsotdiecl eDdM IbNyU Sa =n o0r,m0a3l9 6 d The aa tr ee d o c hEis-tsiqm u tv ee sr t a ldli vsitdaetsi stthiec rDaNn g=e 0o,f0 6R6e8s8i7d7u o i n t o n o n o v e r l a p p i n g xl is maa te i nAtpeprrvo a n dP cV oamlpuaer e=s 0t,h7e0 8n6u9m6b e r o f o b s e r v a t i o n s i n e a c h c l a s s t o t h e number expected based on the fitted distribution. The tr ao tv ist ei ds t Fa on rm K oElDmFo gS o Si mc i r n o v t e s t Vcaolmupeu t e s t h e m a xMiomduimf i d c e b Pe-tVwaeleune t h e -i -v -e --- -o -f --t -c u-m-u-l-a- t distr-i-b-u-t-i-o-n- -o-f- -R-e-s-i-d-u-o- -a-n-d- -t-h-e- -C-D- F he- f -i-t-t-e-d- -n-o-r-m-a-l- K o l m o g o r o v S m i r n o v D 0 , 0 6 6 8 8 7 7 0 , 7 0 6 2 7 6 distribution. I n t h i s c a s e , t h e m a x i m u m d i s t a n c e i s 0 , >0=606.81807*7 . The sD oF n-s Da 6t 7 r i b u t i o n 0 ,f2u1n5c8t*i o n t o o tAhnedre r E tr al ti in sgt iAc^s2 c o m0p,a4r9e0 6t3h1e e m p i r i c0a,l4 9d4i0 s -t -e -d --t h-e- -f-i- t CDF- i-n- -d-i-f-f-e-r-e-n-t- -w-a-y-s-.- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - * ISnidn ic ce att eh s eth a t t op e tr ab s m a ltlhees tP -PV-avlauleu eh aasm obnegesnt ctohmep atreesd t s fl oe rs m eodf icsr igtriecaatle rv a l u e s s p e c i a l l y c o n s t r u c t e d f o r f i t t i n g t h e c u r r e n t l y s e l e c t e t h a n o r e q u a l t o 0 . 1 0 , w e c a n n o t r e j e c t t h e i d e a t h a t dR edsiisdturoi bcuotmieosn . Po -r vm al mn af yib f rOotmh ear n au le s d iasrter ibbausteido no nw igtehn e9r0a%l otra bhliegsh earn d c o de e nv c eer.y c o n s e r v a t i v e . Variance T h e S t a t ACheck d v i s o r [Hélice sin ranura] Bartlett's 1,04162 P-Value = 0,528315 - - - - - - - - - - -test: ---This pane shows the results of tests run to determine whether Residuo can be adequately modeled by a normal distribution. The chi-square test divides the range of Residuo into nonoverlapping intervals and compares the number of observations in each class to the number expected based on the fitted distribution. The Kolmogorov-Smirnov test computes the maximum distance between the cumulative distribution of Residuo and the CDF of the fitted normal distribution. In this case, the maximum distance is 0,0668877. The other EDF statistics compare the empirical distribution function to the fitted CDF in different ways. Since the smallest P-value amongst the tests performed is greater than or equal to 0.10, we can not reject the idea that Residuo comes from a normal distribution with 90% or higher confidence. Variance Check [Hélice sin ranura] Bartlett's test: 1,04162 P-Value = 0,528315 72 Figura 26: Histograma de los residuos usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. Figura 27: Prueba de probabilidad normal de los residuos usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. Figura 28: Residuales Vs Orden de la corrida usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. 73 Figura 29: Residuales Vs Velocidad Angular usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. Figura 30: Residuales Vs Eficiencia^0.5 predicha usando Statgraphics Plus 5.0 para el experimento con la hélice sin ranura. Tabla 12: Puntos sacados del modelo Corrida Residual Studentizado 74 2 2,92 62 3,47 Ecuación de Regresión para la Hélice Con Ranura P o l y Tabla13: nPoomliyanloAnálisis mRieaglr e Rses giroens sAinoyanVarianza l yAsniasl yusando s[iHsé lStatgraphics i[cHeé lciocne Plus rcaonn5.0 u rrapara a]n u relaexperimento ] de Regresión de la hélice con - - - - -------------------------------------------------------------------------------------------------------- - - - - - - - - - - - - - - - - - - - - - - - - ranura. D e p e nDdeepnetn dveanrti avbalrei:a bElfei:c iEefnicciiae n^c0i.a5 ^ 0 . 5 -P o l y nPoomliyanlo mRieaglr eRsesgiroens sAinoanl yAsniasl y s[iHsé l i[cHeé-lciocne--r ca on nu r ra a] n-u-r-a-]-- - - - - - - - - - - - - - - - - - - - - - - - - S t a n d S a t r a d n d a r d -o -l -y -n -P -o -o -m -l -i -y -a -n -l -o --m -R -i -e -a -g -l -r --e -R -s -e -s -g -i -r -o -e -n -s --s -A -i ----- - - -T ---------------P no an l-yA sniasl-y-s-i-s------------------------------------------- - - - - - T P a r a m P e a t r e a r m e t e r E s t i m E a s t t e i m a t e E r r o r E r r o r S t a t i S t-t a-i t-c i-s-t-i-c- - - - -P---V-a-P l-u-V e-a l u D e p e n D d e e p n e t n d v e a n r t i a v b a l r e i : a b E l f e i : c i E e f n i c c i i a e n ^ c 0 i . a 5 ^ 0 . 5 - - - - -------------------------------------------------------------------------------------------------- - - - - - - - -s --e -p -e -n -D -d -e -e -p -n -e --n --d --e --n --------------------------------------------------------------------------------------D t v a r t i a v b a l r e i : a b E l f e i : ciE ef ni cciiaenciaCONSTCAONNTS-T-A-N-T--------------------------------9 7 0-6 , 6 2 0 9-2 ,-8 6-0 0-0-0 0 0 S t a n d S a t r a n d a rd - ---9-,-6-0 T-2 T --5 --, --9 --5 --9 -5 -7 -, --9 --5 ---------0--, --6 --2 --0 -5 -5 -d -6 -5 -5 -2-2-8- - - - - -0-,-0-0-0-, V 0,0 0S9a ,t2 0a1 0n4 0d5 9a6 2 1 1 0 0 Pe al ro ac mV Pi ee ad tl ra eo ad rc mi eAd tna egd ru lAanrg u l a r E1 s1 t00 i,4 m0 E3 a1 s7 t1 te0 i4 m3 a7 t0Se,t0a0n0d E r r o r E r r5 o6 r STt 1 a1 t, i ST9 s t8 t a5 i t, c i9 s8 t5 ic P, -0 V0 a0 P l, u0 V e0 a0 l0 u r d r1 d4 V e l o c V i e d l a o c i d a 4 , 1 7 4 8 7 E 7 7 , 0 -a -r -a -m -P -e -a -t -r -e -a -d -m --e -A -t -n -e -g -d -u --l -A -a -n -r -g -^ -u -2 -l --a --r --^ -0 -2 -, --0 -0 -0 -0 -0 -3 -0 --0 --2 ---4 --, -4 -8 ------s -t -i -c -s4 -t7 -i3 -c8 -4 -7 - - -P---V-a0 -P --V -a0 -l, -u0 -e0 0 0 P r r E-0 st0 i, m0 E3 a0 s0 t0 t8 e0 i3 m0 a2 t-8 e-3 E-1 r-7 r o r E7 rE ro7 rS t a-t-i St7 a, t3 i8 l, u0 e0 V e l o c V i e d l a o c i d a 1 0 5-7 ,-E 8 8 3 7 5 , 0 0 CONSTCAONNTSd T-AA Nn Tg -2 5 , 9 5 -1 9 5 7 , 9 5 9 7 0 , 6 2 0 0 6 , 5 6 5 2 0 6 5 5 - - ---5 9-, ,-0 6-6 0 --1 2 9 2 , 8 6 0 2-3 2-3 8- - - - - -0 0-, ,-0 0-0 0-0 0-, , 0-0 0-0 00 00 0 ----d -u --l -A -a -n -r -g -^ -u -3 -l --a --r --^ --3 ---2 --, --9 --7 --7 -9 -, -3 -9 -E -7 --7 -9 -0 -3 --E -------5--,--8 --8 --3 --1 -1 -E --1 -1 -3 -3 -6 -1 VO eN lS oT cC VA iO eN dN lT aS odT cA iAN dnT agdu lAanrg u l a r ,2 0 0 125 12,89 8 5 00000 0 0 C -0 5,0 91 5-1 90 50 7,40 931 571 90 7 4 3 70 , 0 60 2 009 6 5 61 5 24059 662 51 54 5 6 - 9 , 6 0 -12 912 ,,8 6908 0 , 000,00, 00000, , 1 -,4 797 ,8358 4 7 00000 0 0 V e l o cViedlaodc iAdnagdu lAanrg^u2l a r-^02, 00 , 0-0 100 1, 000 ,3 400 30 18 70 13003 420 38 703,0020 4 00, 9,1 207 1044 08 5 97 6 2E7 1-478 57 6E - 7 1 1-,79,8 135 18 0 , 000,00, 00000, i s or f4i V1n a r i a n c 3l0a,r0^03002 7 7 9 3 E 7 -n 7 1a 9 0l 3 E -f4 1, 0V1a 5 , 8,a 8 3 5 7 , E 88 3 7 E 533 ,83 04671 3 3 00000 0 0 V e l o cViedlaodc iAdnagdu lAanrg^u0,, 009 30A 00n 82 0a 3, 0l 09 3y 2A 0s 8i 3s 0y 2os 7 4 7 E 7c 4e 7 71 E1 -e 7 - 1 1 - 7 ,53,8 -04 767 ,1 0 , 000,00, 00000, -e -l -o -c -V -i -e -d -l -a -o --c --i --d --a ---------------------------------------------,-0-6-1 -3 -3 -6-1-3-3------0-,-0-0-0-, -0-0-0-0 V d A n g d u l A a n r g u l a r 2 , 9772 9, 39E771903E105 , 8 8 3 57 ,E 881 31 7E1155,00SourcSeo-u-r-c-e------------------S D-ef-a--n--M-Se-qa F-i --o R-a-t-i-o- - -P---V-a-P l-u-V e-a-l-u-e--u --m ----o -S -f -u --m -S --q -o -u -f -a --r -S -e -q -s -u --a --r --e --s ---D--f------M--un --a--rS --eq -u -a -r -e -F---R-a-t - - - - ----------------------------------------------A-n-a-l-yAsniasl-yosfi-sV-aorfi-aVn ac re i-a-n-c-e---------- - - - - - - - - - - - - - - - - - - - - - - - - M o d e l M o d e l 3 1 6 , 0 3 2 1 5 6 , 0 2 5 3 3 1 0 5 , 3 1 0 5 , 3 4 2 1 7 2 0 -2 ----7 --2 --6 --, --3 --7 --6 --, --3 --7 --------0 --, --0 --0 --0 --, --0 --0 --0 --0 -- - - - ----------------------------------------------------------------------------------------------4 ---1 R 0 , 09 6 1 Se os ui rd cR Su ee oas uli rd cu ea l S u m oSfu m6 S, qo3 uf4 a5 r6 S9 e, q8 s3 u4 a5 r9 e8 s1 0 D4 f 1M0 De4 f0 a, n 0M6 Se1 q a0 u n1 a r S1 e q0 u1 a9 r1 e FF--RRaat F i o R a t i o P V a P l u V e a l t Fi -o Ratio P-VaP luV e a luuee -------------------------------------------------------------------------------------------------------------------------------------------------T o t a l T o ( t C a o l r r ( . C ) o r r . ) 3 2 2 , 3 3 7 2 1 2 , 3 7 1 1 0 7 1 0 7 3 1 6 , 032156 , 0 2 5 3 3 1 0 5 , 314025 , 3 4 2 11772266, 1 7 2 00,,000000, 0, M o d e lM o d e l , 13 3 77 7 266,,3377 000000000 6 , 3 4 569,83 4 5 9 81 0 4 1 0 40 , 0 6 100,109611 0 1 9 1 R e s i dRueasli d u a l R-squRa-rseqd u-a= r-e9 --e -p -e -r --e --n --t --------------------------------------------------d -8 --, -= -0 --3 -9 -1 -8 -5 -, --0 -p -3 -e -1 -r -5 -c -n -t --c ---------------------------------------------------Ro -t sa ql uT Rao -( rt sC ea qd ura( ra ed 3r. 2) 2d,.= 3f 37. 29 1) 27,,= 39779 14 177 0,79p7e4 1r7 0c7epnetr c e n t T ol r( .C )d ojru( rsa .td )ejdu sftoerd df.of S t a n dSatradn dEarrrdo rE rorfo rE sotf. E=s t0., 2=4 700,22 4 7 0 2 Mes aq n uR Ma aer bs ae sq no au bte se c1 e= ne5 t0 c41 e49 n5 t3 4 4 R dula =r 9o d8le ,u =r 0tr 3e 9o 18r 5e ,r 0= pr 3eo 10 rr 5, p9 r3, Dus rq bu iR Da nur -s re Wq ba ita ns -o Wn 7 0 ) dt fc .0 )= d6.0 =2 f7, .90 )( 76P ,0 == 970 79, 4( 73 7P ,7= 97 p0 70 e, 4) r3 7c7e pn et rcent R du (r ae da djts us (t so aa tn dt eji ds ust st fa ti ot ec ri d s= f.i o2 r, L a g 1 L a r g e s 1 i d r u e a s l i d a u u a t l o c a o u r t r o e c l o a r t r i e o l n a t = i o n 0 , = 0 3 9 0 3 , 0 0 8 3 2 9 3 0 8 2 S t a n dSatradn dEarrrdo rE rorfo rE sotf. E=s t0., 2=4 700,22 4 7 0 2 M e a n Maebasno laubtseo leurtreo re r=r o0r, 1=9 503,4149 5 3 4 4 D u r b iDnu-rWbaitns-oWna tsstoant issttaitci s=t i2c, 0=6 027, 0(6P0=70 ,(3P7=700,)3 7 7 0 ) L a g 1L arge s1i drueasli dauuatlo caourtroecloartrieolna t=i o-n0 ,=0 3-903,008329 3 0 8 2 T h e STthaet ASdtvaitsAodrv i s o r - - - Figura - -------------------- - - 31: Histograma de- los residuos usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. T h e oTuhtep uotu tsphuotw ss htohwes rtehseu lrtess uolft sf iotft ifnigt tai ntgh iar dt hoirrdde ro r p do el ry n po m li ya nl omial m a V ae nl do c Vi ed la od cidad To hd ee l Sm Tto ht ad eo teAl Sd dte vt as io tc sAr od di re vbs iec sr oti rhbee rtehlea trieolnasthiiopn sbheitpw ebeent wEefeinc iEefnicciiae nacni d A n g u l A a n r g . u l a T r h . e e T q h u e a t e i q o u n a t o i f o n t h o e f f t i h t e t e f d i t m t o e d d e l m o i d s e l i s - - - - ---------------------- - - - - Histogram for Residuo [Hélice con ranura] T h e oTuhtep uotu tsphuotw ss htohwes rtehseu lrtess uolft sf iotft ifnigt tai ntgh iar dt hoirrdde r o rp do el ry n po m li ya nl omial E l o ci i d a d mf oi dc ei lE mef on ti dc oc eii la deen t^ sc o0 ci. ra d5 ie= b^ se0 c-. r5 t5 i, h= bee9-5 r5 t9 e, h7 lea9+ t5 ri9 e0 o7 l, na0 s+ t1 hi1 i0 o0 p, n40 s3 b1 h7 e1 i* t0 pV w4e e3 bl e7 eo n* tcV wi Ee ed f ea i nd c Ee fn ic ciiae nacn id a V ae nl do c Vi ed la od cidad A 0 2 -e 1l 0o *c Vi ed la od cidad An ng gu ul lA Aa an nr rg g.u u0l l,a a0 Tr r0 h.0 e00,0 e0 T3 q0 h0 u50 e8 a03 t0 e0 i3 q2 o0 u* n8 aV3 te o0 il f2 oo* nc tVi he od el faod fc tii hA td en tag ed fu dilA ta mn tr og e^ du d2 ella m+r oi^ d2 s e,l9+7i72 s9,39E7-71903*E V A n g u lAanrg^u3l a r ^ 3 frequency E f i c iEefnicciiae n^c0i.a5 =^ 40 0-.55,= 9-559,7 9+5 907, 0+1 100,403171*0V4e3l7o*cViedlaodc i d a d S l eh s sn t h a n 0 . 0 1 , t e r Ai nn gc ue lS Aai nt rn gh -c ue 0e l,aP 0t r0h -v 0e 0a 0,l 0P 0u 30e 0v 08a 0i 3l 0n 0u 32e 0t *8h Vi 3e en 0l2A ot *N ch VO ie eV dlA aA odN ctO ia AV db nA al gde utla Ai ab ns rl g^e ul 2lei as +s rs^2 2t , 9 +a 7 729 ,0 3 9. E 70 71 19, 0 3* Et V -h e 1e l 0r o *e c Vh i ei d ls a oe d cai i ds a da s t a t i s s t t a i t c i a s l t l i y c a s l i l g y n i s f i i g c n a i n f t i c r a e n l t a t r i e o l n a s t h i i o p n s b h e i t p w e b e e n t w E e f e i n c i E e f n i c c i i a e n ^ c 0 i . a 5 ^ a 0 n . d 5 a nd 30 A n g u lAanrg^u3l a r ^ 3 V e l o cViedlaodc iAdnagdu lAanrg ualta rt haet 9t9h%e c9o9n%f icdoennfcied elnecvee ll.e v e l . S i n c eS itnhcee Pt-hvea lPu-e20 v ailnu et hien AtNhOeV AA NtOaVbAl et aibsl el eisss ltehsasn t0h.a0n1 ,0 . t 0h 1e ,r e t hi es r ea i s a t h e mi o d e l a s f i t e d ei x p l s t aT th ise sttaR iT tch iS ae sq ltu lR ia ycrS ae sq ld iu lga ys nrt ie sa fd it igi cs ns at it na fi tt ici crs ai et nn li td aci trc ii ea on lt nd ae si ts hc iia ot pt nhe sa bs ht eitt pt whh ea be e entmt wo E ed f ee inl c Ea e fs n ic cf ii a et nt ^ ce 0 id . at 5e ^x a 0p n .l d 5a an ns da i n s 9 8 , 0 3 9 1 8 5 , % 0 3 o 1 f 5 % t h o e f v t a h r e i a v b a i r l i i a t b y i l i i n t y E f i i n c i E e f n i c c i i a e n ^ c 0 i . a 5 . ^ 0 . T 5 h . e a T d h j e u s a t d e j d u s R t e s d q u R a r s e q d uared V e l o cViedlaodc iAdnagdu lAanr10 g ualta rt haet 9t9h%e c9o9n%f icdoennfcied elnecvee ll.e v e l . s t a t issttaitci,s twihci,c hw hiisc hm oirse msouriet asbuliet afbolre cfoomrp acroimnpga rmiondge lmso dwe i lt sh wd ii tf hf e dr ie fn ft erent numb 9 4 7 % .e T h s t ad n a d e r o Te hnr eusmRb To -e hf Sr eqsi uRn ao -d rf Se eqp di uen an sd rd te ee ap dn tet in ssd tv te aa in tr ct iisa iv tb na il dr ce iis ca i, ab ntl di ee is ss c, a9 tt7 hi e, as s9 t 79 t4 t7 h7 h, a% e t.7 m to hT d eh e lm os a dt s eae ln fd i aa t sr t e fd d ie tr e tr x eo p dr lr a eo i xf n pr s l ao if ns 0 t h e e t s h t e i m e a s t t e i m s a h t o e w s s h t o h w e s s t t h a e n d s a t r a d n d d a e r v d i a d t e i v o i n a t o i f o n t h o e f r t e h s e i d r u e a s l i s d u t a o l s b e t o b e 9 8 , 0 39185,%0 3o1f5 %t hoef vtahrei avbairliiatbyi liint yE fiinc iEefnicciiae n^c0i.a5 .^ 0 .T5h.e aTdhj eu s at de jd u sR tes dq u Ra -r se qd uared -0,1 0,5 0,8 0 e ts t t r u rc t p rt e d oi c t i om n l i i t s s, t2 a4 t7 i0 s0 s, t2 t2 a. i4 tc7 i,0 sT2 th w. ii hcs i,cTv hh wai hl is iu scev h-1 mac ol ia ru sn ee mb sc o-0,7 ua rin eu ts ab se be ud lieu t-0,4 ao fe bod lc reotn co fs oo mc rr pou an cc rs ot i mn pp g a0,2 re m id oni d gc e l mi s o dn w ei ll t si h wi d it i ts f hm ff e do r ir e fn ff t eo rr ent n s t o p tfir o n ft r o m h e e x t m ne uw m bo en nb re us sw mebr oo ev fb ras st iei nr oo dv fn eas pt iei nb no dy dn ees ps nee tb nly de vec as nt re ti iln ae vg bc alt rt ei ih sn ae ,g b lF it eo sh sre ,e 9c 7F ia ,o ss 9rt 7e 9s 4c 77a ,o % 9p . 7ts 4i7o T %n h .e s To t hm aen d sh a te r ad ntde e ax rt r dt om r ee rn o ru f o. re n ou f. T h e m T e h a e n m a e b a s n o l a u b t s e o l e u r t r e o r e r ( r M o A r E ) ( M o A f E ) 0 , o 1 f 9 5 0 3 , 4 1 4 9 5 i 3 s 4 4 t h i e s a t v h e e r a a g v e e r v a a g l e u e v a o l f u e t h o e f t h e t h e etshtei measttei msahtoew ss htohwes stthaen dsatradn ddaervdi adteivoina toifo nt hoef rtehsei druea sl is d ut ao l sb e to be r s i c ti e s t s t h e r e s i d a l 0e ,s 2i 4d 7r 0u 0e ,a 2s 2l .i 4sd 7.u 0Ta 2hl .T ish s.eTvhD aT iu lh sr ueb eviD an cu lar uW nb eait bn cs eaoW nn uast b( es eD doWn u) tso( esD dt cWa o) tt noi sss tt ct ra oi ut nc ci st ttt re p us r ct ets d pt c rh t ee i doir n ce ts l ii i od m nu ia t ll s is mu f it o to r ss ft oo r d r r e ln a t o n ba s e d o n t h e o ne et we r od nm be ei st wn eee rr ovm bi ai sf tn eie rt ovh ni ae sf trie bt oyh nie ss sree ba lyn eiy cs stes ia li nn eg gy cnti ts if hi ni eg gcna Fi tn of ht ri eecc ca Fo an or st rr tee sc clo aa o st p ti t so i o on pbi ta f is r oe ond m fo t rn h oe mt h te e hx eo tr td m ee e xr n tr ud . me er nu. i n w h i i n c h w h t i h c e h y t o h c e c y u r o c i c n u r y o i u n r y d o a u t r a d f a i t l a e . f i l S e i . n c e S i t n h c e e P t h v e a l P u e v a i l s u e g r i e s a t g e r r e a t e T h e mTehaen maebasno laubtseo leurtreo re r(rMoArE )( MoAfE )0 ,o1f9 503,4149 5i3s4 4t hies atvheer aagve r v aa gl eu e v ao lf u et h oe f tr he t a l ao u o c o r e l ad t o i n rh ea sn i dt r0 uh e. aa s0 ln i5 sd, .0 u. at0 lh T5 se h, .r e etDh Ti ue hs rr eben iDo ni u-s ri Wbn an id to ni s-c oi Wa nn atd ti (i so Dc on Wa n)toi (f so Dtn Ws a)e tor if si sta ts al ie tcr iai su t tt e io scc t s trt er t se h tl e sart r ti e ho s en i ri u en a sn l it s dh ue t ao lt sh e to r de es ti ed rr du me ea is tl ni es ed r.u mia ifl ns et.hiefr et hiesr ea niys saingyn isfiigcnainfti ccaonrtr ecloartrieolna tbiaosne db a o sn e dt h oe n o tr hd ee r order Residuo 75 i n w hiinc hw htihcehy tohcecyu ro cicnu ry oiunr ydoautra dfaitlae .f i lSei.n c eS itnhcee Pt-hvea lPu -e v ai ls u eg r ie sa t ge rr eater h e po o l y n o m i a l i s a p r o pe r i t h aI n nt0hd .ae 0I nt 5ne ,0rd .m te 0i ht 5n ee ,i rrn em tgi hin ew si rhn ee ngt oihw se ihr ne ndt ot ihh ce ie ar ntdo it ir oh cd ne aetr oo ifr ood nf seer ot rfh ioe af slept ro a il u ay tln o c am o ui r ta r ol e cl oi a rs t ri ea o lp n ap tr io n opnr ti h ia e nt t, ha et e , n oe f the ro et se i dn rf uo ei at sr le is sdt .f ui atr lhs sat .t tthhaet Pt-hvea lPu-ev aolnu et hoen htihgeh ehsitg hoersdte ro rtdeerrm toefr m t h p o l y npoomliyanlo meiqaula lesq u0a,l0s0 000,00108000408198.0 4 8S9i.n c eS itnhcee Pt-hvea lPu-ev ailsu el e is s l t eh sa sn t0 h. a0 n1, 0.01, Limit Limit Frequency Frequency Chi-Square ---------------------------------------------------------------------------at or below -0,280201 14 13,50 0,02 -0,280201 -0,164313 14 13,50 0,02 -0,164313 -0,0776519 12 13,50 0,17 -0,0776519 -0,0000523279 19 13,50 2,24 -0,0000523279 0,0775473 9 13,50 1,50 0,0775473 0,164209 11 13,50 0,46 0 , 1 6 4 2 0 9 0 , 2 8 0 0 9 6 1 3 1 3 , 5 0 0,02 Tabla 14: Prueba de distribución normal de los residuales usando Statgraphics Plus 5.0 para el experimento de la above 0,280096 16 13,50 0,46 hélice con ranura ---------------------------------------------------------------------------G oCohdin-eSsqsu-aorfe- F=i t4 ,T8e8s8t7s8 fwoirt hR e5s idd.ufo. P - V a l u e[ H=é l0i,c4e2 9c6o0n4 r a n u r a ] E s t i m a t e d K o l m o g o r o v s t a t i s t i cC hDiP-LSUqSu a=r e0 ,T0e6s4t2 5 5 3 - -E-s-t-i-m-a-t-e-d- -K-o-l-m-o-g-o-r-o-v- -s-t-a-t-i-s-t-i-c- -D-M-I-N-U-S- -=- -0-,-0-4-6-1-4-2-7- - - - - - - - - - - - - - - - - - - - - - - - - Expected E s t i m a t e d o v e rLaolwle rs t a t i s t i c UDpNp e=r 0 , 0 6 4 2O5b5s3e r v e d Frequency Frequency Chi-Square A p p r o x i m a t e P -LViamliute = 0 , 7 6 4 0L1i2m i t ---------------------------------------------------------------------------0,02 E D F S t a taits toirc b e l o w V-a0l,u2e8 0 2 0 1 M o d i f i1e4d F o r m P1-3V,a5l0u e - - - - - - - - - ---0-,-2-8-0-2-0-1- - - - - ---0-,-1-6-4-3-1-3- - - - - - - - - - - - -1-4- - - - - - - - - -1-3-,-5-0- - - - - - - - - 0 , 0 2 -00,,00674726555139 0,17 K o l m o g o r o v--0S,m1i6r4n3o1v3 D 0 , 6 7 2 31724 >1=30,.5100 * 2,24 A n d e r s o n --D0a,r0l7i7n6g5 1A9^ 2- 0 , 000,0401502835287 9 0 , 4 1 3 7199 01,33,35605 * - - - - - ---0-,-0-0-0-0-5-2-3-2-7-9- - - - - -0-,-0-7-7-5-4-7-3- - - - - - - - - - - - - -9- - - - - - - - - -1-3-,-5-0- - - - - - - - - 1 , 5 0 * I n d i c a t e s0 ,t0h7a7t5 4t7h3e P - V a l0u,e1 6h4a2s0 9b e e n c o m p a r e d1 1t o t a b l e s 1o3f, 5c0r i t i c a l v a l0u,e4s6 s p e c i a l l y c0o,n1s6t4r2u0c9t e d f o r0 ,f2i8t0t0i9n6g t h e c u r r e n t1l3y s e l e c t e d1 3d,i5s0t r i b u t i o n . 0 , 0 2 a bOotvhee r P - v a l0u,e2s8 0a0r9e6 b a s e d o n g e n e r a l t a b l e s a n1d6 m a y b e v e1r3y, 5c0o n s e r v a t i v e0., 4 6 ---------------------------------------------------------------------------Chi-Square = 4,88878 with 5 d.f. P-Value = 0,429604 The StatAdvisor E s-t-i-m-a-t-e-d- -K-o-l-m-o-g-o r o v s t a t i s t i c D P L U S = 0 , 0 6 4 2 5 5 3 E s t i mTahtiesd pKaonlem osghoorwosv tshtea triesstuilct sD MoIfN UtSe s=t s0 ,r0u4n6 1t4o2 7d e t e r m i n e w h e t h e r The E sRteismiadtueod coavne rbael la dsetqautaitsetliyc mDoNd e=l e0d, 0b6y4 2a5 5n3o r m a l d i s t r i b u t i o n . A pcphrio-xsiqmuaatree Pt-eVsatl udei v=i d0e,s7 6t4h0e1 2r a n g e o f R e s i d u o i n t o n o n o v e r l a p p i n g intervals and compares the number of observations in each class to the E DnFu mSbteart iesxtpiecc t e d b a s e d Voanl uteh e f i t t e d d iMsotdriifbiuetdi oFno.r m T h eP - V a l u e - -K-o-l-m-o-g-o-r-o-v---S-m-i-r-n-o-v- -t-e-s-t- -c-o-m-p-u-t-e-s- -t-h-e- -m-a-x-i-m-u-m- -d-i-s-t-a-n-c-e- -b-e-t-w-e-e-n- -t-h-e- - K oclummougloartoivv-eS mdiirsntorvi bDu t i o0n, 0o6f4 2R5e5s3i d u o a n d0 ,t6h7e2 3C7D4F o f t h e >f=i0t.t1e0d* n o r m a l The A nddiesrtsroinb-uDtairolni.n g IAn^ 2t h i s0 ,c4a1s0e8,5 8t h e m a x i m0u,m4 1d3i7s9t a n c e i s 00,,036346255*5 3 . - -o-t-h-e-r- -E-D-F- -s-t-a-t-i-s-t-i-c-s- -c-o-m-p-a-r-e- -t-h-e- -e-m-p-i-r-i-c-a-l- -d-i-s-t-r-i-b-u-t-i-o-n- -f-u-n-c-t-i-o-n- -t-o* Itnhdei cfaittetse dt hCaDtF tihne dPi-fVfaelrueen th awsa ybse.e n c o m p a r e d t o t a b l e s o f c r i t i c a l v a l u e s s p e c iSailnlcye ctohnes tsrmuacltleeds tf oPr- vfailtutei nagm otnhges tc utrhree nttelsyt ss epleercftoerdm eddi sitsr igbruetaitoenr. O tthhearn Po-rv aelquueasl atroe 0b.a1s0e,d woen cgaenn enroatl rteajbelcets tahned imdaeya bteh avte rRye sciodnusoe rcvoamteisv e . from a normal distribution with 90% or higher confidence. T hVariance e S t a t A d vCheck isor [Hélice con ranura] - -Bartlett's - - - - - - - - - - -test: -1,06269 P-Value = 0,300295 This pane shows the results of tests run to determine whether Residuo can be adequately modeled by a normal distribution. The chi-square test divides the range of Residuo into nonoverlapping intervals and compares the number of observations in each class to the number expected based on the fitted distribution. The Kolmogorov-Smirnov test computes the maximum distance between the cumulative distribution of Residuo and the CDF of the fitted normal distribution. In this case, the maximum distance is 0,0642553. The other EDF statistics compare the empirical distribution function to the fitted CDF in different ways. Since the smallest P-value amongst the tests performed is greater than or equal to 0.10, we can not reject the idea that Residuo comes from a normal distribution with 90% or higher confidence. Variance Check [Hélice con ranura] Bartlett's test: 1,06269 P-Value = 0,300295 76 Figura 32: Prueba de probabilidad normal de los residuos usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. Figura 33: Residuales Vs Orden de la corrida usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. Figura 34: Residuales Vs Velocidad Angular usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. 77 Figura 35: Residuales Vs Eficiencia^0.5 predicha usando Statgraphics Plus 5.0 para el experimento de la hélice con ranura. Tabla 15: Puntos sacados del modelo Corrida Residual Studentizado 157 2,51 134 2,34 116 -2,43 218 -3,31 188 2,22 Figura 36: Gráfico de las ecuaciones de regresión Eficiencia – Velocidad Angular para las hélices con y sin ranura. 60 50 Hélice ranurada Hélice sin ranura Eficiencia 40 30 20 10 10 0 300 1000 1500 2000 2500 Velocidad Angular 78 3000 3500 4000 ANEXO C. CONSTRUCCIÓN DE LAS HÉLICE Y BANCO DE PRUEBAS Figura 37: Máquina de prototipado rápido con tecnología FDM (Fused Deposition Modeling). La imagen b muestra la hélice construida con esta tecnología (a la hélice se le retiró el material de soporte). a b Figura 38: Isométrico del banco de pruebas con SolidWorks 2005 SPO a) Ensamble trípode, tanque, motor. b) Despiece. a b 79 Figura 39: Fotografías del banco de pruebas. En la fotografía b aparecen fuente trifásica (220V, 5 A), motor DC, trípode y tanque. Figura 40: Instrumentos de medición. a) Tubos de Pitot para sensar incremento de presión y caudal, b) transductor de presión Armfield, c) multímetro para medir corriente y voltaje del motor y d) tacómetro para medir rpm del motor. 45º Agujero 1 Agujero 2 Agujero 3 80