- Ninguna Categoria

Proceso de Doblado: Revisión Bibliográfica | Ingeniería

Anuncio

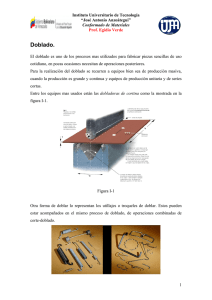

ARTÍCULO DE REVISIÓN: PROCESO DE DOBLADO Proceso de Doblado Revisión Bibliográfica D. E. Herrera, M. López, M. Bernal, A. Pájaro (Recibido: 09 de Nobiembre de 2015; Aprobado: ) Resumen Con el fin de conocer los fundamentos teóricos del proceso de doblado, se presenta a continuación una reseña bibliográfica del mismo. El artículo está compuesto de definiciones de los conceptos más importantes, así como de ejemplos que ilustran la importancia y cotidianidad de este proceso, dentro de la familia de los procesos de deformación volumétrica. Palabras clave - Procesos de deformación volumétrica, Doblado, Tubería. I. INTRODUCCIÓN El proceso de doblado es fundamental en muchas aplicaciones de ingeniería. Principalmente se usa para lograr acomodaciones específicas de una tubería en una determinada configuración. Por lo general es un proceso que se debe hacer en frío a fin de evitar que la tubería se deforme o se formen arrugas en el doblés. Es de gran importancia que las dimensiones de la sección transversal de la tubería se conserven después del proceso de doblado. Los dobleces que se realizan a las tuberías deben ser distribuidos, en la medida de lo posible, en la mayor longitud del ducto, siempre se debe evitar radios de doblado demasiado cortos. Las arrugas y grietas se consideran defectos del proceso de doblado y pueden conducir a que la tubería falle. Las tuberías tienen múltiples aplicaciones, pero por lo general se utilizan para conducir fluidos, por lo cual, los materiales que se seleccionan deben ser adecuados para resistir altas presiones además de la abrasión que genera el paso continuo de fluido. El Benchmarking de máquinas dobladoras es bastante amplio, se debe seleccionar la máquina indicada para la aplicación deseada. En el presente artículo se menciona el diseño de una máquina dobladora de tubos por parte algunos de los autores. II. MARCO TEÓRICO “El doblado es un proceso de conformado sin separación de material y con deformación plástica utilizado para dar forma a chapas. Se utiliza, normalmente, una prensa que cuenta con una matriz –si es con estampa ésta tendrá una forma determinada- y un punzón -que también puede tener formaque realizará la presión sobre la chapa. En el proceso, el material situado a un lado del eje neutro se comprimirá –zona interior- y el situado en el lado opuesto –zona exterior- será traccionado como consecuencia de los esfuerzos aplicados. Esto provoca también un pequeño adelgazamiento en el codo de la chapa doblada, cosa que se acentúa en el centro de la chapa.”[1] A consecuencia de este proceso el material tenderá a una pequeña recuperación elástica. Si queremos realizar un doblado, se debe realizar el proceso con un valor superior al requerido para compensar dicha recuperación elástica. Otra solución es realizar un rebaje en la zona de compresión de la chapa. También podría servir estirar la chapa así aseguramos que toda la zona supera el límite elástico. Según el ángulo o la forma que queramos dar al doblado existen matrices que nos proporcionan la forma deseada. Los ángulos pueden ser clasificados como abiertos (si son mayores a 90 grados), cerrados (menores a 90°) o rectos. Durante la operación, las fibras externas del material están en tensión, mientras que las interiores están en compresión. El doblado no produce cambios significativos en el espesor de la lámina metálica. La máquina ejecuta operaciones de plegado en materiales en forma de hoja, variando el espesor que puede procesar y la longitud máxima. Está formada por los siguientes elementos: Bancada, sobre la que se sostiene la máquina; con dos montantes laterales unidos en la parte superior formando un puente. Trancha, emplazada en la parte superior, realiza un desplazamiento en sentido vertical de arriba hacia abajo, para que el punzón deforme la pieza, sobre ella se colocan los útiles de plegado superiores. Mesa, el tablero inferior contra el que presiona la trancha, sobre ella se colocan los útiles de plegado inferiores. Órganos motores, son cilindros hidráulicos de doble efecto encargados de producir el movimiento de la trancha. Mandos, para accionar la plegadora. Accesorios y utillajes, conjunto de piezas como consolas y topes eclipsables, topes de regulación de carrera, topes traseros de posicionamiento de material, limitadores de puesta, etc., que establecen el funcionamiento de la máquina y el tipo de pliegue a realizar. Cuando realizamos este proceso en una máquina plegadora la chapa emplazada entre el punzón y la matriz se somete a una presión progresiva, por la cual el plegado de la pieza va en función de la fuerza aplicada. En este proceso, la elasticidad de la chapa no se elimina aunque el esfuerzo producido en la chapa haya excedido el límite elástico. En relación a la fuerza aplicada, existen tres tipos diferentes: Plegado fondo, es muy frecuente, pues permite plegar con precisión con un tonelaje relativamente bajo, para este tipo de plegado existen utillajes con diversos ángulos similares pues se ha de tener en cuenta el retorno elástico del material. Plegado parcial, denominado así porque la chapa durante el plegado se encuentra en contacto con 3 puntos del utillaje. Con este tipo de plegadoras podremos programar diferentes plegados aunque estos tengan diferentes ángulos, ya que para cada uno de ellos programaremos la profundidad correspondiente. Además el plegado parcial permite compensar el retorno elástico ya que solo se debe corregir la profundidad. Acuñado o Estampado, con este tipo se consigue una precisión muy alta y un radio de plegado muy pequeño. Para este sistema de plegado es necesario una plegadora de gran tonelaje, entre 5 y 8 veces superior al del plegado a fondo, con lo cual se eliminan los posibles efectos del retorno elástico de la chapa, además la anchura de la V es aproximadamente cinco veces el espesor de la chapa para reducir la penetración de la punta del punzón en la pieza. El parcial y el a fondo suelen unificarse denominándolos plegado de aire Actualmente se tiende a plegar al aire, teniendo la mayoría de plegadoras control numérico (CNC), con lo que el problema del retorno elástico se suele compensar fácilmente mediante el CNC. Tipos de doblado Doblado entre formas En este tipo de doblado, la lámina metálica es deformada entre un punzón en forma de V u otra forma y un dado. Se pueden doblar con este punzón desde ángulos muy obtusos hasta ángulos muy agudos. Esta operación se utiliza generalmente para operaciones de bajo volumen de producción. Doblado deslizante En el doblado deslizante, una placa presiona la lámina metálica a la matriz o dado mientras el punzón le ejerce una fuerza que la dobla alrededor del borde del dado. Este tipo de doblado está limitado para ángulos de 90°. Tomado de: http://www.ingenieriaindustrialonline.com/herramientas-para-elingeniero-industrial/procesos-industriales/procesos-de-conformado/ El proceso de doblado consiste en llevar un material a la zona plástica con el único objetivo de lograr una deformación permanente. Obviamente uno de los efectos de llevar el material a esta zona es que se consigue un endurecimiento en la sección doblada: Tomado de: https://www.google.com.co/search?q=doblado+de+metales&espv=2&biw=1 366&bih=667&source=lnms&tbm=isch&sa=X&ved=0CAYQ_AUoAWoVChMIu6 _-7aOayQIVBWImCh1v7A4j#imgrc=va_2gJ-zH6rKNM%3A Como se puede apreciar en la imagen anterior, el material quedará con una dureza mayor en la sección roja y azul debido a que esa sección ya se encuentra dentro de la zona de deformación plástica. Es cierto que este proceso se puede aplicar a cualquier material dúctil y no solamente a los aceros. Doblado en V y de bordes Existen dos tipos principales de doblado y son los más utilizados en la industria del doblado de metales. Estos son el doblado en V y de bordes. A continuación se procederá a explicar cada uno de los anteriores: Doblado en V: El doblado en V se hace por medio de dados en V. Éste dado debe tener mayor dureza que el material a doblar, a parte de eso debe ser punta roma para evitar ralladuras que puedan reducir las propiedades mecánicas del material. Para este proceso es necesario que los dados estén lo suficientemente limpios para evitar efectos de oxidación, rayado o difusión los cuales son los principales causantes de las desventajas en este proceso. Doblado de bordes: El doblado de bordes consiste en colocar el material a doblar en voladizo. El material debe ser de sección transversal constante para evitar esfuerzos variables por parte de la máquina herramienta (esto también tiene el propósito de no someter a la máquina a cargas variables que la pueden deteriorar con mayor rapidez). En este proceso no se suele tener tanto cuidado con la limpieza de las piezas ya que su disposición en voladizo evita que virutas o escorias se introduzcan en el material, pero aún así se recomienda una limpieza eficaz con el fin de evitar ralladuras que deteriores la vida de la herramienta. En esta configuración es más fácil conseguir que el material se doble debido a que la carga se aplica sobre una configuración en voladizo. El ángulo se limita a menos de 90 grados. Análisis de ingeniería del doblado Tolerancia de doblado: La siguiente información fue tomada textualmente de: http://materias.fcyt.umss.edu.bo/tecno-II/PDF/cap-332.pdf. Pag 2. Si el radio del doblado es pequeño con respecto al espesor del material, el metal tiende a estirarse durante el doblado. Es importante poder estimar la magnitud del estirado que ocurre, de manera que la longitud de la parte final pueda coincidir con la dimensión especificada. El problema es determinar la longitud del eje neutro antes del doblado, para tomar en cuenta el estirado de la sección doblada final. Esta longitud se llama tolerancia de doblado y se puede estimar como sigue: Donde BA = tolerancia de doblado en (mm); A = ángulo de doblado en grados, R = radio de doblado, (mm); t = espesor del material, (mm); Kba es un factor para estimar el estirado. Los siguientes valores de diseño se recomiendan para Kba [2]: si R < 2t < Kba = 0.33; y si R ≥ 2t, Kba = 0.50. Estos valores de Kba predicen que el estiramiento ocurre solamente si el radio de doblado es más pequeño en relación con el espesor de la lámina. La siguiente información es redactada por los autores del blog. Recuperación elástica: Como todo material, una vez retirada la carga que actúa sobre el se tiende a recuperar la forma original. La forma de calcular tal recuperación se basa en medir los ángulos de doblado: RE = (A'-A'b)/A'b Donde: RE: Recuperación elástica. A': Ángulo comprendido por la lámina de metal, en grados. A'b: Ángulo comprendido por la herramienta de doblado, en grados. No es tan obvio en este proceso a simple vista, pero después del proceso el radio de doblado aumenta debido a la recuperación elástica. La magnitud de la recuperación elástica se incrementa por el módulo de elasticidad E y la resistencia a la fluencia Y del metal del trabajo. Para evitar el efecto de recuperación elástica y aumento no deseado del radio de curvatura se pueden hacer dos cosas: Fondeado: Involucra comprimir la parte al final de la carrera deformándola plásticamente en la región de doblado, Sobredoblado: El ángulo del punzón y su radio se fabrican ligeramente menores que el ángulo especificado en la parte final, de manera que la lámina regrese al valor deseado. Fuerza de doblado La fuerza requerida para doblar el material depende de la geometría del punzón y del dado. La fuerza máxima de doblado se puede estimar por medio de la siguiente ecuación: Fmáx = [Kbf*T*Sw(t)^2]/D Donde: Fmáx: Fuerza máxima de doblado. TS: Resistencia a la tensión en MPa. w: ancho de la parte en la dirección del eje de doblez, (mm) t: espesor del material o la parte, (mm) D: dimensión del dado abierto en (mm), como se muestra a continuación: Bibliografía [1] https://es.wikipedia.org/wiki/Doblado_de_chapa[2] Beer, F.; Russell, J.; DeWolf, J. y Mazurek, D. (2009). Mecánica de materiales. Estados Unidos. Mc Graw-Hill.[3] Doyle, L. (2009). Manufacturing processes and materials for engineers. Estados Unidos. Prentice Hall. Molina, E. y Rubio, A. (2012). [4] Análisis de funcionamiento, operación y mantenimiento e implementación de una dobladora de tubo para el centro de producción y servicios de la Universidad Técnica de Cotopaxi. Documento en línea. Disponible en: http://repositorio.utc.edu.ec/bitstream/27000/1347/1/T-UTC-0939.pdf. Consulta: 19/11/2015. Maquina dobladora cnc dobladora Diamond Elite 20040 es un doblado de precisión, gracias al paralelismo que se consigue mediante dos cilindros perfectamente sincronizados por una válvula proporcional. Dobladora de precisión CNC para doblez de lámina El Doblado CNC de metales es el cambio de forma de láminas de acuerdo a un ángulo determinado (mayores o menores a 90 grados), entre un punzón en forma v (macho) y un dado también en forma de v (hembra). Doblez de lámina de acero ¿Qué es el Doblado CNC? Se aplica una presión entre estas dos formas en una prensa especializada y se consigue el doblado de la placa de metal, poniendo en tensión las fibras externas del material, sin producir cambios significativos en el espesor del material. La oportunidad de doblado que nos ofrece va desde ángulos muy agudos hasta ángulos muy obtusos, perfecto para la producción de todo tipo de gabinetes, piezas especiales, o doblado de placas de metal. Pintura Electrostática en Polvo Venta de Pintura en Polvo Electrostática Detalles técnicos del doblez CNC Capacidad de doblado hasta tres metros en: 9 mm Acero al Carbón, 4 mm Acero Inoxidable, Gran Velocidad de Doblado: 10 mm x seg., Gran Precisión: 0.004”, 6 Ejes CNC: Y1, Y2 (ejes Y – pistones independientes) X, R, Z1, Z2 + coronamiento motorizado, Ajuste de tonelaje automático y Gran Carrera y máxima apertura de la estructura. 220 US TONS. 200 TONS MÉTRICAS ± 0.0004” ± 0.01mm 236 IPM 100 mm/s Velocidad de doblado max. 23.6 IPM 100 mm/s Ancho de Doblado 159” 4050 mm Distancia entre marcos 140” 3550 mm Carrera de la cortina 11.0 ” 280 mm 17.7” 450 mm Altura de la mesa 32.5” 820 mm Ancho de la mesa 6.5” 165 mm CAPACIDAD Repetitividad cortina de la Velocidad acercamiento max. de Profundidad garganta de la Desde prototipos hasta maquila de lotes grandes Doblamos chapa y placas metálicas con una de las mejores prensas de cortina en el mundo. Con nueve ejes y sistema láser de medición nos ayuda a relizar sus proyectos a precios competitivos al ahorrar material y tiempo en pruebas. Realizamos proyectos de ingeniería y diseño sin importar la complejidad del proyecto. Alta precisión de doblez sin importar la complejidad del proyecto Proceso de Doblez de lámina de aceri Sistema de Medición Láser Nuestra prensa de cortina CNC de alta gama cuenta con un sistema de medición láser que retroalimenta el controlador de la máquina en tiempo real. Esto nos permite obtener dobleces de alta precisión de forma rápida sin la necesidad de hacer pruebas ni desperdiciar material. Calidad controlada Estamos capacitados para interpretar planos y dibujos con tolerancias y dimensionamiento geométrico en el estándar ASME Y14.5M 2009. Contamos con CMM (Coordinate measuring machine), brazo de medición e instrumentos de control para garantizar la calidad en lotes completos de fabricación o realizando muestreos estadísticos. Amplia Gama de Aplicaciones Desde aplicaciones de ingeniería con las más altas exigencias de precisión y calidad hasta proyectos de diseño industrial y aplicaciones arquitectónicas que buscan la mayor flexibildiad y libertad creativa. Dimensiones Máximas (mm) Podemos doblar calibres de hasta 1/2 pulgada de acero. (Consulte las restricciones y dimensiones posibles). Materiales Aceros al carbón Aceros inoxidables Aluminio Latón Cobre Bronce Doblado manual de lámina de acero inoxidable Maquila de doblez de lámina en acero inoxidable Contamos con el servicio de corte y doblez de placa y lámina de acero hasta 1/2 pulgada, asi como placa antiderrapante, lámina negra y galvanizada. Todos nuestros procesos son realizados cumpliendo las normas de la industria metalmecánica y por personal correctamente entrenado y capacitado. Doblez CNC de lamina de acero al carbón 1/4″ Contamos con varios equipos para doblar materiales como Acero Inoxidable, Aluminio, Acero al Carbón y Lámina Galvanizada. Rango de espesores a doblar: del cal 26 hasta 3/8” Largo máximo: 10’ (3048 mm) Tolerancias:+/- 0.5 mm del calibre 26 al 18+/- 1 mm del cal 16 a 1/4″+/1.5 mm de 5/16” a 3/8” Doblez de lámina de acero al carbón calibre 12 Doblez de Metales Con el servicio de Doblez de precisión podemos fabricar barrotes para escaleras, mesas, sillas, bancas y demás artículos combinando nuestros servicios de corte, rolado y maquinado. ALCANCES Y CAPACIDADES DE LA MÁQUINA DOBLADORA CNC • 125 Toneladas • Hasta ¼” de espesor por 10’ (3.048 m) de longitud en Acero al Carbón • Hasta Calibre 11 de espesor por 10’ (3.048 m) de longitud en Acero Inoxidable Dobladora de chapa CNC ROLADO DE LÁMINA • Hasta calibre 16 de espesor por 4’ (1.220 m) de longitud en Acero Carbón • Hasta calibre 18 de espesor por 4’ (1.220 m) de longitud en Acero Inoxidable ROLADO DE TUBO ROLADO Y FABRICACIÓN DE TUBO GALVANIZADO • Acero Galvanizado en calibres del 28 al 24 y en módulos de 4’ (1.220 m) ROLADO DE TUBO Nuestro proceso de rolado de tubo a través de nuestras máquinas permite realizar curvas de distintos tipos y formas como: curvas simples anillos serpientes en espiral acercadas serpientes con paso curvaturas de perfil, etc. Doblez de lámina de acero • Hasta calibre 16 de espesor por 10’ (3.048 m) de longitud en Acero al Carbón • Hasta calibre 20 de espesor por 10’ (3.048 m) de longitud Acero Inoxidable DOBLEZ DE TUBO • Mangueras en tubo de Cobre Duro Blando y Latón recocido hasta Ø50 con paredes de hasta 4 mm de espesor • Tubo de Acero Inoxidable AISI 304/316 de hasta Ø50.8 con paredes de hasta 3 mm de espesor • Tubo de Acero al Carbón de hasta Ø50 .8 con paredes de hasta 3 mm de espesor • Tubo de Aluminio de hasta Ø50 con paredes de hasta 8 mm de espesor • Tubo cuadrado de 40 x 40 de hasta 4 mm de espesor RADIO MÍNIMO DE 2 VECES EL DIÁMETRO DEL TUBO A DOBLAR (SUJETO A EXISTENCIA DE HERRAMENTAL) Rolado de lámina de acero Flexibilidad en diseño, fabricación y montaje de nuevos herramentales. • 60 Toneladas • Hasta calibre 12 de espesor por 10’ (3.048 m) de longitud en Acero al Carbón • Hasta calibre 16 de espesor por 10’ (3.048 m) de longitud de Acero Inoxidable doblado cnc, doblado de alta precision, doblado de precision, servicio de doblado de lamina, servicio de doblado de placa Contenido: IPM Integraciones y Proyectos Metálicos S.A. de C.V. Calle José María Joaristi Mz. 2 Lote 32-A. Col. Paraje San Juan. Delegación Iztapalapa. CDMX, México. CP: 09830. Mecabizados sinc Doblado de metal de alta resistencia a la tensión Un taller necesita invertir en herramental, tonelaje y planeación AGOSTO 17, 2009 En el pasado, las juntas que involucraban al departamento de procesado de placa en Peterson Corp., un fabricante de equipo pesado en Eugene, Ore., las longitudes de las pestañas eran parte de la conversación. De igual forma lo era la dirección del grano de partes pesadas que salen de las mesas de plasma, así como consideraciones especiales al doblar placas gruesas con muchos hoyos. De acuerdo con las fuentes, estas conversaciones prueban que doblar material de alta resistencia a la tensión lleva más planeación que doblar acero suave laminado en caliente o en frío, aluminio o acero inoxidable (vea la Figura 1). Como lo explicó David Bishop, gerente de desarrollo de negocios en Wila USA, Hanover, Md., "El término acero de alta resistencia se está empezando a aplicar a una amplia gama de materiales", desde Hardox® y Weldox® hasta el blindaje. "Y mientras que todos esos aceros ofrecen mejores características de resistencia que el acero suave, ya no forman una gama reducida de materiales". Materiales de alta resistencia específicos se doblan en formas totalmente diferentes, lo cual requiere de alguna planeación detallada. El herramental, el tonelaje de la prensa, los requerimientos de dirección del grano y muchas otras variables deben ponerse sobre la mesa. Cuando se maneja metal que puede tener una resistencia a la tensión mayor a 150,000 PSI, un pequeño cambio en cualquier variable puede afectar significativamente al doblez resultante. Herramental y Recuperación Elástica Los materiales de alta resistencia a la tensión con frecuencia requieren radios interiores mínimos de varias veces el espesor del material—seis veces no es nada raro—para que el metal no se rompa. La alta resistencia a la tensión en sí ya causa suficiente recuperación elástica, pero el cumplir con esos requerimientos de radios mínimos grandes complica el asunto todavía más. Los radios interiores grandes requieren punzones de punta grande, lo cual deforma más material, lo cual a su vez aumenta la recuperación elástica. De acuerdo con Todd Nelson, ingeniero sénior de aplicaciones de la fundidora de acero SSAB’s Muscatine, Iowa, "La recuperación elástica está relacionada con la cantidad de material que sufre deformación elástica en su doblez, por lo que mientras mayor sea la cantidad de material que se deforma elásticamente, habrá mayor recuperación elástica". "Usted no puede ver el acero de alta resistencia y pensar que va a doblarlo de la misma forma que se ha estado doblando acero laminado en frío, acero laminado en caliente y acero inoxidable", dijo Bishop. "Usted tiene que tomar en cuenta la diferencia de la abertura en V en el dado, la dirección del grano del material, el acabado de la superficie en el dado y la punta del punzón, la compensación de la recuperación elástica, y otros factores. Algunos pueden usar un dado de 85 grados para lograr un doblez de 90 grados, y rápidamente descubrirán que algunos materiales tienen más recuperación elástica que eso". La recuperación elástica en la mayoría de los materiales de alta resistencia requiere algún sobredoblado pesado, lo cual significa que el ángulo del dado debe ser más agudo. Puede requerirse un dado a 60 grados para un doblez a 90 grados, y ese ángulo de 60 grados requiere una altura de dado importante para mantener su integridad estructural. "Para muchos fabricantes, he estado hablando de 20 veces el espesor del material para el tamaño del dado V", dijo Steve Whiteley, ingeniero de aplicaciones de Wila, "Actualmente estamos llegando a dados mucho pero mucho mayores". Algunos materiales de alta resistencia sólo experimentan unos cuantos grados de recuperación elástica, mientras que otros tienen valores drásticos de recuperación elástica, en algunos casos superiores a 35 grados; y predecirlo puede ser una cuestión difícil. De acuerdo con Bishop, al menos un estudio actual sobre los trabajos está descubriendo que ciertos materiales de alta resistencia tienen valores de recuperación elástica mucho mayores que otros, y las razones todavía no se entienden por completo. Conforme la industria adquiere más conocimiento, los diseños del herramental—incluyendo los ángulos comunes incluidos que se ofrecen—pueden cambiar. Los fabricantes de herramental están desarrollando una buena base de datos de trabajos pasados con material de alta resistencia, la cual puede ayudar a predecir la recuperación elástica, dijo Bishop. Sin embargo, en circunstancias ideales, "la manera más infalible de obtener resultados predecibles es hacer dobleces de prueba del material antes de invertir en herramental y especialmente en una prensa nueva", dijo. "Hay información al respecto, y hay mucha información de guía sobre compensación de la recuperación elástica", agregó Nelson. "Pero es importante preguntar bajo qué condición se midieron los datos, y determinar si son válidos para su aplicación". La recuperación elástica en aplicaciones específicas es algo de lo que sabe un poquito Karl Slechta, jefe de departamento de procesado de placas en Peterson Corp. La compañía dobla partes gruesas de alta resistencia con muchos hoyos (vea la Figura 2). El achaflanar o biselar las zonas duras afectadas por el calor de los bordes de corte es una buena práctica para material de alta resistencia que entrará en contacto con herramental de prensa; si se dejan zonas afectadas por el calor (HAZ) duras desde el corte, pueden causar problemas de doblado. Además, la compañía dobla contra el grano, otra buena práctica para placa de alta resistencia. "Las inclusiones tienden a estirarse en la dirección del grano de laminado", explicó Nelson. "Esta fibrilación mecánica de productos laminados conduce a propiedades mecánicas diferentes como función de la dirección de laminado. Típicamente, la ductilidad y la tenacidad son menores en la dirección transversal. Consecuentemente, pueden requerirse radios de doblado mayores para dobleces con el grano para evitar la fractura". Pero en Peterson, diseños diferentes de placa cambian las características del doblado, incluyendo la recuperación elástica. "Hay placas que tienen una serie de hoyos, que van de hoyos redondos a hoyos cuadrados y hoyos octagonales, de diversos tamaños", explicó Slechta. "Una placa puede tener 20 hoyos grandes cuadrados y otra placa puede tener más de cien hoyos redondos de 2 pulgadas. Entra mucho más calor en la placa con hoyos redondos de 2 pulgadas que en la placa con hoyos grandes". Esto a su vez hace que la placa de 2 pulgadas tenga una mayor recuperación elástica, y que la operación de la prensa deba compensarla. Tonelaje y Herramientas Los radios grandes también complican los problemas desde el punto de vista del tonelaje, dicen las fuentes. Un punzón redondo con punta grande acorta el fulcro, o la distancia entre el punto tangente que sale del punzón descendente y el radio de inicio del dado V. Conforme aumenta el radio, la longitud del fulcro disminuye. Conforme disminuye la longitud del fulcro, los requerimientos de tonelaje se van por los cielos. "No es nada raro que el material que se esté doblando sea tan o más duro que el material en un dado de prensa [estándar]", dijo John Wold, presidente de Addison, Fab Supply Inc. asentada en Ill. "Las herramientas estándar no templadas se destruirán muy rápidamente al formar estos materiales de muy alta resistencia". "Usted no puede—no puede—hacer trampa con el ancho de la abertura del dado en este material", dijo Bishop. "Si lo hace, le está pidiendo prestado a Peter para pagarle a Paul. Impondrá un desgaste extremo al herramental, y entonces es la precisión la que sufrirá, y expondrá al operador a un ambiente muy inseguro. Cada herramienta tiene una capacidad de tonelaje por pie o por metro. No aguanta más". Este material además tiene una tendencia a endurecerse durante el formado. Si el metal es formado por un punzón con el radio incorrecto o en una abertura de dado insuficiente, surgen problemas, "y sólo algunas veces usted puede decir si el doblez es una falla", Explicó Whiteley de Wila. "El material puede endurecerse cuando es formado, y usted puede no verlo durante un tiempo, quizás un año", dependiendo del uso de la parte. Los trabajos de alta tensión requieren herramental producido a partir de acero de herramienta de alta calidad, típicamente de 28 a 32 Rockwell, con superficies de trabajo templadas a un rango de 55 a 60 Rockwell, dijeron las fuentes. Además, las herramientas pesadas pueden tardar más en cambiarse, por lo que algunos talleres usan segmentos pequeños modulares para reducir el tiempo de cambio, o usan dados V ajustables, los cuales usan insertos especiales que pueden cambiar la abertura del dado, para eliminar el cambio totalmente (vea la Figura 3). El arrastre de material sobre los radios de inicio del dado también es un problema. En algunos casos, el dado puede presionarse tan fuerte en el metal que, como si fuera un quitanieve, se clava y empuja material hacia una especie de "banco de nieve" al final del doblez. El resultado: una parte muy cara desechada. Por esta razón, el material en sí debe ser extremadamente suave; incluso la escoria residual del formado puede causar problemas, dijeron las fuentes. Algunas opciones de herramental también pueden evitar problemas. Una opción es usar insertos templados como rodillos templados por inducción y templados con cromo en los radios de inicio de los portadados (vea la Figura 3); estos rodillos pueden girar durante el doblez para reducir el arrastre mientras el material es formado. Conforme éstos se desgastan, pueden reemplazarse, lo cual es menos caro que reemplazar un dado completo. Los rodillos tienen una mayor área utilizable—360 grados alrededor de toda la barra—lo cual aumenta su durabilidad. "Es al menos 18 veces más área superficial que lo que usted tendría de un radio de inicio estándar", dijo Wold, quien agregó que algunos usuarios finales han reportado reducciones de entre 15 y 25 por ciento en el tonelaje de formado para ciertas aplicaciones. Como otra opción, los dados giratorios eliminan este radio de inicio por completo (vea la Figura 4). Éstos llevan dos elementos giratorios, uno justo enfrente y otro justo atrás de la línea de doblez. Antes de que el punzón haga contacto, los rotores de formado están planos y paralelos a la cama de la prensa, por lo que literalmente no tiene radios de inicio. Conforme el punzón ejerce presión hacia abajo, cada elemento giratorio mantiene contacto estático constante con los dos brazos del doblez. El material, casi como si fuera una máquina plegadora, se forma hacia arriba y alrededor del punzón descendente. La frase clave aquí, de acuerdo con Wold, es contacto estático. "Si su dado está dimensionado correctamente, se eliminará toda la acción de embutido. Si usted coloca su material correctamente, habrá eliminado todo tipo de arrastre o embutido sobre el radio de inicio", porque, por supuesto, no hay radio de inicio. El Tonelaje y la Prensa Una cosa es destruir herramental, y otra muy distinta es asesinar a una prensa. De acuerdo con las fuentes, los fabricantes deben considerar cuidadosamente los factores de tonelaje antes de comprometerse con un trabajo. Si una compañía tiene una prensa de 250 toneladas, algunos pueden creer que pueden doblar 5 pies (1.5 m) de material de ½ pulgada sin ningún problema. Pero eso es para acero suave. "Cuando se está formando material de alta resistencia, el tonelaje debe considerarse cuidadosamente", dijo Wold. "No es nada raro que materiales de alta resistencia a la tensión requieran de dos a tres veces el tonelaje mostrado en una tabla de tonelaje estándar". A medida que la resistencia a la tensión del material aumenta, lo hace también el tonelaje requerido para doblarlo, explicó Wold, y agregó que el daño por una carga concentrada es un asunto serio. "Cada fabricante de prensa tiene sus propias recomendaciones, pero como regla general, no es seguro poner más del 70 por ciento del tonelaje disponible de la máquina en menos del 30 por ciento de la longitud total". Esto reduce el tonelaje máximo de una prensa de 250 toneladas a 175 toneladas. Entonces, ¿qué pasa si una parte de alta resistencia de 3 pies (91.4 cm) requiere 80 toneladas por pie para doblarse? Eso significa 240 toneladas que van sobre 3 pies (91.4 cm), suficientes para causar una seria perturbación de la cortina y dejar una mella en la cama de la prensa. Las ofertas actuales de tonelaje de prensa, con cortinas robustas para manejar una mayor presión, están ampliando eficazmente el rango de lo que se considera factible de ser doblado. "Conozco a un fabricante que tiene una máquina de 2,500 toneladas, y está doblando material T1 de 1 ¾ de pulgada, "dijo Gordan Baker, director de tecnologías de productos de Pacific Press Technologies, Mount Carmel, Ill. "De hecho, estamos viendo gran cantidad de máquinas moverse al rango de tonelaje de 1,500 toneladas y más para manejar este tipo de material". Algunos de estos materiales, obviamente, pueden ser bastante pesados, por lo que para algunas aplicaciones—particularmente aquéllas que involucran todos los dobleces hacia arriba—ciertos dispositivos ayudan en el manejo del material, dijo Gordan. Por ejemplo, en lugar de usar un tope trasero, algunos sistemas usan "un manipulador accionado hidráulicamente para mover el material a la línea de doblez. Y hemos desarrollado sistemas láser para poder ver dónde está la marca de la línea de doblez". Desafiante, pero Vale la Pena Cuando los fabricantes se enfrentan con estos materiales pesados, descubren rápidamente que el proceso requiere un alto tonelaje, herramientas de alta calidad, y con frecuencia alguna compensación importante de la recuperación elástica—y no hay muchas formas de cumplir con estos requerimientos. El evitar la recuperación elástica con doblado a fondo ó acuñado no tendría sentido, dijeron las fuentes, porque los requerimientos de tonelaje serían extremos. Un fabricante podría templar antes de doblar y retemplar después para reducir los requerimientos de tonelaje, pero esto implicaría tiempo y podría cambiar las características del material, lo cual acaba con el propósito de elegir un material tan duro en el primer lugar. Por un lado, el material de alta resistencia trae consigo infinidad de retos, pero por otro lado, abunda la oportunidad, incluso en esta economía. "En el último par de años, con el gasto militar, se ha vuelto extremadamente popular", dijo Wold. "Solía estar principalmente en la industria de la construcción pesada y en la industria minera, pero ahora hay tantas partes de formado para vehículos blindados y productos similares, que se ha vuelto muy común. Y esperaría que la demanda continuara por un tiempo".n https://slideplayer.es/slide/1078166/

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados