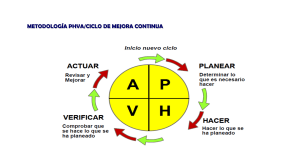

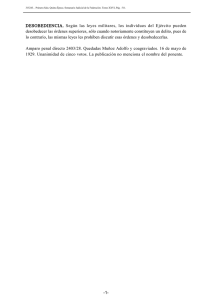

Desarrollo empresarial Aplicación del ciclo phva para el mejoramiento del Control de Piso en una empresa de productos médicos Óscar Armando Molina-Mesías*, Lauren Benítez-Ramírez**, Eusebio González*** Resumen Introducción: la investigación se desarrolló en la empresa industrial de Cali Bsn Medical Ltda., con el fin de identificar las variables que generan inconvenientes en el Control de Piso. Se presentó una propuesta de mejoramiento que cumple los objetivos establecidos de acuerdo con la secuencia del ciclo phva (planear, hacer, verificar, actuar). Metodología: el estudio es exploratorio, no experimental, se trabaja a partir de eventos y escenarios preexistentes, sin manipulación deliberada de las variables. Resultados: se identifican oportunidades de mejoramiento como resultado de la aplicación y la observación de una encuesta, de acuerdo con la cual, en el área de Medical es donde se evidencian inconvenientes con la disponibilidad, los sobrantes, la identificación y los pedidos adicionales de materiales, debido al control y seguimiento deficientes del proceso de enrollado del esparadrapo. Conclusiones: se prevé que con la implementación de la propuesta de mejoramiento en el Control de Piso se obtendrán grandes beneficios que podrán aplicarse al resto de la compañía. Palabras clave: capacitación, ciclo phva, Control de Piso, flujo de materiales, simulación. Application of pdca Cycle for Improving Floor Control in a Medical Company Abstract * Magíster en Ciencias Computacionales, Convenio unab-itesm. Docente investigador, Universidad Cooperativa de Colombia, sede Cali. Correo-e: [email protected] ** Ingeniera Industrial, Universidad Cooperativa de Colombia, sede Cali. Analista de Cartera, Cooperativa de Fomento e Inversión Social Popular. Correo-e: [email protected] *** Ingeniero Industrial, Universidad Cooperativa de Colombia, sede Cali. Jefe de Producción, Bsn Medical Ltda. Correo-e: [email protected] Recibido: 20 de mayo del 2012 Aprobado: 15 de octubre del 2012 Cómo citar este artículo: Molina-Mesías, Ó. A.; Benítez-Ramírez, L. y González, E. (2013). Aplicación del ciclo phva para el mejoramiento del Control de Piso en una empresa de productos médicos. Memorias, 11(19), 61-69. Introduction: The research was conducted at the industrial company bsn Medical Ltd. in Cali, in order to identify the variables that create problems in the Floor Control. A proposal of improvement that meets the objectives according to the sequence of the pdca (Plan, Do, Check, Act) was presented. Methodology: The study is exploratory, non-experimental, working from existing events and scenarios, without deliberate manipulation of variables. Results: Opportunities for improvement as a result of the implementation and monitoring of a survey are identified, according to which, in the Medical Area is where problems with the availability, leftovers, identification and additional orders for materials are revealed due to poor monitoring and control of the tape winding process. Conclusions: It is expected that implementation of the improvement proposal for the Floor Control will reap great benefits that may apply to the rest of the company. Keywords: training, pdca cycle, Floor Control, material flow simulation. Aplicação do ciclo phva para o melhoramento do Controle de Piso em uma empresa de produtos médicos Resumo Introdução: esta pesquisa se desenvolveu na empresa industrial de Cali Bsn Medical Ltda., com o objetivo de identificar as variáveis que geram inconvenientes no Controle de Piso. Apresentou-se uma proposta de melhoramento que cumpre os objetivos estabelecidos de acordo com a sequência do ciclo phva (sigla em espanhol, Planejar, Fazer, Verificar, Atuar). Metodologia: o estudo é exploratório, não experimental, trabalha-se a partir de eventos e cenários preexistentes, sem manipulação deliberada das variáveis. Resultados: identificam-se oportunidades de melhoramento como resultado da aplicação e da observação de uma enquete, de acordo com a qual na Área de Medical é onde se evidenciam inconvenientes com a disponibilidade, os sobrantes, a identificação e os pedidos adicionais de materiais, devido ao controle e seguimento deficientes do processo de enrolado de fita. Conclusões: prevê-se que, com a implementação da proposta de melhoramento no Controle de Piso, se obterão grandes benefícios que poderão aplicar-se ao restante da companhia. Palavras-chave: capacitação, ciclo phva, Controle de Piso, fluxo de materiais, simulação. 62 Desarollo empresarial Introducción1 En las organizaciones, un sistema de Control de Piso eficaz hace que se mantenga un buen nivel de servicio al cliente y se cumpla con las fechas de entrega. La necesidad de producir eficientemente sin causar reprocesos ni retrasos en los procesos productivos, es un factor de suma importancia que permite a las empresas mantenerse activas en un mercado como el actual, que exige respuestas rápidas y cumplimiento en calidad, cantidad y entregas a tiempo. En esta investigación, el objetivo del Control de Piso se relaciona con la fabricación y comercialización de productos para el cuidado de la piel en la planta industrial de Bsn Medical Ltda., y trata sobre la administración del control de flujo de los materiales, con la capacidad, la mano de obra y las máquinas, para mejorar cada vez más el posicionamiento de la empresa frente a sus competidores, clientes y proveedores. Los faltantes de materiales en las órdenes de producción de enrolladoras —que representan un 32%— y los retrasos en el control de las actividades de la producción, sugieren el desarrollo de una propuesta de mejoramiento del Control de Piso en la administración del flujo de los materiales en el Área de Medical, una de las cuatro áreas productivas de Bsn Medical Ltda., que son: Masas, Aplicación, Curitas y Medical, área en la que se cortan las telas adhesivas en las diferentes medidas para ser enviadas a las máquinas enrolladoras y máquinas de corte, y se empacan los esparadrapos en tres presentaciones: hospitalario, microporo, y parches león. El proyecto de investigación —desarrollado con base en el Ciclo phva (Cabrera, 2009) y el mejoramiento continuo de los procesos— contiene seis capítulos, de los cuales los cinco primeros se refieren a los parámetros para su ejecución, que son: problema, objetivos, justificación, marco referencial y metodología; el Capítulo 6 contiene el desarrollo del proyecto o cumplimiento de los objetivos, los cuales obedecen al ciclo phva. Se realizó un diagnóstico y un análisis de la situación actual, en los que se evidenciaron: faltantes de materiales en órdenes de producción; sobrantes de productos; largos tiempos de devolución de los materiales sobrantes; porcentaje elevado de pedidos adicionales; 1 Artículo resultado del proyecto de investigación “Propuesta de mejoramiento del Control de Piso en el área de enrolladoras de esparadrapo de la empresa Bsn Medical Ltda.”, adelantado en el 2011 por el grupo de investigación “giaop” y apoyado por el Comité Nacional para el Desarrollo de la Investigación de la Universidad Cooperativa de Colombia (Conadi). Memorias / Volumen 11, No. 19 / enero - junio 2013 falta de identificación de los materiales, y control y seguimiento deficientes de los procesos. Estos hallazgos se encontraron mediante la información recogida por observación y con las técnicas de encuestas aplicadas al personal involucrado en el proceso —además de indicadores y estadísticas de la empresa—, cuantificando los impactos generados y las pérdidas económicas. Posteriormente se plantean escenarios con cambios representados en el incremento de la capacidad y la adaptación, y también las posibles soluciones. Al establecer un control de las actividades del proceso, se puede asegurar el cumplimiento de la ejecución de los planes para garantizar una mayor productividad para la consecución de los objetivos de las áreas productivas. Metodología El estudio es de carácter exploratorio no experimental (Grajales, 1996); se trabaja a partir de eventos y escenarios preexistentes (Hernández Sampieri, 2008), con un esquema de investigación flexible que permite la reconsideración de distintos aspectos del fenómeno. A medida que se avanza, el investigador observa los fenómenos tal y como ocurren naturalmente, sin intervenir en su desarrollo. Las fuentes primarias son las personas vinculadas a la empresa, quienes aportaron información mediante la técnica de encuesta, entrevista y observación directa de los autores. Las fuentes secundarias se refieren a la información de datos estadísticos de las diferentes áreas de la empresa y a la información contenida en libros de control de operaciones y trabajos consultados en internet. Las herramientas que permitieron analizar y comparar los valores de la información recopilada en la empresa fueron: •• Encuestas aplicadas al personal operativo y administrativo (Alvira Martín, 2011). •• Entrevistas realizadas al personal de bodega, de control de producción y al supervisor del área de Medical (Cavallos, 2012). •• Observación directa, para obtener la descripción del proceso. •• Diagramas de flujo, para representar visualmente la secuencia de las operaciones que se llevan a cabo en el centro de producción. •• Diagrama de Ishikawa, para ver la manera como se relacionan las situaciones presentadas con fin de facilitar el análisis de los problemas y sus soluciones. Aplicación del ciclo phva para el mejoramiento del Control de Piso en una empresa de productos médicos •• Diagramas de barras, para representar los resultados de la encuesta por áreas, sobre el comportamiento de faltantes, el volumen de producción por productos, los tiempos no productivos y el comportamiento de los desperdicios. •• Diagrama de Pareto, para separar los problemas muy importantes de los menos importantes mediante la relación 20-80. •• Simulación, para intentar imitar una situación cotidiana, permitiendo el análisis de efectos interactivos de los componentes individuales o variables (Render, 2006). Para este trabajo, las fases del ciclo phva se desarrollaron así: •• En la fase de planeación, se realiza la descripción de los procesos utilizando la herramienta de la entrevista con el personal y el diagrama de flujo del proceso; posteriormente se tienen en cuenta para conocer la situación actual los indicadores de gestión, las estadísticas de la empresa, una encuesta y la norma iso 13485 —que especifica los requisitos del sistema de gestión de calidad para dispositivos médicos— aplicada al personal involucrado. También se realizó un diagnóstico para identificar la pertinencia de las mejoras y unificarlas, realizando el diagrama de espina de pescado (diagrama de Ishikawa) para un análisis de causa-efecto. •• En la fase de hacer, se establecen las mejoras y se precisan las acciones correctivas que fundamentan las propuestas. Cada propuesta se desarrolló teniendo en cuenta los objetivos, la descripción, los requerimientos y las actividades para la implementación. Con estas actividades se definió el plan de acción. •• En la fase de verificar, se hallan las bondades de las propuestas con el beneficio costo y se adecuan a las necesidades de la empresa, definiendo cuáles se implementaban total o parcialmente para su seguimiento. •• En la fase de actuar, se hace seguimiento al cumplimiento del plan de acción mediante un cronograma de actividades, mecanismos de control de gestión y la implementación de los formatos de control. Fundamentación teórica •• El producto referencial para el desarrollo de la investigación es el esparadrapo, que consiste en un soporte, una cinta de tela con una cara adhesiva que •• •• •• •• •• 63 sirve para sujetar vendajes. Existen diversos tipos de esparadrapo de acuerdo con el material del que esté fabricado, y se caracteriza por tener un gran poder adhesivo, ser altamente tolerado por la piel, fácil de rasgar y despegar sin irritar la piel. El propósito de alcanzar cambios en las organizaciones a través de mejorar los procesos, contribuye a obtener productos y servicios de muy buena calidad brindando de esta manera satisfacción a los clientes. Dicho de otra manera, el mejoramiento de los procesos ayuda a la solución de problemas empresariales, contribuyendo a la aceptación del cambio por parte del personal de la organización para alcanzar las metas establecidas. Proceso: la(s) actividad(es) que emplean un insumo que le agregue valor y suministre un producto a un cliente interno o externo (Harrington, 1993). El Ciclo de Deming, o ciclo phva, es un ciclo dinámico que puede desarrollarse dentro del sistema de procesos de la organización. Consiste en una secuencia lógica de cuatro pasos repetidos: planear, hacer, verificar y actuar (Walton, 2004), que se deben llevar a cabo consecutivamente. Es útil para definir y controlar las acciones correctivas y mejoras. Kanban (de Kan, que significa visual y ban, que significa tarjeta) trata de la visualización de una tarjeta (Aguilar, 2009); es un sistema basado en el consumo y la demanda de los clientes y no en la planificación de esta. Controla el flujo de recursos en los procesos de producción (Mitecnologico, s. f.) por medio de tarjetas. Toyota viene aplicando este sistema desde hace unos 60 años, cuando se dio cuenta de que se presentaban problemas de desperdicio, sobreproducción e inventarios en su sistema de producción (Spencer Buffa, 1981). Desde entonces, su implementación se ha reproducido en el universo industrial permitiendo desarrollar ambientes óptimos y competitivos de producción. Kanban solo se puede implantar en empresas que produzcan en serie, y su ventaja es ser automejorado (Monden, 1996). Aplicar la metodología de cinco eses (5s) para contribuir a crear en el personal los conocimientos, las destrezas y las habilidades necesarias para lograr una mayor productividad y mejorar continuamente los procesos. Para ello, se programa una capacitación sobre los temas mencionados, con el fin de dar a conocer tanto su importancia, como los beneficios y las acciones a seguir. Al mentalizar al personal del área de Medical de Bsn Medical Ltda., mediante la comprensión de la aplicación de las herramientas Desarollo empresarial dadas por el método 5s (Dorbessan, 2006), es preciso incluir a supervisores, operarios, mecánicos y programadores, para que cada uno aplique esta filosofía en su puesto de trabajo. •• Las 5s contribuyen a mejorar el ambiente en el puesto de trabajo y hacerlo más agradable y seguro para las personas y los equipos, generando una vida laboral con calidad, expresada por la satisfacción de las personas con las tareas que realizan, haciendo más agradable su labor. Se le llama método 5s porque las cinco eses corresponden a cinco palabras japonesas que comienzan con la inicial s. Esas cinco palabras son: organizar y seleccionar (Seiri), orden (Seiton), limpiar (Seiso), mantener la limpieza (Seiketsu) y rigor en la aplicación de consignas y tareas (Shitsuke) (Sacristan, 2005). Las 5s es una metodología que se aplica actualmente en las empresas occidentales, con un origen en el ejemplo de productividad japonés. Se practica a nivel personal, muchas veces inconscientemente, cuando se seleccionan, organizan y ordenan, por ejemplo, los elementos de aseo, los libros, las herramientas, las llaves, etcétera. Así, el ambiente de trabajo está limpio y ordenado, permitiendo que mejoren tanto la moral como la eficiencia en el trabajo. •• La investigación tiene en cuenta y se apropia de los principios de los sistemas de producción esbelta (Mitecnologico, s. f.). La manufactura esbelta se implementa en las empresas para alcanzar una mejora continua, y se basa en el respeto por el trabajador, la mejora de la calidad y la productividad y la eliminación de desperdicios, para dar una mayor satisfacción a los clientes utilizando herramientas como el método 5s, el sistema Kanban, jit (justo a tiempo), Jidoka (verificación del proceso-automatización), Andon (indicador visual), y Poka Yoke (dispositivos para prevenir errores) aumentando el valor de las actividades (Navarrete, 2004). •• En la fase del diagnóstico de la situación actual, se aplicó la técnica de la encuesta al personal operativo y administrativo, con el fin de cuantificar el estado actual de la organización identificando de manera rápida y precisa las áreas potenciales de oportunidad de mejora. La encuesta se usa para obtener información de tipo primario sobre un conjunto target (objetivo), con una selección de preguntas cerradas que garantiza la recolección de información precisa aplicada a una muestra para analizarse con métodos cuantitativos cuyos resultados se aplican a una población con un alto grado de error y confianza (Abascal, 2005). Memorias / Volumen 11, Número 19 / enero - junio 2013 •• Se utiliza el criterio de vpn (valor presente neto) con una tasa de interés mínima del 10% para establecer la viabilidad económica de la propuesta. Resultados Para el desarrollo de la investigación se realizaron preguntas precisas mediante una encuesta (basada en una lista de chequeo elaborada con base en la ntc iso 9001 2008) dirigida a los diferentes departamentos —de servicio al cliente, compras, planeación, ingeniería y logística, aseguramiento de la calidad, producción, recursos humanos y mantenimiento— para identificar cuál era el área más vulnerable. Se encontró que el área de producción (figura 1) era la que presentaba mayores oportunidades de mejoramiento en cuanto a los procedimientos para el manejo de los materiales; el seguimiento de las órdenes de producción, el control de los materiales en planta (entradas y salidas), los indicadores de cumplimento de entrega de los materiales, el control de desperdicios, el control de los reprocesos y la verificación de las materias primas recibidas en planta. 4,8 5,0 4,3 4,0 4,1 4,0 4,6 4,1 4,0 3,4 3,0 Puntaje 64 2,0 1,0 0,0 Servicio al cliente Compras Planeación Ingeniería y Aseguramiento Producción logística de la calidad Recursos Mantenimiento humanos Departamentos Figura 1. Resultados de la encuesta de diagnóstico de los departamentos de Bsn Medical Ltda. Fuente: elaboración propia De acuerdo con la información obtenida por la empresa, se identificaron cuatro puntos clave en el periodo enero-junio del 2009: faltantes de materias primas, solicitud de pedidos adicionales, tiempo de cierre técnico de órdenes y saldos de productos. Con respecto a los faltantes de materias primas en las órdenes de producción (figura 2), se evidencia que el 24% de las órdenes de enrolladoras presentan faltantes de materiales desde la liberación de la orden, y el 57% del material faltante es el soporte aplicado (figura 3). Aplicación del ciclo phva para el mejoramiento del Control de Piso en una empresa de productos médicos 140 ró necesario mejorar la disponibilidad y el control de los materiales, mejorar la comunicación, el trabajo en equipo y llevar registro y seguimiento de los procesos. 124 118 120 100 46 0 82 60% 48% 35 40 20 90 81 80 60 25 9 20% Enero-09 11 21% Febrero-09 50% 20 9% Marzo-09 Órdenes analizadas 21 25% Abril-09 39% Mayo-09 26% Junio-09 40% Fuente: elaboración propia 30% 120% 94% 100% 86% 10% Órdenes terminadas de 6 a 10 días Órdenes terminadas de 11 a 20 días Fuente: elaboración propia 80% 57% 60% Frecuencia acumulada 40% % acumulado 20% Corrugadas Órdenes terminadas de 1 a 5 días Figura 4. Comportamiento de los tiempos de cierre de órdenes 78% Soporte 19% 20% 0% 0% 33% Órdenes con faltantes de materiales Figura 2. Análisis de órdenes de enrolladoras en el periodo enerojunio del 2009 100% 65 Carretos Protectores Plegadizas Figura 3. Diagrama de Pareto del material faltante en órdenes de producción Fuente: elaboración propia De acuerdo con la figura 3, en el diagrama de Pareto se observan oportunidades de mejora del área a investigar e indica que el material con mayor porcentaje de faltantes es el soporte, el cual tiene un proceso interno. Se hace un cuadro comparativo de los movimientos de bodega, en el que se identifica que el 96% de dichos movimientos corresponde a pedidos adicionales a las órdenes, lo que representó un costo para la compañía de $42.180.000 en un periodo de 10 meses, cifra correspondiente al tiempo valorizado durante los 410 meses de la mano de obra en la realización de los pedidos adicionales. Asimismo se identificó que para el cierre de las órdenes de producción se emplean hasta 20 días (figura 4) y se hallan saldos de productos terminados (inventario de materiales sobrantes) almacenados en la Bodega de Intermedios por un costo de $12.618.196. A partir de esta información se conside- Con el fin de facilitar su análisis, estos hallazgos son llevados gráficamente a una matriz de Ishikawa (figura 5) que permite clasificarlos en tres categorías: materiales, métodos y mano de obra. Mediante una matriz de análisis y la clasificación anterior, se determinan las causas de los hallazgos y sus efectos, los costos generados para la empresa y se plantean las acciones correctivas. Se determinaron los requerimientos necesarios para la puesta en marcha de las propuestas y se estableció el uso de un simulador en Excel para la programación de la producción (tabla 1), consistente en varias hojas de cálculo, en las cuales, a partir de los pedidos de los clientes, se despliegan las cantidades de materias primas requeridas para cada proceso, los tiempos de producción y el número de personas necesarias, con el fin de garantizar la disponibilidad de las materias primas que sufren procesos internos en la planeación de la producción. Se elaboró un procedimiento para el alistamiento de los materiales estandarizando las actividades de despacho, identificación, verificación, grabación en sistema y devoluciones; y un procedimiento de control de producción que permite estandarizar los procesos generales que involucran todas las actividades desarrolladas dentro de la planta de producción. Adicionalmente se realizó una capacitación basada en el método 5s para brindar herramientas que permitan mantener el orden y el aseo dentro del área y contribuir a crear en el personal los conocimientos, las 66 Desarollo empresarial Memorias / Volumen 11, Número 19 / enero - junio 2013 MATERIALES Carretos Sobrantes Entregas a planta Productos sobrantes Empaque en orden Registro Documento para comparar Controles Faltantes de materia prima Órdenes Identificación Reprocesos Faltantes Soporte aplicado En procedimientos Saldos de productos Disponibilidad Productos Pedidos adicionales MÉTODO Carretos a lotear Carretos M. prima Seguimientos Soporte Flujo de materiales Herramientas para la planificación Alistamientos Altos cierre órdenes En bodega Devolución material sobrante Identificación OPORTUNIDADES materiales DE MEJORAMIENTO DE ENROLLADORA Patinador En planta Comunicación Tiempos Eficiencia descendente supervisor Pedidos adicionales MANO DE OBRA Figura 5. Espina de pescado o diagrama de Ishikawa Fuente: elaboración propia Tabla 1. Resumen del simulador de programación SIMULADOR DE PROGRAMACIÓN DE TURNO PARA PROGRAMAR Turnos por día Horas turno Días hábiles Horas/día Total horas Eficiencia de programación 2 8,75 20 17,5 350 100% Operarios requeridos Tiempo de Mantenimiento Días a trabajar RESUMEN Centro de Trabajo Turnos requeridos Masas 2,7 Horas requeridas 476 1,8 36 27 Aplicación 2,4 399 4,8 18 23 Corte 1,9 326 1,9 16 19 Enrolladoras 2,4 396 5,9 8 23 1.596 14,4 78 Totales TURNOS Turnos por día Horas turno Horas/día 1 8,75 8,75 2 8,75 17,5 3 7,25 21,75 Fuente: elaboración propia Aplicación del ciclo phva para el mejoramiento del Control de Piso en una empresa de productos médicos destrezas y las habilidades necesarias para lograr una mayor productividad y mejorar continuamente los procesos. Para disminuir los reprocesos de los carretos loteados se establece una operación en línea mediante un tobogán por el cual se desplazarán los carretos ya enrollados para ser marcados con el lote. Para la trazabilidad de los productos se implementa una etiqueta de identificación de cada material de la orden, se crean formatos para el registro, control y seguimiento de los productos terminados y los movimientos del flujo de los materiales, y se estableció en cinco días el cierre de las órdenes, para permitir que la devolución de los materiales sea ágil e inmediata a la terminación del proceso, logrando mantener el inventario sobrante actualizado. Se estableció un plan de acción en el que se determina para cada acción propuesta tanto el tiempo, la forma y el lugar donde se desarrollará, como la frecuencia y la responsabilidad, con el fin de garantizar la ejecución de estas propuestas y establecer la cadena de responsabilidades; asimismo, se planteó un procedimiento de control de producción de los materiales. Para la validación de las propuestas se establecen objetivos para cada factor, materiales, mano de obra y métodos, y se determinan los requerimientos humanos técnicos y financieros necesarios. Finalmente, se halla el costo-beneficio, en el que se obtienen como beneficios cualitativos la mejora en el desempeño; la coordinación y la planificación de los procesos; mayor responsabilidad y compromiso por parte del personal —logrando un mejor clima laboral— y se mejoran las medidas correctivas y preventivas. Se evidencia una disminución de los indicadores (tabla 2), lo que permitió establecer dos escenarios: Tabla 2. Cambio en indicadores Indicador Unidad Valor actual Normal Escenarios Optimista Órdenes con faltantes de materia prima Porcentaje 24% 8% 4% Soporte aplicado en faltantes en órdenes Porcentaje 57% 5% 1% Movimientos de pedidos adicionales Porcentaje 96% 20% 5% Tiempo en pedidos adicionales Horas/mes 208 41 10 Tiempo no productivo Porcentaje 11% 5% 3% Eficiencia promedio del área Porcentaje 89% 95% 100% Saldos de productos Pesos ($) 12.528.196 1.000.000 500.000 Reproceso de carretos Pesos ($) 5.322.407 500.000 100.000 Órdenes cerradas mayores a 5 días Porcentaje 52% 5% 1% Fuente: elaboración propia Tabla 3. Ahorro/costo oportunidad Ítem Ahorro/mes Total año Reducción en tiempo utilizado en pedidos adicionales $3.340.000 $40.080.000 Saldos de productos $960.683 $11.528.196 Reprocesos de carretos $387.918 $4.655.021 Por loteado de carretos en línea $1.450.547 $17.406.570 Total $73.669.787 Fuente: elaboración propia Tabla 4. Flujo de beneficios y costos a tres años Flujo Año 0 ($) Beneficios Inversión y costos 2.000.000 Flujo -2.000.000 Fuente: elaboración propia Tabla 5. Análisis económico Año 1 ($) Año 2 ($) Año 3 ($) 73.669.787 76.616.578 79.681.242 5.901.385 6.137.440 67.768.402 70.479.138 67 tir 753% vpn (10%) $33.395.650,50 vpnb (10%) $40.845.578,78 6.382.938 vpnc (10%) $7.449.928,28 73.298.304 b/c 5,48 Fuente: elaboración propia 68 Desarollo empresarial uno normal y otro optimista, los cuales obedecen a la opinión de los expertos de la organización. Con esta disminución se obtienen los beneficios cuantitativos, mediante los indicadores que se pueden llevar a términos de dinero, y lograr el ahorro (tabla 3). Para hallar la relación costo-beneficio (Brezhned y Miranda, 2000) se proyectaron tanto los beneficios como los costos a tres años, con una tasa de inflación del 4%, y se definió el flujo con el cual se obtuvo la Tasa Interna de Retorno (tir) y el Valor Presente Neto (vpn) (tabla 4 y tabla 5). Para conocer la relación costo-beneficio se realizó el análisis económico con el vpn de los beneficios y el vpn de los costos con una tasa de oportunidad del 10%, y como resultado se obtiene que por cada peso invertido se ganan 5,48 pesos. Memorias / Volumen 11, Número 19 / enero - junio 2013 •• •• Conclusiones •• Luego de un proceso de análisis de información, se concluye que el mayor problema es el faltante de materiales en las órdenes, lo cual ha generado saldos de producto, pérdida de tiempo y retrasos en el proceso de cierre de estas. Es fundamental corregir este inconveniente haciendo un seguimiento de las áreas involucradas: bodega y producción. Para ello, se modificó el formato de la empresa F63-41 con un formato adicional para registrar la información de los materiales faltantes, permitiendo así el monitoreo del suceso en un periodo establecido. •• La causa principal de las falencias en el Control de Piso es la inadecuada programación de los productos intermedios. Para lograr la disponibilidad de este material se desarrolló un simulador en Excel que permite la programación de los requerimientos de los materiales intermedios y en el cual es posible simular los tres procesos previos al enrollado del esparadrapo, con el propósito de conocer las cantidades a producir y el personal requerido. •• La entrega de los materiales completos desde la bodega, garantiza administrar el inventario de manera controlada y confiable; para ello, se estableció un instructivo de alistamiento de los materiales e indicadores de cumplimiento de las entregas con el fin de mejorar el flujo de los materiales. •• El loteado en línea reduce la mano de obra y el tiempo requerido. Se aumentan las unidades producidas y se reducen los saldos de producto. El beneficio por la reducción de los saldos es de $12.618.196. El •• •• •• evitar los sobrantes de carretos loteados reduciendo los reprocesos representa $5.322.407 y la mejora del proceso está evidenciada en una cifra de $17.406.570. Con la propuesta de mejoramiento en el Control de Piso será posible obtener grandes beneficios que podrán aplicarse posteriormente al resto de la compañía, entre ellos, la programación de las órdenes solo con los materiales existentes y verificados permitirá entregar materiales completos, reducirá los pedidos adicionales de materiales en un 95%, generando así un beneficio en tiempo laboral de $40.000.000, representado en 1.914 horas de movimientos de materiales. Se consideró la fuerza laboral como parte activa del proceso de mejoramiento de Control de Piso. El equipo de trabajo necesita encontrar la actitud adecuada para alcanzar sus objetivos y metas e identificar aquellas que los alejan de sus propósitos, por los cual se propuso la capacitación orientada en el método 5s, para promover hábitos que generen cambios en la conducta del personal. De esta manera, se espera lograr un impacto en la fuerza laboral desde una perspectiva individual, para mejorar la productividad y competitividad de la empresa en general. Para lograr el éxito en la implementación de las propuestas es necesario establecer compromisos entre los involucrados, por ello, en cada una de las propuestas se establece el responsable y las acciones a desarrollar. Se elaboró un plan de acción que servirá como base para el cronograma de actividades, pero como mecanismo de control debe nombrarse a una persona como responsable total del proyecto para que se encargue de su seguimiento, el compromiso debe ser de todos, empezando por la Alta Gerencia. Es necesario tener en cuenta que los resultados de esta propuesta serán efectivos mientras se apliquen las técnicas y recomendaciones durante todas las etapas del proceso. No debe olvidarse que es necesario concienciar al personal en cuanto a su polivalencia laboral para mejorar sus conocimientos en otras labores sin abandonar la especialización en el campo que inicialmente desempeña. La polivalencia laboral es una idea que, bien entendida y delimitada, puede repercutir en beneficios tanto para el trabajador como para la empresa, pues está encaminada al crecimiento personal. Aplicación del ciclo phva para el mejoramiento del Control de Piso en una empresa de productos médicos •• La metodología empleada para el desarrollo de este estudio puede ser utilizada por la empresa para la evaluación posterior de este u otros procesos, con miras al mejoramiento. En dicha metodología se escuchan todas las voces involucradas: la de los directivos, la de los empleados, la de la empresa, por medio de sus indicadores, y la de los investigadores, por medio de la observación. •• Se recomienda practicar una inducción que le permita a todos los trabajadores conocer el engranaje de la organización, y capacitación permanente tanto con respecto a las propuestas como con todos los cambios que se realicen en la empresa, teniendo en cuenta que una gerencia participativa genera mayor sentido de pertenencia y compromiso de los integrantes de una empresa. •• Como resultado de la investigación se podrán formular preguntas como: ¿Qué objetivos se pueden lograr con el mejoramiento del Control de Piso en las empresas? ¿El mejoramiento del Control de Piso en las empresas aumenta su productividad? Estas preguntas serán el principio de nuevas investigaciones. Referencias Abascal, E. G. (2005). Análisis de encuestas. Madrid, España: esic. 69 Cavallos, I. (2012). Metodología de la investigación. Ambato, Ecuador: Universidad Técnica de Ambato, F. d. Administrativas, Ed. Dorbessan, J. R. (2006). Las 5s, herramienta de cambio. Buenos Aires, Argentina: Editorial de la Universidad Tecnológica Nacional. Recuperado de http://www.edutecne.utn.edu.ar/5s/#5S Grajales, T. (1996). Conceptos básicos para la investigación social. Serie textos universitarios. Nuevo León, México: Publicaciones Universidad de Montemorelos. Harrington, J. (1993). Mejoramiento de los procesos de la empresa. México: McGraw-Hill. Hernandez Sampieri, R. F. (2008) Metodología de la investigación (4ª. ed.). México: McGraw-Hill. Mitecnologico. (s. f.). La producción esbelta. Recuperado de http://www.mitecnologico.com/Main/LaProducciònEsbelta Mitecnologico. (s. f.). Uso del Kanban. Recuperado de http:// www.mitecnologico.com/Main/UsoDelKanban Monden, Y. (1996). El Just in Time hoy en Toyota. Bilbao, España: Castellana Ediciones Deusto S.A. Navarrete, A. N. (2004). Modelo de aplicación de herramientas de manufactura esbelta desde el desarrollo y mejoramiento de la calidad en el sistema de producción de Americana de Colchones. Recuperado de http://www. javeriana.edu.co/biblos/tesis/ingenieria/tesis66.pdf Render, B. (2006). Métodos cuantitativos para los negocios. (9ª ed.). Naucalpan de Juárez, Mexico: Pearson Educación. Aguilar, P. (2009). Manufactura Lean. Conceptos y métodos. Recuperado de www.icicm.com/files/Manufactura_ Lean.doc Sacristan, F. R. (2005). Las 5s. Orden y limpieza en el puesto de trabajo. Madrid, España: Fundación Confemetal (fc). Alvira Martín, F. (2011). La encuesta: una perspectiva general metodológica. Cuadernos Metodológicos, 35, Editorial del Centro de Investigaciones Sociológicas (cis) Madrid: Montalbán. Walton, M. (2004). Método Deming en la práctica. Bogotá: Norma. Brezhned, J. y Miranda, W. M. (2000). Criterios económicoseconomía para ingenieros. Bucaramanga: Universidad Industrial de Santander y Escuela de Estudios Industriales y Empresariales (Eds.). Recuperado de ocw.uis. edu.co/educommons/ingenieria-industrial/economiapara-ingenieros-1 Cabrera, H. R. (2009). Aplicación de un procedimiento de mejora a procesos ordenados secuencialmente a partir de métodos multicriterios. Cuba: U. d. Rodriguez Ed. Spencer Buffa, E. T. (1981). Sistemas de producción e inventario: planeación y control. México: Limusa.