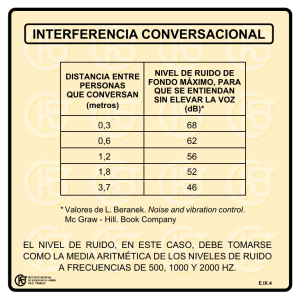

UNIVERSIDAD GALILEO FACULTAD DE CIENCIA TECNOLOGÍA E INDUSTRIA MAESTRIA EN GESTIÓN Y DESARROLLO DEL RECURSO HUMANO SEGURIDAD E HIGIENE OCUPACIONAL ING.JULIO PALACIOS SIERRA TEMA PROYECTO FINAL PRESENTADO POR: MÓNICA VÁSQUEZ, ERNESTO JUÁREZ, NELSON DÍAZ, JUAN JOSÉ QUEZADA Guatemala, 18 de junio de 2019 P á g i n a 1 | 21 INTRODUCCION El sistema de Gestión Integral y seguridad ocupacional en las organizaciones es de vital importancia, ya que gracias a ello se puede P á g i n a 2 | 21 ROL DE NEGOCIOS ALINESA se dedica a la producción y comercialización de productos alimenticios tales como: galletas, pan dulce empacados los cuales son mercadeados a través de sus 6 puntos de venta, bajo las marcas VCA y Productos Agrícolas de Oriente, atendiendo así mismo, al mercado institucional. El equipo humano de la empresa, con su esfuerzo y capacidad, ha logrado mantener firmemente el camino hacia su objetivo: la satisfacción de sus clientes para ello se elaboran todos los productos con ingredientes naturales de alta calidad, escogiendo cuidadosamente los proveedores con base a su capacidad y manteniendo los controles más estrictos de seguridad y calidad. En cuanto a tecnología dentro de la organización se cuenta con maquinaria para el desarrollo de los procesos productivos tales. como: hornos, molinos, batidoras industriales, selladoras al vacío, marmitas, los cuales son indispensables en la elaboración de productos alimenticios, por lo que ALINESA debe contar con sistema de Gestión de seguridad industrial para la prevención de riesgos laborales. Visión En 2030 ser una Industria reconocida por su liderazgo en el mercado guatemalteco, preferida por la alta calidad de nuestros productos y por nuestro equipo humano comprometido con el servicio y eficiencia en las operaciones. P á g i n a 3 | 21 Misión Producir y comercializar los mejores productos alimenticios, para satisfacer las necesidades del mercado de forma competitiva y velar por el continuo crecimiento de nuestros clientes y colaboradores a través de la innovación. ALCANCE (NELSON) VISITA TÉCNICA (NELSON) DIAGNÓSTICO EMPRESARIAL (NELSON) PLANETAMIENTO DE PROBLEMA (NELSON) Acá voy a concluir que el sistema de gestión integral tiene problemas por lo que existen muchos accidentes laborales. PROPUESTA DE SOLUCIÓN (MONICA)(Acá la respuesta debe ser mejora al proceso de Sistema de gestión integral). ya que en el diagnostico se pudieron ver fallas LA SOLUCIÓN debe ser - Reestablecer y reformular la política de gestión integral. (La de la tarea 1 podríamos adecuarla) deir que se requiere una Reestructuración en el mapeo de riesgos, identificación de riesgos y controles) - Una lista de acciones completas a realizar para poder posteriormente hacer el Gantt y la planeación de la solución PLAN DE ACCIÓN (MÓNICA) P á g i n a 4 | 21 Cambiar la política, reestructurar el mapeo de riesgos, identificar riesgos y controles. Yo te mandare un archivo donde el mapeo ya está hecho solo para que lo mejores. Hacer una lista de al menos 10 acciones a realizar para mejorar los controles del sistema de gestión, tales como capacitar, colocar letreros, comprar material, etc, etc. Todo lo adicional para resolver el problema planteado ANALISIS DE FACTIBILIDAD TECNICA DE LA SOLUCIÓN ( JUAN JOSÉ, DEBERÁS PONERTE DE ACUERDO CON MONICA CUAL SERA SU SOLUCIÓN E INVESTIGAR LOS REQUERIMIENTOS TÉCNICOS, PARA PONER EN ESTA PARTE= Acá debe hacerse un Gantt, donde se asignen recursos y tiempos proyectados para el desarrollo de la mejora, igualmente se deben poner como recursos necesarios, y ver todo lo de un estudio de tipo técnico, para su colocación. ANALISIS DE FACTIBILIDAD ECONOMICA ( ERNESTO) (Acá deben ponerse cuestiones como inversión inicial, flujo de caja proyectado, y VAN TIR TREMA) para saber cuándo se recuperará. Así como fuentes de financiamiento internas y externas. (cotizaciones, etc.) PRESENTACIIÓN DE RESULTADOS. ( MÓNICA) Acá se deben poner fotos de antes y después.. busquemos fotos donde antes CONCLUSIONES (TODOS LAS SACAMOS DE ACORDE A LO QUE TRABAJAMOS, ERNESTO LAS REUNE Y LAS PONE) P á g i n a 5 | 21 RECOMENDACIONES ( ENTRE TODOS LAS SACAMOS, DE ACORDE A LO QUE TRABAJAMOS)= JUAN JOSE LAS JUNTA Y LAS COLOCA. PARA MONICA: Alcance: Planta de producción ALINESA. A continuación se muestra el proceso para la elaboración de productos de panadería en la planta de alimento a partir de ello se puede identificar los pasos parael futuro análisis de riesgos. P á g i n a 6 | 21 Código ESTANDARIZACIÓN DEL PROCESO Mezclado de materia prima para pan blanco 234234234 Versión 2 Fecha 10 de Junio de 2019 Página 1 de 1 ELABORÓ NELSON DIAZ ALVAREZ PROVEEDOR: ENTRADAS ACTIVIDADES SALIDA ESPERADA USUARIOS: CRITERIOS Y METODOS RESPONSABLE: PLAN DE IMPLEMENTACION REVISÓ LIC. JOSE AGUILAR APROBO LIC. JOSE AGUILAR MOLINOS MODERNOS DE GUATEMALA HARINA, AGUA,SAL, AZUCAR, LEVADURA, MANTECA MEZCLADO DE MATERIA PRIMA MASA PARA SER FERMENTADA PANADERO - SE ECHA EL AGUA EN LA OLLA REFINADORA, Y SE MEZCLAN LA LEVADURA Y EL AZUCAR. - PONER A FUNCIONAR LA OLLA EN VELOCIDAD MEDIA. - ESPERAR DOS MINUTOS - SE LE AGREGA LA MITAD DE LA MANTECA - SE AGREGAR LA HARINA Y LA SAL. - ESPERAR 8 MINUTOS CON LA MAQUINA ENCENDIDA, EN ESE PROCESOS AGREGAR POR CUCHARADAS LA MANTENCA RESTANTE. - SACAR LA MASA JEFE DE PRODUCCIÓN - REESTRUCTURAR LA RECETA EN CASO DE INGREDIENTES ADICIONALES. - SI ES NECESARIO AGREGAR AGUA ADICIONAL. HASTA QUE DESARROLLE GLUTEN COMPLETAMENTE. P á g i n a 7 | 21 PLANO DE LA PLANTA DE PRODUCCIÓN P á g i n a 8 | 21 Como parte de la recopilación de información se cuenta con este formulario el cual guarda información acerca de los accidentes ocurridos en la organización, lo cual puede ser un punto de partida para la evaluación del riesgo y establecimiento de controles. REGISTRO DE ACCIDENTES Y ENFERMEDADES PROFESIONALES Nº Acc. / Enf. Nombre del Accidentado Fecha Peligros Área o Sección Días de Licencia Puesto de Trabajo 01 Corte menor 04FEB18 Brayan Cardoza Físico Preparación Operador 0 02 Quemadura 12NOV18 Luis Pérez Físico Horneo Operador 1 03 Caída 22MAR19 Marlon Arriaga Físico Bodega Operador 2 04 Lesión Cuero 19ABR19 Samuel Vargas Físico Mezclado Operador 15 Cabelludo 05 REGISTRO DE AUDITORIAS Nº Fecha Nombre del Auditor Área o Sección Observaciones 01 01MAR18 Luis Coronado Planta General Se noto que los colaboradores no tienen redecilla de protección. 02 01AGO18 Luis Pérez Planta General En el área de horneo no se usan guantes de protección. 03 22FEB19 Luis Coronado Planta General El piso de mantiene mojado, podrían existir resbalones o incidentes. P á g i n a 9 | 21 PASO 2: Informaciones Preliminares Necesarias En este paso se deberá obtener información necesaria previo a la evaluación de los riesgos. En esta etapa se decidió diseñar una entrevista previa a la evaluación de riesgos, todo para obtener información necesaria. Igualmente se obtuvieron normas de seguridad usadas. A continuación, se detalla la información. P á g i n a 10 | 21 P á g i n a 11 | 21 PASO 3: Familiarización con el Proceso: En esta fase se observó la operación del área de producción, se aplicó la entrevista anterior y se hicieron anotaciones lo cual sirvió todo para observar cómo se hace el trabajo, qué controles se tienen, qué debería mejorarse, etc. A continuación, un resumen de la información recopilada: P á g i n a 12 | 21 Igualmente, se identifició el diagrama de de recorrido en el lugar se muestra donde se efectúan actividades determinadas y el trayecto seguido por los trabajadores, los materiales o el equipo a fin de ejecutarlas. 12 P á g i n a 13 | 21 PASO 4 y 5: Identificación de Peligros y Controles existentes1 A partir de lo anterior y el juicio crítico se pudo determinar los siguientes peligros con la descripción, causas y controles existentes. Peligro Caídas Descripción La falta de orden y aseo, no usar un calzado adecuado o la iluminación deficiente, entre otras cosas, pueden ser la causa de una caída, cuyas consecuencias no podemos predecir. Tome conciencia de que una caída puede efectivamente transformarse en un accidente muy grave; no crea que las caídas sólo les ocurren a los que andan distraídos y no tienen la experiencia que usted posee en realizar una determinada tarea. Siga los procedimientos de trabajo y verifique el correcto funcionamiento de todos los dispositivos de protección de las máquinas. No se confíe y no actúe en forma permisiva, pensando en que por su experiencia y su habilidad nunca le pasará nada. Atrapamiento Causas Superficies de tránsito sucias (escaleras, pasillos, etc.). · · Suelos mojados y/o resbaladizos (grasas, aceites). Superficies irregulares aberturas. o con · · Desorden. · Calzado inadecuado. · Puntos de Control Limpieza de líquidos, grasa o residuos u otro vertido que pueda caer al suelo. Eliminar del suelo suciedades y obstáculos con los que se pueda tropezar. Instalación de rejillas para evacuación. Colocación de un revestimiento o pavimento de características antideslizantes. Mayor eficacia en la limpieza. Calzado adherente. Falta de iluminación. Máquinas con partes móviles sin protección (amasadora, cortadora, etc.). · Operación incorrecta. · Ropas sueltas, cabello largo suelto y adornos o alhajas (anillos, pulseras, etc.). · · · · Comprobar que los dispositivos de protección son eficaces. Verificar periódicamente la eficiencia de los medios de protección. Utilizar la máquina, herramienta o elemento auxiliar adecuado a cada operación a realizar. Mantener la distancia adecuada frente a las máquinas. Utilizar ropa de trabajo ceñida al cuerpo, cabello largo tomado y retirar todo tipo de adornos (anillos, pulseras, etc.). Generar procedimiento de trabajo. 1https://www.achs.cl/portal/trabajadores/Capacitacion/CentrodeFichas/Documents/prevencion-de-riesgos-en- panaderias.pdf P á g i n a 14 | 21 Cortes Heridas en cualquier parte del cuerpo causada por un instrumento punzocortante o en su efecto lacerador. Traumas directos en el cuerpo, aplicación de fuerza adicional en un miembro del cuerpo lo cual causa dolor y consecuencias. Herramientas defectuosas. Falta concentración. Falta conocimiento. Electrocución de · · · Golpearse por, con o contra objetos materiales o estructuras: · Sujetar o anclar firmemente las estanterías a elementos sólidos, tales como paredes o suelos, y colocar los objetos más pesados en la parte más baja de las mismas. · Señalizar los lugares donde sobresalgan objetos, máquinas o estructuras inmóviles. · Mantener la iluminación necesaria para los requerimientos del trabajo. · Eliminar cosas innecesarias. · Ordenar en los correspondientes. · Mantener vías de tránsito despejadas. · · · · Así como la corriente eléctrica nos brinda beneficios, también existen riesgos asociados a su utilización. Debemos evitar el contacto ya sea directo o indirecto con la electricidad, pues nos exponemos a sufrir graves e incluso fatales accidentes. de Selección y cuidado de cuchillos y utensilios cortantes. Entrenamiento. Mangos bien diseñados, conservados y hojas afiladas. Usar elementos de protección personal. Generar procedimiento de trabajo. No usar elementos de protección personal. · Golpes · Descuido. Falta de concentración. Falta de iluminación. Falta de orden y planificación. Sobrecarga de estanterías. · lugares Contacto directo: parte activa. · Revisar periódicamente la instalación eléctrica. Contacto indirecto: con masas (falta de puesta a tierra, deterioro de aislamiento). · Verificar interruptores diferenciales, accionando pulsadores de prueba una vez al mes. · Utilizar máquinas y equipos que tengan incorporada la tierra de protección. · No intervenir máquinas ni equipos eléctricos. Riesgos de contactos eléctricos: Por instalaciones eléctricas y/o herramientas o máquinas dañadas. P á g i n a 15 | 21 Manipulación de equipos y máquinas con las manos mojadas. Quemadura Ruido Sobreesfuerz os Hay tareas que se desarrollan cotidianamente que implican la posibilidad de contacto con utensilios o superficies calientes, como por ejemplo bandejas u hornos, lo que a su vez puede exponernos a vernos afectados por quemaduras. Otra situación en la que podemos vernos expuestos a riesgos de quemaduras es por proyección de líquidos que estén a altas temperaturas. Contacto con utensilios o superficies calientes (bandejas, hornos, etc.). Las maquinarias y equipos generan ruido y éste puede ocasionar lesiones irreversibles en las personas, sobre todo si los trabajadores se encuentran expuestos a niveles de ruido por sobre lo permitido. Por esta razón, una de las medidas preventivas que se deben tomar es solicitar la evaluación de ruido en el ambiente de trabajo, con el fin de que se constante objetivamente si no se están sobrepasando los límites permitidos establecidos por ley. · Cuando tenga que trasladar materiales, no sobreestime su capacidad física; si necesita ayuda, solicítela y utilice los elementos auxiliares de transporte si los requiere. Asimismo, evite los movimientos repetitivos y mantenga una postura de trabajo correcta. · · · Manipular utensilios con las manos protegidas. Generar procedimientos de trabajo. Proyección de líquidos a temperaturas elevadas. · · · · Generado por maquinaria y equipos. · Incapacidad física. Manejo inadecuado de materiales. Posturas incorrectas de trabajo. Movimientos repetitivos. Falta de elementos · · · · · · Realizar mantención preventiva a máquinas y equipos de trabajo. Solicitar evaluación de ruido en el ambiente de trabajo. Utilizar equipos auxiliares para el movimiento de carga. Respetar cargas máximas según sexo y edad. Generar procedimiento de manejo de materiales. Posibilitar cambios de postura. Solicitar ayuda. P á g i n a 16 | 21 auxiliares de transporte menor (por ejemplo, un carro). Incendios Podemos señalar que el mejor momento para controlar un fuego es antes de que éste se inicie. Por lo mismo, debemos estar alertas respecto de nuestras acciones y del ambiente en el que desarrollamos nuestras actividades, con el fin de evitar el inicio de un fuego que pueda salirse de control y llegar a convertirse en un incendio. Origen eléctrico (instalaciones eléctricas defectuosas o inadecuadas). Llamas abiertas (quemadores, anafes). Acumulación de grasa en campanas y ductos. Descuidos en el control de las fuentes de calor y/o combustibles. · Limpieza periódica campanas. · Mantener bajo control toda fuente de calor o de combustible. · Mantener el orden y el aseo en todos los lugares de trabajo. · La instalación eléctrica debe cumplir con la normativa vigente de servicios eléctricos, en el diseño, instalación, mantención y uso. PASO 6: Evaluación del Riesgo (A través de la discusión de resultados y matriz de evaluación de riesgos) A partir de lo anterior se podrá establecer las categorías para poder evaluar el riesgo, a partir de ello se muestran en las siguientes tablas. Posterior a ello se establece un criterio para cada peligro, clasificándolo como aceptable o muy riesgoso. P á g i n a 17 | 21 de Probabilidad de ocurrencia según su Frecuencia: VALOR FRECUENCIA DESCRIPCIÓN 1 Improbable Nunca ha ocurrido o no hay registro que haya ocurrido en la industria o en la Empresa. 2 Remoto Puede haber ocurrido en la industria pero no en la Empresa. 3 Ocasional Ha ocurrido en la Empresa pero no en nuestra gerencia. 4 Probable Puede ocurrir en nuestra gerencia, pero no en ésta instalación. 5 Muy Probable Ha ocurrido en nuestra gerencia y puede ocurrir en ésta instalación. Clasificación del riesgo según su gravedad VALOR FRECUENCIA DESCRIPCIÓN 1 Muy Bajo Daños que se pueden reparar fácilmente, algo trivial sin mayor relevancia. 2 Bajo Impacto que afecta un recurso de manera baja, permitiendo recuperarse en un lapso de un par de días. 3 Medio Impacto que afecta un recurso natural permitiendo que este se recupere por sí mismo en un período de 12 meses. 4 Alto Impacto que afecta un recurso natural permitiendo que con medidas externas de intervención se recupere en un período de 12 meses. 5 Muy Alto Impacto que ocasiona daño permanente al recurso natural sin permitir su recuperación. P á g i n a 18 | 21 Matriz de Riesgos MATRIZ DE RIESGOS RIESGO Probabilidad (Ocurrencia) Gravedad (Impacto) Valor del Riesgo Nivel de Riesgo Caida del individuo Atrapamiento del individuo Cortes a miembros Golpes Exposición a Electrocución Quemaduras Ruido Sobreesfuerzo Incendio 3 2 4 3 4 3 4 2 2 2 3 3 2 3 5 4 3 5 6 6 12 6 12 15 16 6 10 Apreciable Apreciable Importante Apreciable Importante Muy grave Muy grave Apreciable Importante P á g i n a 19 | 21 PASO 7: Publicación de resultados. El último paso es la representación de los riesgos en un plano, donde todas las personas sepan los riesgos que pueden encontrar en su lugar de trabajo, se muestra la leyenda, así como el documento oficial que acompañará para ser informado a los colaboradores. MAPEO DE RIESGOS Planta de Producción D-G1 1.3.01 Rev.:01 P á g i n a 20 | 21 MAPEO DE RIESGOS Planta de Producción D-G1 1.3.01 Rev.:01 P á g i n a 21 | 21