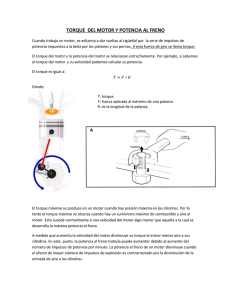

Banco de ensayos para motores de combustión interna y curvas características

Anuncio