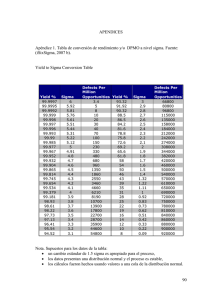

Dr. Primitivo Reyes Aguilar Mail: [email protected] 1 Contenido 1. 2. 3. 4. 5. 6. 7. 8. 9. Introducción Despliegue de Seis Sigma en la empresa Gestión de procesos en la empresa Gestión de proyectos y liderazgo Fase de Definición Fase de Medición Fase de Análisis Fase de Mejora Fase de Control 2 1. Introducción 3 1. Introducción Antecedentes de Seis Sigma Definición de Seis Sigma Las metodologías Seis Sigma Interpretación estadística y Métricas para Seis Sigma 4 Antecedentes de Seis Sigma En 1981 Bob Gavin director de Motorola, estableció el objetivo de mejorar 10 veces el desempeño en un periodo de 5 años. En 1985 Bill Smith en Motorola concluyó que si un producto se reparaba durante la producción, otros defectos quedarían escondidos y saldrían con el uso del cliente. Adicionalmente si un producto se ensamblaba libre de errores, no fallaba en el campo 5 Antecedentes de Seis Sigma En 1988 Motorola ganó el premio Malcolm Baldrige, y las empresas se interesaron en analizarla. Mikel Harry desarrolla la estrategia de cambio hacia Seis Sigma, sale de Motorola e inicia el “Six Sigma Research Institute” con la participación de IBM, TI, ASEA y Kodak. La metodología se expandió a Allied Signal, ASEA, GE, Sony, Texas Instruments, Bombardier, Lockheed Martin, ABB, Polaroid y otras. 6 Beneficios de Seis Sigma Reducciones de costo (menos defectos y errores) Mejoras en las utilidades y la productividad Mejora en la satisfacción del cliente (lealtad y participación de mercado) Reducciones de tiempos de ciclo Cambios culturales 7 Razones por las que funciona SS Liderazgo de la dirección Un método disciplinado utilizado (DMAIC) Conclusión de proyectos en 3 a 6 meses Medición clara del éxito con reconocimientos Infraestructura de personal entrenado (Black Belts, Green Belts) y bases de datos cuantitativas Enfoque al proceso y al cliente Aplicación de Métodos estadísticos adecuados 8 Seis Sigma como estrategia Es una estrategia de mejora de negocios que busca encontrar y eliminar causas de errores o defectos en los procesos de negocio enfocándose a los resultados que son de importancia crítica para el cliente Es una estrategia de gestión que usa herramientas estadísticas y métodos de proyectos para lograr mejoras en calidad y utilidades significativas 9 Metodologías Seis Sigma Seis Sigma DMAIC Diseño para Seis Sigma DFSS Utilizada para reducción de errores o defectos Utilizada para desarrollo de innovaciones y nuevos productos Lean Sigma Utilizada para reducir el Muda en las operaciones (desperdicios de espacio, tiempo, recursos y errores) 10 Las fases DMAIC de 6 Sigma Definición Proyecto Seis Sigma Medición Análisis Control Mejora 11 Las fases de Seis Sigma (DMAIC) Definir: seleccionar el problema o situación “Y” a ser mejorada para reducir errores (Y = f(X1, X2, ..., Xn) Medir: diagnosticar la situación actual (Y y X’s) Analizar: identificar la causa raíz de los defectos X’s Mejorar: reducir la variabilidad o eliminar la causa Control: controles para mantener la mejora 12 Modelo DFSS - DMADV Definir: metas del proyecto y necesidades del cliente Medir: Identificar necesidades del cliente y especificaciones Analizar: Determinar y evaluar las opciones del diseño o alternativas de innovación Diseñar: Desarrollar los procesos y productos para cumplir los requerimientos del cliente Verificar: Validar y verificar el diseño o innovación 13 Las fases de Lean Sigma (DMAIC) Definir: seleccionar el problema o situación “Y” a ser mejorada para reducir Muda (Y = f(X1,..., Xn) Medir: diagnosticar la situación actual (Y y X’s) Analizar: identificar la causa raíz de los defectos X’s Mejorar: reducir la variabilidad o eliminar la causa Control: controles para mantener la mejora 14 Interpretación estadística y métricas para Seis Sigma 15 Distribución gráfica de la variación – Curva normal LAS PIEZAS VARÍAN DE UNA A OTRA: TAMAÑO TAMAÑO TAMAÑO TAMAÑO Pero ellas forman un patrón, tal que si es estable, se denomina distr. Normal SIZE TAMAÑO TAMAÑO LAS DISTRIBUCIONES PUEDEN DIFERIR EN: UBICACIÓN TAMAÑO DISPERSIÓN TAMAÑO FORMA TAMAÑO . . . O TODA COMBINACIÓN DE ÉSTAS 16 Estadísticas Básicas Medidas de tendencia central Media (promedio de datos) Moda (el valor que más se repite) Mediana (el valor intermedio con datos ordenados) Medidas de dispersión Rango (valor mayor – valor menor) Desviación estándar (medida de dispersión) Coeficiente de variación (Desv. Est. / media * 100) para comparar variación de dos grupos de datos diferentes 17 Histograma de Frecuencia • Permite ver la distribución de la frecuencia con la que ocurren las cosas en los procesos de manufactura y administrativos. •La variabilidad del proceso se representa por el ancho del histograma, se mide en desviaciones estándar o , ± 3 cubre el 99.73%. LIE LSE DEFINICION Un Histograma es la organización de un número de datos muestra que nos permite visualizar al proceso de manera objetiva. 18 La distribución Normal Estándar Tiene media 0 y desviación estándar de 1. El área bajo la curva desde +- infinito vale 1. La distribución normal es simétrica, cada mitad tiene área 0.5. La escala horizontal de la curva se mide en desviaciones estándar, su número se describe con Z. Para cada valor Z se asigna una probablidad o área bajo la curva mostrada en la Tabla de distribución normal 19 La Distribución Normal Estándar La desviación estándar sigma representa la distancia de la media al punto de inflexión de la curva normal X x-3 x-2s x-s x x+s x+2s x+s3 z -3 -2 -1 0 1 2 3 20 Características de la Distribución Normal 68% 34% 34% +1s 95% +2s 99.73% +3s 21 El valor de Z Determina el número de desviaciones estándar entre algún valor x y la media de la población, mu Donde sigma es la desviación estándar de la población. z= x22 Área bajo la curva normal ¿Cuál es la probabilidad de que una batería dure entre 86.0 y 87.0 horas? 85.36 86 87 0 1 Área bajo la curva normal ¿Que porcentaje de las baterías se espera que duren 80 horas o menos? Z = (x-mu) / s Z = (80-85.36)/(3.77)= - 5.36/ 3.77 = -1.42 P(Z) = distr.norm.estand(-1.42) = 7.78% 80 -1.42 85.36 0 Interpretación de Sigma y Zs LSE Especificación superior LIE Especificación inferior Z s xi La desviación estándar sigma representa la distancia de la media al punto de inflexión de la curva normal _ X p = porcentaje de partes fuera de Especificaciones ¿Qué es Sigma? ( ) Sigma es un concepto estadístico que representa cuanta variación hay en un proceso respecto a los requerimientos del cliente 0 – 2 sigmas, dificultades para cumplir reqs. 2 – 4.5 sigmas, se cumple la mayoría de reqs. 4.5 – 6 sigmas, cumplimiento total a requerimientos. Un proceso 6 tiene rendimiento del 99.9997% 26 ¿Por qué es importante lograr niveles de calidad Seis Sigma Un 99.9% de rendimiento equivale a un nivel de calidad de 1 sigma, representa 10 minutos sin transmisión de TV o 10 minutos sin línea telefónica por semana 27 Definición estadística de Seis Sigma Con 4.5 sigmas se tienen 3.4 ppm Media del proceso Corto plazo Largo Plazo 4.5 sigmas La capacidad Del proceso Es la distancia En Sigmas de La media al LSE 3.4ppm -6 LIE - Límite inferior de especificación -5 -4 -3 -2 -1 0 +1 +2 +3 +4 +5 +6 El proceso se puede recorrer 1.5 sigma en el largo plazo LSE - Límite Superior de especificación 28 2. Despliegue de Seis Sigma en la empresa 29 2. Despliegue de Seis Sigma Análisis FODA Organización de apoyo para Seis Sigma Contribuciones de los gurús de la calidad a Seis Sigma 30 Análisis FODA - SWOT (fuerzas, debilidades, oportunidades y amenazas) Fuerzas: Algo en lo que la empresa es buena para hacer Patentes, experiencia, habilidades, recursos clave, tecnología, posición en el mercado, reputación Debilidades: Algo que le falta a la empresa o es una condición en la queda en desventaja Poco flujo de caja, tecnología obsoleta, altos costos indirectos, sin personal calificado, imagen de mala calidad 31 Análisis FADO - SWOT (fuerzas, amenazas, debilidades y oportunidades) Oportunidades: Situaciones ventajosas externas del entorno tales como mercado, económicas u otras que la empresa puede aprovechar para crecer o mejorar su desempeño Amenazas: Situaciones externas del entorno en relación a los mercados, clientes, industria, reglamentaciones, etc. que pueden afectar negativamente los resultados de la empresa 32 Enlace de proyectos con metas organizacionales Los proyectos seleccionados deben estar alineados con las metas y objetivos organizacionales Revisar la capacidad de cambio y mejora de sistemas ¿Qué tan efectivos somos para manejar cambios? ¿Qué tan bien manejamos los procesos multifuncionales? ¿Se tiene conflictos con Seis Sigma? 33 Organización para Seis Sigma 34 Roles en Seis Sigma Champions Son representantes de la alta dirección que controlan y asignan recursos para promover mejoras, se involucran en todas las revisiones de proyectos en su área de influencia. Reciben entrenamiento general en 6 sigma Propietarios de procesos: Coordinan actividades de mejora de procesos y monitorea los avances, trabaja con Black Belts para mejorar los procesos bajo su responsabilidad, a veces actúan como Champions 35 Roles en Seis Sigma Patrocinadores ejecutivos (Sponsors) Son líderes que comunican, guían y dirigen el despliegue exitoso de Seis Sigma Reciben entrenamiento general en Seis Sigma, sus herramientas y métodos Master Black Belts Tienen puestos enfocados a la mejora, con habilidades demostradas como Black Belt y habilidades de asesoría, instrucción, educación y promoción Son responsables de apoyar a los Black Belts 36 Roles en Seis Sigma Black belts: Promotores de proyectos de mejora Seis Sigma Instructores del personal en la empresa Apoyo al personal en proyectos locales Seis Sigma Identifica oportunidades de mejora Influye y promueve el uso de herramientas y estrategias Seis Sigma Actúan como asesores y consultores 37 Roles en Seis Sigma Green Belts: Pueden ser Black Belts en entrenamiento, manejan las herramientas estadísticas y de solución de problemas para los proyectos con impacto financiero y a clientes Están bajo la tutela de los Black Belts Líderes de proyecto en su área Miembros de equipos multidisciplinarios Seis Sigma 38 Reconocimiento y refuerzo Se debe dar reconocimientos tangibles e intangibles por las mejoras alcanzadas a todos los miembros participantes El lograr ahorros y publicarlos ayuda a mejorar la moral de los miembros de los equipos de proyectos Un sistema adecuado de reconocimientos reforzará la búsqueda y realización de proyectos de mejora 39 3. Gestión de Procesos de negocio 40 3. Gestión de procesos Enfoque de procesos Métricas de desempeño Voz del clientes QFD y Benchmarking 41 Sistemas y procesos Sistemas un conjunto de procesos interrelacionados que persiguen un propósito específico Proceso es la organización de recursos y actividades interrelacionadas que transforman entradas en salidas. Se usa la retroalimentación para mejorar el desempeño 42 Funciones vs proceso Proceso de negocio (---) vs Función organizacional (O) Ventas y Mktg. Ingeniería Admón. Finanzas Operaciones Recursos Humanos Tecnologías Información Ejecutivos Staff Gerentes Ingenieros Supervisores Operadores Entrada Salida 43 Enfoque de procesos 44 Procedimiento Especificación de la forma en que se realiza alguna actividad Eficacia Capacidad para alcanzar resultados deseados ISO 9001:2000 Entrada PROCESO Conjunto de actividades (Incluyendo recursos) interrelacionadas o que interactúan Salida PRODUCTO Eficiencia Resultados contra recursos empleados Actividades de medición y seguimiento ISO 9004:2000 45 Métricas de desempeño de procesos Efectividad: que tan bien la salida cubre los requisitos del cliente Eficiencia: la habilidad de ser efectivo al menor costo Adaptabilidad: la habilidad para permanecer efectivo y eficiente a pesar del cambio 46 Métricas de desempeño de proceso KIPVs de proveedores: costo, calidad, beneficios y disponibilidad KPOVs de procesos: costo, calidad, características y disponibilidad CTQs, DPMOs, rendimiento, Sigma del proceso, Throughput; utilidades, crecimiento y participación de mercado 47 ¿Cuánto, Cuáles Indicadores, eficiencia, eficacia ¿Con qué? Recursos, cap. ENTRADAS: INSUMOS, INFORMACIÓN ¿Con quien? Personal involucrado ACTIVIDADES SALIDAS: PRODUCTOS, INFORMACIÓN ¿Cómo? Procedimientos y métodos 48 Mapa de procesos SIPOC Mapa de proceso SIPOC (Proveedores, Entradas, Salidas, Clientes) Entradas Procesos y sistemas Salidas Proveedores Clientes Retroalimentación Retroalimentación Banco de información 49 50 Diagrama de pulpo - Procesos COPs 51 52 Símbolos de diagrama de flujo Proceso Desición Documento Datos Proceso Predefinido Preparación Operación Entrada Manuales Conector Con. página Display Almacen Terminador 53 Inicio Paso 1 Paso 2A Paso 2B Paso 2C Paso 3 ¿Bueno? Retrabajo No Fin Sí 54 Diagrama de Flujo Físico Muestra distancias y movimientos Edificio A Edificio B 55 56 Actividades con valor agregado Actividades sin valor agregado 57 Visita al consultorio médico Espera Espera 58 Esperar al dependiente Pedir artículo Dependiente pregunta por art. Búsqueda de artículo Transporte de artículo Entregar artículo al cliente Inspección por el cliente Elaboración de factura Empaque del artículo Verificación de vigilancia 15 min. 2 min. 5 min. 20 min. 5 min. 2 min. 5 min. 10 min. 5 min. 5 min. NAV AV NAV NAV NAV AV NAV NAV AV NAV Sólo el 12% de actividades agregan valor al servicio 59 Beneficios de la mejora de procesos Reducción de los costos Mejora del tiempo de entrega Mejoras incrementales Calidad en el servicio Calidad en el producto 60 Tipos de clientes Clientes internos: Es el personal interno afectado por el producto o servicio generado (siguiente operación) Clientes externos: Usuarios finales, compran o usan el producto para su uso Intermediarios, compran el producto para su reventa, Grupos impactados, no compran ni usan el producto modificación o ensamble para venta al usuario final pero son impactados por el. 61 Modelo de Kano Comprender lo que los clientes quieren puede clasificarse en tres categorías en este modelo Deleitadores Satisfactores Insatisfactores Deleitadores Satisfacción Del cliente Satisfactores Desempeño Insatisfactores 62 Ejemplos de requerimientos del cliente y variables clave de salida Entregas a tiempo Pedidos completos Exactitud y legibilidad en estados de cuenta Tiempo de respuesta Oportunidad de facturación Apoyo en la solución de problemas Cortesía Muchas salidas clave del proceso son orientadas al cliente pero otras son orientadas a cumplir con requerimientos legales o económicos 63 Escuchar la Voz del cliente La voz del cliente describe sus percepciones de los CTQs en relación con el producto o servicio que recibe 64 Escuchar su voz de forma reactiva La información llega a la empresa se tome o no acción Quejas, devoluciones, garantías, descuentos Con este se inicia 65 Escuchar su voz de forma proactiva Se busca la información con el cliente Investigación de mercados, entrevistas a clientes, encuestas Identificar las caract. Importantes para el cliente 66 Grupos de interés Para Seis Sigma el propietario del proceso es el responsable de un proceso, el BB coordina la mejora con todos los grupos de interés ACCIONISTAS O PROPIETARIOS PROCESOS INTERNOS DE LA EMPRESA CLIENTES SOCIEDAD PROVEEDORES ADMINISTRACIÓN Y EMPLEADOS 67 Matriz de Causa Efecto 1 Actividad A 2 Actividad B 3 Actividad C 5 Actividad D 10 Actividad E 9 Final 11 13 15 12 14 4 7 8 6 9 9 8 6 7 8 Requisito Requisito Requisito Requisito Requisito Requisito Requisito Requisito Requisito 10 10 6 7 8 0 Requisito 10 9 10 6 4 4 Ordenando los números resultantes se observa que: 8 Requisito Entradas del Proceso 9 Trato Salidas o CTQ’s 10 Exactitud Importancia del Ciente Respuesta Lista para el Pareto Total 262 252 218 171 168 104 Las actividades A, B y C son importantes. Ahora se evalúan los planes de control para sus variables clave (KPIV’s) 68 Despliegue de la función de calidad – QFD El QFD proporciona un método gráfico para expresar las relaciones entre los requerimientos del cliente y las características de diseño, forma la matriz principal El QFD permite organizar los datos de requerimientos y expectativas del cliente en una forma matricial denominada la casa de la calidad. Proceso muy lento (toma meses) 69 Casa de la calidad (QFD) Peso normalizado Peso Ponderado punto de venta Dificultad para lograr la meta Meta Relación de mejoramiento Números de Prioridad Especs. de la empresa Especs. de la competencia Meta de la empresa % Relativo Nums. De Prioridad Desempeño de la competencia. Relaciones entre las necesidades del cliente y las caract. de diseño del producto Desempeño actual Necesidades del cliente Características de diseño del producto Importancia para el cliente Correlaciones Técnicas Esto da como resultado la identificación de las especificaciones críticas de diseño del producto de acuerdo a la prioridad 70 Benchmarking Proporciona mediciones del desempeño de una empresa comparados con la competencia, o con el mejor en el área, es importante para identificar áreas de oportunidad de mejora a nivel negocio u operativo. 71 Gestión de Proyectos Seis Sigma 4. Gestión de proyectos 72 4. Gestión de proyectos Definición y características de proyectos Costos de calidad Análisis de costo beneficio y riesgos en los proyectos Programación y monitoreo de proyectos Trabajo en equipo 73 Gestión de proyectos – Etapas Planeación – decidir que hacer Programación – decidir cuando hacerlo Control - Asegurar que se obtienen los resultados planeados 74 Definición de proyecto Un proyecto es una serie de actividades y tareas con un objetivo específico, fechas de inicio y terminación y recursos consumidos (tiempo, dinero, personal y equipos). Su gestión se enfoca a lograr: Las metas y objetivos específicos En el desempeño o tecnología deseados Dentro de las restricciones de tiempo y costo Con los recursos asignados 75 Características de los proyectos exitosos El problema está referido a un área clave del negocio El problema está relacionado con un proceso claro con inicio y fin identificables Se pueden identificar los clientes que usan las salidas del proceso Hay un apoyo adecuado de la organización 76 Problemas encontrados en los proyectos No relevante a clientes o a necesidades del negocio Tiempo muy largo; sin autoridad para asignar recursos suficientes Difícil colección de datos No se pueden identificar los errores o defectos El proceso no es repetitivo El proceso puede ser cambiado Se establece el síntoma como el problema 77 Costos de calidad Los costos de calidad son un vehículo para evaluar los esfuerzos de control de costos e identificar oportunidades de reducción de costos por medio de mejoras al sistema Las categorías de los costos de calidad son: Costos Costos Costos Costos de de de de prevención evaluación falla interna falla externa 78 Costos de calidad óptimos C O S T O S E R V . Al infinito Costo total de calidad Costo de falla Costo de evaluación Más prevención CALIDAD DE CONFORMANCIA 100% 79 Beneficios financieros de los proyectos – análisis costo beneficio Realizado para obtener la aprobación del proyecto por la dirección, se siguen los pasos siguientes: Identificar los beneficios del proyecto Expresarlos en monto, tiempo y duración Identificar los factores de costo del proyecto incluyendo materiales, personal, recursos Determinar la ganancia neta 80 Beneficios financieros de los proyectos – Índices financieros Periodo de pago = Inversión inicial / Beneficios anuales Valor presente neto (NPV), + invertir; - no invertir Tasa interna de retorno IRR Retorno sobre los activos (ROA) = Ingreso neto / Activos aplicados Retorno sobre la inversión (ROI) = Ingreso neto por el proyecto / Inversiones 81 Análisis de decisiones en proyectos Evaluar áreas potenciales de riesgo de negocio como: Cambios en la tecnología Competencia Falta de materiales Regulaciones y problemas de seguridad e higiene Regulaciones y problemas ambientales 82 PERT (Program evaluation review technique) EJEMPLO: Cambio de oficinas Actividad A B C D E F G H I J Tiempo de la Descripción Predecesores Actividad en semanas Seleccionar sitio nuevo 3 Crear plan org. Y financiero 5 Det. Req. De personal B 3 Diseñar instalación A,C 4 Construir el interior D 8 Sel. personal a transferir C 2 Contratar nuevos empl. F 4 Trasladar registros, pers. F 2 Arreglos con bancos B 5 Capacitar nuevo personal H, E, G 3 RUTA CRÍTICA - La secuencia de actividades más larga que nos llevan del nodo de inicio al nodo de terminación ACTIVIDADES CRÍTICAS - Actividades dentro de la ruta crítica. D= 4 5 2 E = 8 A = 3 F = 2 6 H= 2 4 1 J= 3 7 9 G= 2 8 B = 5 C= 3 I= 5 3 ANALISIS DE SENSIBILIDAD - Permite ver el tiempo de inicio más próximo (TIP) y el tiempo de terminación más próximo de cada actividad (TTP) sin afectar la solución presente. t = Tiempo esperado de duración de la actividad 83 Gráfica de Gantt ID 1 2 3 4 5 ACTIVIDAD A B C D E INICIO FIN DURACION 21/04/2003 25/04/2003 1 Sem. 21/04/2003 02/05/2003 2 Sem. 21/04/2003 23/04/2003 0.5 Sem. 21/04/2003 23/05/2003 5 Sem. 21/04/2003 09/05/2003 3 Sem. Apr 2003 18 19 20 21 22 23 24 25 26 27 28 29 84 30 1 Documentación del proyecto El documento inicial es el Project Charter del proyecto para lograr un objetivo de mejora, incluye objetivos, plan del proyecto, presupuesto y aprobación Posteriormente se elabora el programa de actividades del proyecto 85 Revisión de proyectos Las revisiones son efectuadas por el comité ejecutivo, considera los factores siguientes: La adecuación del personal, tiempo, equipo y dinero La efectividad del proyecto total, en base a reportes intermedios y final Efectividad de acciones correctivas 86 Equipos de trabajo El estilo participativo de dirección asegura el involucramiento del personal en el proceso de mejora Beneficios de los equipos de trabajo para la empresa: La experiencia y habilidades de los diferentes empleados enriquece la del grupo y se tiene acceso inmediato Pueden atacar problemas mayores que como individuos Pueden comprender completamente el proceso a mejorar El equipo se auto soporta y coopera en los proyectos 87 Reconocimiento a miembros del equipo Al finalizar el proyecto Seis Sigma se debe dar un reconocimiento a los participantes: Materiales Cheque, viaje, bono Despensa, comida, publicidad Intangibles Satisfacción, amistad, aprendizaje, agradecimiento, prestigio 88 Proceso del cambio El modelo clásico tiene tres fases: Descongelamiento: de los patrones y prácticas actuales, se presenta la resistencia al cambio Movimiento: mover al personal a las nuevas formas, prácticas o arreglos Recongelamiento: una vez cumplida la meta donde quiere estar la empresa Los esfuerzos para hacer el cambio nunca terminan 89 Proceso del cambio Resistencia al cambio, se presenta por el miedo perder el empleo miedo a lo desconocido, entre las estrategias para tratar la resistencia se tienen: Capacitar y comunicar el cambio Involucrar a los empleados en el proyecto Hacer esfuerzos para soportarlo como consejos y capacitación Hacer arreglos negociados para el cambio Usar manipulación para obtener apoyo Usar amenazas o fuerza directa 90 Agente de cambio Es la persona o grupo que actúa como catalizador y asume la responsabilidad para gestión del cambio Si es un promotor, apoya los esfuerzos del cambio con fondos, staff y recursos Los agentes de cambio pueden ser internos o externos 91 5. Metodología Seis Sigma Fase de Definición 92 5. Fase de Definición Propósitos Voz del cliente y CTQs Selección inicial del proyecto Project Charter Definición del problema 93 Fase de Definición - Propósitos Selección inicial del proyecto Identificar a los clientes del proceso o producto afectados Definir las CTQs (características críticas para la calidad) desde la perspectiva del cliente Definir el alcance del proyecto en un nivel específico manejable (Team Charter) Desarrollar una Declaración Refinada del Problema Documentar las actividades en programa del Proyecto 94 Identificación del cliente En términos simples, un cliente es el receptor de un producto o servicio. 95 Definición de los CTQs Las características del producto/servicio que son importantes para el cliente desde el punto de vista del cliente Documento sin errores Calidad Legibilidad adecuada Del Producto Calidad del Servicio Trato e interacción Confiabilidad Velocidad de respuesta Precio original bajo Precio Relación de valor Garantía 96 Selección inicial del proyecto Selección inicial del proyecto Debe tener amplia aceptación por los involucrados Simple pero no trivial Seleccionar alcance corto para mostrar beneficios (3-4 meses) Dentro del control del equipo Considerar restricciones de tiempo y recursos 97 Revisión del enfoque del proyecto ¿Se relaciona el proyecto con las necesidades del cliente? ¿El proyecto está alineado con la satisfacción de sus necesidades? 98 Identificando al equipo de proyecto Seis Sigma Líder del equipo (Black Belt) Miembros (Green Belts) Asesor (Master Black Belt) Patrocinador (Champion, Sponsor) 99 Definición de Project Charter Es un acuerdo entre la dirección y el equipo, estableciendo que se espera de ellos El Project Charter Clarifica que se espera del equipo Mantiene enfocado al equipo Alinea los proyectos a las prioridades de la empresa Transfiere el proyecto del Champion y Promotor al equipo del proyecto 100 Project Charter La propuesta del proyecto debe incluir: Caso de negocio (impacto financiero) Enunciado del problema Alcance del proyecto (límites) Establecimiento de metas Rol de los miembros del equipo Metas intermedias y productos finales Recursos requeridos 101 Project Charter - Ejemplo Descripción general del problema Alcance Meta medible Sigmas Recursos Nombre, Rol Otros participantes Costos y beneficios Fechas arranque y final por cada fase DMAIC Impacto financiero Beneficios estimados Costos estimados 102 Análisis de personal afectado por el proyecto (stakeholders) Personal impactado por los cambios: Gerentes y personal relacionado con el proceso Clientes, proveedores, finanzas Es necesario establecer un plan de comunicación sobre el proyecto Negociar las responsabilidades de los diversos grupos en el proyecto y emitir una matriz de responsabilidades 103 Definición del problema Se debe definir claramente el problema (proyecto) Las descripciones del problema a veces son vagas Se tiene la tendencia a trabajar en un síntoma y no en el problema Un problema es la brecha entre lo que es y lo que debe ser La definición del problema debe tener elementos medibles. Se debe tener un meta a alcanzar en fecha 104 Definición del problema 105 Ejemplo de definición del problema Y = f(X’s) La gente no está lo suficientemente sana X1 = Curar la enfermedad X2 = Curar el cáncer X3 = Curar el cáncer de pulmón Sería difícil encontrar una cura si no hay definición 106 La clave se Seis Sigma – Identificar y controlar las X’s para satisfacer CTQs Obtener limones frescos recién exprimidos Cómo se transportan los limones Dónde se cultivan los limones Y = ƒ(X1, X2, X3, X4) Transportar los limones involucra estas Xs: Y = ƒ(X1, X2) Tiempo de tránsito entre agricultor y mayorista Tiempo de tránsito del mayorista al puesto El alcance del proyecto debe estar limitado a los factores que representan la principal diferencia : Tiempo de tránsito del mayorista al puesto Y = ƒ(X1) 107 Relaciones de sigmas En base al rendimiento Yrt, la probabilidad de uno o más errores es: P(d) = 1- Yrt Si se tiene FPY = 95% P(d) = 0.05 Entonces la Z a largo plazo se encuentra en tablas como Zlt = 1.645 sigma y por tanto la Zst a corto plazo es: Zst = 1.645 + 1.5 (corrimiento) = 3.145 108 Métricas de referencia Defectos por unidad DPU Defectos por millón de oportunidades Tiempo promedio de cuentas por cobrar Líneas de programa de software sin error Reducción en desperdicios 109 Salidas – Fase de definición Salidas: Una definición clara de la mejora a lograr y qué se va a medir, un mapa del proceso, lista de CTQs y un programa de trabajo Project Charter incluyendo metas y beneficios del proyecto tiempos y recursos presupuestados Los procesos y variables clave involucradas Métricas en relación a indicadores actuales Requerimientos del cliente Plan de trabajo 110 6. Metodología Seis Sigma Fase de medición 111 6. Fase de Medición Propósitos y salidas Plan de colección de datos Herramientas de la fase de medición Capacidad de sistemas de medición Capacidad de procesos 112 Fase de medición Propósitos: Determinar req. de información para el proyecto Definir las Métricas de los indicadores del Proceso Identificar los tipos, fuentes y causas de la variación en el proceso Desarrollar un Plan de Recolección de Datos Realizar un Análisis del Sistema de Medición (MSA) Llevar a cabo la recolección de datos Salidas Diagnóstico de la situación actual del problema 113 Tipos de información para proyectos Atributos PASA Variables NO PASA ORDEN DE ENVIO CIUDAD 1 3 10 2 UNIDAD DESCRIPCION $10.00 $1.50 $10.00 $5.00 Tiempo TOTAL $10.00 $4.50 $10.00 $10.00 Error 114 Plan de recolección de datos Un plan de Recolección de Datos relacionada con las CTQs de interés es la documentación de: Qué información se va a recolectar Por qué se necesita Quién es responsable Cómo se va a recolectar Cuándo se va a recolectar Dónde se va a recolectar 115 Definiciones operativas El Plan de Recolección de Datos debería de basarse en las Definiciones Operativas medibles: Definiciones Operativas ya desarrolladas para los clientes CTQs – las “Ys” Se necesita desarrollar Definiciones Operativas para el proceso “Xs” Y = ƒ(X1, X2, X3, X4…Xn) CTQ Proveedor/Entrada/Proceso 116 117 Las 7 herramientas estadísticas Diagrama de Causa efecto – para identificar las posibles causas a través de una lluvia de ideas, la cual se debe hacer sin juicio previos y respetando las opiniones. Diagrama de Pareto – para identificar prioridades Diagrama de Dispersión – para analizar la correlación entre dos variables, se puede encontrar: Correlación positiva o negativa Correlación fuerte o débil Sin correlación. 118 Las 7 herramientas estadísticas Hoja de verificación – para anotar frecuencia de ocurrencias de los eventos (con signos |, X, *, etc.) Histogramas – para ver la distribución de frecuencia de los datos Las cartas de control de Shewart – para monitorear el proceso, prevenir defectivos y facilitar la mejora Cartas de control por atributos y por variables 119 Las 7 herramientas estadísticas Estratificación – para separar el problema general en los estratos que lo componen, por ejemplo, por áreas, departamentos, productos, proveedores, turnos, etc.. Diagrama de flujo – para identificar los procesos, las características críticas en cada uno, la forma de evaluación, los equipos a usar, los registros y plan de reacción, se tienen: Diagramas de flujo de proceso detallados Diagramas físicos de proceso Diagramas de flujo de valor 120 Hoja de verificación Se utiliza para reunir datos basados en la observación del comportamiento de un proceso con el fin de detectar tendencias, por medio de la captura, análisis y control de información relativa al proceso DIA DEFECTO 1 2 Tamaño erróneoIIIII I IIIII Forma errónea I III Depto. Equivocado IIIII I Peso erróneo IIIII IIIII IIIII I III Mal Acabado II III TOTAL 25 20 3 IIIII III III I IIIII III I 21 4 TOTAL IIIII II 26 II 9 I 8 IIIII IIIII 37 I 7 87 21 121 Estratificación DEFINICION Clasificación de los datos o factores sujetos a estudio en una serie de grupos con características similares. 122 Diagrama de Pareto Lo primero es lo primero es el pensamiento detrás del diagrama de Pareto. Enfocar los recursos al problema principal desde la izquierda y continuar hacia la derecha. La línea acumulativa contesta la pregunta ¿Qué clases de defectos constituyen el 80%? 100 90 80 70 60 50 40 30 20 10 0 a b c d e 123 Diagrama de Pareto EJEMPLO: Se tienen los errores siguientes: A. Ortografía 20 B. Sintaxis 60 C. No legible 80 D. Cantidad equiv. 30 E. Mal impresa 10 Construir un diagrama de Pareto y su línea acumulativa 124 Carta de tendencia y Diagrama de dispersión Es una gráfica de línea (Excel) mostrando el comportamiento de una variable (ventas, producción, desperdicio, etc. ) contra el tiempo (meses, días, etc.) El diagrama de dispersión muestra en una gráfica de coordenadas (X,Y) la relación que existe entre dos variables (X y Y) La correlación indica el grado de dependencia de las variables X y Y en el diagrama de dispersión 125 Capacidad de Proceso 126 LSE Especificación superior LIE Especificación inferior Z s xi _ X p = porcentaje de partes fuera de Especificaciones 127 Teoría del camión y el túnel El túnel (especificación) tiene 9' de ancho. El camión (variación del proceso) tiene 10’ y el chofer es perfecto. ¿Pasaría el camión? NO, la variabilidad del proceso es mayor a la especificación. El proceso debe estar en control, tener capacidad y estar centrado Ancho 9´ Nigel´s Trucking Co. 128 Capacidad del proceso – Fracción defectiva Zi Zs = = LIE - Media del proceso Desviación Estándar LSE - Media del proceso Desviación Estándar La fracción defectiva se calcula con las tablas de distribución normal P(Zi) = Área en tabla (-Z) P(-Zs) = Área en tabla Fracción defectiva = P(Zi) + P(Zs) 129 Cálculo de la capacidad del proceso Habilidad o capacidad potencial Cp = (LSE - LIE ) / 6 Debe ser 1 para tener el potencial de cumplir con especificaciones (LIE, LSE) Habilidad o capacidad real El Cpk debe ser 1 para que el proceso cumpla especificaciones Cpk = Menor | ZI - ZS | / 3 130 Capacidad de procesos bajo Seis Sigma Motorola notó que muchas operaciones en productos complejos tendían a desplazarse 1.5 sobre el tiempo, por tanto un proceso de 6 a la larga tendrá 4.5 hacia uno de los límites de especificación, generando 3.4 DPMOs (defectos por millón de oportunidades) 131 Capacidad de Proceso Nota: La capacidad a largo plazo, asume la media de proceso como desplazada de la especificación por 1.5 sigma. MEDIA ORIG. CORRIDA LSE Cpk Z.st Z.lt 0.00 0.17 1.5 500,000 2.0 0.0 0.5 0.50 3.0 1.5 66,807 0.83 4.0 2.5 6,210 1.00 4.5 3.0 1,350 1.17 5.0 3.5 233 1.33 5.5 4.0 32 1.50 6.0 4.5 3.4 PPM. lt 308,538 1. Z.st es el número de sigmas, en el mejor nivel que puede tener el proceso, a corto plazo. Este el indicador de capacidad de procesos 6S 2. Z.st siempre es un valor mayor a Z.lt, debido a que el valor a largo plazo es reducido por los cambios del proceso (en promedio, 1.5s) 132 Ejemplo de capacidad de proceso Process Capability of Viscosidad LSL USL P rocess D ata LS L 9.00000 Target * USL 14.00000 S ample M ean 11.74400 S ample N 50 S tD ev (Within) 0.85577 S tD ev (O v erall) 0.80259 Within Ov erall P otential (Within) C apability Cp 0.97 C PL 1.07 C PU 0.88 C pk 0.88 C C pk 0.97 O v erall C apability Pp PPL PPU P pk C pm 9.6 O bserv ed P erformance P P M < LS L 0.00 P P M > U S L 0.00 P P M Total 0.00 10.4 E xp. Within P erformance P P M < LS L 671.85 P P M > U S L 4191.66 P P M Total 4863.51 11.2 12.0 12.8 E xp. O v erall P erformance P P M < LS L 314.35 P P M > U S L 2470.24 P P M Total 2784.59 1.04 1.14 0.94 0.94 * 13.6 133 Rendimiento de la capacidad real Recibo de partes del proveedor 95.5% de rendimiento 1,000,000 unidades Después de la inspección de recepción 97% de rendimiento De las operaciones 45,000 Unidades desperdiciadas de Maquinado 28,650 Unidades desperdiciadas 94.4% de 51,876 Unidades desperdiciadas YRT = .955*.97*.944 = 87.4% 125,526 unidades desperdiciadas por millón de oportunidades En los puestos rendimiento de prueba 1er intento Correcto la primera vez 134 Relaciones de sigmas En base al rendimiento Yrt, la probabilidad de uno o más errores es: P(d) = 1- Yrt Si se tiene FPY = 95% P(d) = 0.05 Entonces la Z a largo plazo se encuentra en tablas como Zlt = 1.645 sigma y por tanto la Zst a corto plazo es: Zst = 1.645 + 1.5 (corrimiento) = 3.145 135 ¿Como calcular la capacidad Seis Sigma para un proceso (equivale a la Zst de corto plazo)? ¿Qué proceso se considera? ¿Cuántas unidades tiene el proceso? ¿Cuántas están libres de defectos? Facturación y CxC 1,283 1,138 Calcular el desempeño del proceso Calcular la tasa de defectos 1138/1283=0.887 1 - 0.887 = 0.113 Determinar el número de oportunidades que pueden ocasionar un defecto (CTQs) 24 Calcular la tasa de defecto por caract. CTQ 0.113 / 24 = .004709 Calcular los defectos x millón de oportunidades DPMO = 4,709 Calcular #sigmas con tabla de conversión de sigma 4.1 136 Capacidad de los sistemas de medición Estudios R&R por atributos 137 Estudio de Repetibilidad y Reproducibilidad de Atributos Si un empleado, decide que una unidad tiene un defecto o error y otro concluye que la misma unidad no tiene defectos, entonces hay problema con el sistema de medición. Igualmente, el sistema de medición es inadecuado cuando la misma persona llega a diferentes conclusiones al repetir las evaluaciones en la misma unidad o producto. 138 GR&R de Atributos - Ejemplo Legenda de Atributos G =1 Bueno NG =2No Bueno REPORTE FECHA: NOMBRE: PRODUCTO: SBU: COND. DE PRUEBA: Población Conocida Muestra # Atributo 1 G 2 G 3 G 4 G 5 G 6 G 7 G 8 G 9 NG 10 NG 11 G 12 G 13 NG 14 G 15 G 16 G 17 NG 18 G 19 G 20 G % DEL EVALUADOR Persona #1 #1 G G G G G NG G G G NG G G NG G G G NG G G G (1) % VS. EL ATRIBUTO #2 G G G G G G G G G NG G G NG G G G NG G G G -> (2) -> #1 G G G G G G G G NG G G G NG G G G NG G G G Persona #2 #2 G G G G G G G G NG G G G NG G G G NG G G G 95.00% 100.00% 90.00% 95.00% Acuerdo Acuerdo Y=Sí N=No Y Y Y Y Y N Y Y N N Y Y Y Y Y Y Y Y Y Y Y=Sí N=No Y Y Y Y Y N Y Y N N Y Y Y Y Y Y Y Y Y Y Esta es la medida general de consistencia entre los operadores y el “experto”. ¡90% es lo mínimo! (3) % DE EFECTIVIDAD DE DISCRIMINACION -> 85.00% (4) % DE EFECTIVIDAD DE DISCRIMINACION VS. EL ATRIBUTO -> 85.00% 139 Interpretación de Resultados 1. % del Evaluador es la consistencia de una persona. 2. % Evaluador vs Atributo es la medida de el acuerdo que hay entre la evaluación del operador y la del “experto”. 3. % de Efectividad de Discriminación es la medida de el acuerdo que existe entre los operadores. 4. % de Efectividad de Discriminación vs. el Atributo es una medida general de la consistencia entre los operadores y el acuerdo con el “experto”. 140 Salidas de la fase de medición Sistema de evaluación R&R validado Evaluación de la situación actual de la variable de respuesta (Y) objeto del problema y de los factores que pueden tener influencia en la misma (X’s), expresado en ppm, DPU, DPMO, Sigmas del proceso u otro indicador relacionado con el proceso. Evaluación de la capacidad de los procesos tanto en la variable de respuesta (Y) como en los factores de influencia (X’s), Cp, Cpk, Pp, Ppk, fracción defectiva. 141 7. Metodología Seis Sigma Fase de análisis 142 7. Fase de Análisis Propósitos y salidas Análisis del Modo y Efecto de Falla (AMEF) Herramientas para la fase de análisis Verificación de causas raíz 143 Fase de Análisis Propósitos: Establecer hipótesis sobre las posibles Causas Raíz Refinar, rechazar, o confirmar la Causa Raíz Seleccionar las Causas Raíz más importantes: Las pocas Xs vitales Salidas: Causas raíz validadas Factores de variabilidad identificados 144 QFD FASE DE ANÁLISIS Diagrama de relaciones Diagrama de Ishikawa Diagrama de Árbol Diagrama Causa Efecto Definición Y=X1 + X2+. .Xn CTQs = Ys Operatividad Medición Y, X1, X2, Xn Análisis del Modo y Efecto de Falla (AMEF) X's Causas potenciales Pruebas de hipótesis Diagrama de Flujo del proceso X's vitales No ¿Causa Raíz? Si Causas raíz validadas 145 Análisis del Modo y Efecto de Falla (AMEF) 146 ¿ Qué es el AMEF? El Análisis de del Modo y Efectos de Falla es un grupo sistematizado de actividades para: Reconocer y evaluar fallas potenciales y sus efectos. Identificar acciones que reduzcan o eliminen las probabilidades de falla. Documentar los hallazgos del análisis. 147 Modos de fallas vs Mecanismos de falla El modo de falla es el síntoma real de la falla (altos costos del servicio; tiempo de entrega excedido). Mecanismos de falla son las razones simples o diversas que causas el modo de falla (métodos no claros; cansancio; formatos ilegibles) o cualquier otra razón que cause el modo de falla 148 Definiciones Modo de Falla - La forma en que un producto o proceso puede fallar para cumplir con los requerimientos. - Normalmente se asocia con un Defecto, falla o error. Alcance insuficiente Recursos inadecuados Servicio no adecuado Omisiones Monto equivocado Tiempo de respuesta exc. 149 Definiciones Efecto - El impacto en el Cliente o siguiente proceso cuando el Modo de Falla no se previene ni corrige. Ejemplos: Serv. incompleto Operación errática Servicio deficiente Claridad insuficiente Causa - Una deficiencia que genera el Modo de Falla. - Las causas son fuentes de Variabilidad asociada con variables de Entrada Claves Ejemplos: Material incorrecto Error en servicio Demasiado esfuerzo No cumple requerimientos 150 ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Proceso Proceso ________________ Responsable ____________ AMEF Número _________________ Preparó _______________ Pagina _______de _______ Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______ Resultados de Acción Paso del proceso Efecto (s) Modos de Falla Potencial (es) Potenciales de falla S e v . Causa(s) Potencial(es) o Mecanismos de falla O c c u r Controles Proceso Actuales D e R Acción t P Sugerida e N c Responsable y fecha límite de Terminación Acción Adoptada S O D R e c e P v c t N 151 ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Proceso Proceso ________________ Responsable ____________ AMEF Número _________________ Preparó _______________ Pagina _______de _______ Equipo de Trabajo ___________ FECHA (orig.) de FMEA ______(rev.) ______ Resultados de Acción Paso de proceso Efecto (s) Modos de Falla Potencial (es) Potenciales de falla S e v . O Causa(s) c Controles del Potencial(es) c Proceso de los Mecanismos u Actual de falla r D e R Acción t P Sugerida e N c Responsable y fecha límite de Terminación Acción Adoptada S O D R e c e P v c t N Factura correcta Relacione los pasos del proceso Pasos del proceso Del diagrama de flujo 152 ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Proceso Proceso ________________ Responsable ____________ AMEF Número _________________ Preparó _______________ Pagina _______de _______ Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______ Resultados de Acción Paso del proceso Efecto (s) Modos de Falla Potencial (es) Potenciales de falla D i v Causa(s) Potencial(es) oMecanismos de falla O c c u r Controles de Proceso Actuales D e R Acción t P Sugerida e N c Responsable y fecha límite de Terminación Acción Adoptada S O D R e c e P v c t N Factura correcta Datos incorrectosLOCAL: Rehacer la factura MAXIMO PROXIMO Contabilidad equivocada CON CLIENTE Molestia Insatisfacción Describir los efectos de modo de falla en: LOCAL El mayor subsecuente Y Usuario final CTQs del QFD o Matriz de Causa Efecto 153 ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Proceso Ensamble ________________ Equipo de Trabajo ___________ Responsable ____________ AMEF Número _________________ Preparó _______________ Pagina _______de _______ FECHA (orig.) de AMEF ______(rev.) ______ Resultados de Acción Paso del proceso Efecto (s) Modos de Falla Potencial (es) Potenciales de falla S e v . Factura correcta Datos incorrectosLOCAL: Rehacer la factura MAXIMO PROXIMO Contabilidad 7 erronea O D Causa(s) Controles de c e R Potencial(es) Diseño/Proces Acción c t P de los Mecanismos o Actuales Sugerida u e N de falla r c Responsable y fecha límite de Terminación Acción Adoptada S O D R e c e P v c t N Identificar causas y mecanismos de falla que originan los modos de falla identificados. CON CLIENTE Molestia Insatisfacción Causas potenciales De Diagrama de Ishikawa Diagrama de árbol o Diagrama de relaciones 154 Cálculo del RPN (Número de Prioridad de Riesgo) Producto de Severidad, Ocurrencia, y Detección RPN / Gravedad usada para identificar principales CTQs Severidad mayor o igual a 8 RPN mayor a 150 155 ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Proceso Proceso ________________ Responsable ____________ AMEF Número _________________ Preparó _______________ Pagina _______de _______ Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______ Resultados de Acción Pasos del proceso Factura incorrecta Efecto (s) Modos de Falla Potencial (es) Potenciales de falla Datos incorrectos S e v . Causa(s) Potencial(es) de los Modos de falla O c Controles de c Proceso actual u r D e t e c R P N Acción Sugerida Responsable y fecha límite de Terminación Acción Adoptada S O D R e c e P v c t N LOCAL: Rehacer la factura MAXIMO PROXIMO Contabilidad erronea 7 3 5 105 Riesgo = Severidad x Ocurrencia x Detección CON CLIENTE Molestia Insatisfacción Causas probables a atacar primero 156 Planear Acciones Requeridas para todos los CTQs Listar todas las acciones sugeridas, qué persona es la responsable y fecha de terminación. Describir la acción adoptada y sus resultados. Recalcular número de prioridad de riesgo . Reducir el riesgo general del proceso 157 Herramientas de la Fase de Análisis Identificación de causas potenciales Análisis de Regresión Pruebas de Hipótesis 158 Identificación de causas potenciales Tormenta de ideas Diagrama de Ishikawa Diagrama de Relaciones Diagrama de Árbol Verificación de causas raíz 159 Tormenta de ideas Técnica para generar ideas creativas cuando la mejor solución no es obvia. Reunir a un equipo de trabajo (4 a 10 miembros) en un lugar adecuado El problema a analizar debe estar siempre visible Generar y registrar en el diagrama de Ishikawa un gran número de ideas, sin juzgarlas, ni criticarlas Motivar a que todos participen con la misma oportunidad 160 Tormenta de ideas Permite obtener ideas de los participantes 161 Diagrama de Ishikawa Anotar el problema en el cuadro de la derecha Anotar en rotafolio las ideas sobre las posibles causas asignándolas a las ramas correspondientes a: Medio ambiente Mediciones Materia Prima o información de trabajo Maquinaria o equipos Personal y Métodos o Las diferentes etapas del proceso de servicio 162 Diagrama de Ishikawa Medio ambiente Clima húmedo Distancia de la agencia al changarro Clientes con ventas bajas Malos itinerarios Métodos Frecuencia de visitas Posición de exhibidores Falta de supervi Falta de ción motivación Elaboración de pedidos Seguimiento semanal Conocimiento de los mínimos por ruta Descompostura del camión repartidor Maquinaría Personal Medición Materiales Rotación de personal Ausentismo ¿Qué produce bajas ventas Calidad del de Tortillinas producto Tía Rosa? Tipo de exhibidor Diagrama de relaciones No hay flujo efectivo de mat. Por falta de programación de acuerdo a pedidos Constantes cancelaciones de pedidos de marketing Influencia de la situación econ del país No hay control de inv..... En proc. Falta de prog. De la op. En base a los pedidos Programación deficiente Capacidad instalada desconocida Falta de control de inventarios en compras Falta de coordinación al fincar pedidos entre marketing y la op. Las un. Reciben ordenes de dos deptos diferentes Duplicidad de funciones Altos inventarios Compras aprovecha ofertas Mala prog. De ordenes de compra Perdida de mercado debido a la competencia Falta de com..... Entre las dif. áreas de la empresa No hay coordinación entre marketing operaciones Compra de material para el desarrollo de nuevos productos por parte inv..... Y desarrollo’’’ No hay coordinación entre la operación y las unidades del negocio Demasiados deptos de inv..... Y desarrollo Falta de coordinación entre el enlace de compras de cada unidad con compras corporativo No hay com..... Entre las UN y la oper. Marketing no tiene en cuenta cap de p. No hay com..... Entre compras con la op. general Influencia directa de marketing sobre compras Falta de comunicación entre las unidades del negocio 164 Diagrama de árbol o sistemático Meta Medio Meta Medio Meta Primer nivel Segundo nivel Medio Tercer nivel Medios Cuarto nivel Medios Medios Medios o planes Meta u objetivo Medios o planes 165 Verificación de posibles causas Para cada causa probable , el equipo deberá por medio del diagrama 5Ws – 1H QUÉ, POR QUÉ, CÓMO, CUÁNDO, DÓNDE: Llevar a cabo una tormenta de ideas para verificar la causa. Seleccionar la manera que: Represente la causa de forma efectiva, y Realizar una comprobación estadística 166 Modelando relaciones entre variables Análisis de regresión 167 Análisis de Regresión El análisis de regresión es un método estandarizado para localizar la correlación entre dos grupos de datos, y, quizá más importante, crear un modelo de predicción. Puede ser usado para analizar las relaciones entre: • Una sola “X” predictora y una sola “Y” • Múltiples predictores “X” y una sola “Y” • Varios predictores “X” entre sí 168 Correlación Definiciones Establece si existe una relación entre las variables y responde a, ”¿Qué tan evidente es esta relación?" Regresión Describe con más detalle la relación entre las variables. Construye modelos de predicción a partir de información experimental u otra fuente disponible. Regresión lineal simple Regresión lineal múltiple Regresión no lineal cuadrática o cúbica 169 Correlación de la información de las X y las Y Correlación Negativa Evidente r = -1 25 20 20 15 15 10 Y Y Correlación Positiva Evidente r=1 25 5 0 0 5 10 15 20 25 X Sin Correlación r=0 25 10 5 0 0 5 10 15 20 25 X 20 Correlación Positiva r=0.8 25 Y 15 Correlación Negativa r=-0.8 10 5 0 0 20 5 10 15 20 25 25 X 20 15 10 Y Y 15 5 10 5 0 0 5 10 15 X 20 25 0 0 5 10 15 20 25 X 170 Ejemplo Predecir las ventas mensuales en función del costo de publicidad. Determinar el coeficiente de correlación, el de determinación y la recta. Ventas Publicidad 4.1 2.1 2.2 1.5 2.7 1.7 6 2.5 8.5 3 4.1 2.1 9 3.2 8 2.8 7.5 2.5 171 Resultados de la regresión lineal Fitted Line Plot Ventas = - 4.667 + 4.397 Publicidad 10 S R-Sq R-Sq(adj) 9 0.572711 95.7% 95.1% 8 Ventas 7 6 5 4 3 2 1 1.50 1.75 2.00 2.25 2.50 Publicidad 2.75 3.00 3.25 172 Interpretación de los Resultados La ecuación de regresión (Ventas = -4.67+4.39 Pub) describe la relación entre la respuesta de predicción Y y la variable predictora X r (coef. de correlación) indica el nivel de ajuste de los puntos a la recta de regresión (debe tender a 1) r2 = R2 (coef. de determinación) es el porcentaje de variación explicado por la ecuación de regresión respecto a la variación total en el modelo (R-sq) 173 Regresión múltiple La regresión múltiple no permite identificar por ejemplo la infuencia que ejercen en las ventas (Y) los productos A, B y C (X’s) Ventas Prod. A Prod. B Prod. C 271.8 33.53 40.55 16.66 264 36.5 36.19 16.46 238.8 34.66 37.31 17.66 230.7 33.13 32.52 17.5 251.6 35.75 33.71 16.4 257.9 34.46 34.14 16.28 174 Resultados de la regresión Múltiple Regression Analysis: Ventas versus Prod. A, Prod. B, Prod. C The regression equation is Ventas = 489 -0.28 Prod. A+3.21 Prod. B - 20.3 Prod. C Predictor Coef SE Coef T Constant 488.74 88.87 5.50 Prod. A -0.278 1.395 -0.20 Prod. B 3.2134 0.5338 6.02 Prod. C -20.293 2.981 -6.81 P 0.032 0.860 0.027 0.021 Significativos S = 3.47637 R-Sq = 98.0% R-Sq(adj) = 95.0% 175 Pruebas de Hipótesis 176 Pruebas de Hipótesis Atributos Variables No Normal Varianza Homogeneidad de Varianzas de Levene Tablas de Contingencia Chi Cuad. Medianas Correlación Correlación Prueba de signos Wilcoxon MannWhitney KurskalWallis Prueba de Mood Friedman Normal Variancia 1- Población - Chi 2- Pob. F Homogeneidad de Varianzas de Bartlett Proporciones - Z Medias Pruebas Z, t 1- Población 2- Poblaciones ANOVA Una vía Dos vías Correlación Regresión Residuos distribuidos normalmente 177 Resumen de pruebas de Hipótesis – Datos normales Pruebas de Medias Prueba Z o t de 1 población: Prueba si el promedio de la muestra es igual a un objetivo conocido. Prueba t de 2 poblaciones: Prueba si los dos promedios de las poblaciones son iguales. ANOVA de un factor, dirección o vía: Prueba si más de dos promedios de las muestras son iguales. Pruebas de Proporciones Prueba Z de 1 o 2 poblaciones: Prueba si una proporción es igual a la meta o si dos proporciones son iguales. 178 ¿Qué representa esto? Sit. después Sit. antes B A 80.0 B B B B BB AA AAAA A 82.5 85.0 87.5 BB A 90.0 B 92.5 ¿La mejora es significativa? 179 Prueba de Hipótesis Pregunta Práctica: ¿Ha habido una mejora significativa? Pregunta estadística: ¿La media del Después (85.54) es significativamente diferente de la media del Antes (84.24)? o su diferencia se da por casualidad en una variación de día a día. 180 Prueba de Hipótesis Ho: Hipótesis Nula: No existe diferencia entre el Antes y el Después Ho: Ha: Ha: Hipótesis Alterna: Las medias del Antes y Después son diferentes. a b a b Debemos demostrar que ha habido una mejora, o sea que la Ho debe estar equivocada 181 Pruebas de Hipótesis Se trata de probar una afirmación sobre parámetros de la población. Por ejemplo: La media = 12; La proporción = 0.3 Media 1 = Media 2 Pasos: 1. Establecer las hipótesis Ho y Ha y tipo de prueba 2. Determinar el estadístico de prueba 3. Determinar la región de rechazo 4. Ver si el estadístico de muestra cae en zona de rechazo 5. Tomar una decisión 182 ANOVA – Análisis de varianza Ho : 1 2 3 ......... a Ha : A lg unas ' s son diferentes 183 ANOVA – Ejemplo de datos Niveles del Factor Horas entrenamiento y Nivel desempeño Horas de capacitación 15 20 25 30 35 7 12 14 19 7 Respuesta Nivel de desempeño 7 17 18 25 10 15 12 18 22 11 11 18 19 19 15 9 18 19 23 11 184 One-way ANOVA: 15, 20, 25, 30, 35 Source DF SS MS F P Factor 4 475.76 118.94 14.76 0.000 Error 20 161.20 8.06 Total 24 636.96 S = 2.839 R-Sq = 74.69% R-Sq(adj) = 69.63% Individual 95% CIs For Mean Based on Pooled StDev Level N Mean StDev ------+---------+---------+---------+--15 5 9.800 3.347 (-----*----) 20 5 15.400 3.130 (----*----) 25 5 17.600 2.074 (----*----) 30 5 21.600 2.608 (----*----) 35 5 10.800 2.864 (-----*----) ------+---------+---------+---------+--10.0 15.0 20.0 25.0 Pruebas de Hipótesis Atributos Variables No Normal Varianza Homogeneidad de Varianzas de Levene Tablas de Contingencia Chi Cuad. Medianas Correlación Correlación Prueba de signos Wilcoxon MannWhitney KurskalWallis Prueba de Mood Friedman Normal Variancia 1- Población - Chi 2- Pob. F Homogeneidad de Varianzas de Bartlett Proporciones - Z Medias Pruebas Z, t 1- Población 2- Poblaciones ANOVA Una vía Dos vías Correlación Regresión Residuos distribuidos normalmente 186 Resumen de pruebas de Hipótesis – Datos no normales Pruebas de la Mediana Prueba de signos: Prueba si el promedio de la mediana de la muestra es igual a un valor conocido o meta. Prueba Wilcoxon: Prueba si la mediana de la muestra es igual a un valor conocido o a un valor hipotético. Prueba Mann-Whitney : Prueba si dos medianas de muestras son iguales. 187 Resumen de pruebas de Hipótesis – Datos no normales Pruebas de la Mediana Prueba Mann-Whitney : Prueba si las medianas de dos poblaciones son iguales. Prueba Kruskal-Wallis: Prueba si más de dos medianas de poblaciones similares son iguales. Pruebas de Varianzas Prueba de Levene : Prueba si las varianzas de dos más poblaciones son iguales. 188 Salidas de la fase de análisis El equipo deberá comprobar cada causa probable identificando las causas ráiz: Llevar a cabo una tormenta de ideas para verificar la causa. Comprobar la causa tanto físicamente como con pruebas de hipótesis 189 8. Metodología Seis Sigma Fase de Mejora 190 8. Fase de Mejora Propósitos y salidas Métodos de Simulación Diseño de experimentos Técnicas de creatividad Implantación y verificación de soluciones 191 Fase de mejora Propósito: Desarrollar, probar e implementar soluciones que eliminen las causas raíz Salidas Acciones planeadas y probadas que eliminen o reduzcan el impacto de las causas raíz identificadas Comparaciones de la situación antes y después para identificar la dimensión de la mejora, comparar los resultados planeados (meta) contra lo alcanzado 192 FASE DE MEJORA Causas raíz Diseño de experimentos Métodos de Simulación Efecto de X's en las Y = CTQs Técnicas de creatividad Ideas Tormenta de ideas Metodología TRIZ Generación de soluciones Evaluación de soluciones (Fact., ventajas, desventajas) No ¿Solución factible? Si Implementación de soluciones y verificación de su efectivdad Soluciones verificadas 193 Herramientas de la fase de mejora Métodos de Simulación de procesos administrativos Diseño de experimentos Métodos de creatividad Ingeniería Industrial 194 Métodos de Simulación para generar soluciones Excel, SimQuick y Arena 195 Simulación de oportunidad de inversión por medio de NPV Assumptions Startup Costs Selling Price Fixed Costs Depreciation/Yr $ $ $ $ 150,000 Variable Costs 35,000 Cost of Capital 15,000 Tax Rate 10,000 Demand/Yr Year 0 Demand Revenue Fixed Cost Variable Cost Depreciation Profit before Tax Tax Profit after Tax Net Cash Flow Net Present Value (150,000) 1 9.0 315,000 15,000 236,250 10,000 53,750 18,275 35,475 45,475 75% of Revenue 10% 34% 10.0 units 2 12.0 420,000 15,000 315,000 10,000 80,000 27,200 52,800 62,800 3 8.0 280,000 15,000 210,000 10,000 45,000 15,300 29,700 39,700 4 11.0 385,000 15,000 288,750 10,000 71,250 24,225 47,025 57,025 $12,017.78 196 Simulación del comportamiento de colas de espera con programa Q M/G/1 queuing computations average Arrival rate 1 per hour Average service TIME 0.5 hours Standard dev. of service time 0.5 hours Time unit hour Utilization P(0), probability that the system is empty Lq, expected queue length L, expected number in system Wq, expected time in queue W, expected total time in system service RATE 2 per hour 50.00% 0.5000 0.5000 1.0000 0.5000 hours 1.0000 hours 197 Modelos de simulación en Excel • ENTIDADES / OBJETOS: • BUFFERS (COLAS): • ENTRANCES (ENTRADAS): • WORK STATIONS (ESTACIONES DE PROCESO): • EXITS (SALIDAS): • DECISIÖN POINTS (PUNTOS DE DECISIÓN): • RESOURCES (RECURSOS): • PROBABILITY DISTRIBUTIONS (DISTRIBUCIONES DE PROBABILIDAD): 198 SimQuick Ejemplo 1. Atención de un cajero de banco WORK STATION ENTRANCE Puerta Clientes Llegan cada 2 min. En promedio Entrance(s) Puerta Cola Cajero Clientes Cap. 100 servidos hay 0 inciales Cap=10 hay 5 BUFFER BUFFER Distrib. Normal Media = 2.2 min y desv. Estandar de 0.5 min. Objects entering process Objects unable to enter Service level 56.40 6.00 0.92 Work Station(s) Cajero Work cycles started Fraction time working Fraction time blocked 54.60 0.99 0.00 Buffer(s) Mean inventory Mean cycle time 6.41 14.04 Final inventory Mean inventory 53.60 26.33 Cola Clientes servidos 199 Simulación con Arena 200 Operación Bancaria 201 Diseño de Experimentos (DOE) para generar soluciones 202 ¿Qué es un diseño de experimentos? Cambios deliberados y sistemáticos de las variables de entrada (factores) para observar los cambios correspondientes en la salida (respuesta). Entradas Salidas (Y) Proceso Entradas Salidas (Y) Diseño de Producto 203 El Diseño de experimentos tiene como objetivos determinar: Las X’s con mayor influencia en las Y’s Cuantifica los efectos de las principales X’s incluyendo sus interacciones Produce una ecuación que cuantifica la relación entre las X’s y las Y’s Se puede predecir la respuesta en función de cambios en las variables de entrada 204 Factores y niveles Los factores son los elementos que cambian durante un experimento para observar su impacto sobre la salida. Se designan como A, B, C, etc. - Los factores pueden ser cuantitativos o cualitativos - Los niveles se designan como alto / bajo (-1, +1) o (1,2) Factor B. Tiempo del método E. Tipo de documento Niveles 30 min. 60 min. Factura Propuesta Factor cuantitativo, dos niveles Factor cualitativo, dos niveles 205 Los Factores Pueden Afectar... 1. La Variación del Resultado Tiempo de Ciclo Largo Tiempo de Ciclo Corto Tiempo de respuesta 2. El Resultado Promedio T. Respuesta Bajo 3. La Variación y el Promedio Satisf. alta Satisf. Baja Tiempo de respuesta 4. Ni la Variación ni el Promedio T. Respuesta Alto Tiempo de respuesta Ambos niveles producen el mismo resultado Tiempo de respuesta 206 Tipos de Salidas Las salidas se clasifican de acuerdo con nuestros objetivos. Objetivo Ejemplos de Salidas 1. El Valor Meta es el Mejor Lograr un valor meta con variación mínima • Entrega de trámites Meta 2. El Valor Mínimo es el Mejor Tendencia de salida hacia cero 0 • Tiempo de Ciclo • Tiempo de respuesta • Errores en docs. 3. El Valor Máximo es el Mejor Tendencia de salida • hacia arriba Durabilidad • Operación sin falla 207 Diseño de experimentos Factor A. Empleado Factor B. Método de Servicio Método 1 Método 2 Juan Pedro 90 87 95 92 84 87 79 78 Y = Satisfacción Del cliente • ¿El empleado afecta la satisfacción del cliente? • ¿El método de servicio afecta en la satisfacción del cliente? • ¿Qué efecto tiene la interacción entre el empleado y el método sobre la satisfacción del cliente? 208 Tabla ANOVA – Experimento de satisfacción del cliente Origen Empl. DF SS Sec SS Aj MS Aj F 1 162.000 162.00 162.00 46.29 P El empleado es significativo. 0.002 Método 1 2.000 2.000 2.000 0.57 0.492 Empl.* Método Error 1 72.000 72.000 72.000 20.57 0.011 4 14.000 14.000 3.500 Total 7 250.000 El Método sólo no es significativo. El Método combinado con el empleado, si es significativo. 209 Gráfica de efectos principales Main Effects Plot (data means) for Res -1 1 -1 1 90 Res 88 86 84 82 A B 210 Gráfica de interacciones Interaction Plot (data means) for Res A -1 1 Mean 90 85 80 -1 1 B 211 Gráfica superficie de respuesta Surface Plot of Res 95 90 Res 85 1 80 0 -1 A B -1 0 1 212 Generación de soluciones con métodos de creatividad 213 SCAMPER Sustituir, Combinar, Adaptar, Modificar o ampliar, Poner en otros usos, Eliminar, Revertir o re arreglar Involucrar al cliente en el desarrollo del producto ¿qué procedimiento podemos sustituir por el actual? ¿cómo podemos combinar la entrada del cliente? ¿Qué podemos adaptar o copiar de alguien más? ¿Cómo podemos modificar nuestro proceso actual? ¿Qué podemos ampliar en nuestro proceso actual? ¿Cómo puede apoyarnos el cliente en otras áreas? ¿Qué podemos eliminar en la forma de inv. Del cliente? ¿qué arreglos podemos hacer al método actual? 214 Lista de atributos Lista de atributos: Dividir el problema en partes Lista de atributos para mejorar una linterna Componente Atributo Ideas Cuerpo Plástico Metal Interruptor Encendido/Apagado Encendido/Apagado /luminosidad media Batería Corriente Recargable Bombillo de Vidrio Plástico Peso Pesado Liviano 215 Análisis morfológico Conexiones morfológicas forzadas Ejemplo: Mejora de un bolígrafo Tapa Fuente Tinta Tapa pegada Sin repuesto Sin Tapa Permanente En forma de Madera cuentas Retráctil Repuesto papel En forma de Papel escultura Tapa desechable Repuesto hecho de216 tinta Cilindrico Material De múltiples Metal caras Cuadrado Vidrio de de Los Seis Sombreros de pensamiento Dejemos los argumentos y propuestas y miremos los datos y las cifras. Exponer una intuición sin tener que justificarla Juicio, lógica y cautela Mirar adelante hacia los resultados de una acción propuesta Interesante, estímulos y cambios Visión global y del control del proceso 217 Pensamiento forzado con palabras aleatorias Crear nuevos patrones de pensamiento y forzar a ver relaciones donde no las hay. Desarrollar ideas efectivas de lanzamiento de productos: Impermeables Protegen de los elementos productos simples Son a prueba de agua productos laminados Son de hule flexibles flexibilidad de distribución Tienen bolsas productos de bolsillo Tienen capote publicidad amplia territorial 218 Listas de verificación Haga Preguntas en base a las 5W – 1H. Por qué es esto necesario? Dónde debería hacerse? Cuándo debería hacerse? Quién lo haría? Qué debería hacerse? Cómo debería hacerse? 219 Mapas mentales Se inicia en el centro de una página con la idea principal, y trabaja hacia afuera en todas direcciones, produciendo una estructura creciente y organizada compuesta de palabras e imágenes claves Organización; Palabras Clave; Asociación; Agrupamiento Memoria Visual: Escriba las palabras clave, use colores, símbolos, iconos, efectos 3D, flechas, grupos de palabras resaltados. Enfoque: Todo Mapa Mental necesita un único centro. 220 TRIZ Hay tres grupos de métodos para resolver problemas técnicos: Varios trucos (con referencia a una técnica) Métodos basados en utilizar los fenómenos y efectos físicos (cambiando el estado de las propiedades físicas de las substancias) Métodos complejos (combinación de trucos y física) 221 TRIZ – 40 herramientas Segmentación Extracción Calidad local Asimetría Combinación/Consolidación Universalidad Anidamiento Contrapeso Contramedida previa Acción previa Compensación anticipada Acción parcial o excesiva Transición a una nueva dim. Vibración mecánica Acción periódica Continuidad de acción útil Apresurarse Convertir lo dañino a benéfico Construcción Neumática o hidráulica Membranas flexibles de capas delgadas Materiales porosos 222 TRIZ – 40 herramientas Equipotencialidad Hacerlo al revés Retroalimentación Mediador Autoservicio Copiado Disposición Esferoidicidad Dinamicidad Cambio de color Homogeneidad Rechazar o recuperar partes Transformación de propiedades Fase de transición Expansión térmica Oxidación acelerada Ambiente inerte Materiales compuestos 223 Generar y evaluar las soluciones Generar soluciones para eliminar la causa raíz o mejora del diseño Probar en pequeño la efectividad de las soluciones Evaluar la factibilidad, ventajas y desventajas de las diferentes soluciones Hacer un plan de implementación de las soluciones (Gantt o 5W – 1H) 224 Implantación de soluciones PUNTO CRITICO ACTIVIDADES * Realizar las medidas como se habían acordado * Antes de aplicar las medidas correctivas * Verificar si no hay efectos secundarios * Probar las ideas de mejora, investigar efectos * Dar capacitación y entrenamiento. secundarios que puedan afectar al producto o áreas* Los equipos implantan las acciones correctivas y después poner en práctica las soluciones. * Obtener la aprobación de las áreas relacionadas, turno o puesto, Jefe inmediato etc. Es decir, Comunicar a todos los involucrados de la mejora a realizar. EJEMPLO 1 LISTADO DE LAS MEDIDAS CORRECTIVAS NO CUANDO ¿A QUE? - ¿COMO? DOC. A DONDE RESUL PROC. DE TADO JUICIO QUIEN AUTOR. 1 JULIO 97 DEPTO. A 2 JULIO 97 DEPTO. B PERSISTENCIA DE J. PÉREZ ERRORES IMPACTO DE ERRORES L.TORRES 225 Implantación de soluciones 226 15 GUOQCSTORY.PPT Verificación de soluciones PUNTO CRITICO ACTIVIDADES * Verificar hasta obtener efectos estables ampliando * Hacer análisis comparativo antes y después los datos históricos en gráficas de la etapa de * En caso de aplicar varias medidas correctivas "razón de selección del tema" , Verificar los efectos intangibles sin omisiones * Comparar el efecto en gráfica entre antes y después de DMAIC respecto al objetivo. confirmar el efecto sobre cada concepto de (relación humana, capacidad, trabajo en equipo, contramedidas. entusiasmo, área de trabajo alegre). * Determinar los beneficios monetarios, indirectos e intangibles.Investigar si existen áreas y operaciones similares tanto dentro como fuera de la planta, para aplicar las mismas contramedidas. Dar reconocimiento. % D E F E C T U S O Ejemplo 1. 2.5 2 2.19 2.1 2.14 2 2.22 1.9 2.33 1.8 %D < 1 % 1.76 1.7 1.5 1.6 1.5 1.32 1 0.9 1.4 0.87 1.3 1.2 0.94 1.1 0.99 1 0.94 0.79 0.5 0 May-97 Jun-97 Jul-97 Aug-97 Sep-97 Oct-97 Nov-97 Dec-97 Jan-98 Feb-98 Mzo-98 227 Apr-98 9. Metodología Seis Sigma Fase de Control 228 9. Fase de Control Propósitos y salidas Plan de control Control estadístico del proceso Técnicas Lean 229 Fase de Control Objetivos: Mantener las mejoras por medio de Plan de calidad, CEP, Poka Yokes y trabajo estandarizado Anticipar mejoras futuras y preservar las lecciones aprendidas de este esfuerzo Salidas: Planes y métodos de control implementados Capacitación en los nuevos métodos Documentación completa y comunicación de resultados, lecciones aprendidas y recomendaciones 230 FASE DE CONTROL Soluciones implementadas Documentar Estándares y Capacitar de trabajo Herramientas Lean Plan de Calidad CEP Poka Yokes Auditoria del Plan de calidad Si ¿Proceso en control? No Tomar acciones correctivas y preventivas Actualizar AMEF 231 PLAN DE CALIDAD DE CONEXION DE NUEVOS SERVICIOS EQUIPO DE SERVICIO AL CLIENTE ENTRADA (DETONANTE DE VALOR) PROCESO (NERVIO DEL NEGOCIO) SALIDA SYLLABUS PLUS SOLICITUD DE NUEVO SUMINISTRO ELABORACION DE SOLICITUD DE NUEVO SUMINISTRO REGISTRO DE SOLICITUD DARSE DE ALTA EN EL SECTOR O BLOQUE CORRESPONDIENTE LINIERO DE SERVICIO AL CLIENTE COMPUTADORA SISTEMA DE ATENCION MAESTRA DEL ASSER Y DISTRIBUIDA (AT&D) BITACORA DEL SAC SE RECIBE ORDEN DE TRABAJO A TERMINAL PORTATIL VIA MODEM LINIERO DE SERVICIO AL CLIENTE CONSULTA DE SOLICITUD (SAC) R 7.2.2-01 SE EJECUTA TRABAJO? LINIERO DE SERVICIO AL CLIENTE RESPONSABLE EJECUTIVO DE REGISTRO DE SOLICITUD ATENCION TELEFONICA SI NO SE RECHAZA SOLICITUD ATENCIÓN DE SOLICITUD LINIERO DE SERVICIO AL CLIENTE INSTALACIÓN DE SERVICIO NUEVO CONEXION DE NUEVOS SUMINISTROS LINIERO DE SERVICIO AL CLIENTE REGISTRO O EVIDENCIA INDICADORES DE MONITOREO O INSPECCIÓN CONSULTA DE SOLICITUD (SAC) R 7.2.2.-01 INDICE DE LLAMADAS ATENDIDAS CONSULTA DE SOLICITUD (SAC) R 7.2.2-01 RECHAZO F 7.2.2-01 CONSULTA DE SOLICITUD (SAC) R 7.2.2-01 RECHAZO F 7.2.2-01 TERMINACION DE SOLICITUDES LINIERO DE SERVICIO AL CLIENTE DARSE DE BAJA DEL SECTOR O BLOQUE CORRESPONDIENTE LINIERO DE SERVICIO AL CLIENTE R 7.2.2-01 SAC (CONSULTA DE SOLICITUD) SUPERVISION DEL SERVICIO LIDER DE SERVICIO AL CLIENTE R- 8.2.4-05 GUIA DE SUPERVISION ANALISIS DE INDICADORES LIDER DE SERVICIO AL CLIENTE COMPROMISOS DE SERVICIO NOTAS CRITERIO DE ACEPTACIÓN RECURSOS DOCUMENTOS RELACIONADOS SAC, COMPUTADORA LEY DEL SERVICIO PUBLICO DE ENERGIA ELECTRICA Y SU REGLAMENTO, SYLLABUS INDIVIDUAL COMPUTADORAS RADIOS, MODEM Y TERMINAL PORTATIL SYLLABUS INDIVIDUAL SE REVISA DIARIAMTE LOS PENDIENTES DEL DIA ANTERIOR SYLLABUS INDIVIDUAL SI CUMPLE CON LOS DOCE LINEAMIENTOS INTERNOS, PROCEDE LA CONEXIÓN DEL SERVICIO SYLLABUS INDIVIDUAL INDICE DE RECHAZO CUMPLIMIENTO DE NORMAS CONSULTA DE TIEMPO PROMEDIO DE SOLICITUD (SAC) R CONEXIÓN 7.2.2-01 VEHICULO HERRAMIENTAS Y MATERIAL SYLLABUS INDIVIDUAL SYLLABUS INDIVIDUAL BITACORA DEL LINIERO DE SERVICIO AL CLIENTE SYLLABUS INDIVIDUAL BITACORA DEL LINIERO DE SERVICIO AL CUMPLIMIENTO DE NORMAS CLIENTE SYLLABUS INDIVIDUAL REVISION DE AREAS DE ÉXITO SYLLABUS INDIVIDUAL METAS CUMPLIDAS 232 CEP objetivos y beneficios El CEP es una técnica que permite aplicar el análisis estadístico para medir, monitorear y controlar procesos por medio de cartas de control Se basa en que los procesos presentan variación, aleatoria y asignable Entre los beneficios se encuentran: Monitorear procesos estables e identificar si han ocurrido cambios debido a causas asignables para eliminar sus fuentes 233 CEP por variables y atributos El CEP por variables se basa en mediciones en los servicios, como por ejemplo el tiempo o distancia El CEP por atributos califica a los productos y servicios como adecuados / defectivos o inadecuados 234 Variación – Causas comunes Límite inf. de especs. Límite sup. de especs. Objetivo 235 Variación – Causas especiales Límite inf. de especs. Límite sup. de especs. Objetivo 236 Patrones de anormalidad en la carta de control “Escuche la Voz del Proceso” M E D I D A S C A L I D A D Región de control, captura la variación natural del proceso original LSC LIC Tendencia del proceso Causa Especial El proceso ha cambiado identifcada TIEMPO 237 Carta de Individuales (I-MR) Esta Carta monitorea la tendencia de un proceso con datos variables que no pueden ser muestrados en lotes o grupos. Este es el caso cuando la capacidad de corto plazo se basa en subgrupos racionales de una unidad La línea central se basa en el promedio de los datos, y los límites de control se basan en la desviación estándar poblacional (+/- 3 sigmas) 238 Ejemplo: Carta I-MR I-MR Chart of Pulse2 Individual Value 150 1 1 125 1 1 1 1 U C L=113.2 100 _ X=80 75 50 LC L=46.8 1 9 18 27 36 45 O bser vation 54 63 72 81 90 1 Moving Range 60 1 1 45 U C L=40.75 30 __ M R=12.47 15 0 LC L=0 1 9 18 27 36 45 O bser vation 54 63 72 81 Observar las situaciones fuera de control 90 239 Carta p (Cont..) Ejemplo: Gráfica P para Fracción Defectiva 0.5 Proporci ón 3.0SL= 0.4484 0.4 LSC 0.3 0.2 p 0.1 P= 0.1128 0.0 -3.0SL= 0.000 0 5 LIC 10 Número de muestra Observe como el LSC varía conforme el tamaño (n) de cada muestra varía. Los límites de control se pueden estabilizar con n promedio o estandarizando pi con Zi. 240 Herramientas Lean para control 241 Herramientas Lean de control Muda 5S’s (Organización del lugar de trabajo) Administración visual Kaizen Poka Yoke TPM Estándares de trabajo Estandarización 242 Muda, los 7 desperdicios El Muda son actividades que no agregan valor en el lugar de trabajo. Su eliminación es esencial para reducir costos y tener calidad en producto: Recursos en exceso Inventarios Retrabajos / Reinspecciones Movimientos Proceso de firmas Esperas Transportes 243 5S’s Seiko (arreglo adecuado) Seiton (orden) Seiketso (limpieza personal) Seiso (limpieza) Shitsuke (disciplina personal) En Inglés: Sort (eliminar lo innecesario) Straighten (poner cada cosa en su lugar) Scrub / Shine (limpiar todo) Systematize (hacer de la limpieza una rutina) Standardize (mantener lo anterior y mejorarlo) 244 Administración visual Tiene como propósito mostrar a todos los empleados lo que está sucediendo en cualquier momento de un vistazo Uso de pizarrones para mostrar el estado de: Niveles de servicio Los programas La calidad del producto o servicio Los tiempos de entrega Requerimientos del cliente y costos Archivos de documentos y de computadora accesibles 245 Kaizen Blitz Involucra una actividad Kaizen (proyecto de mejora) en un área específica por medio de un equipo de trabajo durante 3 a 5 días: 2 días de entrenamiento 3 días para colección de datos, análisis e implementación de la solución Es necesario el apoyo de la dirección Al final el equipo hace una presentación del proyecto 246 Poka Yoke Con dispositivos y ayudas sencillas a Prueba de error se pueden evitar los errores humanos por: Olvidos Malos entendidos Identificación errónea Falta de entrenamiento Distracciones Omisión de las reglas Falta de estándares escritos o visuales 247 TPM El mantenimiento productivo total incluye la participación de todos para asegurar la disponibilidad de los equipos y combina los mantenimientos preventivo, predictivo, mejoras en la mantenabilidad, facilidad de mantenimiento y confiabilidad Hay 6 grandes pérdidas que contribuyen en forma negativa a la efectividad del equipo: Falla del equipo Arranques y paros menores Defectos de proceso Preparación y ajustes Velocidad reducida Pérdidas de producto 248 Estándares de Trabajo Documentan la mejor manera de hacer el trabajo, en forma más fácil y segura. Preservan el Know How y experiencia para hacer el trabajo que puede perderse al irse los empleados Proporcionar un método de evaluar el desempeño Proporcionan una base para mantenimiento y mejora Son la base de la capacitación y auditoria Método para prevenir la recurrencia de errores Minimizan la variabilidad 249 Otros Estándares de Trabajo Códigos de colores Pizarrón de control para monitoreo del desempeño Matrices de capacitación cruzada Etc. 250 Estandarización 1. Controles para la mejora 2. Formas para eliminar causas 3. Datos de control de resultados 4. Aplicación de soluciones en otros procesos 5. Uso de métodos de estandarización 251 Prevención de la reincidencia – Estandarización 252 22 GUOQCSTORY.PPT