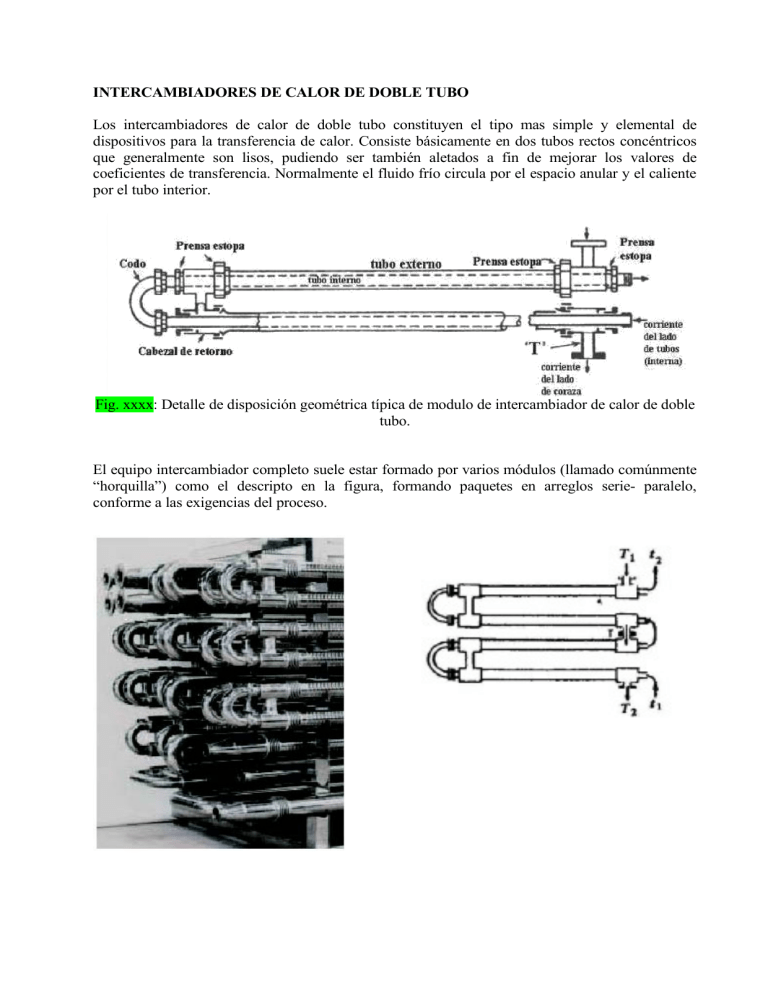

INTERCAMBIADORES DE CALOR DE DOBLE TUBO Los intercambiadores de calor de doble tubo constituyen el tipo mas simple y elemental de dispositivos para la transferencia de calor. Consiste básicamente en dos tubos rectos concéntricos que generalmente son lisos, pudiendo ser también aletados a fin de mejorar los valores de coeficientes de transferencia. Normalmente el fluido frío circula por el espacio anular y el caliente por el tubo interior. Fig. xxxx: Detalle de disposición geométrica típica de modulo de intercambiador de calor de doble tubo. El equipo intercambiador completo suele estar formado por varios módulos (llamado comúnmente “horquilla”) como el descripto en la figura, formando paquetes en arreglos serie- paralelo, conforme a las exigencias del proceso. Los módulos se vinculan generalmente mediante uniones roscadas o bridadas para facilitar su limpieza y mantenimiento. La longitud de los caños que conforman las horquillas no superan los 6 o 6,5 metros. Longitudes mayores conducen a problemas de flexión del tubo interior, produciéndose una deformación del espacio anular y causando como consecuencia una mala distribución del flujo en el mismo. Sus principales ventajas son: - Fácil armado y mantenimiento. - La superficie de intercambio puede modificarse fácilmente agregando o quitando módulos. - No requiere de mano de obra especializada para el armado y mantenimiento. - Los repuestos y materiales son fácilmente intercambiables y de simple obtención. Principales aplicaciones: - Intercambio entre fluidos con grandes diferencias de viscosidad y caudal. Debido a su fácil limpieza, son adecuados para corrientes de fluidos sucios (lodos sedimentables, alquitranes). Cálculo de intercambiadores de doble tubo. Supongamos un intercambiador de doble tubo elemental por donde circulan dos fluidos. Uno “caliente” o de mayor nivel térmico, y otro “frío”. Para que el calor atraviese por conducción la pared del tubo, en cada sección transversal del mismo, debe aparecer una diferencia de temperatura entre sus superficies. Llamaremos Twi a la temperatura de la cara interior del tubo y Two a la de la cara exterior. Entonces, podemos plantear la transferencia de calor entre el fluido interno y la pared como: Q = hi ⋅ Ai ⋅ ( T − Twi ) (1) Donde hi es el coeficiente pelicular del fluido interno. A través de la pared del tubo interior, la transmisión de calor por conducción puede expresarse como: Q= k ⋅ Am ( Twi − Two ) 1 ⋅ ( Do − Di ) 2 (2) Siendo: k = conductividad térmica del material del tubo. Am = promedio logarítmico entre las áreas exterior e interior del tubo. Am = π ⋅ L ⋅ ( Do − Di ) D ln o Di (3) El calor transferido entre la pared exterior del tubo y el fluido frío puede expresarse como: Q = ho ⋅ Ao ⋅ ( Two − t ) (4) Las ecuaciones (1), (2) y (4) podemos escribirlas como: ( T − Twi ) = (Twi Q (5) hi ⋅ Ai − Two ) 1 ⋅ ( Do − Di ) (6) =Q 2 k ⋅ Am Q (7) ho ⋅ Ao Sumando las expresiones anteriores: ( Two − t ) = 1 ⋅ ( Do − Di ) 1 1 1 = T −t = Q⋅ + + 2 (8) k ⋅ Am hi ⋅ Ai ho ⋅ Ao U⋅A Esta expresión no esta totalmente definida ya que no hemos decidido aun cual es el area A. En este caso tenemos un area interna Ai y un area externa Ao. Cualquiera de ellas puede ser utilizada para definir el coeficiente de transferencia U, pero el valor de este ultimo dependerá de cual de las áreas sea elegida. Si nos referimos al área externa, quedara definido un coeficiente Uo, y si nos referimos al área interna, quedará definido el coeficiente Ai, de modo que: 1 ⋅ ( Do − Di ) 1 1 1 1 = = + + 2 U o ⋅ Ao U i ⋅ Ai hi ⋅ Ai ho ⋅ Ao k ⋅ Am 1 ⋅ ( Do − Di ) 1 1 1 = + + 2 A U o h ⋅ Ai ho k ⋅ m i A o Ao (10) 1 ⋅ ( Do − Di ) 1 1 1 = + + 2 A U i hi ⋅ h ⋅ Ao k ⋅ m o A i Ai (11) (9) Escribiendo la ecuación de Fourrier como: Q= ∆T (12) 1 U⋅A Se puede establecer una analogía entre la (12) y la ley de Ohm de los circuitos eléctricos: i= ∆V R (13) Donde: i = intensidad de corriente. ΔV = diferencia de potencial. R = resistencia total del circuito. Entonces, mirando la ecuación (12), puede pensarse en le termino 1/UA como una resistencia total a la transmisión de calor y en ΔT como la fuerza impulsora que provoca la transmisión del calor Q. Esta resistencia total, esta formada por tres resistencias en serie representada por cada uno de los sumandos de la ecuación (11). Como generalmente el material utilizado para los tubos de intercambiadores de calor son metálicos, y debido a la elevada conductividad térmica de los mismos, el tercer sumando de la ecuación (11) resulta despreciable respecto a los otros dos, resultando: 1 1 1 = + U h ⋅ Ai ho i Ao (14) Puede definirse un coeficiente pelicular interno referido al área externa, hio como: ho = hi ⋅ Ai (15) Ao Entonces, la (14) queda: 1 1 1 = + (16) U hio ho Resistencia de ensuciamiento. Cuando el equipo intercambiador de calor ha estado en funcionamiento por un determinado tiempo, el mismo presentará depósitos o inscrutaciones sobre la superficie exterior e interior de los tubos. Esto genera la aparición de dos resistencias mas a las que fueron consideradas en el cálculo de U, dado que el calor deberá transferirse (por conducción) a través de las dos capas de incrustaciones mencionadas, tal como se ilustra en la figura XXXXX. Figura XXXX: Representación grafica de las incrustaciones en las paredes de un tubo. Llamaremos Rfi y Rfo a las resistencias agregadas en las caras interna y externa respectivamente. Entonces, la resistencia total a la transmisión de calor “en funcionamiento”, estará dada por: 1 1 1 = + + R fi + R fo (17) U hio ho Se llama resistencia de ensuciamiento combinada a la suma: R f = R fi + R fo (18) A medida de que el equipo se va ensuciando, producto de su funcionamiento, se presenta una disminución de la cantidad de calor que este es capaz de transmitir. Para contemplar esta circunstancia, se diseñan los equipos estimando preliminarmente el valor que puede llegar a alcanzar esta resistencia durante el tiempo de servicio que se prevea entre dos limpiezas consecutivas. Esta estimación puede realizarse en función del conocimiento y experiencia que se tenga respecto de los fluidos manejados o recurriendo a tablas que dan valores típicos para distintas aplicaciones. Una vez determinados los valores de las resistencias de ensuciamiento correspondientes a cada fluido, el coeficiente total de transferencia se calcula con la expresión (17). Entonces, el área de transferencia de calor necesaria se obtiene como: A= Q U ⋅ ∆T (19) Cuando el equipo se ponga inicialmente en funcionamiento, no existirán depósitos, entonces, el coeficiente de transmisión de calor estará dado simplemente por la ecuación (16), al cual llamaremos “coeficiente total de transferencia de calor de calculo” al valor definido por : 1 1 1 = + U c hio ho (20) y, “coeficiente total de transferencia de calor en funcionamiento” a: 1 1 1 = + + Rf U hio ho (21) Diferencia media de temperaturas entre dos fluidos. Supongamos que en nuestro intercambiador de doble tubo deseamos enfriar un flujo másico Wh (kg/h) de un fluido “caliente”, que se encuentra inicialmente a la temperatura T1, hasta la temperatura T2. Emplearemos para ello un gasto Wc de fluido “frío” a la temperatura inicial t1, que se calentará hasta la temperatura t2. Estas magnitudes, estarán relacionadas en la ecuación del balance térmico del intercambiador de calor: Q = Wh ⋅ ch ⋅ ( T1 − T2 ) = Wc ⋅ cc ⋅ ( t 2 − t1 ) (22) Suponiendo que el fluido “caliente” circula por el interior del tubo interno y el fluido “frío” por la sección anular entre los tubos, a medida que recorren el equipo, ambos fluidos intercambiarán calor a través de la superficie que los separa. Como consecuencia de esto, variarán su temperatura a lo largo del equipo hasta logra los valores de temperatura terminales mencionados. La fuerza impulsora para la transmisión del calor estará dada por la diferencia de temperatura entre los fluidos a lo largo del intercambiador. Flujos en contracorriente o paralelos. Existen básicamente dos maneras de realizar la circulación de los fluidos en este tipo de intercambiador. Ellas son: - Disposición en equi-corriente o paralela. - Disposición en contra-corriente. La primera de ellas, puede verse en el esquema de la figura XXXXX, en donde ambos fluidos ingresan al equipo por el mismo extremo y recorren el intercambiador de calor en el mismo sentido. De este modo, puede verse en el gráfico temperatura vs. Recorrido (T-L), la diferencia de temperaturas es máxima a la entrada y va disminuyendo hacia la salida. Figura XXXXX: Esquema de intercambiador de calor de doble tubo en equi-corriente. Asi, en una sección S-S, ubicada a una distancia Ls del extremo de entrada, las temperaturas de los fluidos caliente y frío son Ts y ts respectivamente. La fuerza impulsora resulta ΔTs= Ts-ts y será variable para cada sección a lo largo del intercambiador. En la disposición en contra-corriente, los fluidos ingresan por extremos opuestos y recorren el equipo en sentido contrario (Figura XXXX). Figura XXXXX: Esquema de intercambiador de calor de doble tubo en contra- corriente. De acuerdo a cuales sean los calores de los calores específicos y los caudales de los fluidos, la diferencia de temperaturas será mayor en un extremo u otro del equipo. Por ejemplo, si el producto Wh . ch es mayor que para el fluido frío (Wc . cc), significará que una vez que hayan intercambiado una cantidad de calor Q, el fluido caliente sufrirá una variación de temperatura: Q T1 − T2 = (23) Wh ⋅ c h Mientras que el fluido frio incrementará su temperatura en: t 2 − t1 = Q (24) Wc ⋅ c c Y deberá cumplirse que: T1-T2 < t2-t1 Esto significa que el fluido frío se calienta mas que lo que se enfría el fluido caliente, y por ende las temperaturas tenderán a acercarse en el extremo caliente del equipo. Si analizamos el esquema de la figura XXXXx , vemos que en la sección de coordenada x, la temperatura del fluido caliente es T, y la del fluido frio es t. En una seccion x +dx, estas temperaturas serán T +dT y t + dt. En este caso, ambos diferenciales son positivos dado que las temperaturas crecen con la coordenada x. Realizando un balance de energía, el calor intercambiado será: dQ = Wh ⋅ c h⋅ dT = Wc ⋅ c c⋅ dt (25) Figura XXXXX: variación diferencial de temperatura en un intercambiador de calor de doble tubo en contra- corriente. Pero, aplicando la ecuación de Fourrier: dQ = U ⋅ dA ⋅ ( T − t ) = U ⋅ π ⋅ Do ⋅ d x ⋅ ( T − t ) (26) De la (25) tenemos que: dT = dQ Wh ⋅ c h (27) ; dt = dQ Wc ⋅ c c (28) Restando estas ultimas: 1 1 dQ = − W h ⋅ c h Wc ⋅ c c = d ( T − t ) (29) Además, según (26) dQ ⋅ = (T − t ) U ⋅ π ⋅ Do ⋅ d x (30) Dividiendo (28) y (29) 1 1 U ⋅ π ⋅ Do ⋅ d x − W h ⋅ c h Wc ⋅ c c d (T − t ) = T −t (31) Esta ecuación diferencial puede ser integrada entre los siguientes limites: Para x = 0 ; T-t = T2 – t1 Para x = L ; T-t = T1 – t2 De esta forma obtenemos: 1 1 U ⋅ π ⋅ Do ⋅ L ⋅ − W h ⋅ c h Wc ⋅ c c T −t = ln 1 2 T2 − t1 (32) El calor total intercambiado en el equipo será según (22): Q = Wh ⋅ c h ⋅ ( T1 − T2 ) Q = Wc ⋅ c c ⋅ ( t 2 − t 1 ) De donde: T − T2 1 = 1 Wh ⋅ c h Q (33) t −t 1 = 2 1 Wc ⋅ c c Q (34) Reemplazando (33) y (43) en (32) y reordenando: (T − t ) − (T − t ) 2 1 Q = U ⋅ ( π ⋅ Do ⋅ L ) ⋅ 1 2 T − t 1 2 ln T2 − t1 (35) El término entre corchetes es la diferencia media logarítmica de temperaturas entre los fluidos, o sea, el promedio logarítmico de los ΔT entre los extremos del equipo. Calculo del coeficiente total de transferencia para el doble tubo. El coeficiente total de transferencia U, se determina a partir de la expresión (21) vista anteriormente. 1 1 1 = + + Rf U hio ho Para determinar cada uno de los coeficientes peliculares, se utilizan las correlaciones comunes para flujo de calor en el interior de tubos. Coeficiente pelicular interno hi. Este coeficiente se determina en función del numero de Reynolds definido como: Re = Di ⋅ ρ ⋅ v Di ⋅ G = µ µ (36) Donde: G = densidad de flujo másico = ρ.v Las correlaciones son: a) Régimen laminar ( Re < 2100) D Nu = 1,86 Re⋅ Pr⋅ i L 0 , 33 µ ⋅ µ w 0 ,14 (37) Donde: Nu = número de Nusselt = hi Di /k Pr = número de Prandtl = cμ/k μ/ μw = cociente entre la viscosidad a la temperatura media del fluido en el tubo y la viscosidad a la temperatura media de la pared. L = recorrido del fluido antes de que ocurra u n mezclado u homogenización del mismo. Para un intercambiador doble tubo, L debe tomarse como la longitud del tubo o tramo. (si posee varios tramos ). Autores como Kern*, sugiere adoptar para el fluido interno L como el recorrido total de todos los tramos. Todas las propiedades físicas de la expresión (37) deben tomarse a la temperatura media del fluido dentro del tubo. b) Régimen turbulento (Re > 10.000) Nu = 0,023 ⋅ Re ⋅ Pr 0,5 0 , 33 µ ⋅ µw 0 ,14 (38) Donde las propiedades físicas se evalúan también a la temperatura media del fluido con excepción de μw que se toma a la temperatura de la pared del tubo. Para el caso particular del agua, se puede utilizar la siguiente ecuación: * Donald Q. Kern “Procesos de transferencia de calor” hi = 1423 ⋅ (1 + 0,0146 ⋅ t ) v 0,3 Di (39) 0, 2 Donde: hi = coeficiente pelicular lado interior (J/ m2 s K) t = temperatura media del agua (°C) v = velocidad del agua (m/s) Di = diámetro interno del tubo (m) Cálculos para el fluido en el anulo. En este caso, son validas las mismas correlaciones que las utilizadas para fluido en en interior de tubos. Pero debe reemplazarse el diámetro interno por el valor del “ diametro equivalente” el cual se define como: Deq = 4 ⋅ Area de flujo Perimetro de transfere ncia (40) Siendo el perímetro de transferencia el correspondiente al lado externo del tubo interno, es decir π. Do, resultando: Deq = 4 ⋅ ( π ⋅ D s 2 − D0 2 4 ⋅ π ⋅ D0 ) (41) Donde Ds en el diámetro interno del tubo externo. Finalmente, el área total de intercambio necesaria resulta: A= Q = N t ⋅ a1 ⋅ L U ⋅ ∆tml (42) Donde: a1 = área lateral (exterior )del tubo interno por unidad de longitud = π. Do (m2/m). L = largo de los tramos del intercambiador (m). Do = Diámetro exterior del tubo interno (m). En la tabla a continuación, se dan combinaciones usuales de diámetros de tubos para el diseño de intercambiadores de doble tubo.