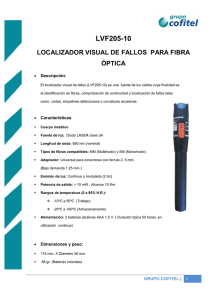

Universidad de Oriente Núcleo de Monagas Ingeniería de Sistemas Cursos Especiales de Grado Automatización y Control de Procesos Industriales DETECCIÓN DE FALLAS (2). Seminario: Estrategias de Automatización Industrial Equipo SCADA Vanessa A. Villalobos B. C.I.: 18.173.743 José D. Figuera M. C.I.: 16.516.398 Tutor: Judith Devia Maturín, Abril 2014 ÍNDICE INTRODUCCIÓN .................................................................................................... 1 MARCO TEORICO.................................................................................................. 2 1. FALLOS ........................................................................................................ 2 2. DETECCIÓN DE FALLOS ............................................................................ 2 3. MÉTODOS PARA DETECCIÓN DE FALLOS .............................................. 2 3.1. Detección basada en métodos analíticos ........................................... 2 3.2. Detección basada en conocimiento .................................................... 4 4. DETECCIÓN DE FALLOS UTILIZANDO ESTRUCTURAS DE TRANSICIÓN ROBUSTA ................................................................................... 5 5. CRITERIOS DE SELECCIÓN DE MÉTODOS DE DETECCIÓN Y DIAGNOSTICO DE FALLOS .............................................................................. 6 DISCUSIÓN ............................................................................................................ 7 CONCLUSIONES.................................................................................................... 9 REFERENCIAS BIBLIOGRÁFICAS ...................................................................... 10 INTRODUCCIÓN Un aspecto importante en la automatización de las industrias, es la supervisión de los procesos, cuya tarea principal es asegurar que se lleven en orden todos los trabajos del proceso, aun cuando haya desviaciones no previstas en la automatización. Su principal característica es el velar y registrar la ejecución y evolución de un proceso, por ello se dice que la primera etapa, y de hecho un parte muy importante, que existe en un proceso de supervisión es la detección de fallas. La cual se encargará básicamente de obtener los indicios de las situaciones anómalas o desviaciones, que puedan llevar a un fallo del sistema. En la investigación a continuación, se profundizará en los principales métodos para la detección de fallas en sistemas de supervisión de proceso. 1 MARCO TEORICO 1. FALLOS Los fallos pueden ser un malfuncionamiento de un componente del sistema, sea un sensor, un actuador, la planta, un cambio de un parámetro, etc. Un fallo se define como una desviación no permitida de al menos una propiedad característica de una variable a partir de un comportamiento aceptable. Por lo tanto, el fallo es un estado que puede dar lugar a un mal funcionamiento o fallo del sistema. 2 2. DETECCIÓN DE FALLOS La tarea de la detección de fallos consiste básicamente en la obtención de indicadores de fallo y su evaluación continua, seguido de un proceso de decisión. Se fundamenta, por tanto, en el conocimiento sobre el funcionamiento del proceso (modelo) y la utilización de éste de forma automática y sistemática para decidir sobre el correcto (o incorrecto) funcionamiento del proceso de forma continua. Para ilustrar de mejor manera como ejemplo se dice que se tiene un sistema de regulación de nivel que actúa sobre la bomba que alimenta el suministro de líquido. El propósito es mantener un caudal constante a la salida del depósito. Si no se produce ningún cambio en el sistema, una desviación significativa en el valor del caudal de salida respecto el valor deseado será indicativo de algún fallo. Por ejemplo una obstrucción en la bomba, o una fuga en los conductos. 1 3. MÉTODOS PARA DETECCIÓN DE FALLOS Los diversos métodos y técnicas utilizados para detectar las situaciones de malfuncionamiento pueden clasificarse de acuerdo con la naturaleza del conocimiento disponible sobre el proceso. Estos están determinados por técnicas incipientes para cuya implementación deberá recurrirse a la integración de recursos con los sistemas de monitorización actuales. 1 3.1. Detección basada en métodos analíticos Utiliza solamente herramientas matemáticas o analíticas (modelos matemáticos precisos, procesado de señales) para realizar sus funciones. 1 En los métodos analíticos, los síntomas o residuos pueden indicarnos directamente el origen del fallo, con lo cual el diagnóstico puede hacerse directamente. Sin embargo, pueden darse conflictos (diagnósticos múltiples) que requieran algún tipo de decisión inteligente o razonamiento para su resolución. 2 3.1.1. Detección basada en señales Consiste en extraer de las señales procedentes del proceso la máxima información posible sobre los fallos que deben detectarse. Para llevar a cabo la detección se necesita conocer la relación entre las señales (síntomas) y los posibles fallos que pueden afectar al proceso. Esta metodología puede considerarse como la más primitiva de las utilizadas. El tipo de procesado utilizado dependerá del tipo de señales y del conocimiento sobre el proceso. Entre las herramientas utilizadas podemos destacar las técnicas estadísticas, probabilidades, análisis temporal y frecuencial o el reconocimiento de patrones. El SPC (Statistical Process Control) entraría en este conjunto de técnicas. La elección de la herramienta a utilizar dependerá lógicamente de las características “interesantes” de cada señal para indicar la presencia de determinados fallos. Estas características interesantes pueden ser tan diversas como el propio valor de la señal, su derivada, su espectro frecuencial o la similitud con un patrón previamente definido. La utilización de relaciones directas entre las señales medidas (o funciones de éstas) y los fallos presentes en el proceso requiere un conocimiento del mismo que sólo puede adquirirse a través de la experiencia, siendo ésta la mayor dificultad de estos métodos. 1 3.1.2. Detección basada en modelos analíticos Estos métodos se basan en la utilización de modelos matemáticos (lineales o no lineales) para generar señales adicionales que se comparan con las señales medidas. Este procedimiento se conoce con el nombre de redundancia analítica. La tarea principal de los métodos de detección de fallos basados en modelos es la generación de residuos. Los residuos representan cambios o discrepancias en el proceso y se obtienen a partir de variables o de parámetros del mismo. Para obtener los residuos, los datos medidos del proceso se comparan con los obtenidos del modelo. Los datos procedentes del modelo representan las condiciones normales de funcionamiento considerando que las entradas conocidas son las mismas que en el proceso real. Figura 1. Detección de fallas basada en modelos analíticos Fuente: 3 http://www.ceautomatica.es/sites/default/files/upload/10/files/sistemas%20de%20s upervision.pdf Los residuos pueden obtenerse de dos maneras: utilizando observadores o filtros Kalman para estimar variables de interés, a partir de las entradas y salidas medidas del proceso. Los errores entre los datos reales y las estimaciones (o alguna función de los mismos) se utilizan como residuos. Y con Estimación de parámetros, la cual se basa en la suposición que los fallos se producen en los parámetros físicos del sistema (Masa, rozamiento, resisitencia). Estos métodos por lo general necesitan una excitación de entrada del proceso y son especialmente adecuados para la detección de múltiples fallas.1 4 3.2. Detección basada en conocimiento Incluye herramientas de la Inteligencia Artificial (IA), ya sea en los modelos utilizados o en la evaluación de las señales. Por ejemplo, representación simbólica de señales, o modelos cualitativos incluyendo imprecisión o incertidumbre. Estos métodos son los más indicados cuando no es posible disponer de un modelo analítico completo y preciso del proceso supervisado. Entonces debe recurrirse a la representación del conocimiento mediante otras técnicas. Al igual que en los métodos analíticos podemos distinguir entre aquellos que utilizan un modelo del sistema y los que se sirven directamente de las señales medidas del proceso. En este caso, sin embargo, la distinción puede no ser del todo clara puesto que el concepto de modelo cualitativo puede ser interpretado de una forma muy amplia. Dependiendo de la organización del conocimiento distinguimos entre detección basada en síntomas y basada en modelos cualitativos. 1 Pueden incluir directamente algún tipo de herramientas inteligentes que permitan determinar el origen de los fallos simultáneamente a su detección. Este sería el caso de la utilización de síntomas más directos (por ejemplo histogramas en los que cada zona indique un estado o situación del proceso) o modelos cualitativos que incluyan las situaciones de fallo (por ejemplo diagramas de estado). 1 3.2.1. Detección basada en síntomas Puede considerarse como una evolución de la detección basada en señales. En este caso los fallos se detectan directamente a partir de las señales procedentes del proceso, después de un procesado de las mismas. Se utilizan técnicas de cualificación, abstracción o representación simbólica de forma que el resultado final es una representación de las señales próxima a la percepción humana sobre las mismas. Normalmente se combinan herramientas analíticas de procesado de señal con herramientas propias de la IA. Mediante la cualificación de la señal, obtención de tendencias y observación 4 de episodios de evolución de la señal, se permite obtener el comportamiento de la misma, y el objetivo final es separar (abstraer) de estas señales medidas sólo aquellas características útiles para la detección de los fallos. Las herramientas a utilizar y los resultados (representación) obtenidos siempre deben estar en función del conocimiento disponible sobre las propias señales y sobre el comportamiento del proceso (relaciones entre los síntomas y los fallos). Algunas de las herramientas utilizadas son redes neuronales o los conjuntos difusos. 1 3.2.2. Detección basada en modelos cualitativos Los fallos son detectados a partir de la comparación del funcionamiento del sistema supervisado con el de un modelo del mismo, que representa el funcionamiento normal. La utilización de modelos cualitativos está motivada por la imposibilidad de disponer de modelos matemáticos precisos debido a la complejidad estructural o de comportamiento del proceso supervisado. Los modelos cualitativos pueden utilizarse en el mismo sentido que los modelos analíticos, para comparar las salidas del proceso real con las de la simulación (comportamiento normal) y de esta forma detectar las posibles discrepancias y, en consecuencia, los fallos. En este caso debe tenerse en cuenta que las salidas de la simulación no son señales numéricas. 1 4. DETECCIÓN DE FALLOS UTILIZANDO ESTRUCTURAS DE TRANSICIÓN ROBUSTA Es una metodología más actualizada presentada por Rubén Rojas y Betsy Sánchez de la Universidad de los Andes y la Universidad Nacional Experimental del Táchira respectivamente. Se han realizado muchas investigaciones para la detección y el diagnóstico de fallas, mediante la aplicación de algoritmos matemáticos y modelos de señales. Las primeras investigaciones se realizaron al principio de la década de los 70, basadas en el diseño de observadores y uso de filtros. Más adelante se desarrolló el principio de redundancia analítica. Posteriormente se implementó, por primera vez, un sistema de monitoreo especializado para la detección y diagnóstico de fallas en una planta nuclear. En los últimos años han sido investigadas y aplicadas técnicas prometedoras como lo son: el espacio de paridad, la lógica difusa y las redes neuronales, entre otras. Muchos de los métodos desarrollados presentan el uso de un modelo matemático del proceso, el cual en algunos casos no es posible de obtener fácilmente, además incluyen un análisis matemático que presenta considerable complejidad. En otros métodos, se requiere de dispositivos externos cuyo costo, tamaño o peso, limita su uso. El método de las estructuras de transición robusta es aplicado originalmente al control de procesos con diferentes regímenes, cuando un sistema de control tradicional con parámetros fijos no es capaz de mantener el proceso dentro de los rangos normales para su buen funcionamiento. Esta estructura está compuesta de 5 diferentes controladores candidatos para cada régimen de operación, una biblioteca de modelos de cada régimen de operación y un supervisor de transición, que define cual controlador se encargará del proceso y en qué momento se activa el lazo de retroalimentación. Se plantean como alternativa para la detección y el diagnóstico de fallas. Una de las ventajas de este método es la reducción en la complejidad matemática inherente a muchas estructuras aplicadas a la detección y el diagnóstico de fallas. El esquema propuesto utiliza modelos matemáticos paramétricos para caracterizar las fallas en los instrumentos. Una de las ventajas del método propuesto es la utilización de sólo la señal de entrada (señal de control) y la salida del proceso, para la obtención de los modelos. Además de ser una técnica que no requiere demasiada complejidad matemática al ser utilizadas sólo señales disponibles y el uso de las técnicas de identificación paramétricas, es decir, está entonces, orientada a un sentido práctico que pueda ser implementado en cualquier tipo de procesos. El análisis se realizó para fallas que están presentes en el proceso bajo control, es decir, que con ello puede demostrarse que cualquier anormalidad del proceso puede ser representada por un modelo matemático, mediante sistemas de Identificación, basándose, claro está en los históricos del proceso bajo estudio. 3 5. CRITERIOS DE SELECCIÓN DIAGNOSTICO DE FALLOS DE MÉTODOS DE DETECCIÓN Y Existen ciertos criterios que permiten evaluar la eficacia de los distintos métodos de detección y diagnóstico de fallos y poder elegir el más indicado. Entre ellos se destacan: La rapidez de la detección Sensibilidad de los fallos incipientes (fallos desarrollados lentamente o de pequeña magnitud) Falsas alarmas por unidad de tiempo Fallos que no se detectan (son omitidos) Identificación incorrecta de los fallos. 5 6 DISCUSIÓN La detección de fallas es un componente clave de muchos sistemas de automatización de la gestión de operaciones. Es una solución, que puede conducir a otras soluciones y síntomas observables. Permite reconocer que se ha producido un problema, incluso si todavía no sabe la causa raíz. Los Fallos pueden ser detectados por una variedad de medios cuantitativos o cualitativos. Esto incluye muchos de los enfoques multivariados, basados en distintos modelos. También incluye técnicas sencillas y tradicionales para las variables individuales, tales como alarmas basadas en límites altos, bajos, o desviación de las variables de proceso o las tasas de cambio, el control estadístico de procesos (SPC); medidas y alarmas resumen generadas por subsistemas. La detección de fallas depende en gran medida de las aportaciones de los sensores o las medidas derivadas del desempeño. En muchas aplicaciones, tales como los de las industrias de proceso, los fallos de los sensores se encuentran entre los fallos de los equipos más comunes. Así que un foco importante en las industrias tiene que estar en el reconocimiento de los problemas de los sensores, así como problemas en el proceso. La distinción entre los problemas de los sensores y los problemas del proceso es un problema importante en estas aplicaciones. El término "sensores" incluye instrumentación para monitorear el proceso de flujo, nivel, presión, temperatura, potencia, etc. En otros campos, como la red y los sistemas de gestión, que puede incluir otras medidas como las tasas de error, la utilización de CPU, longitudes de cola, llamadas caídas, y así sucesivamente. Puede que no sea directamente observable cuando la causa de la raíz también se asocia generalmente con los procedimientos para la reparación. La detección de fallas se puede realizar cuando existe un fracaso completo de una pieza de equipo, o incluso involucrar a hardware específico. Por ejemplo, un problema podría definirse como la operación no óptima o fuera de las especificaciones del producto. En una planta de procesos, las causas profundas de la operación no óptima podría ser fallos de hardware, pero los problemas también puede ser causado por una mala elección de los objetivos operativos, la mala calidad del material de alimentación, falta de optimización del regulador, errores de calibración del sensor, o error humano. Los ingenieros y los técnicos deben de estar capacitados para diagnosticar y, de ser posible, también estar capacitados para reparar fallas que se lleguen a presentar en la maquinaria. El diagnóstico Inteligente de fallas es aplicable a diverso segmentos donde la disponibilidad de los equipos y/o sistemas es crítica y la complejidad de la manutención es alta. La solución del diagnóstico de fallas, tiene como objetivo principal, detectar de forma rápida y precisa el origen de algún defecto, ahorrar dinero, disminuir los costos por roturas imprevistas y mejorar la confiabilidad de plantas industriales. En muchos ambientes operativos, la pérdida de pieza crítica de equipo puede significar la interrupción de un proceso productivo costoso, por lo cual la velocidad es un parámetro esencial en la reparación del 7 equipo. Las operaciones de diagnóstico y de reparación de fallas requieren que la persona lleve a cabo posea los conocimientos y experiencia necesarios. Lo anterior incluye conocer los modos usuales de fallas de los equipos de prueba que pueden resultar de utilidad en una situación particular, además de los procedimientos normales para efectuar las reparaciones necesarias. En general las fallas en un sistema de automatización tendrán impacto directo en cualquier industria. Esto se traduce la mayor parte del tiempo, en altos costos de mantenimiento, altos costos de reparación y en oportunidades en la pérdida total o parcial de los niveles de producción. Una aproximación para minimizar estas fallas, es disponer de un sistema capaz de identificar una falla potencial antes que la misma ocurra, tomando así las acciones correctivas apropiadas. Es por esto entonces necesario implementar sistemas de detección y diagnóstico de fallas, que permitan la investigación y la determinación de aquellas fallas que causan los impactos de mayor magnitud. Esta identificación permitirá detectar las fallas importantes en el sistema de automatización con antelación lo cual puede garantizar el éxito o fracaso de los procesos en la industria. 8 CONCLUSIONES En las empresas existe una infinidad de procesos que deben de mantenerse estables durante su operación, esto se logra manteniendo sus variables críticas dentro de sus límites de especificación y control para asegurar la fiabilidad de las operaciones. Para mantener estable los procesos es necesario un sistema de control de procesos que mantenga sus parámetros dentro de sus límites y a su vez que alarme a los responsables del proceso para tomar acciones correctivas inmediatas. Es importante saber que toda falla deja unas pistas que permiten encontrar su origen. Es por esto que se debe conocer muy bien las teorías de las fallas a fin de interpretar adecuadamente estas pistas. Toda máquina tiene sus niveles normales de ruido, vibración y temperatura. Cuando se observe algún aumento anormal de estos niveles, se tienen los primeros indicios de que hay alguna falla. Los operarios de las máquinas o procesos deben ser instruidos para que avisen al detectar estos síntomas que presenta la máquina. Al diseñar una máquina o establecer un proceso se debe tener un profundo conocimiento de la forma en que funciona cada elemento componente y la forma en que puede fallar. Antes de reemplazar una pieza que ha fallado se debe hacer un análisis minucioso con el fin de determinar la causa exacta y aplicar los correctivos que haya a lugar. Cuando las acciones adecuadas se han determinado, es necesario comprobar su eficiencia y realizar una verificación del diseño, esto conducirá a evaluar la calidad de lo construido de modo de minimizar el costo de su reparación, es decir, mientras antes se detecte una falla, más barato es su corrección. 9 REFERENCIAS BIBLIOGRÁFICAS [1] Colomer J., Meléndez J. y Ayza J. Sistemas de Supervisión. [Documento en línea] Disponible en: http://www.ceautomatica.es/sites/default/files/upload/10/files/sistemas%20d e%20supervision.pdf (Consultado el 30 de Marzo de 2014) [2] Gertler J. Fault Detection and Diagnosis in Engineering Systems. [Documento en línea] Disponible en: https://www.lehigh.edu/~eus204/workshop/fcw/talks/Gertler_talk.pdf (Consultado el 30 de Marzo de 2014) [3] Sánchez B. y Rojas R. (2005) Detección y diagnóstico de fallas utilizando estructuras de transición robusta [Documento en línea] Disponible en: http://www.scielo.org.ve/scielo.php?script=sci_arttext&pid=S025407702005000100006 [4] Isermann R. Model-based fault detection and diagnosis [Documento en línea] Disponible en: http://iiaat.guap.ru/iiaat/main/scien_ach/005.pdf [5] De la Fuente, M. y Calonge T. (1999) Aplicaciones de las redes de neuronas en supervisión, diagnosis y control de procesos. 10