INSTITUTO PROFESIONAL INACAP

INGENIERÍA EN MINAS

TALLER MINERO II

PERFORACIÓN Y TRONADURA

JOSÉ ESTEBAN GUZMÁN FIGUEROA

FRANZ ALDRIN CAYO BARTOLOMÉ

SEBASTIAN IGNACIO ROJAS BORDONES

Sección: 131

Profesor: Sr. Hugo Muraña Salinas

Calama

2018

1

INTRODUCCION ................................................................................................................................ 11

2

EQUIPO DE CARGUÍO ........................................................................................................................ 12

2.1

SELECCIÓN DE EQUIPO DE CARGUÍO ........................................................................................................ 12

2.1.1

Según altura de banco (empírica para pala eléctrica) .............................................................. 12

2.1.2

Altura de Corte.......................................................................................................................... 13

2.1.3

Altura de Corte (Fabricante) ..................................................................................................... 13

2.1.4

Conclusión Criterios de Selección .............................................................................................. 14

2.2

NORMA ASARCO PALA ELÉCTRICA ......................................................................................................... 15

2.2.1

Tiempo Disponible .................................................................................................................... 15

2.2.2

Tiempo Mecánica ..................................................................................................................... 16

2.2.3

Tiempo Reserva ........................................................................................................................ 16

2.2.4

Tiempo Operativo ..................................................................................................................... 16

2.2.5

Pérdida Operacional ................................................................................................................. 16

2.2.6

Demoras Programadas ............................................................................................................. 16

2.2.7

Demoras No Programadas ....................................................................................................... 16

2.2.8

Tiempo Efectivo ........................................................................................................................ 16

2.3

INDICES OPERACIONALES PALA ELÉCTRICA ................................................................................................ 17

2.3.1

Utilización Efectiva (UE) ............................................................................................................ 17

2.3.2

Factor Operacional (FO) ............................................................................................................ 17

2.4

RENDIMIENTO NOMINAL PALA ELÉCTRICA ............................................................................................... 17

2.4.1

Capacidad de Carga .................................................................................................................. 17

2.4.2

Rendimiento Nominal ............................................................................................................... 17

2.5

RENDIMIENTO EFECTIVO PALA ELÉCTRICA ............................................................................................... 17

2.5.1

Altura de corte (teórica) ........................................................................................................... 18

2.5.2

Porcentaje de Corte .................................................................................................................. 18

2.5.3

Factor de corrección por altura de corte .................................................................................. 18

2.5.4

Factor de corrección por ángulo de giro ................................................................................... 19

2.5.5

Ángulo de giro (105º) ............................................................................................................... 21

2.5.6

Ángulo de giro (135º) ............................................................................................................... 21

2.5.7

Conclusión Rendimiento Efectivo Pala Eléctrica ....................................................................... 21

2.6

NÚMERO DE EQUIPOS ......................................................................................................................... 21

2.6.1

Número de Palas (producción) ................................................................................................. 21

2.6.2

Número de Palas (botadero)..................................................................................................... 22

2.7

NECESIDAD DE ENERGÍA ELÉCTRICA........................................................................................................ 22

2.7.1

Caballos de Fuerza Total ........................................................................................................... 23

2.7.2

Factor de Seguridad .................................................................................................................. 23

2.7.3

Caballos de Fuerza por Consumo .............................................................................................. 23

2

3

2.7.4

Intensidad para Motores Eléctricos .......................................................................................... 23

2.7.5

Potencia .................................................................................................................................... 24

2.7.6

Consumo de Energía Eléctrica................................................................................................... 24

2.7.7

Costo Total para la Minería ...................................................................................................... 24

EQUIPO DE TRANSPORTE .................................................................................................................. 25

3.1

SELECCIÓN DE EQUIPO ......................................................................................................................... 25

3.1.1

Según su capacidad .................................................................................................................. 25

3.1.2

Altura de descarga .................................................................................................................... 25

3.1.3

Ancho del balde ........................................................................................................................ 26

3.1.4

Número de pases ...................................................................................................................... 26

3.1.4.1

Capacidad de Pala P&H 4100 XPC .................................................................................................. 26

3.1.4.2

Capacidad CAT 797F ....................................................................................................................... 27

3.1.4.3

Número de pases ........................................................................................................................... 27

3.1.5

3.2

Conclusión de Criterio de Selección........................................................................................... 27

NORMA ASARCO CAMIÓN DE EXTRACCIÓN.............................................................................................. 28

3.2.1

Tiempo Disponible .................................................................................................................... 28

3.2.2

Tiempo Mecánica ..................................................................................................................... 28

3.2.3

Tiempo Reservas ....................................................................................................................... 28

3.2.4

Tiempo Operativo ..................................................................................................................... 28

3.2.5

Demoras No Programadas ....................................................................................................... 29

3.2.6

Demoras Programadas ............................................................................................................. 29

3.2.7

Pérdidas Operacionales ............................................................................................................ 29

3.2.8

Tiempo Efectivo ........................................................................................................................ 29

3.3

INDICES OPERACIONALES CAEX ............................................................................................................. 29

3.3.1

Utilización Efectiva (UE):........................................................................................................... 29

3.3.2

Factor Operacional (FO):........................................................................................................... 29

3.4

DISTANCIAS DE TRANSPORTE................................................................................................................. 30

3.5

TIEMPO DE CICLO ............................................................................................................................... 30

3.5.1

Resistencia al Rodado ............................................................................................................... 30

3.5.1.1

Peso Bruto Llenado al 100% ........................................................................................................... 30

3.5.1.2

Peso bruto (Factor de llenado): ...................................................................................................... 31

3.5.1.3

Factores de Resistencia al Rodado ................................................................................................. 31

3.5.1.4

Resistencia en Pendiente ............................................................................................................... 31

3.5.1.5

Resistencia Total Pendiente ........................................................................................................... 31

3.5.1.6

Resistencia Horizontal .................................................................................................................... 32

3.5.1.7

Resistencia Gradiente .................................................................................................................... 32

3.5.2

Corrección Velocidades ............................................................................................................. 32

3.5.2.1

Velocidad en Pendiente ................................................................................................................. 32

3.5.2.2

Velocidad en Gradiente .................................................................................................................. 32

3

3.5.2.3

4

5

Velocidad Horizontal ...................................................................................................................... 33

3.5.3

Tiempo Variable ........................................................................................................................ 33

3.5.4

Tiempo de Carguío .................................................................................................................... 34

3.5.5

Conclusión Tiempo de Ciclo Caex .............................................................................................. 34

3.6

NÚMERO DE EQUIPOS ......................................................................................................................... 34

3.7

NECESIDAD DE COMBUSTIBLE ............................................................................................................... 34

3.7.1

Consumo Específico .................................................................................................................. 35

3.7.2

Costo Combustible .................................................................................................................... 35

PERFORACIÓN .................................................................................................................................. 36

4.1

ALTURA DE BANCO V/S DIÁMETRO DEL BARRENO ...................................................................................... 36

4.2

DIÁMETRO MÍNIMO Y MÁXIMO ............................................................................................................. 36

4.2.1

Diámetro Mínimo ..................................................................................................................... 37

4.2.2

Diámetro Máximo ..................................................................................................................... 37

4.2.3

Conclusión diámetro de perforación ......................................................................................... 37

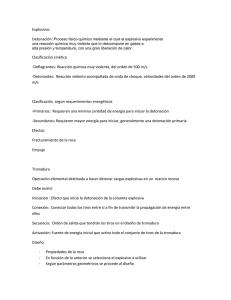

TRONADURA..................................................................................................................................... 37

5.1

EMPRESA PROVEEDORA ....................................................................................................................... 37

5.2

EXPLOSIVOS ...................................................................................................................................... 38

5.2.1

Producción (Vertex 930) ........................................................................................................... 38

5.2.1.1

Características técnicas .................................................................................................................. 38

5.2.1.2

Cantidad de Explosivo .................................................................................................................... 38

5.2.2

Precorte (Enaline) ..................................................................................................................... 39

5.2.2.1

Características técnicas .................................................................................................................. 39

5.2.2.2

Cantidad de explosivo .................................................................................................................... 39

5.3

SISTEMA DE INICIACIÓN ....................................................................................................................... 40

5.3.1

Componentes principales de un detonador electrónico ........................................................... 40

5.3.1.1

5.4

Tubo de choque Eléctrico ............................................................................................................... 41

SISTEMA DE VOLADURA ....................................................................................................................... 41

5.4.1

DaveyTronic® SP ....................................................................................................................... 41

5.4.2

Características .......................................................................................................................... 41

5.4.3

Componentes del Sistema......................................................................................................... 42

5.5

DISEÑO DE TRONADURA PRODUCCIÓN (KUZ RAM).................................................................................... 43

5.5.1

Factor de roca (Lilly) ................................................................................................................. 43

5.5.2

Burden ...................................................................................................................................... 44

5.5.3

Espaciamiento .......................................................................................................................... 44

5.5.4

Taco .......................................................................................................................................... 45

5.5.5

Pasadura ................................................................................................................................... 46

5.5.6

Largo del pozo .......................................................................................................................... 46

4

5.5.7

Longitud de carga ..................................................................................................................... 46

5.5.8

Representación de configuración de carga............................................................................... 47

5.6

DISEÑO DE TRONADURA PRECORTE ........................................................................................................ 47

5.6.1

Diámetro del Explosivo ............................................................................................................. 47

5.6.2

Largo del pozo .......................................................................................................................... 47

5.6.3

Altura de carga ......................................................................................................................... 47

5.6.4

Taco .......................................................................................................................................... 48

5.6.5

Presión de barreno .................................................................................................................... 48

5.6.6

Espaciamiento .......................................................................................................................... 48

5.6.7

Factor de carga ......................................................................................................................... 48

5.7

SIMULACIÓN DE TRONADURA ................................................................................................................ 49

5.7.1

Determinación del banco a volar .............................................................................................. 49

5.7.2

Perforación de pozos de producción ......................................................................................... 49

5.7.3

Perforación de pozos de precorte ............................................................................................. 51

5.7.4

Carga de pozos de producción .................................................................................................. 52

5.7.5

Carga de pozos de precorte ...................................................................................................... 53

5.7.6

Carga de taco en pozos de producción ..................................................................................... 54

5.7.7

Primado de pozos ..................................................................................................................... 55

5.7.7.1

Retardos entre pozos ..................................................................................................................... 56

5.7.7.2

Retardos entre filas ........................................................................................................................ 57

5.7.8

Tronadura de precorte .............................................................................................................. 57

5.7.9

Tronadura de Producción.......................................................................................................... 58

5.8

5.8.1

Distribución de energía ............................................................................................................. 58

5.8.2

Líneas de Isotiempo .................................................................................................................. 59

5.9

6

ANÁLISIS POST TRONADURA.................................................................................................................. 58

SECUENCIA DE INICIACIÓN .................................................................................................................... 59

SERVICIOS MINA ............................................................................................................................... 60

6.1

MANTENCIÓN DE NEUMÁTICOS ............................................................................................................ 60

6.1.1

Limpieza de derrames menores en pistas mina rajo................................................................. 60

6.1.2

Capacitación y asesorías al Servicio de Neumáticos OTR en Faena .......................................... 61

6.1.3

Instalación y retiro de letreros en Área Operación Mina .......................................................... 61

6.1.4

Mantención de Aros, Rims y Componentes .............................................................................. 61

6.1.5

Mantención de Compresores, Generadores e Hidrolavadoras ................................................. 62

6.1.6

Mantención de Infraestructura ................................................................................................. 62

6.1.7

Servicios de Mecánica Mayor ................................................................................................... 63

6.1.8

Auditoria al Servicio de Neumáticos OTR en Faena .................................................................. 63

6.2

6.2.1

TKPH .............................................................................................................................................. 64

Factores que afectan al neumático .......................................................................................... 64

5

6.2.2

Determinación de TKPH ............................................................................................................ 65

6.2.3

Peso sobre ejes ......................................................................................................................... 65

6.2.3.1

Vacío............................................................................................................................................... 65

6.2.3.2

Cargado .......................................................................................................................................... 66

6.2.4

6.2.4.1

Neumáticos Delanteros .................................................................................................................. 66

6.2.4.2

Neumáticos Traseros ...................................................................................................................... 66

6.2.5

TKPH Delantero ......................................................................................................................... 66

6.2.5.1

Número de ciclos CAEX .................................................................................................................. 67

6.2.5.2

Corrección del TKPH delantero operacional .................................................................................. 67

6.2.5.3

TKPH Operacional delantero corregido .......................................................................................... 68

6.2.6

TKPH Trasero ............................................................................................................................ 69

6.2.6.1

Corrección del TKPH trasero operacional....................................................................................... 69

6.2.6.2

TKPH Operacional trasero corregido .............................................................................................. 69

6.2.7

Conclusión TKPH ....................................................................................................................... 69

6.2.7.1

Comparación TKPH Neumático v/s TKPH Operacional (Delantero) ............................................... 69

6.2.7.2

Comparación TKPH Neumático v/s TKPH Operacional (Trasero) ................................................... 70

6.3

7

Peso sobre neumáticos ............................................................................................................. 66

EQUIPOS AUXILIARES .......................................................................................................................... 70

6.3.1

Bulldozer CAT “D9T” ................................................................................................................. 70

6.3.2

Wheeldozer CAT “980L” ............................................................................................................ 70

6.3.3

Camión Aljibe CAT “775E” ........................................................................................................ 70

6.3.4

Motoniveladora CAT “24” ......................................................................................................... 71

PROTOCOLOS DE SEGURIDAD ........................................................................................................... 71

7.1

PROTOCOLO DE SEGURIDAD DE CARGUÍO ................................................................................................ 71

7.1.1

Condiciones Generales .............................................................................................................. 72

7.1.2

Medidas Preventivas ................................................................................................................. 73

7.1.2.1

Antes de la operación..................................................................................................................... 73

7.1.2.2

Durante la operación...................................................................................................................... 73

7.1.2.3

Después de la operación ................................................................................................................ 74

7.2

PROTOCOLO DE SEGURIDAD TRANSPORTE ............................................................................................... 74

7.2.1

Objetivos ................................................................................................................................... 74

7.2.2

Alcance y aplicación .................................................................................................................. 74

7.2.3

Responsabilidades .................................................................................................................... 74

7.2.4

Requisitos para conducción interna .......................................................................................... 75

7.2.5

Requisitos de ingreso y permanencia de vehículos a la faena .................................................. 76

7.2.6

Requisitos especiales para vehículos livianos que ingresan a la operación mina ..................... 77

7.2.7

Tránsito en sector mina ............................................................................................................ 77

7.2.8

Tránsito en sector planta .......................................................................................................... 79

7.2.9

Transporte de personal ............................................................................................................. 79

6

7.2.10

Normas Generales................................................................................................................ 79

7.2.11

Prohibiciones ........................................................................................................................ 81

7.3

PROTOCOLO DE TRONADURA ................................................................................................................ 81

7.3.1

Propósito y aplicación ............................................................................................................... 81

7.3.2

RESPONSABILIDADES ................................................................................................................ 81

7.3.2.1

Difusión y Control del Reglamento................................................................................................. 82

7.3.2.2

Observación del Desempeño ......................................................................................................... 82

7.3.2.3

Aplicación Operacional del Reglamento ........................................................................................ 82

7.3.2.4

Auditoría Operativa al Reglamento v/s la Tarea ............................................................................ 82

7.3.2.5

Actualización del Reglamento ........................................................................................................ 82

7.3.2.6

Responsabilidad en la Operación de Equipos................................................................................. 82

7.3.3

COMUNICACIÓN Y ENLACE ....................................................................................................... 83

7.3.3.1

7.3.4

Información Requerida al ingresar a una Tronadura para proceder a cargarla ............................. 83

DESCRIPCIÓN DE LAS ACTIVIDADES .......................................................................................... 84

7.3.4.1

Consideraciones Generales ............................................................................................................ 84

7.3.4.2

Acceso áreas de marcas y pozo perforados ................................................................................... 85

7.3.4.3

Delimitación del área de tronadura ............................................................................................... 85

7.3.4.4

Zona de Estacionamiento ............................................................................................................... 86

7.3.4.5

Zona Carguío de pozos ................................................................................................................... 86

7.3.5

Ubicación de accesorios ............................................................................................................ 87

7.3.5.1

Ubicación de accesorios en la tronadura ....................................................................................... 87

7.3.5.2

Ubicación de los accesorios en el pozo .......................................................................................... 88

7.3.6

Numeración de los pozos .......................................................................................................... 88

7.3.7

Medición de los pozos ............................................................................................................... 89

7.3.8

Relleno de pozos ....................................................................................................................... 89

7.3.9

Primado .................................................................................................................................... 89

7.3.9.1

Iniciadores ...................................................................................................................................... 89

7.3.9.2

Primado de pozos con agua ........................................................................................................... 90

7.3.10

Carguío y transporte de explosivos. ..................................................................................... 91

7.3.10.1

Explosivos empleados. ................................................................................................................... 91

7.3.10.2

Camiones Fabrica ........................................................................................................................... 91

7.3.10.3

Consideraciones Generales sobre el Carguío de Explosivos ........................................................... 91

7.3.10.4

Carguío de cada Pozo ..................................................................................................................... 92

7.3.11

Chequeo Aleatorio ............................................................................................................... 93

7.3.12

Tapado de pozo .................................................................................................................... 94

7.3.12.1

Cutting normal ............................................................................................................................... 94

7.3.12.2

Cutting de mala calidad .................................................................................................................. 94

7.3.12.3

Déficit de cutting ............................................................................................................................ 94

7.3.13

Chequeo final del amarre ..................................................................................................... 94

7.3.14

Procedimiento para libradas y ubicación de banderas ........................................................ 95

7.3.14.1

Antes de la tronadura..................................................................................................................... 95

7

7.3.14.2

7.3.15

8

9

Durante la tronadura ..................................................................................................................... 95

Coordinación de la iniciación por tronadura ........................................................................ 95

COSTOS DE OPERACIONES UNITARIAS .............................................................................................. 96

8.1

COSTO OPERACIONES DE CARGUÍO ........................................................................................................ 96

8.2

COSTO OPERACIONES DE TRANSPORTE ................................................................................................... 97

8.3

COSTO OPERACIONES DE TRONADURA ................................................................................................... 98

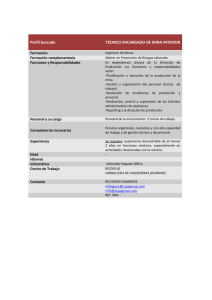

MANO DE OBRA DE OPERACIONES UNITARIAS ................................................................................. 98

9.1

ADMINISTRACIÓN ............................................................................................................................... 98

9.1.1

Gerente General ....................................................................................................................... 98

9.1.2

Jefe de Administración y Finanzas ............................................................................................ 99

9.1.3

Jefe de Operaciones .................................................................................................................. 99

9.1.4

Planificador programador ........................................................................................................ 99

9.1.5

Supervisor Operacional ............................................................................................................. 99

9.2

9.2.1

9.3

TRONADURA.................................................................................................................................... 100

Ingeniero de Perforación y Tronadura .................................................................................... 100

SERVICIOS MINA .............................................................................................................................. 100

9.3.1

Ayudantes Técnicos ................................................................................................................ 100

9.3.2

Operador de motoniveladora ................................................................................................. 100

9.3.3

Operador de Wheeldozer ........................................................................................................ 101

9.3.4

Operador Camión Aljibe.......................................................................................................... 101

9.4

CARGUÍO Y TRANSPORTE.................................................................................................................... 101

9.4.1

Operadores ............................................................................................................................. 101

9.4.2

Mecánicos ............................................................................................................................... 102

10

CONCLUSIÓN .................................................................................................................................. 103

11

BIBLIOGRAFÍA ................................................................................................................................. 104

8

INDICE DE FIGURAS

FUENTE: KOMATSU CUMMINS, P&H 4100 XPC, ESPECIFICACIONES. ............................................................................. 13

FUENTE: KOMATSU CUMMINS, P&H 4100 XPC ESPECIFICACIONES. .............................................................................. 14

FUENTE: KOMATSU CUMMINS, P&H 4100 XPC ESPECIFICACIONES. .............................................................................. 14

FUENTE: KOMATSU CUMMINS, P&H 4100 XPC ESPECIFICACIONES. .............................................................................. 15

FUENTE:ESPECIFICACIÓN GENERAL, CATALOGO PALA 4100 XPC, KOMATSU .................................................................... 22

FUENTE: KOMATSU CUMMINS, P&H 4100 XPC, ESPECIFICACIONES............................................................................... 26

FUENTE: CAMIÓN MINERO CAT 797F, CATÁLOGO ...................................................................................................... 26

FUENTE: CAMIÓN MINERO CAT 797F, CATÁLOGO ...................................................................................................... 30

FUENTE: CAMIÓN MINERO CAT 797F, CATÁLOGO ...................................................................................................... 32

FUENTE: CAMIÓN MINERO CAT 797F, CATÁLOGO ...................................................................................................... 33

FUENTE: CONSUMO ESPECIFICO, COMBUSTIBLE........................................................................................................... 35

FUENTE: INFORME DE GERENCIA MINA, GABRIELA MISTRAL.......................................................................................... 35

FUENTE: MANUAL DE PERFORACIÓN Y VOLADURA DE ROCAS. ........................................................................................ 36

FUENTE: MANUAL DE TRONADURA, ENAEX ............................................................................................................... 40

FUENTE: MANUAL DE TRONADURA, ENAEX ............................................................................................................... 41

FUENTE: FICHA TÉCNICA “DAVEYTRONIC® SP”, ENAEX ............................................................................................... 42

FUENTE: EQUIPOS APOYO EN MINAS, BAILAC ........................................................................................................... 61

FUENTE: EQUIPOS APOYO EN MINAS, BAILAC ........................................................................................................... 62

FUENTE: EQUIPOS APOYO EN MINAS, BAILAC ........................................................................................................... 62

FUENTE: EQUIPOS APOYO EN MINAS, BAILAC ........................................................................................................... 63

FUENTE: EQUIPOS APOYO EN MINAS, BAILAC ........................................................................................................... 63

FUENTE: EQUIPOS APOYO EN MINAS, BAILAC ........................................................................................................... 64

FUENTE: CAMIÓN MINERO CAT 797F, CATÁLOGO ...................................................................................................... 65

FUENTE: CAMIÓN MINERO CAT 797F, CATÁLOGO ...................................................................................................... 65

FUENTE: NEUMÁTICO 59/80 R63 MICHELIN, CATÁLOGO ............................................................................................ 69

INDICE DE GRAFICOS

GRÁFICO 2-5-4 RENDIMIENTO EFECTIVO V/S ÁNGULO DE GIRO ...................................................................................... 20

9

10

1

INTRODUCCION

La minería en Chile es uno de los principales motores económicos del país ya que a lo largo

de nuestro territorio nacional se presentan diferentes especies de mineral, las cuales tienen

una gran influencia económica y son explotados mediantes operaciones unitarias que

conllevan a la extracción del mineral.

Estas son las 4 operaciones fundamentales que dan el desarrollo de una minera, dichas

operaciones son la perforación, tronadura, carguío y transporte.

Mencionado lo anterior la presente investigación tiene por objetivo dar a conocer los

procedimientos que se llevaron a cabo para establecer una malla de perforación mediantes

modelos matemáticos que permiten la determinación de esta y posteriormente su

simulación mediante un software llamado JK simblast, además, la selección de explosivos

que se lleva a cabo para poder realizar la tronadura, debido a que estos agentes de voladura

deben ser acorde a las necesidades que se requiera. Por otro lado las operaciones de

mayor costo dentro de una faena minera, correspondiente a carguío y transporte,

demostrando como se lleva a cabo la selección de estos equipos.

Cabe destacar que las operaciones unitarias deben estar reguladas mediantes protocolos

de seguridad que aseguren un buen ambiente de trabajo en términos de seguridad y salud.

11

2

EQUIPO DE CARGUÍO

2.1

Selección de equipo de carguío

Las palas tanto eléctricas como hidráulicas son equipos críticos para la minería porque su

rendimiento operativo define la productividad de la mina. Equipos de gran envergadura y

elevado costo de capital, su elección es gravitante para el desarrollo de una mina de

superficie, donde también es clave que posean un adecuado match o combinación con la

flota de camiones.

Las variables técnicas están más bien relacionadas con disponibilidad mecánica, las

características del yacimiento y su diseño minero (peso del equipo, altura de banco, ancho

de expansiones), la producción requerida en el plan de producción y la confiabilidad

asociada a la configuración del sistema de manejo de materiales y el match con los equipos

de transporte. En términos operacionales, hay que evaluar el entorno de operación.

Para la selección de la pala, se da a conocer los correspondientes criterios de selección

entregando posteriormente el diseño y modelo del equipo de carguío. Además, es

importante destacar que se hizo entrega de la “Capacidad volumétrica” de la pala

recomendada por el proyecto, con un valor de 70 𝑦𝑑 3 . Mencionando lo anterior se presentan

los siguientes criterios de selección.

2.1.1

Según altura de banco (empírica para pala eléctrica)

𝐻𝑏 (𝑚) = 10 + (0,2 ∗ 𝐶)

Fuente: Manual de Arranque Carga y Transporte en Minería a Cielo Abierto.

Donde:

C = Capacidad volumétrica en 𝑚3 .

Al reemplazar los datos:

𝐻𝑏 (𝑚) = 10 + (0,2 ∗ 53,522 𝑚3 )

Dando como resultado:

𝐻𝑏 (𝑚) = 20,704 𝑚

Interpretando el resultado anterior, la altura de banco calculada “20,704 m”, es demasiado

grande para el dato que nos entrega el caso, el cual corresponde a la altura de banco del

rajo ya establecido que es de 15 metros.

12

2.1.2

Altura de Corte

De manera práctica, la altura de corte óptima para obtener un mayor rendimiento de la pala,

desde la experiencia en las faenas mineras, debe ser mínimo 3 veces la altura del balde,

esto permitirá que el factor de llenado sea ideal para optimizar la carga del material en la

tolva del CAEX. Por lo anterior, se procede a hacer uso del siguiente criterio:

Fuente: Komatsu Cummins, P&H 4100 XPC, Especificaciones.

Según la figura, se visualiza la altura del balde que corresponde a 4 metros, los cuales se

utilizan para desarrollar el criterio de corte mínimo de la pala.

𝐶𝑜𝑟𝑡𝑒 𝑚í𝑛𝑖𝑚𝑜 = 3 ∗ 4 𝑚 (𝑎𝑙𝑡𝑢𝑟𝑎 𝑑𝑒𝑙 𝑏𝑎𝑙𝑑𝑒)

Dando como resultado 12 metros de altura.

2.1.3

Altura de Corte (Fabricante)

En el siguiente criterio de selección se consideran las especificaciones técnicas de la pala

eléctrica, haciendo énfasis en la altura de corte recomendada por el fabricante.

13

Fuente: Komatsu Cummins, P&H 4100 XPC Especificaciones.

2.1.4

Conclusión Criterios de Selección

En base a los tres criterios de selección, se descarta la primera opción ya que, considerando

el resultado obtenido con los datos entregados por el proyecto, no es recomendable tener

una altura de banco tan grande si la roca no es lo suficientemente estable, por consiguiente

y analizando los datos entregados por el proyecto este último se aleja en demasía de la

altura de banco ya establecida (15 metros).

Por lo anterior, se consideran el segundo criterio y el tercer criterio en el cual se hace uso

de la altura de corte de la pala, obteniendo 12 metros de altura de banco, esto permite

acoplar de mejor forma el equipo de carguío, aumentando su rendimiento como los números

que puede llegar a alcanzar. Además, el tercer criterio (otorgado por el fabricante) se

considera de forma simultánea a la hora de seleccionar el equipo de carguío, este último

entrega un valor de 17 metros aproximadamente, separándose por 2 metros de la altura de

banco que se posee en la faena, lo cual no es una distancia preponderante que afecte de

forma crítica en el rendimiento de la pala. Lo anterior, se justifica en el ámbito de la práctica

ya que las condiciones del terreno pueden ser favorables o desfavorables, por lo demás es

muy poco común que se realice el corte máximo de la pala (16,8 metros), eso permite definir

ambos criterios para la selección de la pala.

En resumen, se procede a seleccionar la Pala Eléctrica P&H 4100 XPC la cual posee las

siguientes especificaciones técnicas:

Fuente: Komatsu Cummins, P&H 4100 XPC Especificaciones.

14

Fuente: Komatsu Cummins, P&H 4100 XPC Especificaciones.

2.2

Norma Asarco Pala Eléctrica

Tiempo Nominal: 24 hr/día

T. Mecánica:

2,64 hr/día

T. Disponible: 21,36 hr/día

T. Reserva:

2,5632 hr/día

T. Operativo: 18,7968 hr/día

T. Efectivo:

14,1214 hr/día

2.2.1

Pérdidas

Op: 1,7088

hr/día

Demoras

Demoras No

Demoras P:

Pro:

1,7333

1,2333

hr/día

hr/día

Tiempo Disponible

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 =

𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 𝐹í𝑠𝑖𝑐𝑎 ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙

100

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 =

89 ∗ 24 ℎ𝑟/𝑑í𝑎

100

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 = 21,36 ℎ𝑟/𝑑í𝑎

15

2.2.2

Tiempo Mecánica

𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑒𝑐á𝑛𝑖𝑐𝑎 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 − 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑒𝑐á𝑛𝑖𝑐𝑎 = 24

ℎ𝑟

ℎ𝑟

− 21,36

𝑑í𝑎

𝑑í𝑎

𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑒𝑐á𝑛𝑖𝑐𝑎 = 2,64 ℎ𝑟/𝑑í𝑎

2.2.3

Tiempo Reserva

𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 =

𝑅𝑒𝑠𝑒𝑟𝑣𝑎 ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

100

𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 =

12 ∗ 21,36 ℎ𝑟/𝑑í𝑎

100

𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎 = 2,5632 ℎ𝑟/𝑑í𝑎

2.2.4

Tiempo Operativo

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 − 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 = 21,36

ℎ𝑟

ℎ𝑟

− 2,56

𝑑í𝑎

𝑑í𝑎

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 = 18,7968 ℎ𝑟/𝑑í𝑎

2.2.5

Pérdida Operacional

𝑃é𝑟𝑑𝑖𝑑𝑎 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 =

% 𝑃é𝑟𝑑𝑖𝑑𝑎 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

100

𝑃é𝑟𝑑𝑖𝑑𝑎 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 =

8 ∗ 21,36 ℎ𝑟/𝑑í𝑎

100

𝑃é𝑟𝑑𝑖𝑑𝑎 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 = 1,7088 ℎ𝑟/𝑑í𝑎

2.2.6

Demoras Programadas

52

2.2.7

𝑚𝑖𝑛

𝑚𝑖𝑛

= 104

= 1,7333 ℎ𝑟/𝑑í𝑎

𝑡𝑢𝑟𝑛𝑜

𝑑í𝑎

Demoras No Programadas

37

2.2.8

𝑚𝑖𝑛

𝑚𝑖𝑛

ℎ𝑟

= 74

= 1,2333

𝑡𝑢𝑟𝑛𝑜

𝑑í𝑎

𝑑í𝑎

Tiempo Efectivo

𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = (𝑃𝑂 + 𝐷𝑃 + 𝐷𝑁𝑃) − 𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜

𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = (1,7088

ℎ𝑟

ℎ𝑟

ℎ𝑟

ℎ𝑟

+ 1,7333

+ 1,2333

) − 18,7968

𝑑í𝑎

𝑑í𝑎

𝑑í𝑎

𝑑í𝑎

𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜 = 14,1214 ℎ𝑟/𝑑í𝑎

16

2.3

2.3.1

Indices operacionales pala eléctrica

Utilización Efectiva (UE)

𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 (%) =

𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜

∗ 100

𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙

14,122 ℎ𝑟/𝑑í𝑎

∗ 100

24 ℎ𝑟/𝑑í𝑎

𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 (%) =

𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 (%) = 58,841

2.3.2

Factor Operacional (FO)

𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 (%) =

𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜

∗ 100

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜

𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 (%) =

14,122 ℎ𝑟/𝑑í𝑎

∗ 100

18,79 ℎ𝑟/𝑑í𝑎

𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 (%) = 75,16

2.4

2.4.1

Rendimiento Nominal Pala Eléctrica

Capacidad de Carga

𝐶𝑐 = 𝐶𝑣 ∗ 𝜌𝑎𝑝𝑎 ∗ 𝐹𝑙𝑙

𝑡𝑜𝑛

3

2,7 3

0,7646

𝑦𝑑

𝑚 ) ∗ 0,92

𝐶𝑐 = (70 𝑦𝑑3 ∗

)∗(

1

𝑚3

0,85

𝐶𝑐 = 113,006 𝑡𝑜𝑛

2.4.2

Rendimiento Nominal

𝑅𝑁 =

𝑅𝑁 =

𝐶𝑐 ∗ 60 𝑚𝑖𝑛/ℎ𝑟

𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜

113,006 𝑡𝑜𝑛 ∗ 60 𝑚𝑖𝑛/ℎ𝑟

ℎ𝑟

∗ 24

1 𝑚𝑖𝑛

𝑑í𝑎

43 𝑠𝑒𝑔 ∗ 60 𝑠𝑒𝑔

𝑅𝑁 = 9460,967 𝑡𝑜𝑛/ℎ𝑟

2.5

Rendimiento Efectivo Pala Eléctrica

En el rendimiento de la pala puede tener variaciones en cuanto a números se refiere,

cuando tanto la altura de corte y el ángulo de giro no son iguales para todo el proceso. Por

lo anterior, se deben definir los factores de corrección para optimizar el rendimiento del

equipo de carguío eléctrico.

17

2.5.1

Altura de corte (teórica)

𝐻 (𝑡𝑒ó𝑟𝑖𝑐𝑎) = 3 ∗ (∅ 𝑏𝑎𝑙𝑑𝑒)

𝐻 (𝑡𝑒ó𝑟𝑖𝑐𝑎) = 3 ∗ (4 𝑚𝑒𝑡𝑟𝑜𝑠)

𝐻 (𝑡𝑒ó𝑟𝑖𝑐𝑎) = 12 𝑚𝑒𝑡𝑟𝑜𝑠

2.5.2

Porcentaje de Corte

% 𝑐𝑜𝑟𝑡𝑒 =

𝐻 𝑟𝑒𝑎𝑙1

∗ 100

𝐻 𝑡𝑒ó𝑟𝑖𝑐𝑎

% 𝑐𝑜𝑟𝑡𝑒 =

12 𝑚𝑒𝑡𝑟𝑜𝑠

∗ 100

12 𝑚𝑒𝑡𝑟𝑜𝑠

% 𝑐𝑜𝑟𝑡𝑒 = 100%

H Real1: Dato obtenido de la práctica realizada en los procesos de carguío.

En conclusión, la altura real es igual a la altura teórica ya que los trabajadores cumplirán el

corte de 12 metros, obteniendo un 100% del corte.

2.5.3

Factor de corrección por altura de corte

Se procede a comparar la primera columna de porcentaje de corte con el resultado obtenido

en el cálculo:

Factor de Corrección por altura

% Corte

Factor Corte (H)

40

0,80

60

0,91

80

0,98

100

1,00

120

0,97

140

0,1

160

0,85

En conclusión, el porcentaje de corte coincide con el presentado en la tabla (100%),

determinando el factor de corrección por altura de corte como “1”. Lo anterior, se define

por evaluaciones a los trabajadores en su ámbito de laboral, entendiendo que los paleros

cumplirán a cabalidad el corte de 3 veces el diámetro del balde, optimizando el factor de

llenado por el proyecto.

18

2.5.4

Factor de corrección por ángulo de giro

Se determina que la pala XPC 4100 debe trabajar a un ángulo de 90° máximo causa de

que en el proyecto las labores de carguío y transporte se realizarán a doble back up. Por lo

tanto, se procede a comparar el factor de corrección por ángulo de giro de la siguiente tabla:

Factor de corrección por Ángulo de giro

Ángulo de giro (º)

Factor de Giro (A)

45

1,26

60

1,16

75

1,07

90

1,00

120

0,88

150

0,79

180

0,71

Para corroborar que el ángulo definido (90°) es el óptimo para trabajar en doble back up,

se realizan cálculos comparativos entre los rendimientos efectivos, teniendo como variable

dependiente el factor de corrección por ángulo de giro. Es importante destacar que la

variable dependiente en los cálculos va variando entre 15 grados.

Rendimiento Efectivo = RN * D * UE * A * H

Angulo Giro R. Efectivo

R. Efectivo

45

143189,588 TPD 5966,23282 TON/HR

60

131825,335 TPD 5492,72228 TON/HR

75

121597,507 TPD 5066,56279 TON/HR

90

113642,53 TPD 4735,10541 TON/HR

105

106823,978 TPD 4450,99909 TON/HR

120

100005,426 TPD 4166,89276 TON/HR

135

94891,5125 TPD 3953,81302 TON/HR

150

89777,5986 TPD 3740,73328 TON/HR

19

Rendimiento Efectivo v/s Ángulo de giro

(ton/hr)

7000

6000

5000

4000

3000

2000

1000

0

30

50

70

90

110

130

150

Gráfico 2-5-4 Rendimiento Efectivo v/s ángulo de giro

Dónde: H: Factor de Corrección por Ángulo de Giro (Variable dependiente)

RN: Rendimiento Nominal (Ton/hr)

D: Disponibilidad Física (%)

UE: Utilización Efectiva (%)

A: Factor de Corrección por Altura de Corte

Datos utilizados:

RN

227063,219 ton/día

D

0,85

UE

0,58881

H

1

TOTAL

113642,53 ton/día y/o

4735,10541 ton/hr

Es importante mencionar, que existen dos ángulos que no se encuentran en la tabla de

ángulos de giro (105° y 135°), por lo que se procede a interpolar por la fórmula de regresión

lineal. Lo anterior, se realiza para que la comparación entre rendimientos efectivos por

ángulo de giro sea lo más completa posible.

𝑦 = 𝑎 + 𝑏𝑥

20

Ángulo de giro (105º)

2.5.5

Ángulo de giro

Factor de giro

90

1,00

105

y

120

0,88

Datos obtenidos Regresión Lineal:

a: 1,36

b: -4x10-3

x: 105

El resultado obtenido de Y es 0,94, este se traduce en el factor de giro para 105°.

Ángulo de giro (135º)

2.5.6

Ángulo de giro

Factor de giro

120

0,88

135

y

150

0,79

Datos obtenidos Regresión Lineal:

a: 1,24

b: -3x10-3

x: 135

El resultado obtenido de Y es 0,835, este se traduce en el factor de giro para 135°.

2.5.7

Conclusión Rendimiento Efectivo Pala Eléctrica

En conclusión, se definen los factores de corrección en ambos casos como 1, manteniendo

el resultado obtenido en la tabla de comparación de rendimientos efectivos como

4735,10541 ton/hr.

2.6

2.6.1

Número de Equipos

Número de Palas (producción)

Se considera 80.000 TPD, ya que estas palas son correspondientes a solo producción.

Además, el Rendimiento Efectivo correspondiente a 113642,53 TPD.

21

𝑁°𝑃𝑎𝑙𝑎𝑠 =

80000 𝑇𝑃𝐷

113642,53 TPD

𝑁° 𝑃𝑎𝑙𝑎𝑠 = 0,704 ≈ 1 𝑝𝑎𝑙𝑎

2.6.2

Número de Palas (botadero)

Considerando la REM (1:2), es posible afirmar que 160.000 TPD son correspondientes a

solo estéril, además de que se mantiene el rendimiento efectivo de la pala.

𝑁°𝑃𝑎𝑙𝑎𝑠 =

160000 𝑇𝑃𝐷

113642,53 TPD

𝑁°𝑃𝑎𝑙𝑎𝑠 = 1,408 ≈ 2 𝑝𝑎𝑙𝑎𝑠

2.7

Necesidad de Energía Eléctrica

El desarrollo de la minería requiere disponer energía eléctrica en forma cada vez más

intensa, debido principalmente a que la misma constituye una de las formas de energía más

eficiente para accionar las diferentes máquinas que se utilizan en las distintas instalaciones

de procesamiento de mineral como así también en las etapas de prospección y estudio de

yacimientos

La energía eléctrica es un insumo estratégico para la minería del cobre, dado que se

requiere en sus diversos procesos productivos y servicios. De acuerdo a estimaciones, su

uso representa alrededor del 9% de los costos operacionales de la gran minería del cobre

nacional. Su impacto en el consumo eléctrico del país también es significativo. En promedio,

en los últimos 15 años la minería del cobre ha tenido una participación de un tercio en el

consumo nacional de energía eléctrica.

Fuente:Especificación General, catalogo Pala 4100 XPC, Komatsu

22

Potencia en KVA

3000

Potencia en HP

1971

Eficiencia

70%

Fuente:Especificación General, catalogo Pala 4100 XPC, Komatsu

Maquinaria

Cantidad

Potencia

Tensión (v)

Eficiencia %

Días/Horas

Pala 4100

3

1971

7200

70%

30

XPC

2.7.1

Caballos de Fuerza Total

𝐻𝑝𝑡 = 𝐻𝑝 ∗ 𝐶𝑎𝑛𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝐸𝑞𝑢𝑖𝑝𝑜𝑠

𝐻𝑝𝑡 = 1971 ∗ 3

𝐻𝑝𝑡 = 5913 𝐻𝑝

2.7.2

Factor de Seguridad

𝐹𝑐 =

𝑚𝑒𝑡𝑟𝑜𝑠 𝑠𝑜𝑏𝑟𝑒 𝑒𝑙 𝑛𝑖𝑣𝑒𝑙 𝑑𝑒𝑙 𝑚𝑎𝑟 ∗ 10%

1000

𝐹𝑐 =

2.7.3

4440 𝑚𝑠𝑛𝑚 ∗ 10%

1000

𝐹𝑐 = 444%

Caballos de Fuerza por Consumo

𝐻𝑝𝑐 = 𝐻𝑝𝑡 − ( 𝐻𝑝𝑡 ∗ 𝐹𝑐)

𝐻𝑝𝑐 = 5913 ℎ𝑝 − (5913 ℎ𝑝 ∗ 0,44)

𝐻𝑝𝑐 = 3311,28 ℎ𝑝

2.7.4

Intensidad para Motores Eléctricos

𝐻𝑝𝑐 ∗ 0,746 ∗ 1000

𝑉

3311,28 ℎ𝑝 ∗ 0,746 ∗ 1000

𝐼=

7200 𝑣

𝐼 = 343,085 𝑎𝑚𝑝

𝐼=

23

2.7.5

Potencia

𝑃=

√3 ∗ 𝐶𝑜𝑠𝛿 ∗ 𝑉 ∗ 𝐼 ∗ 𝑒

1000

𝐶𝑜𝑠𝛿: 𝑝𝑎𝑟𝑎𝑚𝑒𝑡𝑟𝑜 𝑞𝑢𝑒 𝑑𝑒𝑝𝑒𝑛𝑑𝑒 𝑑𝑒𝑙 𝑐𝑜𝑑𝑖𝑔𝑜 𝑒𝑙𝑒𝑐𝑡𝑟𝑖𝑐𝑜 𝑒𝑛 𝑐ℎ𝑖𝑙𝑒 𝑒𝑠 𝑑𝑒 0,93 𝑝𝑟𝑒𝑓𝑒𝑛𝑡𝑒𝑚𝑒𝑛𝑡𝑒

𝑃=

√3 ∗ 0,93 ∗ 7200𝑉 ∗ 343, 085 𝑎𝑚𝑝 ∗ 0,7

1000

𝑃 = 2785,324 𝐾𝑤

2.7.6

Consumo de Energía Eléctrica

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 = 𝑃 ∗ 𝑇. 𝑒𝑓𝑒𝑐𝑡𝑖𝑣𝑜 ∗ 𝐷𝑖𝑎𝑠

𝐻𝑟

𝑑𝑖𝑎𝑠

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 = 2785,324 𝐾𝑤 ∗ 14,1214

∗ 30

𝑑𝑖𝑎𝑠

𝑚𝑒𝑠

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 = 1.179.980,23

2.7.7

𝐾𝑤 ∗ ℎ𝑟

𝑚𝑒𝑠

Costo Total para la Minería

El precio de la energía para la industria en general es de centavos de dólar (US$ 52), lo

que equivale en pesos chilenos a ($35.25).

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 = 1.179.980,23

𝐾𝑤 ∗ ℎ𝑟

∗ 35.25 𝑝𝑒𝑠𝑜𝑠 𝑐ℎ𝑖𝑙𝑒𝑛𝑜𝑠

𝑚𝑒𝑠

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 = 41594303,11

24

𝑝𝑒𝑠𝑜𝑠 𝑐ℎ𝑖𝑙𝑒𝑛𝑜𝑠

𝑚𝑒𝑠

3

EQUIPO DE TRANSPORTE

3.1

3.1.1

Selección de equipo

Según su capacidad

Según el caso establecido, se indica una capacidad nominal de 360 toneladas. Respecto a

este tonelaje, no fue posible encontrar un equipo que tenga esa capacidad en específico.

Por lo que se procede a hacer una comparación técnica de equipos de transporte donde se

buscan alternativas de desarrollo en diferentes equipos de marcas reconocidas a nivel

mundial; como lo son:

•

Komatsu

•

Liebherr

•

Hitachi

•

Caterpillar

Por su trayectoria de cada empresa y sus altos estándares de calidad en las faenas

mineras. Como resultado se llega a la selección del equipo CAT 797F.

En primeras instancias el equipo se selecciona por la capacidad nominal de 363 ton, aunque

lo solicitado en el caso es de 360 ton. Por lo anterior, interpretando la capacidad del CAEX

se entiende que se tiene en las operaciones de carguío y transporte una cierta cantidad de

tonelaje que no estaba considerado en la planificación. Además, el equipo de transporte se

selecciona debido a que era compatible con las dimensiones de la pala seleccionada.

3.1.2

Datos del caso

Datos manual CAT 797F

360 toneladas

363 toneladas

Altura de descarga

Según una recomendación empleada en la minería, este es un criterio de selección para

equipos de carguío y transporte, el cual debe ser mayor a 1,06 veces la altura de la tolva

del camión. Considerando que la altura del equipo es de 7,709 metros, arrojando un

resultado de 8,172 metros.

25

Fuente: Komatsu Cummins, P&H 4100 XPC, especificaciones

Como se logra apreciar en la lámina, la altura de descarga del equipo es de 9,5 metros, la

cual es superior a la mencionada en el criterio de selección de equipos. Por lo que se

permite una descarga eficaz del material en la tolva del camión.

3.1.3

Ancho del balde

Considerando las dimensiones del balde de la pala y la tolva del equipo, se llegó a la

conclusión de que la distribución de material podrá llevarse de forma correcta, gracias a

que el balde se acopla de manera eficaz considerando las dimensiones que posee la tolva

del equipo que es de 9,9 metros y se estima un ancho del balde de 4 metros, lo que genera

que se acople mejor a la tolva del CAEX sin generares derrames ni daños al equipo.

Fuente: Camión minero CAT 797F, Catálogo

3 Longitud interior de la caja

3.1.4

9.9 metros

Número de pases

3.1.4.1 Capacidad de Pala P&H 4100 XPC

𝐶𝐶 = 𝐶𝑉 ∗

𝜌 𝑖𝑛 𝑠𝑖𝑡𝑢

∗ 𝐹 𝑙𝑙𝑒𝑛𝑎𝑑𝑜

𝑓𝜀

26

𝑔𝑟

0,7646 𝑚3 2,7 𝑐𝑐

𝐶𝐶 = 70 𝑦𝑑 ∗

∗

∗ 0,92

1

1 𝑦𝑑3

0,85

3

𝐶𝐶 = 113,006 𝑡𝑜𝑛𝑒𝑙𝑎𝑑𝑎𝑠

3.1.4.2 Capacidad CAT 797F

𝐶𝐶 = 𝐶𝑉 ∗ 𝐹 𝑙𝑙𝑒𝑛𝑎𝑑𝑜

𝐶𝐶 = 360 𝑡𝑜𝑛 ∗ 0,93

𝐶𝐶 = 334,8 𝑡𝑜𝑛𝑒𝑙𝑎𝑑𝑎𝑠

3.1.4.3 Número de pases

𝑁° 𝑝𝑎𝑠𝑒𝑠 =

𝑁° 𝑝𝑎𝑠𝑒𝑠 =

𝐶𝐶 𝐶𝐴𝐸𝑋

𝐶𝐶 𝑃𝑎𝑙𝑎

334,8 𝑡𝑜𝑛

= 2,962 ≈ 3 𝑝𝑎𝑠𝑒𝑠

113,006 𝑡𝑜𝑛

Se determina el criterio de número de pases de acuerdo a la capacidad de cada equipo,

con el objetivo de definir el número de pases óptimos en el match pala/camión lo cual

entrega posteriormente en base a cálculos y formulas empíricas, considerando la densidad

del macizo rocoso, factor de conversión volumétrico y el factor de llenado de cada equipo.

Estos cálculos se realizan para tener una cierta consideración en la práctica minera.

3.1.5

Conclusión de Criterio de Selección

El camión a utilizar cuenta con una gran capacidad de tonelaje ya que es uno de los más

grande en el área de transporte cuenta con un ancho de 9,5 m y una capacidad útil de 363

ton, dicho equipo es el CAT 797F.

Este equipo proporciona el mejor costo por unidad de producción. Ofrece mejoras en la

seguridad, productividad, facilidad de servicio y comodidad que ofrece este modelo.

Alcanza velocidades las cuales son favorable al momento de su recorrido ya sea de ida y

vuelta también en caminos de pendiente, el equipo posee un factor de llenado el cual es

favorable ya que es un 93%. Este porcentaje se alcanza fácilmente dependiendo de la pala

que cargue dicho equipo ya que tiene que ser cargado de una forma eficaz para lograr

transportar todo el material ya sea botadero o planta.

27

3.2

Norma Asarco Camión de Extracción

Tiempo Nominal: 24 hr/día

T. Mecánica: 3,6

hr/día

T. Disponible: 20,4 hr/día

T. Reserva:

1,857 hr/día

T. Operativo: 18,543 hr/día

Demoras

T. Efectivo:

Pérdidas Op:

14,1214 hr/día 2,4175 hr/día Demoras P:

0,5511 hr/día

3.2.1

Demoras No

Pro:

1,4530 hr/día

Tiempo Disponible

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 =

𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 𝐹í𝑠𝑖𝑐𝑎 ∗ 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙

100

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 =

85 ∗ 24 ℎ𝑟/𝑑í𝑎

100

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 = 20,4 ℎ𝑟/𝑑í𝑎

3.2.2

Tiempo Mecánica

𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑒𝑐á𝑛𝑖𝑐𝑎 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 − 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑒𝑐á𝑛𝑖𝑐𝑎 = 24

ℎ𝑟

ℎ𝑟

− 20,4

𝑑í𝑎

𝑑í𝑎

𝑇𝑖𝑒𝑚𝑝𝑜 𝑀𝑒𝑐á𝑛𝑖𝑐𝑎 = 3,6 ℎ𝑟/𝑑í𝑎

3.2.3

Tiempo Reservas

El tiempo de reservas para los camiones estructurado según norma Asarco (1,857 hr/día),

está definido por los tiempos en que el operador del equipo de transporte se encuentra en

jornada de reflexión por accidentes, con el objetivo de generar conciencia y por

consecuencia, mayor seguridad en los procesos operativos.

3.2.4

Tiempo Operativo

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 − 𝑇𝑖𝑒𝑚𝑝𝑜 𝑅𝑒𝑠𝑒𝑟𝑣𝑎

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 = 20,4

ℎ𝑟

ℎ𝑟

− 1,857

𝑑í𝑎

𝑑í𝑎

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜 = 18,543 ℎ𝑟/𝑑í𝑎

28

3.2.5

Demoras No Programadas

Las demoras no programadas (1,4530 hr/día) para los equipos de transporte están

determinadas por fallas en el sistema eléctrico, un alza en las temperaturas de los

neumáticos, y por falla en el sistema VIMS (Vital Information Manegement System).

3.2.6

Demoras Programadas

Las demoras programadas (0,5511 hr/día) están definidas por los cambios de turno de los

operadores, la colación de los mismos, y las charlas de seguridad en el inicio del turno.

3.2.7

Pérdidas Operacionales

El tiempo de Pérdidas Operacionales según la distribución de tiempos en Norma Asarco

(2,4175 hr/día), son los tiempos espera por derrame en la frente y por la espera en el

chancado por cola en la descarga del material en el chancador primario.

3.2.8

Tiempo Efectivo

El tiempo efectivo de los camiones está determinado por el tiempo efectivo de la pala, dado

que se trabaja en un match de equipos, los cuales se necesita que los equipos tengan el

mismo o lo más cercano posible en cuanto a tiempo efectivo de operación se refiere.

3.3

3.3.1

Indices Operacionales Caex

Utilización Efectiva (UE):

𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 (%) =

𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 (%) =

𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜

∗ 100

𝑇𝑖𝑒𝑚𝑝𝑜 𝑁𝑜𝑚𝑖𝑛𝑎𝑙

14,1214 ℎ𝑟/𝑑í𝑎

∗ 100

24 ℎ𝑟/𝑑í𝑎

𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑐𝑖ó𝑛 (%) = 58,839

3.3.2

Factor Operacional (FO):

𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 (%) =

𝑇𝑖𝑒𝑚𝑝𝑜 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜

∗ 100

𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜

𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 (%) =

14,1214 ℎ𝑟/𝑑í𝑎

∗ 100

18,543 ℎ𝑟/𝑑í𝑎

𝐹𝑎𝑐𝑡𝑜𝑟 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑎𝑙 (%) = 76,15

29

3.4

Distancias de transporte

Las distancias establecidas de acuerdo al diseño de mina son:

Desde mina a botadero 500 metros.

Desde mina a chancado 300 metros.

La distancia de mina botadero debe ser la mínima posible, dado que el rendimiento de los

equipos de transporte es afectado por estas distancias, es decir, influye económicamente

en la operación, además, de reducir en lo más posible los tiempos de ciclos de los equipos

para no perjudicar la producción ni presentar demoras.

Un buen lugar para un botadero lo constituirá el sector que cumpla de mejor manera todas

las exigencias para su habilitación.

La selectividad con que se realice la operación de carguío influirá en la ley con que llegue

el mineral a planta y en el aprovechamiento de los recursos energéticos y de proceso. La

distancia de chancado tiene que ser de un corto alcance debido a que está en etapa de

productividad, por lo cual, no se puede generar tiempos mayores de ciclo en el transporte

de material.

3.5

3.5.1

Tiempo de ciclo

Resistencia al Rodado

3.5.1.1 Peso Bruto Llenado al 100%

Fuente: Camión minero CAT 797F, Catálogo

30

3.5.1.2 Peso bruto (Factor de llenado):

Considerando el factor de llenado al 93%, se procede a calcular el peso bruto real del

equipo, dando como resultado:

𝑃𝑒𝑠𝑜 𝑏𝑟𝑢𝑡𝑜(93%) = (𝑃𝑒𝑠𝑜 𝑏𝑟𝑢𝑡𝑜(100%) − 𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑛𝑜𝑚𝑖𝑛𝑎𝑙) + (𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑛𝑜𝑚𝑖𝑛𝑎𝑙 ∗ 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑙𝑙𝑒𝑛𝑎𝑑𝑜)

𝑃𝑒𝑠𝑜 𝑏𝑟𝑢𝑡𝑜(93%) = (623,690𝑡𝑜𝑛 − 363 𝑡𝑜𝑛) + (363 𝑡𝑜𝑛 ∗ 0.93)

𝑃𝑒𝑠𝑜 𝑏𝑟𝑢𝑡𝑜(93%) = 598,28 𝑡𝑜𝑛

Con respecto al peso bruto dependiendo del factor de llenado, este será útil para determinar

las velocidades correspondientes del equipo, ya sea en pendiente, gradiente y horizontal.

3.5.1.3 Factores de Resistencia al Rodado

Resistencia al Rodado: 𝑃𝑒𝑠𝑜 𝑠𝑜𝑏𝑟𝑒 𝑙𝑜𝑠 𝑛𝑒𝑢𝑚𝑎𝑡𝑖𝑐𝑜𝑠 ∗ 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑅𝑅

Resistencia al Rodado: 623,690 𝑘𝑔 ∗ 32,5 𝑘𝑔 = 20.269,925 𝑘𝑔~ 20,269 𝑡𝑜𝑛

𝑅𝑅 = 3,249%

3.5.1.4 Resistencia en Pendiente

10𝑘𝑔

Resistencia en Pendiente: 𝑃𝑒𝑠𝑜 𝑠𝑜𝑏𝑟𝑒 𝑙𝑜𝑠 𝑛𝑒𝑢𝑚𝑎𝑡𝑖𝑐𝑜𝑠 ∗ ( 𝑡𝑜𝑛 ) ∗ % 𝑑𝑒 𝑖𝑛𝑐𝑙𝑖𝑛𝑎𝑐𝑖𝑜𝑛

10𝑘𝑔

Resistencia en Pendiente: 623,690 𝑘𝑔 ∗ ( 𝑡𝑜𝑛 ) ∗ 10% = 62,369 𝑡𝑜𝑛

𝑅𝑃 = 10%

3.5.1.5 Resistencia Total Pendiente

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑡𝑜𝑡𝑎𝑙 𝑝𝑒𝑛𝑑𝑖𝑒𝑛𝑡𝑒 = 𝑅𝑅 + 𝑅𝑃

31

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑡𝑜𝑡𝑎𝑙 𝑝𝑒𝑛𝑑𝑖𝑒𝑛𝑡𝑒 = 3,249% + 10%

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑡𝑜𝑡𝑎𝑙 𝑝𝑒𝑛𝑑𝑖𝑒𝑛𝑡𝑒 = 13,249%

3.5.1.6 Resistencia Horizontal

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝐻𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑎𝑙 = 𝑅𝑅

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝐻𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑎𝑙 = 10%

3.5.1.7 Resistencia Gradiente

3.5.2

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑔𝑟𝑎𝑑𝑖𝑒𝑛𝑡𝑒 = 𝑅𝑅 − 𝑅𝑃

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑔𝑟𝑎𝑑𝑖𝑒𝑛𝑡𝑒 = 3,249% − 10%

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑔𝑟𝑎𝑑𝑖𝑒𝑛𝑡𝑒 = 6,751%

Corrección Velocidades

3.5.2.1 Velocidad en Pendiente

Evaluando la velocidad en pendiente del caso la cual corresponde a 13 km/hr versus la

velocidad obtenida con respecto al catálogo del equipo, muestra claramente que dicha

velocidad está siendo respetada y cumplida.

Fuente: Camión minero CAT 797F, Catálogo

3.5.2.2 Velocidad en Gradiente

Respecto al caso en velocidad gradiente indica que es de 26 km/hr, pero considerando la

gráfica nos arrojó una velocidad nueva de 50 km/hr. Lo que por motivos de seguridad

entregados por el reglamento de tránsito en minería se establecerá que se utilizará la

velocidad del caso entregado. Ya que no es adecuado conducir a velocidades tan altas

porque se corren riesgos en la faena minera.

32

Fuente: Camión minero CAT 797F, Catálogo

3.5.2.3 Velocidad Horizontal

Se utilizará la misma velocidad en horizontal entregada en el caso la cual corresponde a 30

km/hr.

3.5.3

Tiempo Variable

Para poder determinar el tiempo variable, ya sea cargado y vacío, fue necesaria la

utilización de las distancias determinadas mediante el software Datamine, además de las

correspondientes velocidades, dando como resultado los siguientes tiempos:

T.V.C

14,01579987 minutos

T.V.V

8,48940875 minutos

Además, para determinar el tiempo de ciclo del CAEX, se hace necesaria la obtención del

tiempo de carguío, el cual será determinado de la siguiente manera:

33

Tiempo de Carguío

3.5.4

𝑇. 𝑐𝑎𝑟𝑔𝑢í𝑜 = 𝑁°𝑝𝑎𝑠𝑒𝑠 ∗ 𝑇. 𝑐𝑖𝑐𝑙𝑜 𝑝𝑎𝑙𝑎

𝑇. 𝐶𝑎𝑟𝑔𝑢í𝑜 = 3 ∗ 0,717 𝑚𝑖𝑛𝑢𝑡𝑜𝑠

𝑇. 𝐶𝑎𝑟𝑔𝑢í𝑜 = 2,151 𝑚𝑖𝑛𝑢𝑡𝑜𝑠

Conclusión Tiempo de Ciclo Caex

3.5.5

Una vez obtenido los tiempos anteriores, se procede a calcular el tiempo de ciclo del CAEX,

dando como resultado:

𝑇. 𝑐𝑖𝑐𝑙𝑜 = 𝑇. 𝑜𝑟𝑖𝑔𝑒𝑛 + 𝑇. 𝑉𝑎𝑟𝑖𝑎𝑏𝑙𝑒 + 𝑇. 𝑑𝑒𝑠𝑡𝑖𝑛𝑜

𝑇. 𝐶𝑖𝑐𝑙𝑜 = (1 min + 2,151𝑚𝑖𝑛 ) + (14,016min + 8,489min) + (1,3min + 0,7 min)

T. 𝐶𝑖𝑐𝑙𝑜 = 27,656 𝑚𝑖𝑛𝑢𝑡𝑜𝑠

3.6

Número de Equipos

𝑁° 𝐶𝐴𝐸𝑋 =

𝑛∗𝑇

𝑦∗𝑡

Donde:

n: Numero de palas

T: Tiempo de ciclo CAEX

y: Numero de pases

t: Tiempo de ciclo pala

𝑁° 𝐶𝐴𝐸𝑋 =

3 ∗ 27,656𝑚𝑖𝑛

3 ∗ 0,717 𝑚𝑖𝑛

𝑁° 𝐶𝐴𝐸𝑋 = 38,572 ≈ 39 𝐶𝐴𝐸𝑋

Se concluye que se utilizan 39 camiones de extracción CAT 797F para el transporte tanto

del estéril como del mineral, extraído desde los distintos frentes de carguío hacia botadero

y/o chancado primario.

3.7

Necesidad de Combustible

La importancia que posee el combustible es para operar y realizar trabajos con maquinarias,

equipos y vehículos de una mina y planta de tratamiento, se utiliza productos derivados del

petróleo o diversos tipos de combustibles:

34

- Diesel.

- Gasolina.

- Kerosene.

- Gas natural.

Debido a que los equipos de transporte seleccionados requieren de combustible diesel para

poder realizar sus operaciones dentro de la faena minera, se procede a determinar el

consumo específico:

3.7.1

Consumo Específico

Fuente: Consumo especifico, Combustible.

Se da a conocer los litros por hora que son consumidos por el CAEX CAT 979F que en este

caso serían 320 L/Hr.

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 𝐸𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 = 𝑐𝑜𝑛𝑑𝑖𝑐𝑖ó𝑛 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑚𝑒𝑑𝑖𝑎 ∗ 𝐻𝑃

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 𝐸𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 = 0,08 ∗ 4000 ℎ𝑝

𝐶𝑜𝑛𝑠𝑢𝑚𝑜 𝐸𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 = 320 𝐿/ℎ𝑟

3.7.2

Costo Combustible

Fuente: Informe de Gerencia Mina, Gabriela Mistral

35

Como se logra apreciar el precio del diesel es de 628,6 US$/m3.

Considerando que la capacidad del estanque los CAEX CAT 797F es de 3,785 m3, se puede

determinar el siguiente costo:

𝐶𝑜𝑠𝑡𝑜 = 628,6

𝑈𝑆$

∗ 3,785𝑚3

𝑚3

𝐶𝑜𝑠𝑡𝑜 = 2379,251 𝑈𝑆$ 𝑝𝑜𝑟 𝑢𝑛 𝑐𝑎𝑒𝑥

Se puede concluir que para llenar el estanque de combustible de un camión se requiere de

2379,251 US$ para que realice sus actividades diarias dentro de la minería.

4

PERFORACIÓN

Para continuar con la tronadura, es fundamental conocer el diámetro de perforación el cual

determina variables que son importantes a la hora de seleccionar explosivos, dado lo

anterior se fundamenta un diámetro de perforación de 9 7/8 pulgadas, mediante un gráfico:

4.1

Altura de banco v/s diámetro del barreno

Fuente: Manual de Perforación y Voladura de rocas.

4.2

Diámetro mínimo y máximo

De igual manera, con las siguientes fórmulas se busca encontrar un diámetro de perforación

óptimo para proceder a la selección de explosivos en función de este último.

36

4.2.1

Diámetro Mínimo

𝐷ℎ (𝑚í𝑛𝑖𝑚𝑜) = 8 ∗ 𝐻𝑏

𝐷ℎ (𝑚í𝑛𝑖𝑚𝑜) = 8 ∗ 15 𝑚𝑒𝑡𝑟𝑜𝑠

𝐷ℎ (𝑚í𝑛𝑖𝑚𝑜) = 120 𝑚𝑚

𝐷ℎ (𝑚í𝑛𝑖𝑚𝑜) = 4,724 𝑝𝑢𝑙𝑔𝑎𝑑𝑎𝑠

4.2.2

Diámetro Máximo

𝐷ℎ (𝑚á𝑥𝑖𝑚𝑜) = 16 ∗ 𝐻𝑏

𝐷ℎ (𝑚á𝑥𝑖𝑚𝑜) = 16 ∗ 15 𝑚𝑒𝑡𝑟𝑜𝑠

𝐷ℎ (𝑚á𝑥𝑖𝑚𝑜) = 240 𝑚𝑚

𝐷ℎ (𝑚á𝑥𝑖𝑚𝑜) = 9,448 pulgadas

4.2.3

Conclusión diámetro de perforación

Comparando los resultados obtenidos en los cálculos con el levantamiento bibliográfico en

relación a los triconos disponibles, se determina un diámetro de 9 7/8. Esta herramienta de

perforación posee características acordes a la mineralogía del proyecto:

Mineralogía del Proyecto

Aplicación del tricono

Mina óxido de hierro

Minas de hierro y cobre

La roca madre se clasifica entre media y

Aplicable para formaciones de media a

alta compresión, con 165 MPa.

alta compresión y abrasividad.

Presenta calcita, dolomita, arcilla, etc.

Calcita, dolomita, esquisto, taconita, etc.

Tabla 1-5 Características del tricono v/s Mineralogía del proyecto.

Cabe mencionar que hay cierto grado de variación entre los resultados, pero estos no

afectan de forma significativa en los cálculos para tener en cuenta distintas ciertas

consideraciones.

5

5.1

TRONADURA

Empresa Proveedora

ENAEX es una de las empresas proveedoras de explosivos más alta y amplia, en el cual

se destacan diversos tipos de dinamita, Boosters, emulsiones encartuchadas y

37

detonadores. Por esta razón decidimos escoger esta empresa ya que nos entrega este

insumo más completo y con un % de seguridad respecto a su trabajo.

5.2

Explosivos

5.2.1

Producción (Vertex 930)

Es un agente de voladura en base a mezclas de emulsión y ANFO, que reúne las principales

propiedades de ambos componentes: una alta energía, buena generación de gases, alta

densidad y en algunos casos, resistencia al agua. Son productos apropiados para voladuras

de superficie, especialmente cuando es factible el uso de sistemas mecanizados de carga.

Los productos se suministran a granel en camiones mezcladores-vaciadores “Auger”.

Este explosivo es el indicado para llevar a cabo la fragmentación en producción ya que

presenta una alta liberación de gases y energía para poder fragmentar una roca

considerada como dura.

5.2.1.1 Características técnicas

Vertex

930

Densidad (gr/cc)

1,00 ± 5%

Velocidad de detonación (m/s)

4080

Presión de detonación (Kbar)

42

Energía (KJ/Kg)

3423

Volumen de gases (L/Kg)

1083

Diámetro mínimo recomendado (pulgadas)

5 1/2

Potencia relativa del ANFO

En peso

0,92

En volumen

1,30

Resistencia al agua

Mala