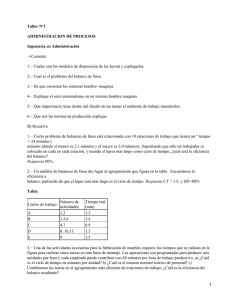

SECRETARÍA DE EDUCACIÓN PÚBLICA TECNOLÓGICO NACIONAL DE MÉXICO CAMPUS VERACRUZ. Depto. Ing. Industrial Carrera Ing. Industrial MATERIA: ESTUDIO DEL TRABAJO II UNIDAD 2 BALANCEO DE LÍNEAS. EQUIPO 1: Gracia Muñoz Beatriz Renata Ramírez Espino Lizbeth Hernández Sánchez José Manuel CATEDRÁTICO: ING. Fredy Martínez Cortés H. VERACRUZ, VER. 25 DE OCTUBRE DE 2018 1 ÍNDICE BALANCEO DE LÍNEAS. .......................................................................................................... 1 ÍNDICE............................................................................................................................................ 2 INTRODUCCIÓN ............................................................................................................................. 3 OBJETIVO GENERAL ....................................................................................................................... 4 OBJETIVOS ESPECÍFICOS ................................................................................................................ 4 CONCEPTOS ................................................................................................................................... 5 BALANCEO DE LINEA ..................................................................................................................... 6 OBJETIVOS DE BALANCEAR ........................................................................................................... 7 VENTAJAS Y CONDICIONES............................................................................................................ 7 RESTRICCIONES ............................................................................................................................. 8 MÉTODO DE PESO POSICIONAL O DE “HELGENSON Y BIRNIE” .................................................... 8 EJERCICIO BAJO PESO POSICIONAL ............................................................................................. 10 MÉTODO HEURÍSTICO DE KILBRIDGE Y WESTER ......................................................................... 12 MÉTODO DE BALANCEO DE LÍNEAS DE ACUERDO AL VOLUMEN DE PRODUCCIÓN .................. 15 BALANCEO DE LINEAS PARA MÁS DE UN MODELO .................................................................... 18 PROBLEMA .................................................................................................................................. 19 CONCLUSIÓN ............................................................................................................................... 24 BIBLIOGRAFÍA .............................................................................................................................. 25 2 INTRODUCCIÓN El balanceo de líneas de producción constituye una de las herramientas más importantes para el departamento de producción, pues de un buen balance o equilibrado de una línea de producción depende que se consiga el máximo aprovechamiento de los recursos tanto humanos como de maquinaria y demás elementos productivos, y que se logre o no los objetivos previstos. Los objetivos que pretende un balanceo de líneas de producción lo podemos resumir en los siguientes puntos: ➢ ➢ ➢ ➢ Alcanzar la producción planeada. Disminuir los tiempos de espera. Evitar los cuellos de botella. Mantener la eficiencia de cada uno de los operarios. El balance de línea es una de las herramientas más importantes para el control de la producción dado que de una línea de fabricación equilibrada dependen la optimización de ciertas variables que afectan la productividad de un proceso. El objetivo fundamental de un balanceo de línea corresponde a igualar los tiempos de trabajo en todas las estaciones del proceso. Establecer una línea de producción balanceada requiere de una consecución de datos, aplicación teórica, movimiento de recursos e incluso inversiones económicas. Por ende, vale la pena considerar una serie de condiciones que limitan el alcance de un balanceo de línea, dado que no todo proceso justifica la aplicación de un estudio del equilibrio de los tiempos entre estaciones. 3 OBJETIVO GENERAL Comprender que es el balanceo de líneas de producción, así como adquirir los conocimientos necesarios para desarrollar el balanceo de una línea utilizando los métodos expuestos. OBJETIVOS ESPECÍFICOS ➢ Conocer el concepto de balanceo de línea. ➢ Comprender el objetivo que persigue balancear una línea de producción. ➢ Saber cuáles son las ventajas de balanceo de líneas. ➢ Conocer las restricciones y condiciones que se deben tomar en un balanceo de líneas. ➢ Conocer los conceptos fundamentales para un balanceo de líneas. ➢ Comprender y saber realizar correctamente los métodos para balancear una línea. 4 CONCEPTOS LINEA DE FABRICACION ■ Es una línea que construye componentes en una serie de maquinas Línea de ensamble: ■ Es una línea que junta las partes fabricadas en una serie de estaciones de trabajo CONDICIONES DE UNA LINEA DE ENSAMBLE ■ CANTIDAD// (de producción), debe ser suficiente para cubrir el costo de la preparación de la línea. Depende del ritmo de producción y de la duración que tendrá la tarea ■ EQUILIBRIO// Tiempos para c/operación en la línea deben ser aproximadamente ser iguales ■ CONTINUIDAD// Una vez puesta en marcha, deberá ser continua. Deben tomarse precauciones para asegurar un aprovisionamiento continuo del material, piezas, sub-ensambles, etc y la previsión de fallas del equipo LINEA DE PRODUCCION: ■ Una serie de estaciones de trabajo de montaje manual o automatizado en las cuales se producen una secuencia de un producto o varios -H.A. Maynard ■ Disposición de áreas de trabajo donde : Las operaciones consecutivas están colocadas inmediata y mutuamente adyacentes. Donde el material se mueve continuamente y a un ritmo uniforme a través de una serie de operaciones equilibradas. Que permiten la actividad simultánea en todos los puntos, moviéndose el producto hacia el fin de su elaboración 5 -Roberto García Criollo BALANCEO DE LINEA DEFINICION: Agrupación de actividades secuenciales de trabajo en centros de trabajo con el fin de lograr el máximo aprovechamiento de la mano de obra y equipo y de esa forma reducir o eliminar el tiempo ocioso ■ La idea fundamental de una línea es que un producto se arma progresivamente a medida que es transportado, pasando frente a estaciones de trabajo relativamente fijas, por un dispositivo de manejo de materiales. PRINCIPIOS BASICOS ■ Principio de la mínima distancia recorrida ■ Principio del flujo de trabajo ■ Principio de la división del trabajo ■ Principio de simultaneidad o de las operaciones simultaneas ■ Principio de trayectoria fija ■ Principio de mínimo tiempo y del material en proceso ■ Principio de intercambiabilidad BENEFICIOS ■ Reducción de costos y estandarización ■ Administración de producción ■ Aumento de productividad general y motivación personal ■ Eliminar inventarios y cuellos de botella 6 OBJETIVOS DE BALANCEAR El objetivo fundamental de un balanceo de línea corresponde a igualar los tiempos de trabajo en todas las estaciones del proceso, así como también: 1. Conocido el tiempo de operaciones, determina el número de operarios necesarios para cada operación. 2. Conocido el tiempo de ciclo, minimiza el número de estaciones de trabajo. 3. Conocido el número de estaciones de trabajo, asignar elementos de trabajo a la misma. 4. Mayor productividad 5. Procesos con tiempos mínimos 6. Eliminación de desperdicios 7. Administración de la producción 8. Sistemas de pagas de producción VENTAJAS Y CONDICIONES Algunas ventajas que podemos encontrar con el balanceo de líneas son: -Flujo de producción sencillo y lógico. -Uso de equipo especializado para manejo de materiales -Bajo inventario en proceso, tiempo de producción corto, bajo manejo de materiales, bajos requerimientos de personal calificado y planeación y control de la producción simple. Establecer una línea de producción balanceada requiere de una juiciosa consecución de datos, aplicación teórica, movimiento de recursos e incluso inversiones económicas. Por ende, vale la pena considerar una serie de condiciones que limitan el alcance de un balanceo de línea, dado que no todo proceso justifica la aplicación de un estudio del equilibrio de los tiempos entre estaciones. Tales condiciones son: • Cantidad: El volumen o cantidad de la producción debe ser suficiente para cubrir la preparación de una línea. Es decir, que debe considerarse el costo de preparación de la línea y el ahorro que ella tendría aplicado al volumen proyectado de la producción (teniendo en cuenta la duración que tendrá el proceso). • Continuidad: Deben tomarse medidas de gestión que permitan asegurar un aprovisionamiento continuo de materiales, insumos, piezas y subensambles. Así como coordinar la estrategia de mantenimiento que minimice las fallas en los equipos involucrados en el proceso. 7 RESTRICCIONES Las restricciones impuestas al orden o a la secuencia de tiempo, en que los elementos de trabajo pueden ejecutarse, es decir, respetar las precedencias y el tiempo de ciclo, y son de tres tipos: 1. Restricciones técnicas en el orden desmontaje de los componentes elementales. 2. Restricciones impuestas para las instalaciones o maquinaria en la línea. 3. Restricciones de posición, bien sea de uno o más trabajadores. La idea fundamental de una línea de ensamble es que un producto se arma progresivamente a medida que es transportado, pasando en frente a estaciones de trabajo relativamente fijas, por un dispositivo de manejo de materiales, por ejemplo, una banda transportadora. MÉTODO DE PESO POSICIONAL O DE “HELGENSON Y BIRNIE” Este método es uno de los más simples para balancear una línea de producción, consiste en asignar el peso posicional de cada una de las tareas así como la suma de su tiempo, más aquellas que la siguen. Donde las tareas son asignadas de acuerdo a su peso posicional, cuidando no rebasar el tiempo de ciclo ni violar las precedencias. Un objetivo a perseguir es el intentar que todas las estaciones de trabajo tengan aproximadamente la misma carga de trabajo con el objetivo de minimizar los tiempos inactivos u ociosos. El proceso de balanceo de líneas bajo este método se sigue llevando a cabo los siguientes pasos: 1.- Descomposición de las tareas: Vamos a descomponer el trabajo en elementos de trabajo, es decir, tareas independientes y se determina para cada tarea o elemento el tiempo necesario para llevarla a cabo y las actividades que deben precederla, o sea, las que deben haberse realizado anteriormente. Para cumplir satisfactoriamente con el paso, requerimos de hacer una tabla donde se describan las operaciones, el tiempo que les corresponde y la actividad que les precede; en donde se ha de calcular el tiempo total de las actividades a ejecutar. Para sacar el tiempo de ciclo (tiempo máximo de permanencia del producto en cada estación de trabajo) se emplea la siguiente fórmula: 8 𝑇𝐶 = tiempo de jornada laboral unidades requeridas diarias Cabe destacar que todo eso se recoge en un diagrama de precedencias (representación gráfica), donde a través de círculos ilustraremos cada tarea individual y se utilizan flechas para indicar el orden de ejecución o el procedimiento requerido. 2.- La suma del tiempo necesario para llevar a cabo la actividad + los tiempos de desempeño de las actividades que le preceden: Se procede a construir una matriz donde se han de llenar filas y columnas con las operaciones de acuerdo a la secuencia y se pone una marca cuando existe relación de precedencia de manera vertical y horizontal. En este método es prioritario saber los pesos posicionales y estos se obtienen mediante la siguiente formula: ∑todas las actividades que le precedan + tiempo de ciclo de la actividad calculando 3.- Se prosigue a acomodar de mayor a menor los pesos posicionales obtenidos en el paso anterior. Estos datos se añaden en una tabla donde quedarán registradas las operaciones, el tiempo que se tarda en ejecutar la misma, las operaciones precedentes y los pesos posicionales. El orden ha de ser basado en peso posición. 4.- Empezamos a balancear la línea de producción y para ello hemos de llenar otra tabla con el balanceo que estamos ejecutando donde es prioritario respetar precedencias de los elementos y el tiempo de ciclo: ESTACION ELEMENTO PESO POSICIONAL • • • • • • • PRECEDENCIA TIEMPO DEL TIEMPO TIEMPO NO ELEMENTO ACUMULADO ASIGNADO Estación: es la creada para empezar el balanceo, siendo la estación donde se está trabajando Elemento: tarea o elemento de trabajo que se está realizando y se ha de añadir a la estación Peso posicional: Dato obtenido en el paso 2 Precedencia: Son los elementos de trabajo que preceden a la actividad que se esté registrando y que por restricción se deben respetar Tiempo del elemento: Tiempo que tarda el operario en ejecutar la tarea que se ha registrado Tiempo acumulado: Es la suma del elemento que se ha registrado más el tiempo de otros elementos que se incorporen a la estación Tiempo no asignado: Es la resta del tiempo de ciclo menos el tiempo acumulado 9 5.- Realizamos un nuevo diagrama donde se ilustren los elementos con sus respectivas precedencias, pero, en este se ha de registrar el nuevo agrupamiento de las estaciones 6.- Por ultimo procedemos a calcular la eficiencia de nuestra línea bajo la siguiente fórmula 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 𝑑𝑒𝑙 𝑝𝑟𝑜𝑐𝑒𝑠𝑜 𝐸 = 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑒𝑠𝑡𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑐𝑟𝑒𝑎𝑑𝑎𝑠∗𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑙𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑚á𝑠 𝑙𝑒𝑛𝑡𝑎 *100 EJERCICIO BAJO PESO POSICIONAL Suponga que la empresa Fulanitos necesita cambiar su forma de trabajo debido a la demanda exigida por sus consumidores, por ello, se necesita implementar una nueva linea de ensamblado, donde las activiades estan representados en la columna izquierda y su tiempo de ejecucion en la columna derecha. OPERACIONES TIEMPO DE OPERACIÓN (minutos) 0.3 1.24 0.84 2.07 2.4 1 2 3 4 5 SOLUCION: OPERACIÓN 1 2 3 4 5 TIEMPO DE OPERACIÓN 0.3 1.24 0.84 2.07 2.4 PRECEDENCIA PRECEDENCIA INMEDIATA 1 2 3 4 1 2,1 3,2,1 4,3,2,1 PESO POSICIONAL 0.3 1.54 2.38 4.45 6.85 Diagrama de precedencia de elementos de trabajo: 0.3 1 1.24 0.84 2.07 2.4 2 3 4 5 ELEMENTOS DE TRABAJO PESO POSICIONAL ELEMENTOS DE TRABAJO ORDENADOS POR SU PESO POSI. PRECEDENCIA INMEDIATA 1 0.3 5 4 10 2 3 4 5 1.54 2.38 4.45 6.85 4 3 2 1 3 2 1 - Procedemos a determinar el tiempo de ciclo: 𝑇𝐶 = tiempo de jornada laboral unidades requeridas diarias Pero como podemos observar, no contamos con la cantidad de unidades requeridas, por ello, haremos uso de la operación más lenta, es decir, la que más tiempo tarda en ejecutar su tarea. 𝑇𝐶 = 𝑂𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑚𝑎𝑠 𝑙𝑒𝑛𝑡𝑎 = 2.4 minutos Ilustramos las precedencias en la siguiente tabla: OPERACIÓN TIEMPO DE OPERACIÓN 1 0.3 2 1.24 3 0.84 4 2.07 5 2.4 1 2 3 4 X X X X X X X X X X 5 Recordemos que para asignar los elementos a cada estación debemos respetar las precedencias y que para determinar el tiempo no asignado debemos realizar la resta del tiempo de ciclo menos el tiempo acumulado El tiempo de ciclo es 2.4 minutos ESTACION 1 2 3 ELEMENTO 5 4 3 2 1 PESO TIEMPO DEL TIEMPO POSICIONAL ELEMENTO ACUMULADO 6.85 4.45 2.38 1.54 0.3 2.4 2.07 0.84 1.24 0.3 2.4 2.07 0.84 2.08 2.38 TIEMPO NO ASIGNADO (MIN) 0 0.33 1.56 0.32 0.02 Diagrama de precedencia acorde a las estaciones creadas: 11 Procedemos a calcular la eficiencia para concluir: 𝐸= 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 6.85 ∗ 100 = ∗ 100 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑒𝑠𝑡𝑎𝑐𝑖𝑜𝑛𝑒𝑠 ∗ 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑙𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑚á𝑠 𝑙𝑒𝑛𝑡𝑎 3 ∗ 2.4 𝐸 = 95.13 % MÉTODO HEURÍSTICO DE KILBRIDGE Y WESTER La palabra heurístico proviene del griego y significa descubrir. Los heurísticos son un conjunto de reglas que tratan de obtener una o más soluciones específicas de un problema dado; estas reglas están basadas en razonamientos deductivos de personas debido a su intuición, conocimiento y experiencia. Por lo general los heurísticos se construyen para darle apoyo al algoritmo en los problemas que tienen dimensiones grandes. Dos métodos heurísticos son proporcionados por el método anteriormente explicado Helgeson - Birnie y por el método Kilbridge - Wester que se explicará a continuación. En el método de Kibridge – Wester se considera las restricciones de precedencia entre las actividades, de esta forma busca reducir o minimizar el número de estaciones para un tiempo de ciclo en específico. Los pasos para llevar a cabo el método son los siguientes: 1. Construya el diagrama de precedencia de tal manera que los nodos representen los elementos de trabajo. Los elementos de trabajo de idéntica precedencia estén ordenados verticalmente en columnas, es decir, al mismo nivel. 2. Enliste los elementos en el orden de la columna a la que corresponde; en la primera columna es donde encabeza la lista. Es importante recordar que un elemento puede ubicarse en más de una columna, liste todas las columnas para tal elemento. En la tabla también debe incluirse el valor de tiempo para cada elemento y la suma de los valores de tiempo para cada columna; este punto se resume indicando la precedencia de cada elemento. 3. Para asignar los elementos a las estaciones del trabajo comience con los elementos a las estaciones de trabajo de la primera columna y continúe en el orden del número de la columna. 4. Definir el tiempo de ciclo (C) que se requiere para satisfacer la demanda. 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 = tiempo de jornada laboral unidades requeridas diarias 12 Si no se cuenta con las unidades requeridas, el tiempo de ciclo será representado con la operación más lenta, es decir la que se lleva más tiempo. 5. Calcular el número teórico mínimo de estaciones de trabajo, con la siguiente formula: 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑒𝑠𝑡𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 = ∑ 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑙𝑎𝑠 𝑡𝑎𝑟𝑒𝑎𝑠 tiempo de ciclo 6. Iniciar la asignación de tareas a estaciones respetando las precedencias y buscando minimizar el tiempo de ocio en cada estación. 7. Para determinar la eficiencia se aplica la fórmula: % 𝐸𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 = ∑ 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑙𝑎𝑠 𝑡𝑎𝑟𝑒𝑎𝑠 ∗ 100 El número real de estaciones de trabajo ∗ el tiempo de ciclo 8. Para obtener el porcentaje de ocio, debemos restar al 100% el porcentaje de efectividad que hayamos obtenido. El método se ilustra con el ejemplo siguiente: 1 3 5 8 7 2 4 TAREA 1 2 3 4 5 6 7 8 9 6 TIEMPOS (MINUTOS) 5 3 6 8 10 7 1 5 3 9 PRECEDENCIA 1 1,2 3,4 4 5,6 7 7 13 TOTAL 48 Un dato importante para poder balancear nuestra línea es que necesitan producir 30 unidades por jornada. Considerando lo anterior procedemos a obtener el tiempo de ciclo: 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 = tiempo de jornada laboral 480 = = 16 𝑚𝑖𝑛/𝑢𝑛𝑖𝑑𝑎𝑑 unidades requeridas diarias 30 Procedemos a calcular el número mínimo de estaciones de trabajo. 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑒𝑠𝑡𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 = ∑ 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑙𝑎𝑠 𝑡𝑎𝑟𝑒𝑎𝑠 48 = = 3 𝑒𝑠𝑡𝑎𝑐𝑖𝑜𝑛𝑒𝑠 tiempo de ciclo 16 Se realiza una tabla en la cual se iniciara a la asignación de acuerdo con el tiempo más largo y respetando las precedencias. Estación Tarea 1 2 4 3 5 6 7 8 9 1 2 3 1 3 Tiempo de la tarea (minutos) 5 3 8 6 10 7 1 5 3 Tiempo acumulado Tiempo de ocio. 5 8 16 6 16 7 8 13 16 11 8 0 10 0 9 8 3 0 5 8 7 2 4 6 9 14 Iniciar la asignación de tareas a estaciones respetando las precedencias y buscando minimizar el tiempo de ocio en cada estación, se asigna igual que al diagrama de precedencias; al reasignarse la tarea 4 a la estación I se cumple el tiempo de ciclo; repetimos el proceso con la estación II, ahí podemos observar que la tarea 5 que está ubicada en la estación III, se puede reasignar a la estación II., esta reasignación satisface el tiempo de ciclo. Se repite nuevamente el proceso y observamos que el resto de las tareas pueden reasignarse a la estación III. Teniendo como resultado que la línea se balanceó optimizando la cantidad de estaciones y con un ocio de cero. Por lo tanto si sacamos la eficiencia obtendremos un 100% ∑ 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑙𝑎𝑠 𝑡𝑎𝑟𝑒𝑎𝑠 ∗ 100 El número real de estaciones de trabajo ∗ el tiempo de ciclo 48 = ∗ 100 = 100% 3 ∗ 16 % 𝐸𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 = La tabla que realizamos nos demostró que no tenemos tiempo de ocio y se puede comprobar con la formula siguiente. % 𝑂𝑐𝑖𝑜 = 100% − %𝐸𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖 = 100% − 100% = 0% Este método como se puede observar, es útil cuando se necesita hacer un balance de líneas de manera rápida, sin olvidar que este método es de solución grafica por lo que puede variar según la apreciación del investigador a cargo. MÉTODO DE BALANCEO DE LÍNEAS DE ACUERDO AL VOLUMEN DE PRODUCCIÓN El diagrama de procesos de grupo nos ayuda a determinar el número ideal de operadores que se deben asignar a una línea de producción, al igual que el número de operadores que se debe asignar a una estación de trabajo. Quizá la situación de balanceo de línea más elemental, que se encuentra muy a menudo, 15 es uno en el que varios operadores, cada uno de los cuales lleva a cabo operaciones consecutivas, trabajan como si fueran uno solo. En dicha situación, la velocidad de producción depende del operador más lento. Este método es utilizado cuando se necesita balancear una línea de producción para cumplir con un requerimiento específico de cierta cantidad de piezas de un pedido Por ejemplo, en una línea de producción que tiene ciertos operarios y cada uno de ellos tiene una tarea en específico la cual le lleva cierto tiempo realizarla, para ello nos ayudamos de una tabla en la que se vaciaran los siguientes datos: • • • • Operador Minutos estándar para llevar a cabo la operación Tiempo de espera con base en el operador más lento Tiempo estándar En el operador se pondrá el número de operarios que se van a estudiar, en los Minutos estándar para llevar a cabo la operación es el tiempo en minutos que le lleva a cada operador correspondiente realizar su tarea, después se establece el tiempo estándar que será determinado por el tiempo que tarda el operador más lento en realizar su tarea, una vez establecido este tiempo estándar se calculará el tiempo de espera con base en el operador más lento que será: Tiempo de espera con base al operador más lento = tiempo estándar (en min)el tiempo que tarda un operador en realizar su tarea 𝐸= Σ 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑝𝑜𝑟 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑥100 Σ minutos estándar establecidos Después de calcular la eficiencia calcularemos el tiempo de ocio en porcentaje que será: %𝑜𝑐𝑖𝑜𝑠𝑜 = 100 − 𝐸 Estos datos son obtenidos para determinar el número de operadores necesarios para fijar la velocidad de producción requerida, calculándolo de la siguiente manera: 1.-La velocidad de producción para saber el número de piezas por jornada laboral. 𝑉𝑒𝑙. 𝑑𝑒 𝑝𝑟𝑜𝑑 = 𝑇𝑜𝑡𝑎𝑙 𝑑𝑒 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑗𝑜𝑟𝑛𝑎𝑑𝑎 2.- El número de operadores de manera global que voy a necesitar para cumplir con el pedido: 𝑁= 𝑉𝑝 ∗ Σ𝑇𝐸 𝑁𝐸 Dónde: Vp= velocidad de producción; 16 TE= tiempo estándar establecido; NE= nivel de eficiencia determinado; A continuación, llenaremos la siguiente tabla: OPERACIÓN MINUTOS ESTÁNDAR MINUTOS ESTÁNDAR MINUTOS/UNIDAD NÚMERO DE OPERADORES Donde en operación se ponen todas las operaciones que se realizan para cumplir con un producto, en minutos estándar es donde se describe el tiempo que requiere dicha operación, en los minutos estándar se realizan los siguientes cálculos para poder obtener este dato: 1.- El tiempo de ciclo que es: 𝑇𝑐 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑗𝑜𝑟𝑛𝑎𝑑𝑎 𝑇𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑖𝑒𝑧𝑎𝑠 2.- Minutos estándar por operación es : 𝑀𝑒 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑝𝑜𝑟 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 3. El número de operadores por cada operación que es: 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑑𝑜𝑟𝑒𝑠 𝑝𝑜𝑟 𝑒𝑠𝑡𝑎𝑐𝑖ó𝑛 = 𝑀𝑖𝑛𝑢𝑡𝑜𝑠 𝑒𝑠𝑡á𝑛𝑑𝑎𝑟 𝑝𝑜𝑟 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 Luego de llenar esta tabla nos servirán para calcular la operación más lenta en la producción de este pedido en específico, no de mi proceso, y con ello determinaremos si el balanceo de la línea es el adecuado para cumplir el pedido. 𝑂𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑚á𝑠 𝑙𝑒𝑛𝑡𝑎 = 𝑆𝑎𝑙𝑖𝑑𝑎 = 𝑀𝑖𝑛𝑢𝑡𝑜𝑠 𝑒𝑠𝑡á𝑛𝑑𝑎𝑟 𝑝𝑜𝑟 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑑𝑜𝑟𝑒𝑠 𝑒𝑠𝑡𝑖𝑚𝑎𝑑𝑜𝑠 (𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑑𝑜𝑟𝑒𝑠 𝑑𝑒 𝑙𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑚á𝑠 𝑙𝑒𝑛𝑡𝑎)(𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑗𝑜𝑟𝑛𝑎𝑑𝑎) 𝑀𝑖𝑛𝑢𝑡𝑜𝑠 𝑒𝑠𝑡á𝑛𝑑𝑎𝑟 Si este ritmo de producción no es adecuado, se necesitará incrementar el ritmo de producción en la operación más lenta este objetivo que puede lograrse mediante: • • • Uno o ambos operarios trabajen en la operación más lenta con tiempo extra, lo que acumula un pequeño inventario en esta estación de trabajo. Mediante el empleo de los servicios de un operador más, de tiempo parcial en la estación de trabajo. A través de la reasignación de parte del trabajo de la operación a otra operación. 17 • Mejorar el método en la operación para reducir el tiempo del ciclo de esta operación. BALANCEO DE LINEAS PARA MÁS DE UN MODELO Una estrategia importante para balancear la línea de ensamble es compartir los elementos de trabajo. Dos operarios o más con algún tiempo ocioso en su ciclo de trabajo pueden compartir el trabajo de otra estación para lograr la mayor eficiencia. Por ejemplo, la figura muestra la línea de ensamble con seis estaciones de trabajo. La estación uno tiene tres elementos, A, B y C, con un total de 45 seg. Observe que los elementos B, D y E no pueden iniciar hasta terminar A y que B, D y E pueden ocurrir en cualquier orden. Es posible compartir el elemento H entre las estaciones 2 y 4 con un incremento de solo un segundo de tiempo de ciclo (de 45 a 46 seg.), a la vez que ahorrar 30 segundos por unidad ensamblada. Debe observarse que compartir elementos puede aumentar el manejo de materiales, pues quizá tengan que entregarse las partes en más de un lugar. Además, es posible que se incrementen los costos por la duplicidad de herramientas. Una segunda posibilidad para mejorar el balanceo de una linea de ensamble es dividir un elemento de trabajo. En la figura es posible dividir el elemento H, en lugar de tener la mitad de las partes de la estacion 2 y la otra mitad en la estación 4. También cabe recalcar que una secuencia de ensamble distinta puede producir resultados más favorables. En general, el diseño del producto determina la secuencia de ensamble. Sin embargo, no deben ignorarse las alternativas. Las líneas de ensamble bien balanceadas no solo son costosas, también ayudan a mantener un buen animo en los trabajadores porque existen diferencias muy pequeñas en el contenido de trabajo de los centros. 18 PROBLEMA Vamos a iniciar con una nueva línea de ensamblado y para estar en condiciones de competir en el mercado de la telefonía necesitamos producir 2500 celulares por turno, para ello tenemos ya estandarizado y cronometrado los diferentes tiempos de operación y de operadores, los cuales damos a continuación: Operación 1 – 2.15 min Operación 2 – 3.18 min Operación 3 – 1.45 min Operación 4 – 4.10 min Operación 5 – 1.38 min Operación 6 – 2.35 min Operador 1 – .32 min Operador 2 – .45 min Operador 3 – .19 min Operador 4 – .54 min Operador 5 – .28 min Operador 6 – .35 min a) ¿Cuál será el número de operadores necesarios en toda la línea? b) ¿Cuál será el número de operadores en cada una de las estaciones de trabajo? c) ¿Cuál es la operación que determina la salida de la línea? d) ¿Cuál debe ser mi producción en 1 jornada? e) ¿Cuál es el tiempo de espera de cada uno de los trabajadores? f) ¿Cuál es la eficiencia de la línea si la requiero al 100%? SOLUCION Primero debemos calcular el tiempo de ciclo. 𝑇𝐶 = 𝑇𝐼𝐸𝑀𝑃𝑂 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐿𝐸 480 𝑚 = = 0.192 𝑈𝑁𝐼𝐷𝐴𝐷𝐸𝑆 𝐴 𝐹𝐴𝐵𝑅𝐼𝐶𝐴𝑅 2500 𝑢 Debido a que el tiempo de ciclo es menor a cada una de las operaciones, no podemos hacer divisiones de estaciones de trabajo, por lo que recurriremos a poner más trabajadores. Para esto debemos de calcular es el índice de productividad. 𝐼𝑃 = 𝑈𝑁𝐼𝐷𝐴𝐷𝐸𝑆 𝐴 𝐹𝐴𝐵𝑅𝐼𝐶𝐴𝑅 𝑇𝐼𝐸𝑀𝑃𝑂 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐿𝐸 19 𝐼𝑃 = 2500 𝑈𝑁𝐼𝐷𝐴𝐷𝐸𝑆 𝑢 = 5.20 480 𝑀𝐼𝑁𝑈𝑇𝑂𝑆 𝑚 Después buscamos el número de trabajadores que se necesitan, este número puede variar debido a los cálculos de números de operadores por cada operación. 𝑁𝑂 = 𝑡𝑖𝑒𝑚𝑝𝑜 𝑒𝑠𝑡𝑎𝑛𝑑𝑎𝑟 𝑑𝑒 𝑙𝑎 𝑝𝑖𝑒𝑧𝑎 ∗ 𝑖𝑛𝑑𝑖𝑐𝑒 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑑 𝑒𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 Para resolver esta división necesitamos el tiempo estándar de la pieza, que será la sumatoria de todas las operaciones. Operación 1 – 2.15 min Operación 2 – 3.18 min Operación 3 – 1.45 min Operación 4 – 4.10 min Operación 5 – 1.38 min Operación 6 – 2.35 min Total: 14.61 La eficiencia será tomada al 100% 𝑁𝑂 = 14.61 ∗ 5.2 = 75.92 = 76 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 1 El siguiente paso será estimar cuantos trabajadores se necesitan para cada operación. Esta se calculará de la siguiente manera 𝑁𝑢𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑝𝑜𝑟 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛 = 𝑡𝑖𝑒𝑚𝑝𝑜 𝑒𝑠𝑡𝑎𝑛𝑑𝑎𝑟 𝑑𝑒 𝑢𝑛𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 Operación 1 2.15 𝑚𝑖𝑛 = 11.19 = 11 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 0.192 𝑚𝑖𝑛 Operación 2 3.18 𝑚𝑖𝑛 = 16.56 = 17 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 0.192 𝑚𝑖𝑛 20 Operación 3 1.45 𝑚𝑖𝑛 = 7.55 = 8 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 0.192 𝑚𝑖𝑛 Operación 4 4.10 𝑚𝑖𝑛 = 21.35 = 21 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 0.192 𝑚𝑖𝑛 Operación 5 1.38 𝑚𝑖𝑛 = 7.18 = 7 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 0.192 𝑚𝑖𝑛 Operación 6 2.35 𝑚𝑖𝑛 = 12.23 = 12 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 0.192 𝑚𝑖𝑛 Se reafirma que son 76 los trabajadores necesarios Al principio podíamos notar que la operación más lenta era la numero 2, pero al hacer esto, la operación más lenta cambia. Para determinar la operación más lenta procedemos a hacer la siguiente operación. 𝑑𝑒𝑡𝑒𝑟𝑚𝑖𝑛𝑎𝑐𝑖𝑜𝑛 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛 𝑚𝑎𝑠 𝑙𝑒𝑛𝑡𝑎 = 𝑡𝑖𝑒𝑚𝑝𝑜 𝑒𝑠𝑡𝑎𝑛𝑑𝑎𝑟 𝑑𝑒 𝑢𝑛𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛 𝑛𝑢𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜𝑟𝑒𝑠 𝑑𝑒 𝑒𝑠𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛 Proseguimos a hacer las operaciones Operación 1 2.15 𝑚𝑖𝑛 𝑚 = 0.195 11 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑡 Operación 2 3.18 𝑚𝑖𝑛 𝑚 = 0.187 17 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑡 Operación 3 1.45 𝑚𝑖𝑛 𝑚 = 0.186 8 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑡 Operación 4 4.10 𝑚𝑖𝑛 𝑚 = 0.195 21 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑡 Operación 5 21 1.38 𝑚𝑖𝑛 𝑚 = 0.197 7 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑡 Operación 6 2.35 𝑚𝑖𝑛 𝑚 = 0.195 12 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑡 Después de hacer estas operaciones determinamos que la operación más lenta es la numero 5. Al obtener la operación más lenta, podemos obtener cuantas piezas produciremos diariamente, la operación es la siguiente. 𝑑𝑒𝑡𝑒𝑟𝑚𝑖𝑛𝑎𝑐𝑖𝑜𝑛 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛 = 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 𝑑𝑒 𝑙𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑚𝑎𝑠 𝑙𝑒𝑛𝑡𝑎 ∗ 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑡𝑖𝑒𝑚𝑝𝑜 𝑒𝑠𝑡𝑎𝑛𝑑𝑎𝑟 𝑑𝑒 𝑙𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑚𝑎𝑠 𝑙𝑒𝑛𝑡𝑎 𝑑𝑒𝑡𝑒𝑟𝑚𝑖𝑛𝑎𝑐𝑖𝑜𝑛 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛 = 7 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟𝑒𝑠 ∗ 480 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 = 2434.78 = 2435 𝑢𝑛𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑜𝑟 𝑗𝑜𝑟𝑛𝑎𝑑𝑎 1.38 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 Proseguiremos a sacar el tiempo de ocio de cada operario, primero debemos determinar cuál es el operario más lento Operador 1 – .32 min Operador 2 – .45 min Operador 3 – .19 min Operador 4 – .54 min Operador 5 – .28 min Operador 6 – .35 min Total: 2.13min El operario más lento es el número 4, con el nos vamos a basar sacar los tiempos de ocio de cada uno Tiempo de ocio Operador 1 = 0.54 minutos – 0.32 minutos = 0.22 minutos Operador 2 = 0.54 minutos – 0.45 minutos = 0.09 minutos Operador 3 = 0.54 minutos – 0.19 minutos = 0.35 minutos Operador 4 = 0.54 minutos – 0.54 minutos = 0.00 minutos Operador 5 = 0.54 minutos – 0.28 minutos = 0.26 minutos Operador 6 = 0.54 minutos – 0.35 minutos = 0.19 minutos 22 Después debemos de calcular la eficiencia de la línea, esta se calcula de la siguiente manera 𝑀𝑖𝑛𝑢𝑡𝑜𝑠 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑡𝑜𝑑𝑜𝑠 𝑙𝑜𝑠 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜𝑠 𝐸 = 𝑜𝑝𝑒𝑟𝑎𝑑𝑜𝑟 𝑚𝑎𝑠 𝑙𝑒𝑛𝑡𝑜∗𝑛𝑢𝑚𝑒𝑟𝑜 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑑𝑜𝑟𝑒𝑠 x 100 𝐸= 2.13 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑥 100 = 65.74% 0.54 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 ∗ 6 𝑜𝑝𝑒𝑟𝑎𝑑𝑜𝑟𝑒𝑠 Respondiendo a los incisos marcado al inicio de este problema las respuestas son las siguientes. a) ¿Cuál será el número de operadores necesarios en toda la línea? 76 trabajadores b) ¿Cuál será el número de operadores en cada una de las estaciones de trabajo? Operación 1 = 11 trabajadores Operación 2 = 17 trabajadores Operación 3 = 8 trabajadores Operación 4 = 21 trabajadores Operación 5 = 7 trabajadores Operación 6 = 12 trabajadores TOTAL = 76 Trabajadores c) ¿Cuál es la operación que determina la salida de la línea? La operación 5 d) ¿Cuál debe ser mi producción en 1 jornada? 2434.78 unidades e) ¿Cuál es el tiempo de espera de cada uno de los trabajadores? Operador 1 = 0.22 minutos Operador 2 = 0.09 minutos Operador 3 = 0.35 minutos Operador 4 = 0.00 minutos Operador 5 = 0.26 minutos Operador 6 = 0.19 minutos f) ¿Cuál es la eficiencia de la línea si la requiero al 100%? 65.74% 23 CONCLUSIÓN En conclusión, podemos decir que el balanceo de líneas es una herramienta muy importante en el área de producción ya que gracias a esta herramienta podemos tener una línea de producción equilibrada o balanceada y así cumplir con los objetivos de esta misma, es decir, tener un tiempo standard en nuestras estaciones para así aprovechar al máximo todos los recursos y economizar los procesos para así alcanzar el total de productos deseados en tiempo y forma y de buena calidad. 24 BIBLIOGRAFÍA Niebel, B. W. (s.f.). Ingeniería industrial. McGrawHill. 25