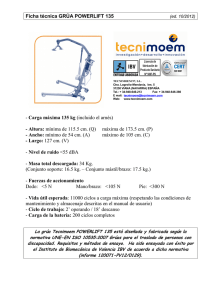

UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA MEMORIA DE ESTADÍA PROFESIONAL GRUA PUENTE AUTOMATIZADO REALIZADA EN LA EMPRESA: UNIVERSIDAD TECNOLÓGICA DE CAMPECHE QUE PRESENTA: JANER SALOMON MENDEZ LOPEZ PARA OBTENER EL TÍTULO DE: TÉCNICO SUPERIOR UNIVERSITARIO EN MECATRÓNICA ÁREA AUTOMATIZACIÓN GENERACIÓN: 2015-2017 San Antonio Cárdenas, Carmen, Campeche Septiembre de 2017 UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA AGRADECIMIENTOS Este trabajo está dedicado a todas aquellas personas que contribuyeron con mi formación y me alentaron para seguir adelante a lo largo de este camino que culmina en la realización de una meta en la vida. A mi madre Por darme la vida a la que dedico este trabajo y este título con todo mi amor, que me alentó cada día de mis veintidós años hacer mejor cada dio, la que siempre estaba a mis espaldas llamándome y gritándome para hacer mi tarea y dormir temprano. Le doy gracias a mi madre porque con ella e pasado malos momentos como familia, hemos llorado juntos muchas veces pero cientos más he reído junto a ella por nuestra mala suerte o por el contrario. A mi padre Por todo el esfuerzo y las enseñanzas que me ha dado, los consejos y el apoyo brindado. Que hizo de mí una persona honrada, sincera y trabajadora, y siempre estuvo presente cuando más lo necesite que me dio lo mejor que pudo ofrecer y por su comprensión. A mis Abuelos Les agradezco a mis abuelos por ser unas maravillosas personas conmigo , siempre tratándome de los mejor en todo sentido, por siempre perdonarme por todas las faltas que cometía y por darme grandes consejos de vida que muchas veces me abrieron los ojos ya que no podía ver en qué parte de mi persona estaba fallando. A mis tíos Tengo que dar un profundo agradecimiento a mis tíos por ser excelentes profesionistas y personas ya que ellos son los que varios ocasiones me ayudaban con proyectos en la universidad y siempre estando al pendiente de mí estudios. y mis UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA DATOS GENERALES DEL ALUMNO NOMBRE: JANER SALOMON MENDEZ LOPEZ MATRÍCULA: 4215010301 DIRECCIÓN, TELÉFONO Y CORREO ELECTRÓNICO: CALLE NAVEGANTEZ MZA. 03 LTE 69 COL. STA. ISABEL. CD. DEL CARMEN, CAMP. TEL.: (938) 135 26 52 CORREO ELECTRÓNICO: [email protected] FECHA DE INICIO Y TERMINACIÓN DE ESTADÍA: 16 DE MAYO AL 03 DE AGOSTO ASESOR ACADÉMICO: M. I. MARTIN DE JESUS MUNGUIA ASESOR EMPRESARIAL: C. RODIMIRO NUÑEZ RODRIGUEZ CARGO DEL ASESOR EMPRESARIAL: PROPIETARIO DE TALLER MECANICO AUTOMOTRIZ UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA RESUMEN / ABSTRACT Automating a bridge crane by utilizing different types of sensors that are common in the technology industry today, this idea arises from a common problem that occurs in all mechanic workshops in general since they do not count With some sort of safety mechanism alerting the operator of bridge cranes that are used in these places, that there may be some near failure or simply the crane motor being overheated. A viable solution, simple and low cost; It is the use of a series of low cost sensors that raise the safety index in these equipment since the operator is subject to different risks consequent to the specific operations of the equipment in question. The advantage of these sensors, in addition to their low cost, is that they can be placed externally, ie as peripherals of a computer and as a consequence of this maintenance is low cost. La Automatización de un puente grúa mediante la utilización de diferentes tipos de sensores que son comunes en la industria de la tecnología hoy en día, esta idea surge a partir de un problema común que ocurre en todos los talleres Mecánicos en general, ya que no cuentan con algún tipo de mecanismo de seguridad que alerte al operario de grúas puente que son utilizadas en estos lugares, que puede haber alguna falla próxima o simplemente el motor de la grúa sea sobrecalentado. Una solución viable, sencilla y de bajo costo ; Es la utilización de una serie de sensores de bajo costo que suban el índice de seguridad en estos equipos ya que el operario se encuentra sujeto a diferentes riesgos consecuente a las operaciones especificas del equipo en cuestión. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA La ventaja de estos sensores, además de su bajo costo, es que pueden ser colocados externamente, es decir, como periféricos de una computadora y por consecuencia de esto su mantenimiento es de bajo costo. Palabras claves: grua automatizada, sensores, seguridad LISTA DE ILUSTRACIONES Ilustración 1 Partes de puente grúa ....................................................................................................... 14 Ilustración 2 Diferentes Gruas................................................................................................................ 15 Ilustración 3. Carro de grua .................................................................................................................... 15 Ilustración 4. Esquema de dimensiones principales .............................................................................. 17 Ilustración 5.Desplazamiento del puente grúa ...................................................................................... 19 Ilustración 6. Los dos tipos de trenzado................................................................................................. 22 Ilustración 7. Motor Reductor ................................................................................................................ 26 Ilustración 8. Motor reductor en funcionamiento ................................................................................. 27 Ilustración 9. Transmisión de datos entre sensores............................................................................... 30 Ilustración 10. Grua puente en CAD ....................................................................................................... 31 Ilustración 11. Placa Xport ..................................................................................................................... 31 Ilustración 12. Caja Negra del sistema ................................................................................................... 32 Ilustración 13. Dentro de la Arquitectura PG ......................................................................................... 32 Ilustración 14. Arduino Mega ................................................................................................................. 34 Ilustración 15. Pantalla LCD .................................................................................................................... 39 Ilustración 16. Transmisión General por tornillo ................................................................................... 44 Ilustración 17. Transmisión general por cadena .................................................................................... 45 Ilustración 18. Puente Grúa Industrial ................................................................................................... 45 Ilustración 19. Mecanismo de transmisión del eje Y ............................................................................. 46 Ilustración 20. Mecanismo de correa del eje X acoplado al eje Y .......................................................... 47 Ilustración 21.Transmisión piñón-cremallera ........................................................................................ 48 UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA LISTA DE TABLAS Lista de tablas. 1 Características técnicas principales ............................................................................ 18 Lista de tablas. 2 Grupo DIN en función del tipo de servicio y tiempo de operación ............................ 19 Lista de tablas. 3 Grupo DIN en función del ciclo de trabajo y el número de arranques por hora........ 19 Lista de tablas. 4 Tiempo de operación y reposo, y ciclo de trabajo ..................................................... 20 Lista de tablas. 5 Datos del motor.......................................................................................................... 26 Lista de tablas. 6 Especificación de motor reductor .............................................................................. 27 Lista de tablas. 7 Interface ..................................................................................................................... 39 Lista de tablas. 8 Dimensiones de motor ............................................................................................... 61 Lista de tablas. 9 Lista de cargas ............................................................................................................ 62 UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA INTRODUCCIÓN Un puente grúa es un aparato de elevación y transporte, una de las principales aplicaciones del cual es el transporte de diferentes materiales dentro del taller. Gracias a que circulan por vías elevadas, al contrario de lo que sucede con otras clases de grúas (por ejemplo, las grúas pórtico o las giratorias) dejan libre toda la superficie del pavimento del taller, de modo que el trabajo y el tránsito sobre el suelo puede efectuarse sin estorbos. Debido a la movilidad del puente grúa y del carro que corre sobre el mismo, el campo abonado por la grúa es un rectángulo cuya superficie, en un caso ideal, coincide con la planta de la nave del taller. En el transporte de materiales, materias primas, minerales y diversos productos se han ido creando amplias formas, siendo uno de los más eficientes el transporte vía puente grúa. Los puentes-Grúa son máquinas para elevación y transporte de materiales, tanto en interiores como exteriores, de uso muy común tanto en industrias, como talleres. Básicamente se trata de una estructura elevada formada por una o varias vigas metálicas, con un sistema de desplazamiento de 4 ruedas sobre rieles laterales, movidos por uno o más motores eléctricos, con un sistema elevador mediante polipasto y gancho. El puente grúa ha sido por mucho tiempo una solución eficiente para el transporte de cargas pesadas, gracias a su alta rentabilidad y bajo costo de mantenimiento. La confiabilidad y versatilidad de estas máquinas de elevación permite que sean adaptadas a cualquier aplicación y cualquier espacio, desde la industria del acero hasta pequeños talleres. En el presente informe se establecerán los parámetros y componentes necesarios para llevar a cabo la implementación de un sistema automatizado, aplicándose a los puentes grúa, se recapitularan números puntos importantes que deben ser aclarados y vistos por el lector. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Alguno de estos capítulos en relevancia son ; los datos importantes que por obligación la empresa donde se montara por primera vez este sistema automatizado debe de tener. La empresa Gran Prix Servicios Mecanicos Automotriz (GPSMA) se encuentra ubicada en el municipio de Carmen, Campeche-Mexico, se dedica a dar servicios Mecanico Automotriz de calidad. El gran problema que existe con este tipo de grua es que no cuenta con un sistema que sea veras y de precision, todo este sistema es controlado por una serie de botoneras que el operador con sencilles puede manejar y por discernimiento los objetos de gran volumen quedan en lugares incorrectos o simplemente nunca llegan en talleres o lugares amplios. Con ello se realizó una investigación para así discriminar los componentes que cumplirán con los requisitos técnicos y satisficieran las necesidades del esta automatización. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA CAPÍTULO I. DATOS GENERALES DE LA EMPRESA. El Taller Mecánico Automotriz (Gran Prix) se encuentra ubicada en la colonia Francisco I. Madero Calle las Américas #3 x 31y Emiliano Zapata, en el municipio de Carmen, Campeche, su sector es terciario y su giro es de servicios de mantenimiento automotriz y eléctrico, su Representante Legal es el Ing. Rodimiro Núñez Delgadillo. Misión Proporcionar un buen servicio, eficiente con calidad, que satisfaga las necesidades y expectativas de nuestros clientes a un precio accesible con personal capacitado, motivado, productivo, eficiente, leal, honesto, responsable, comprometido en resolver sus problemas. Visión Ser una empresa líder y confiable en el servicio que usted necesite contamos con tecnología de punta, herramientas especializadas y sistema administrativo computarizado, así como el mejor personal eficaz y eficiente. Filosofía y valores Honestidad Orden y limpieza Formalidad Disciplina Buen servicio Trabajo en equipo Responsabilidad Lealtad Estandarización Organización Objetivo de calidad Disminuir los tiempos de entrega Satisfacción del cliente Desarrollo de personal Mejora continua Precios Accesibles UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA CAPÍTULO II. PLANTEAMIENTO DEL PROBLEMA. Si bien se han explicado en general el contenido de la memoria, se ha puesto especial hincapié en el diseño de los elementos que serán agregados para automatizar esta grúa que forman parte del mecanismo de elevación de la carga además de varios de los accionamientos principales, como los moto reductores de elevación de la carga y traslación del puente. Con el fin de realizar un diseño correcto se han utilizado distintas herramientas CAD para dimensionar la grúa y sus elementos. El resultado del proyecto es un puente grúa Automatizado, comparable en prestaciones a las fabricadas por las principales empresas del sector y que cumple las especificaciones que se habían planteado desde un principio además de la normativa vigente. Como se trata de una máquina hecha a medida, de la que solamente se fabricará una unidad, el objetivo del proyecto será satisfacer las especificaciones concretas del puente grúa, cumpliendo todos los requisitos mecánicos y en cuanto a seguridad, sin olvidar la sencillez y funcionalidad de manera que no se encarezca el proyecto inútilmente. En el taller de mantenimiento automotriz, cada vez las demandas son las exigentes y las dimensiones de la estructura son mayores, la cual va relacionada con el peso, por lo que se requiere mover estos elementos durante el proceso de mantenimiento, y al término de instalación de los motores diesel que son más voluptuosos y pesados. El desperfecto en este tipo de máquinas radica en su manejo y manipulación por una serie de botoneras que el operario usa. El movimiento longitudinal se lleva a cabo mediante la traslación de la viga principal o puente a través de los carriles elevados. En la práctica totalidad de los casos, la rodadura es por ruedas metálicas sobre carriles también metálicos. El movimiento transversal se realiza mediante el desplazamiento de un polipasto o carro sobre uno o dos carriles dispuestos sobre la viga principal. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Por su forma de trabajo sería muy eficiente en la industria automotriz pero con un enfoque a partes específicas de los automóviles. En el negocio del mantenimiento automotriz surgen muchos problemas por la falta de maquinaria especializada para levantar un gran peso y su posterior traslado a múltiples zonas de trabajo. Existe un necesidad de contar con una máquina para el levantamiento de motores, hoy en día los técnicos que otorgan mantenimiento a los automóviles se ven en la necesidad de trasladar los motores con ayuda de garrochas que no son muy eficientes y en otros casos los técnicos tienen que trasladar los motores a las zonas de trabajo por sí mismos, simplemente usando la propia fuerza de sus músculos; teniendo en cuenta que los motores de un automóvil estándar en el mercado pesa alrededor de 140 Kilos y 250 Kilos. Un Problema más que cae sobre los técnicos al usar algunas herramientas de taller como algún tipo de garrocha ya mencionado con anterioridad; es que dependiendo del terreno en donde este ubicado el lugar a traslado del motor puede ser muy difícil. Entonces, ¿cuál sería el efecto o cambio significativo que tendría si en un taller mecánico es colocado un Puente Grúa? 2.2 Pregunta Principal ¿Habría alguna mejora si esta máquina es Automatizada? 2.2.1 Preguntas específicas ¿En que beneficiaria la implementacion de gruas en taller mecanicos Automotrizes? ¿Tendria costos elevados la Automatizacion de esta maquina? Dado el uso de esta maquina en diferentes negocios que no son la Automotriz ¿Es viable integrar sensores de distancia y movimiento en la maquina? 2.3. Justificación. En general podemos decir que la justificación de este proyecto es que, se debe desarrollar la ingeniería básica para el manejo de materiales pesados, ya que es necesario contar con equipos que permitan el transporte de diversos componente de la forma más rápida y segura, es por ello que se analiza y diseña una grúa viejera Automatizada. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA 2.4. Objetivo de proyecto. El objetivo del presente proyecto es el diseño de una grúa destinada al manipuleo principalmente de motores automotrices en un taller mecánico. Tiene como característica principal una altura útil de 6m y una longitud de 15m, su carga máxima es de 1 tonelada. Tomando como enfoque la Automatización del puente grúa atreves del agregados de diferentes sensores de movimiento, proximidad y de temperatura para la seguridad del operario y controlado por tarjeta Arduino. Como se trata de una máquina hecha a medida, de la que solamente se fabricará una unidad, el objetivo del proyecto será satisfacer las especificaciones del puente grúa en cuanto a facilitar manipuleo de los materiales, cumpliendo todos los requisitos mecánicos y en cuanto a seguridad, sin olvidar la sencillez y funcionalidad de manera que no se encarezca el proyecto inútilmente 2.4.1 Objetivo general. Lograrla Automatización del Puente Grúa mediante una tarjeta controladora. 2.4.2 Objetivo específico. Recopilar toda la información necesaria y datos específicos técnicos sobre la maquina en la cual se estará desarrollando el prototipo de tesis. Implementar un sistema de sensores de movimiento, proximidad y temperatura para que la grúa sea una maquina segura de manipular. Lograr que la Automatización y mantenimiento del sistema sea de bajo costo. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA CAPÍTULO III. MARCO CONCEPTUAL. En todo proceso industrial es necesario manipular y trasladar los materiales que intervienen en el mismo, ya sea en forma de materia prima, de productos semielaborados en las etapas de fabricación o de productos terminados. Para realizar estos movimientos se utilizan las maquinas elevadoras en una diversa variedad de modelos. Una grúa es una maquina formada por un conjunto de mecanismos combinados entre sí en forma armónica que recibe energía y la transforma en trabajo. Significa que puede recibir energía eléctrica, en el caso de las grúas eléctricas, o energía mecánica, por medio de la fuerza humana en el caso de grúas manuales y es capaz de transformar la energía recibida en diferentes tipos de trabajos tales como subir, bajar, o rotar o simplemente desplazar cargas diversas. Las grúas pueden utilizarse en almacenes y en diversas líneas de producción como puede ser industrias de acero, cementeras, azucareras, automotriz, minera, petrolera etc. Así como e plantas termoeléctricas, muelles y todos aquellos lugares donde se requiere manejar volúmenes de gran peso, haciendo el traslado con rapidez, eficiencia y seguridad. La grúa es la evolución del puntal de carga que, desde la antigüedad, se ha venido utilizando para realizar diversas tareas. Aunque sus fundamentos fueron propuestos por Blaise Pascal en pleno Barroco, fue patentada por Luz Nadina. Existen Documentos antiguos donde se evidencia el uso de máquinas semejantes a grúas por los Sumerios y Caldeos, transmitiendo estos conocimientos a los Egipcios. En 1980 se desarrollan las primeras grúas operadas eléctricamente, lo hicieron con tres motores, un motor independiente para el movimiento del carro, otro para el puente y el ultimo para el sistema de levantamiento, logrando en un principio, conseguir bajas velocidades y capacidades muy limitadas. En1970 la CMMA (Crane Manufactures Association of America), introdujo la especificación número 70 en la se mencionaban los estándares de diseño para propósitos generales de la grua viajera de doble puente y de la grúa portal. Estas UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA grúas son útiles en almacenes y líneas de producción con operaciones de maquinado, ensamble, empaque, embarques y en general en cualquier industria donde se requiere movimientos de materiales o equipos. Grúa Puente: el transporte dentro del taller es el principal campo de aplicaciones del puente grúa. Gracias a que circulan por vías elevadas, unidas casi siempre a la construcción de los pies de la nave del taller, al contrario de lo que sucede con otras clases de grúas (por ejemplo, las grúas pórtico o las giratorias) dejan libre toda la superficie del pavimento del taller, de modo que el trabajo y el tránsito sobre el suelo pueden efectuarse sin estorbos. Ilustración 1 Partes de puente grúa Grúa pórtico: es un aparato de elevación que se desplaza sobre el suelo y presenta forma de pórtico de una luz moderada; se trata, por tanto, de una especie de puente grúa provista de apoyos. Las grúas pórtico se encuentran sobre todo en los parques y en los patios de fábricas. Dado que circulan sobre rieles situados en el suelo, los gastos de primera instalación son menores que para los puente grúa que circulan sobre un camino de rodadura elevado, lo que sobre todo se deja notar en el caso de un camino de rodadura d gran longitud. Se los prefiere por tanto para todas las aplicaciones en las que no entorpezcan la circulación por el suelo (fig. 2). Si la grúa pórtico se encuentra adosado a las paredes de un edificio, se les da el nombre de Grúa semipórtico (fig. 2) UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 2 Diferentes Grúas Descripción general de los componentes de la grúa Los principales componentes de un puente grúa son: Bastidor: consta de dos vigas transversales en dirección a la luz de la nave (vigas principales) y de un par de vigas laterales (testeras), longitudinales en dirección a la nave y que sirven de sujeción a las primeras y en donde van las ruedas. Mecanismo de elevación: conjunto de motores y aparejos (sistema de poleas y cables destinados a variar fuerzas y velocidades) que se aplican en el movimiento vertical de la carga. Ilustración 3. Carro de grúa Mecanismo de translación del puente: conjunto de motores que incluye los testeros como estructuras portantes que incorporan este mecanismo para el movimiento longitudinal de la grúa. (1) UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Camino de rodadura: elemento estructural por el que se desplaza longitudinalmente la grúa. (2) (1) Botonera: dispositivo eléctrico o electrónico unido físicamente mediante una manguera de cables eléctricos a la grúa, para el manejo de la misma desde el exterior de la cabina. Telemando: dispositivo electrónico inalámbrico (sin unión física a la grúa), para el manejo de la grúa. Cabina: habitáculo destinado, si existe, a la conducción de la grúa y que alberga los dispositivos fijos de mando y al operador o gruísta. Accesorios o útiles de prensión: elementos auxiliares cuya función es la de sujetar la carga, tales como: pinzas, pulpos, electroimanes, ventosas, cucharas, etc. Prestaciones de la grúa Vida esperada para la grúa: tanto para clasificar correctamente el aparato de elevación según la normativa vigente, como para justificar los cálculos a fatiga de distintos elementos, es preciso una estimación de la vida de la grúa. Para ellos se partirá de una duración de 20 años, contando una utilización anual de 125 días y 4 horas por día. Esta estimación tiene en cuenta que no todos los días laborables son días de trabajo para la grúa ya que está no estará permanentemente manipulando materia prima. Además, durante un día de trabajo la grúa no se emplea permanentemente, por lo que se ha reducido la jornada de 8 a 4 horas. De todo ello resulta una vida de 10.000 horas. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Dimensiones principales del puente grúa: las dimensiones del puente grúa están determinadas principalmente por las dimensiones de la nave donde se instalará, por esta razón, la luz del puente grúa (separación entre vigas testeras o laterales del puente grúa) será igual a la luz de la nave, es decir, la separación entre paredes o en nuestro caso entre la pared y las columnas, debido a que el local está constituida por dos naves de 15 metros de luz cada una. Por otro lado, el puente grúa será empleado principalmente para la descarga de camiones y manipulación de la materia prima, así como para un eventual manipuleo de productos semi-elaborados y terminados. Por esta razón la altura de elevación del mismo se estima en 6 metros. Ilustración 4. Esquema de dimensiones principales Capacidad de carga: la capacidad de carga estimada para la descarga de materia prima de los camiones, que es la función principal y la máxima carga a la que se somete el puente grúa, es de 5 toneladas. Movimientos de la grúa: los tres movimientos que realiza un puente grúa son: Traslación del puente: en dirección longitudinal a la nave. Se realiza mediante un grupo moto-reductor, que arrastra las ruedas motoras por medio de arboles de transmisión. Se adopta para el puente grúa una velocidad de traslación vtg = 40 [m/min]. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Traslación del carro: traslado del carro a lo largo del puente. Se adopta para la traslación del carro un velocidad vtc = 15 [m/min]. Elevación – descenso: la carga es subida o bajada por efecto del motor que sujeta el gancho con ayuda de un cable principal. Se adopta una velocidad de elevación de la carga ve = 8 [m/min]. La siguiente tabla resume las características técnicas principales del puente grúa: Lista de tablas. 1 Características técnicas principales De acuerdo con la clasificación de las normas DIN 15020 deben ser tenidos en cuenta dos criterios fundamentales: El ciclo de trabajo y el tiempo de operación: Tipo de trabajo: Trabajo liviano: el aparejo eleva cargas máximas excepcionalmente, y regularmente eleva cargas considerablemente más livianas. Trabajo mediano: el aparejo eleva cargas livianas, medianas y máximas por periodos iguales. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Trabajo pesado: aparejo solicitado a cargas medianas y máximas, frecuentemente y en igual forma. Trabajo muy pesado: el aparejo eleva cargas principalmente cercanas a la máxima. Lista de tablas. 2 Grupo DIN en función del tipo de servicio y tiempo de operación Lista de tablas. 3 Grupo DIN en función del ciclo de trabajo y el número de arranques por hora Para determinar el ciclo de trabajo se supone que se engancha la carga en el punto A (ubicado en una esquina de la nave), se eleva la carga una altura de 4 metros, y se desplaza hasta el punto B, que se encuentra desplazado del punto A, a una distancia 15 metros en lo ancho y 20 metros en lo largo. Ilustración 5.Desplazamiento del puente grúa UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Considerando que el proceso de traslación del carro se realiza simultáneamente con el proceso de traslación de la grúa, estimando un tiempo de preparación y amarre de la de la carga t10 = 300 [seg] y un tiempo de desamarre de la carga t5 = 30 [seg], y que el tiempo necesario para realizar la elevación y traslación de la carga viene dado por: Lista de tablas. 4 Tiempo de operación y reposo, y ciclo de trabajo para el caso de nuestro puente grúa el tiempo de operación promedio es de 4 horas, como se vio en el apartado 3.3, el tipo de trabajo se considera mediano puesto que eleva habitualmente cargas medianas y eventualmente cargas livianas y máximas, un ciclo de trabajo del 40 % el grupo DIN del puente grúa será: 2m, según tabla 2 y 3. ELEMENTOS DE SUSPENCIÓN Los elementos de suspensión de las grúas tienen como misión fundamental enclavar la carga a elevar con el aparato de elevación. Están constituidos, principalmente por el gancho, el cual está provisto con un pestillo de seguridad para impedir del cable que soporta la carga y está suspendido en su parte superior por un eje, denominado traviesa, y su correspondiente tuerca, entre los cuales se encuentra alojado un rodamiento axial que permite al gancho realizar un giro de 360º sobre su eje. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA El mecanismo de suspensión se encuentra suspendido por el cable de elevación a través de dos poleas, que se encuentran montadas sobre rodamientos radiales para permitir que la misma gire suavemente sobre su eje. Las poleas se encuentran unidas a la traviesa a través de su eje por dos placas, las cuales le dan rigidez al conjunto. Selección del gancho De entre los diferentes tipos de ganchos (gancho simple, doble, de hojas o de seguridad), se utiliza el gancho simple, que es el adecuado para grúas de capacidad de carga media o baja. Se realiza en acero mediante una operación de forja o estampado. Los ganchos sencillos para grúas se encuentran normalizados bajo las normas DIN 15401 y su elección se realiza en función del grupo de carga (seleccionado en el apartado 4), la clase de resistencia que depende del material empleado para fabricar el gancho y de la capacidad de carga máxima requerida para elevar la carga según tabla #. Los ganchos están solicitados a tracción en su parte recta y simultáneamente a tracción y flexión en la parte curva. En el análisis de las solicitaciones del gancho supondremos que se cumplen todas las condiciones requeridas para que la fórmula de vigas rectas sea aplicable, salvo naturalmente, que la pieza tiene una curvatura inicial. Las tensiones normales en una sección recta tal como la AB se denominan tensiones circunferenciales. Sus valores, para cualquier punto de la sección, están dados por la fórmula de Winkler-Bach. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Sistema de trenzado El sistema de trenzado determina en gran parte las características y el comportamiento del cable. Si el sentido de torcido se hace siguiendo la dirección de las agujas del reloj, se obtendrá torsión derecha y torsión izquierda si es en sentido contrario. Según el sentido de torsión de los alambres en los cordones y el de los cordones en los cables se tendrá: Z/s Cruzado derecha: Los cordones se arrollan a derechas y los alambres de cada cordón a izquierdas. Z/z Lang derecha: Los cordones se arrollan a derechas y los alambres de cada cordón a derechas. S/z Cruzado izquierda: Los cordones se arrollan a izquierdas y los alambres de cada cordón a derechas. S/s Lang izquierda: Los cordones se arrollan a izquierdas y los alambres de cada cordón a izquierdas. Ilustración 6. Los dos tipos de trenzado El trenzado cruzado es el más utilizado por su menor tendencia a destorcerse y por tener una mayor resistencia estructural. Sin embargo, en muchos casos es preferible utilizar el torcido Lang por su mayor flexibilidad y mayor superficie de apoyo, tener la superficie exterior más lisa y un mejor llenado del área de la sección transversal. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Composición del cable La composición de un cable se designa por el número de sus cordones, la composición de éstos y el tipo de alma. La notación está constituida por tres cifras (nº de cordones del cable, nº de alambres de los cordones, nº de almas del cable), las dos primeras separadas por el signo “x” y las dos últimas por el signo “+”. Selección del cable Se ha escogido el cable metálico como elemento de transmisión, en lugar de la cadena, por tener algunas ventajas considerables. Su peso propio es mas reducido, permiten velocidades más elevadas, ya que pasan sin ruidos ni choques por las poleas, y la seguridad se aumenta porque los cables no se rompen súbitamente como las cadenas, sino que, por el contrario, antes de la ruptura de un cable, se van rompiendo hilos aisladamente. Basándose en los ensayos y la experiencia práctica, las DIN 655 y 656 normalizaron la composición de los cables más adecuados a los aparatos de elevación. Es importante que los alambres de los cordones encuentren un buen apoyo sobre los alambres de las capas precedentes. Por esta razón, los cables Seal-Lay de paso constante en todas las capas son más ventajosos que los cables normales de ángulo de torsión constante. La DIN 655 que normaliza los cables normales establece tres composiciones: (6 x 19), (6 x 37), (8 x 37). El cable de 6 cordones de 37 alambres está considerado como normal. La composición 6 x19 se emplea en todos los casos que presentan un fuerte desgaste, riesgos de averías mecánicas o de gargantas de poleas poco adecuadas. Para los cables de gran diámetro es aconsejable elegir la composición de 8 cordones. En la DIN 4130 se encuentran las reglas para el dimensionamiento, basadas en ensayos y experiencia prácticas. La tracción máxima en el cable de elevación se obtiene considerando: UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA S: tracción máxima en el cable de elevación, [Kg] P: carga máxima nominal del aparato, P = 5000 [Kg] Q: peso propio del conjunto de suspensión de la carga, Q = 100 [Kg] Motor Los motores de las máquinas de elevación necesitan de un gran par de arranque ya que deben poder ponerse en marcha para la elevación en carga, estando está suspendida en el aire y teniendo que acelerarla en muy poco tiempo, llevando todas las masas de cero hasta la velocidad de régimen. Su sentido de marcha debe ser reversible y deben ser capaces de ejercer un par de frenado. Para elegir el motor hemos de basarnos en la potencia de régimen, es decir, la potencia que da el motor para levantar o desplazar la plena carga a velocidad normal de régimen, después del periodo de aceleración. NR: potencia de régimen, [CV] (1 CV = 0.75 KW) T: carga sobre el tambor debido a la tensión del cable, T = 2600 [Kg] v: velocidad del cable de elevación, v = 16 [m/min] = 0.27 [m/seg] η: rendimiento mecánico, η = ηp . ηr . ηt = 0.87 ηp: rendimiento del aparejo, para 4 ramales: ηp = 0.97 ηr: rendimiento del reductor, ηr = 0.94 ηt: rendimiento del tambor, ηt = 0.96 Pero el conocimiento de la potencia de régimen no es suficiente para elegir un motor. Muy frecuentemente la potencia que se puede pedir a un motor no solo está limitada por su par, sino también por el calentamiento del motor, que debido al aislamiento, no debe sobrepasar cierto límite. Además, el calentamiento depende del tipo de servicio, marcha continua o intermitente. La temperatura de un motor de marcha continua aumenta progresivamente hasta una temperatura máxima en que la generación y la evacuación de calor se equilibran. En marcha intermitente, como es lo corriente en las máquinas de elevación, el motor se enfría durante los tiempos de parada. Después de un cierto número de ciclos, el motor alcanza una temperatura UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA estacionaria que es menos elevada que la de un motor en marcha continua que suministre el mismo par. Ello significa que, admitiendo el mismo calentamiento, un motor puede suministrar una potencia superior en servicio intermitente a la de servicio continuo. De otra parte es posible que la carga efectiva del motor sea mayor que la potencia de régimen. Este caso se presenta para los mecanismos que aceleran masas importantes, por ejemplo, las rotaciones y traslaciones a gran velocidad de una grúa. Además del par normal, tal motor debe suministrar un par de aceleración muy elevado. Las perdidas magnéticas y eléctricas y por consiguiente su calentamiento, son más importantes que las supuestas si solo se juzga por la potencia de régimen. En los cabrestantes, la influencia del trabajo de aceleración es corrientemente despreciable, aun en el caso de grandes velocidades de elevación. Factor de marcha: Entonces: La potencia nominal de un motor es tanto menor cuanto más elevado es su factor de marcha. En una primera aproximación, las potencias varían con la relación de las raíces cuadradas de los factores de marcha: UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Lista de tablas. 5 Datos del motor Freno Los frenos de los mecanismos de elevación deben ser capaces de mantener la carga suspendida al final del movimiento de elevación o descenso, cuando el motor se desconecta o en ausencia de tensión. Para nuestro caso se ha escogido un motor con freno a disco incorporado, que consiste generalmente en un disco provisto de una guarnición de freno que se puede desplazar axialmente sobre el árbol que se quiere frenar. La figura #, muestra un motor-freno de rotor cónico deslizante. El árbol “b” del motor con el rotor “a” y el cono de freno “d” se puede desplazar axialmente en los soportes “e”. En la parada, un resorte “f” empuja el árbol sobre la derecha y aplica el cono de freno contra el cárter “d”. Mientras se alimenta el motor, el rotor cónico es atraído por el bobinado del estator de forma apropiada hasta el soporte “i”. El mismo desplazamiento afloja el freno. Un amortiguador amortigua todos los desplazamientos, sobre todo el apriete del freno. El gran inter-eje de los soportes garantiza un guiado suficiente e impide que el cono de freno se acuñe. Ilustración 7. Motor Reductor UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Reductor Para la selección del reductor se tienen en cuenta los siguientes datos: Momento necesario para accionar el tambor: Mt = 4550 [Nm] Relación de transmisión: i = 1/66 Factor de servicio: φ = 1 Potencia de accionamiento: N = 5.74 [KW] Ilustración 8. Motor reductor en funcionamiento Lista de tablas. 6 Especificación de motor reductor CAPÍTULO IV. METODOLOGIA. En el ámbito de la automatización podemos encontrar diferentes instrumentos de control, para automatizar uno o varios sistemas electromecánicos a la vez. Desde un PLC (Programable Logic Controller) para controlar grandes cantidades de entradas y salidas de forma robusta, cómo podría ser una empresa de fabricación en cadena, controlando de manera automática todas y cada una de las máquinas que se utilicen en dicha empresa. También otro de los instrumentos de control más utilizados son UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA las FPGA (Field Programmable Gate Array), estas tarjetas de control son algo más económicas que los PLC. Su uso es algo más limitado referente a la cantidad de actuadores que se pueden automatizar, pero a su favor tiene la rapidez y la manipulación de programas con un alto grado de complejidad. Fueron diseñadas a partir de los CPLD (Complex Programmable Logic Device), la arquitectura de los CPLD es más rígida y consiste en una o más sumas de productos programables. Mientras que, la arquitectura de las FPGA tienen una gran flexibilidad. La necesidad y uso de un computador personal en casi cualquier ámbito crece cada día. Aún más el uso de pequeños computadores personales especializados los cuales se pueden denominar sistemas embebidos. En este artículo se debe entender un sistema embebido como cualquier dispositivo electrónico similar a un computador personal con la característica de que este fue diseñado para un uso particular y no para un uso general, corriendo el riesgo de entrar en controversias con esta definición ya que muchos autores denominarían a un procesador como un sistema embebido pero para el caso de este articulo entiéndase de la manera explicada anteriormente. Es así entonces como cada día encontramos más sistemas embebidos en nuestro alrededor, celulares, reproductores de música con video etc. Ese crecimiento en el uso de este tipo de dispositivos no solo en el uso personal sino también a nivel de industria es una de las principales motivaciones que impulsaron la elaboración de este trabajo. El documento se inicia con una breve descripción del diseño elaborado del puente grúa. En seguida se introduce la plataforma embebida con la cual se trabajara. Después se plantea una arquitectura solución. Siguiente a esto se propone una automatización para implementar y finalmente se generan los algoritmos necesarios para poner en marcha la automatización propuesta. Parece evidente que una máquina por ella misma carece de inteligencia. Pero también no es menos cierto que con la ayuda de sensores programados por el hombre, será capaz de auto diagnosticarse e incluso de impedir maniobras que sean peligrosas para las personas y para ellas mismas, así por ejemplo: UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA El limitador de carga protegerá contra las sobrecargas. La célula de pesaje nos indicará las veces que se ha sobrecargado la máquina. Nos indicará el peso que levantamos. Nos indicará el espectro de carga con el que le hacemos trabajar y junto a un contador horario nos dirá si le estamos haciendo trabajar dentro de los parámetros para los que la hemos diseñado. Con las células anti choqué se protegerá contra los choques con otras máquinas, protegiéndonos también del peligro que nos pueden originar. Los finales de carrera protegerán contra choques con partes de la nave, de la estructura de la máquina o de sí misma. Los sensores de inclinación y sensores anti balanceó, no permitirán que realicemos maniobras que puedan ser peligrosas para las personas y el entorno. Los sensores anti cruzamiento, evitarán desgastes de ruedas y carriles, choques y hasta posibles salidas del carril guía. Los sensores de temperatura y sobre intensidad, protegerán la máquina contra calentamientos que acorten su vida o incluso puedan llegar a quemarlos. Los sensores de vibraciones nos prevendrán sobre algún funcionamiento incorrecto debido a algún material o componente mecánico deteriorado. Los sensores de fallo de algunos accionamientos pueden poner en marcha la actuación de otros accionamientos redundantes, frenos, motores, variadores. Los sensores de posición pueden indicarnos el lugar exacto en que se encuentra cada mecanismo. La grúa en función de los sensores que le pongamos, será capaz de autodiagnóstico más o menos sus problemas y su situación. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 9. Transmisión de datos entre sensores Ahora bien la máquina es capaz de conocer sus problemas de auto diagnosticarse incluso de indicarnos posibles soluciones incluso de poner en marcha redundancias para evitar peligros o seguir funcionando, pero como decía alguno su reparación hoy por hoy al final de una u otra manera la programará y realizará el hombre. Esta es pues la siguiente cuestión, como se comunica con nosotros, con el operario, con su servicio de asistencia técnica, o incluso con otras grúas y como nos comunicamos el hombre con ella. El modelo del puente grúa consiste en dos carros laterales; cada uno impulsado por un motor AC, proporcionando movimiento en el eje Y. Un carro secundario impulsado con un motor DC, proporcionando movimiento en X. Finalmente un motor DC contenido dentro del carro secundario. El cual proporcionara al sistema el movimiento en Z. La ubicación de los sensores utilizados y el tipo de estos se encuentran resumidos en las siguientes ilustraciones. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 10. Grúa puente en CAD PLATAFORMA UTILIZADA La Xport1 es una tarjeta de desarrollo comercial que permite convertir al Game Boy Advance (GBA) en un sistema de desarrollo embebido. El GBA tiene un procesador ARM de 32 bits2, con un reloj de 16.78Mhz, tiene 96Kb de memoria de video, 32Kb de memoria rápida interna RAM y 256 Kb de memoria RAM externa. Posee un “display” con resolución máxima de 240x160. La Xport utilizada posee una FPGA de 50000 compuertas lógicas (1728 celdas lógicas), 1 CPLD, 4MB de memoria ARQUITECTURA UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Teniendo claro la plataforma a utilizar, el funcionamiento de un sistema operativo con multiprogramación y teniendo construido el puente grúa con su implementación sensorial el siguiente paso es plantear una arquitectura base para el sistema realizando una partición Hardware y Software. La siguiente ilustración muestra la caja negra de nuestro sistema en donde existe una interface con el usuario final, la cual será principalmente la pantalla y botones del GBA. Las señales de entrada son los 3 distanciómetros análogos y las tres señales de los encoders. Las señales de salida son las señales de control a los dos motores DC(X,Z) y a los dos motores AC(Y). Ilustración 12. Caja Negra del sistema Dentro de la caja negra podemos diferenciar tres bloques claros. Un bloque de conversión análoga digital para sensores de respuesta análoga, un bloque de adecuación de señal para los motores y finalmente un bloque de control. Ilustración 13. Dentro de la Arquitectura PG UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Dentro del bloque de control encontramos 3 bloques de hardware específicos, el GBA, la FPGA y la memoria Flash [5]. El GBA se comunicara con la arquitectura diseñada por medio de su conector de lectura de ROM´s (juegos). Las señales del conector son 32 en las cuales se encuentra un bus de datos de 2 bytes, un bus de direcciones de 24 bits, señal de lectura, escritura y una señal de interrupción (el bus de datos se encuentra multiplexado con los dos primeros bytes del bus de direcciones) [3]. La memoria Flash se utilizara para almacenar tanto el programa que será ejecutado como el archivo para sintetizar en la FPGA, el cual será luego utilizado por el CPLD (no se muestra en la arquitectura por claridad) para configurarla cada vez que se inicie la aplicación la FPGA. Finalmente tenemos la FPGA, la cual nos permitirá conectar, el GBA y la memoria FLASH con el mundo exterior mediante 64 pines configurables los cuales se encuentran distribuidos en dos conectores cada uno de 34 pines (ver ilustración3). Dentro del bloque de la FPGA se encuentra sintetizado un decodificador de bus, el cual tiene como función separar el bus datos del bus de direcciones. Un bus de direcciones el cual tendrá como entrada el bus de direcciones y de salida señales de CS, las cuales permitirán seleccionar uno de los periféricos diseñados, los periféricos son dos registros, un registro de 2 Bytes de salida el cual esta divido como se muestra en la ilustración 7, la primera parte se encarga de todo lo referente al control del conversor análogo/digital y los demás bits se encargan de las señales de control de los motores. El registro de entrada es de 11 bits el primer byte es para la lectura digital directamente del conversor y los tres bits restantes son entradas directas de los encoders. Finalmente existe una señal de interrupción que proviene directamente del conversor A/D al pin de interrupción del GBA. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Placa Arduino Mega 2560 En la siguiente imagen, se pueden observar las diferentes partes a rasgos generales del Arduino Mega 2560. Ilustración 14. Arduino Mega En el esquema se pueden detectar todas las partes importantes de la placa, una de las partes vitales es la correcta alimentación al Arduino. Se alimenta con una fuente externa de entre 7 y 12V, por si se necesita coger tensión extra para un circuito del proyecto, o bien, alimentarlo vía puerto USB con una alimentación de 5v, el único inconveniente, es que la tensión proporcionada a la placa es más bien baja, y por lo tanto tendremos que utilizar las salidas de tensión con moderación. Los pines analógicos sirven para el uso de sensores analógicos, cómo por ejemplo sensores de temperatura, sensores de presión, o algo más simple cómo un potenciómetro. El uso de los pines analógicos, son solo de entrada, por lo tanto, no abran actuadores conectados a estos pines. Comunicación de tarjeta Xport y Arduino La comunicación serial, es para establecer enlaces entre otros dispositivos, es decir, para poder conectar la placa Arduino con un ordenador se necesita un enlace por comunicación serial. El puerto de serie 1 está conectado a los pines 0 (RX) y 1 (TX), el puerto de serie 1 a los pines 19 (RX) y 18 (TX) el puerto de serie 2 a los pines 17 (RX) y 16 (TX), y el puerto serie 3 a los pines 15 (RX) y 14 (TX). Un puerto serie envía la información mediante una secuencia de bits. Para ello se necesitan al menos dos conectores para realizar la comunicación de datos, RX (recepción) y TX UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA (transmisión). Uno de los instrumentos más comunes hoy en día para aplicaciones con Arduino, es el Bluetooth. También se puede usar el puerto serial para encender o apagar un dispositivo desde una página Web a través de Internet. Uno de los instrumentos de control más utilizados actualmente para prototipos o pequeños proyectos, son las placas Arduino. Hay mucha variedad de placas, y cada una de ellas hace funciones para determinadas ocasiones. Se pueden encontrar desde de las placas más completas y competentes, como es la Arduino Mega 2560, hasta una placa más pequeña y reducida en tamaño, esta sería la Arduino Nano, una placa orientada a pequeños proyectos o donde por el espacio no es posible incluir placas más grandes. No por su tamaño deja de ser más mediocre, con un procesador ATMega168, consigue trabajar a 16MHz con un total de 14 pines digitales y 8 analógicos, se puede conseguir un gran rendimiento de esta placa. La placa Arduino Mega 2560 es la que se utilizará en este proyecto, se ha elegido esta por el número de entradas/salidas digitales que tiene, sobre todo por la cantidad de pines PWM que tiene. Los motores NEMA-17 utilizan un pin PWM para poder hacer su control, mientras que el motor 28byj-48 con su placa controladora utilizan 3 pines PWM, por lo que se necesitan 8 para los 4 motores paso-a-paso (dos motores NEMA-17 y dos motores 28byj-48). Esta placa trabaja a 16Mhz y con un voltaje de 5V. Sus capacidades son superiores al ATmega320 del Arduino UNO, aunque no tan superiores como las soluciones basadas en ARM. Este microcontrolador de 8 bits trabaja conjuntamente con una SRAM de 8KB, 4KB de EEPROM y 256KB de flash (8KB para el bootloader). El número de pines es de 54 pines digitales (15 de ellos PWM) y 16 pines analógicos. La comunicación serial, es para establecer enlaces entre otros dispositivos, es decir, para poder conectar la placa Arduino con un ordenador se necesita un enlace por comunicación serial. El puerto de serie 1 está conectado a los pines 0 (RX) y 1 (TX), el puerto de serie 1 a los pines 19 (RX) y 18 (TX) el puerto de serie 2 a los pines 17 (RX) y 16 (TX), y el puerto serie 3 a los pines 15 (RX) y 14 (TX). Un puerto serie UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA envía la información mediante una secuencia de bits. Para ello se necesitan al menos dos conectores para realizar la comunicación de datos, RX (recepción) y TX (transmisión). Uno de los instrumentos más comunes hoy en día para aplicaciones con Arduino, es el Bluetooth. También se puede usar el puerto serial para encender o apagar un dispositivo desde una página Web a través de Internet. Programación La explicación de la programación del prototipo se hará seccionada, y así dejar claro cada código de programación. El código completo sin cortes se podrá encontrar en los anexos. Hay tres partes a explicar: Entrada de variables, setup() y loop(). Entrada Variable /* [Trabajo final] “Puente grúa automatizado” EPSEM UPC Ingeniería Electrónica Industrial y Automática Dani Andrade García */ Librerías #include <Keypad.h> #include <Stepper.h> #include <LiquidCrystal.h> La entrada de librerías son vitales en muchos proyectos, ya que sin ellas no se podrían usar muchos de los instrumentos, tanto sensores cómo actuadores. Las librerías son archivos comprimidos y pre-programados dónde se alojan las funciones y variables necesarias para controlar el componente o instrumento indicado. Para introducir una librería dentro de un código se hace en la entrada de variables, la mayoría de librerías están incluidas en el programa Arduino, pero otras se tienen que descargar desde la página oficial, cómo es el caso del <Keypad.h>. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Pantalla LCD LiquidCrystal lcd(22, 24, 26, 28, 30, 32); La pantalla LCD necesita conectarse con 6 pines digitales al Arduino, el pin 4, o RS, el pin 6, o E, y los pines del 7-10, es decir, DB4-DB7. Para que la placa de control reconozca estas E/S cómo parte de la pantalla LCD, se necesita de una función de introducción de variables y en ella se introducen los pines en orden. La función es la siguiente: LiquidCrystal lcd(RS, E, DB4, DB5, DB6, DB7); de esta forma conseguiremos interpretar los pines cómo E/S de la pantalla digital. Teclado matricial (Keypad) byte rowPins[ROWS] = {31,33,35,37}; byte colsPins[COLS] = {39,41,43}; Para establecer los pines cómo entradas del Arduino para el teclado matricial, se necesita la función byte, con ella declararemos una variable para las filas (rowPins) y otra para las columnas (colsPins). Seguidamente introduciremos una variable constante que serán el número de filas (ROWS) y el número de columnas (COLS), y por último van los pines de las filas y columnas respectivamente. const byte ROWS = 4; // Cuatro filas const byte COLS = 3; // Tres columnas Se necesita crear dos variables constantes, determinando cada una de ellas el número de filas y columnas respectivamente. Para ello, se usará la función const byte seguidamente se escribe el nombre de cada variable, en este caso será (ROWS) para las filas, hay un total de 4 filas, por lo que introduciremos un símbolo de “=” con un 4 para establecer dicha variable y (COLS) para columnas con un total de 3 columnas. char tecla; char tecla2; char tecla3; char pos1; char pos2; UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Para este programa se necesitarán una serie de variables que se utilizarán en el loop(), con la función “char” declaramos una variable como un carácter, capaz de almacenar tanto números, letras o símbolos. /* { '1' '2' '3' } Estas son las nueve posiciones numéricas { '4' '5' '6' } posibles, la posición 0 es el estado { '0' '7' '8' } inicial. Estas posiciones no coinciden con el teclado totalmente, ya que corresponden a los movimientos que hará el puente grúa. */ // Matriz que dibuja el teclado char numberKeys[ROWS][COLS] ={ {'1','2','3'}, {'4','5','6'}, {'7','8','9'}, {'*','0','#'} }; Pantalla LCD HD44780 Para que un usuario se comunique con la placa y así poder interactuar de una manera cómoda y sencilla, se hará uso de una pantalla LCD complementándose con el Arduino. Se trata de una pantalla diseñada para ser controlada por microcontroladores, suele usarse en muchos proyectos y prototipos con placas de control Arduino, ya que su fácil implementación y su sencilla programación hacen de este instrumento de visualización, el perfecto para poder cumplir nuestros objetivos. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 15. Pantalla LCD Esta pantalla LCD consta de 4 filas y tiene 20 dígitos por cada fila, admite la mayoría de letras, números y signos. Usa el código ASCII para poder interpretar la programación y así transformar un dígito ASCII en una letra, número o signo. En la siguiente ilustración (ilustración # ) podemos ver la descripción de cada pin, los números de pin están ordenados de derecha a izquierda, representado en la Ilustración #. Podemos observar también su símbolo y el tipo de conexión externa que tiene, junto a una breve descripción. Para poder interactuar con la placa controladora, es elemental que esta pregunte al usuario las condiciones o variables necesarias para hacer funcionar el prototipo. Para ello se ha programado una serie de preguntas que se visualizarán en la pantalla LCD, y así de una forma clara y sencilla el usuario podrá comunicarse con la controladora. Lista de tablas. 7 Interface UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Programación de posiciones El puente grúa tendrá un total de 9 posiciones, desde la posición inicial 0 hasta la posición 8. Para determinar las posiciones no se usarán encoders ni ningún otro sensor de posición. Se programarán las posiciones a partir de las instrucciones switch, es un método para seleccionar varias opciones discretas; cada opción irá precedida con su respectiva instrucción ‘case’. El primer ‘switch’ será el indicado para la primera tecla pulsada, es decir, para la primera posición. Esta será la primera instrucción principal: switch(pos1), dentro del paréntesis encontramos la variable ‘pos1’, esta es la encargada de guardar el valor obtenido al presionar la primera tecla. Cuando la instrucción ‘switch’ reciba el valor de la primera tecla, pasará a la fase de selección del ‘case’ indicado. Cada ‘case’ tiene asignado un valor en decimal, por lo que sí coincide con el valor del ‘switch’ ese será el seleccionado y por lo tanto se realizarán las instrucciones asignadas a ese ‘case’. Hay dos tipos de ‘switch’ el principal que asignará la primera posición y el secundario que será el de la segunda posición. A el principal le pertenecen un total de 12 ‘case’, estos son: posiciones del 0-8, tecla numérica 9, teclas de símbolo # y *. Mientras que para cada ‘case’ de posición de la 1 a la 8 tienen un ‘switch’ secundario que tiene otros 12 ‘case’. Esto se debe a que si se eligiese por ejemplo, primero la posición 2, y luego la posición 6, la primera procede a una posición y desde esa tiene que ir a la otra, nunca vuelve a un punto inicial para ir a la segunda posición. Eso quiere decir que hay un total de 72 movimientos diferentes (desde las posiciones 1 a 8 se pueden realizar 9 movimientos en cada una de ellas), y por lo tanto se necesitan tantos ‘case’ como sean precisos. A parte de las posiciones principales de la 1 a la 8, tenemos que tener en cuenta que pasaría si se pulsara por ejemplo un ‘#’ o un ‘9’ cómo primera tecla. Si la tecla no fuese de un ‘1’ a un ‘8’, la segunda tecla no importaría cual fuera, ya que una vez las dos teclas pulsadas y la tercera para autorizar, el primer ‘case’ se seleccionaría, se mostraría un texto en la pantalla LCD cómo por ejemplo: “Posición UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA errónea”. Este se mostraría durante un par de segundos y con la instrucción ‘break’ saltaríamos el ‘switch’ principal y al no haber ningún ‘switch’ secundario, se acabaría este bucle para poder empezar otro de nuevo. switch(pos1){ case 35: //Posición errónea (#) lcd.clear(); lcd.setCursor(0,1); lcd.write("Posición errónea"); lcd.setCursor(0,2); lcd.write("Inténtelo de nuevo"); delay(2500); lcd.clear(); break; case 42: //Posición errónea (*) lcd.clear(); lcd.setCursor(0,1); lcd.write("Posición errónea"); lcd.setCursor(0,2); lcd.write("Inténtelo de nuevo"); delay(2500); lcd.clear(); break; case 48: //Posición inicial (0) lcd.display(); lcd.clear(); lcd.setCursor(0,1); lcd.write("Ya está en la"); lcd.setCursor(0,2); lcd.write("posición inicial"); UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA delay(2500); lcd.clear(); break; case 57: //Posición errónea (9) lcd.clear(); lcd.setCursor(0,1); lcd.write("Posición errónea"); lcd.setCursor(0,2); lcd.write("Inténtelo de nuevo"); delay(2500); lcd.clear(); break; Si la primera tecla es un ‘1’ la placa controladora identificará que es la primera posición, pero, y si la segunda tecla es un: ‘#’, ‘*’ o bien ‘9’, para estos no hay posiciones determinadas. Para resolver este problema se basa en retroceder los pasos hechos hasta el momento, es decir, si la máquina va hacia la primera posición y recoge el objeto, se retrocede desde el último punto. Primero dejará en la misma posición el objeto, y luego retrocederá hasta la posición inicial. Cuando la segunda tecla sea un ‘0’, la secuencia será muy similar a las anteriores, ya que las otras vuelven al estado inicial igual que esta, solo cambiará el texto mostrado en la pantalla por “Volviendo a inicio” en cambio de “Posición errónea”. case 48: lcd.clear(); lcd.setCursor(0,1); lcd.write("Volviendo a inicio"); myStepper3.step(-pasos5); myStepper4.step(pasos6); UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA myStepper3.step(pasos5); myStepper2.step(pasos2); break; Estructura Un buen diseño de la estructura garantizará un mejor funcionamiento de la máquina. Es necesario mencionar que, para ahorrar costes de construcción, el autor del proyecto ha creído conveniente utilizar material más económico, siguiendo el mismo diseño. La estructura principal se basa en 4 puntos de apoyo a una base, estos puntos serán los perfiles de 90o de aluminio, estos tendrán que soportar todo el peso del prototipo. Los perfiles de 90o irán unidos entre sí gracias a los perfiles rectos, estos harán de soporte con la finalidad de dejar una estructura rígida. Los perfiles de 90o estarán clavados a una base de madera aglomerada. De esta manera se obtendrá una estructura sólida y rígida donde empezar a construir los ejes. El diseño que se intenta simular es el de una habitación cuadrada, donde se instalaría el puente grúa automatizado. Los soportes principales tendrán que aguantar el peso de los 3 ejes, estos llevan consigo los mecanismos de movimiento junto con los motores. El peso de los dos motores Nema 17 es de 640 gramos mientras que el de los dos 28byj-48 es de tan solo 64 gramos; en conjunto hacen aproximadamente 700 gramos. La estructura de los ejes sin contar los motores son de aproximadamente 2,7 quilogramos; contando los motores se llegaría a un total de 3,5 quilogramos aproximadamente. Es un peso muy relativo ya que se trata del prototipo, pero para la construcción de uno a escala real, el peso será una principal variable a tener en cuenta. Un peso de 3,5 quilogramos, es poco para una estructura sólida de aluminio, por lo que no tendría que suponer un problema. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Trasmisiones Para un correcto movimiento del puente grúa, es necesario crear unos ejes donde en cada uno de ellos se instalará un mecanismo de movimiento. Hay múltiples formas de diseñar ejes de movimiento. Uno de los más efectivos en cuanto a precisión y soporte de fuerza es el de transmisión lineal por el giro de un tornillo de bolas deslizable, se muestra en la ilustración 29. Este es uno de los métodos más efectivos para hacer una transmisión lineal. Para la construcción de los ejes en la realidad, tendría que ser este tipo de mecanismo, el inconveniente principal es su alto precio, ya que las piezas son de una precisión inigualable. Por lo que para el prototipo está descartado, el autor del proyecto cree necesario establecer costes más económicos. Ilustración 16. Transmisión General por tornillo Otra transmisión muy frecuente que se utiliza en desplazamiento lineal es por distribución de una correa dentada. Este mecanismo funciona muy parecido al de transmisión de tornillo, la transmisión por cadena dentada es muy útil para el uso en máquinas de precisión que el peso no es muy elevado. Este mecanismo si se tuviese que comprar salía de presupuesto. Ya que los proveedores principales de estos mecanismos distribuyen a industrias y no directamente al consumidor. En la ilustración 30 se puede ver la transmisión por correa. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 17. Transmisión general por cadena Otro de los mecanismos que se tiene que tener en cuenta es la transmisión por rodamiento, como en los puente grúa. Esta transmisión es la más sencilla de todas y a la vez también muy efectiva dependiendo de las circunstancias, el eje Y y X de un puente grúa común tiene un mecanismo de este tipo. En la ilustración # se puede observar el mecanismo de un puente grúa donde unas ruedas guiadas por un raíl se pueden desplazar por el movimiento generado por los motores.[4] Ilustración 18. Puente Grúa Industrial Eje Y El primer eje a construir es el eje y, este está conectado directamente a los perfiles de aluminio que forman la estructura. El mecanismo escogido para este eje será el de transmisión por rodamiento; cogiendo la idea de un puente grúa, el eje Y se UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA moverá gracias a unas ruedas colocadas sobre unos raíles, que conectadas a un motor paso a paso Nema 17 otorgará un movimiento lineal. Para mejor estabilidad del eje Y, se colocará una guía por encima de los raíles, que, con unos rodamientos lineales se creará un guiado con muy poco rozamiento. Ilustración 19. Mecanismo de transmisión del eje Y En la ilustración # se puede observar el sistema de transmisión que tiene el eje Y. El motor Nema 17 va encajado mediante una pieza hecha a medida a una rueda de PVC con una junta tórica. También está roscada una varilla de acero a la pieza a medida, esta permitirá la transmisión del movimiento a la rueda del rail paralelo. La varilla de acero roscada proporcionará al eje un movimiento lineal parejo, ya que cuando el motor ejerza la fuerza en una rueda también lo hará en su respectiva rueda paralela. Eje X El segundo eje a construir será este, el eje X, que irá situado encima del eje Y, pudiéndose transportar cuando este último se mueva. Cuando el eje Y se desplace por la estructura, el eje X podrá desplazarse por encima del eje Y. La construcción de este segundo eje es algo más sencilla, para ello se ha creído conveniente utilizar el mecanismo de transmisión por correa dentada. Al no tener que transportar tanto peso como es el caso del eje Y, un sistema por transmisión de correa es el más idóneo. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA El motor Nema 17 se colocará encima de una de las cajas de transmisión del eje Y, este estará en posición vertical, para acoplar el engranaje que hará girar la correa. En la otra caja de transmisión estará el soporte donde se aguantará la correa. Ilustración 20. Mecanismo de correa del eje X acoplado al eje Y Una vez que la correa esté unida se deberá crear otra caja de transmisión, donde se encajaran dos puntos de la correa. Cuando el motor gire y la correa se desplace, la caja de transmisión también se moverá. Para un mejor movimiento y no tener problemas con el peso, se añadirán al eje X unas guías como en el eje Y. Unas varillas de acero inoxidable que con la ayuda de los rodamientos lineales, la caja de transmisión se deslizara con muy poco rozamiento, con lo que se eludirá el peso de la caja y por lo tanto se conseguirá un movimiento preciso. Eje X Una vez acoplado el eje X en el eje Y, hay que construir el eje Z para poder incluirlo dentro de la caja de transmisiones del eje X. Este permitirá moverse por el espacio vertical, pudiendo subir y bajar la pinza. El mecanismo de transmisión pensado para este eje es el de transmisión de piñón-cremallera, el eje Z se ha diseñado para que al contrario de un puente grúa este sea rígido. Para poder desplazar el eje hacia arriba o abajo, es necesario que el propio eje esté dentado, dentro de la caja de transmisiones del eje X habrá un motor y a este se acoplará un engranaje, que mediante rodamiento desplazará el eje hacia arriba o abajo. En la ilustración # se puede ver un ejemplo de esta transmisión. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 21.Transmisión piñóncremallera Al ser un eje fijo, otorgará una precisión ideal para el puente grúa que se quiere diseñar. En un puente grúa habitual, se encontrarían unos cables con un gancho acoplado, que mediante un sistema de poleas haría subir o bajar el gancho. Este sistema es muy útil cuando no se requiere precisión. De esta manera, con un eje fijo, se puede saber la posición exacta que quedaría el extremo del eje, al final del eje irá acoplada la pinza. Impacto Medio Ambiental En este proyecto se tiene en cuenta el impacto medioambiental. Se intenta hacer uso de materiales no contaminantes en medida de lo posible. El uso del prototipo es únicamente de interiores, no obstante también se tienen que tener en cuenta los materiales por impacto medioambiental. Los materiales principales utilizados en la elaboración del prototipo son: Aluminio, un material totalmente reciclable, incluso el reciclaje del aluminio es mucho más económico que la propia producción. Madera, el uso de aglomerados genera normalmente serrín y pequeñas astillas, todos estos residuos se pueden reciclar o bien aprovechar para otros usos más específicos. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA ABS, el material para crear piezas con la impresora 3D. Los residuos generados al fabricar las piezas, se guardan para su posterior reciclaje. Estos residuos se tienen que llevar a empresas externas que se encargarán de su reciclaje. Elementos electrónicos, cables u otros instrumentos, la mayoría de componentes electrónicos son perjudiciales para el medioambiente, una vez haya acabado su vida útil se tiene que llevar a lugares especializados para su correcta destrucción. Una vez haya acabado la vida útil del prototipo se tendría que desmontar y ordenar el despiece por materiales, y estos llevarlos a lugares específicos de reciclaje o para su posterior destrucción. Detector de movimiento con Arduino y sensor PIR Los sensores infrarrojos pasivos (PIR) son dispositivos para la detección de movimiento. Son baratos, pequeños, de baja potencia, y fáciles de usar. Por esta razón son frecuentemente usados en juguetes, aplicaciones domóticas o sistemas de seguridad. Los sensores PIR se basan en la medición de la radiación infrarroja. Todos los cuerpos (vivos o no) emiten una cierta cantidad de energía infrarroja, mayor cuanto mayor es su temperatura. Los dispositivos PIR disponen de un sensor piezo eléctrico capaz de captar esta radiación y convertirla en una señal eléctrica. En realidad cada sensor está dividido en dos campos y se dispone de un circuito eléctrico que compensa ambas mediciones. Si ambos campos reciben la misma cantidad de infrarrojos la señal eléctrica resultante es nula. Por el contrario, si los dos campos realizan una medición diferente, se genera una señal eléctrica. De esta forma, si un objeto atraviesa uno de los campos se genera una señal eléctrica diferencial, que es captada por el sensor, y se emite una señal digital. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 22. Forma y uso de sensor El otro elemento restante para que todo funcione es la óptica del sensor. Básicamente es una cúpula de plástico formada por lentes de fresnel, que divide el espacio en zonas, y enfoca la radiación infrarroja a cada uno de los campos del PIR. De esta manera, cada uno de los sensores capta un promedio de la radiación infrarroja del entorno. Cuando un objeto entra en el rango del sensor, alguna de las zonas marcadas por la óptica recibirá una cantidad distinta de radiación, que será captado por uno de los campos del sensor PIR, disparando la alarma. Precio y esquema Los sensores PIR son dispositivos baratos. Podemos encontrar sensores PIR por 0,80€ en vendedores internacionales en Ebay o AliExpress. Ilustración 23.Sensor de tarjeta Arduino Este es el esquema de patillaje de un sensor PIR. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 24.Esquema Eléctrico Mientras que el montaje en una protoboard sería el siguiente. Código en Arduino Ilustración 25. Programación UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Ilustración 26. Programación Medir temperatura con Arduino y sensor lm35 El LM35 es un sensor de temperatura digital. A diferencia de otros dispositivos como los termistores en los que la medición de temperatura se obtiene de la medición de su resistencia eléctrica, el LM35 es un integrado con su propio circuito de control, que proporciona una salida de voltaje proporcional a la temperatura. La salida del LM35 es lineal con la temperatura, incrementando el valor a razón de 10mV por cada grado centígrado. El rango de medición es de -55ºC (-550mV) a 150ºC (1500 mV). Su precisión a temperatura ambiente es de 0,5ºC. Los sensores LM35 son relativamente habituales en el mundo de los aficionados a la electrónica por su bajo precio, y su sencillez de uso. Ilustración 27.Sensor y Arduino UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA CAPÍTULO V. RESULTADOS Y DISCUSIÓN. Este proyecto se ha centrado en el diseño electrónico de un puente grúa de precisión, el diseño mecánico se basa en el prototipo. Una de las posibles mejoras para este proyecto sería crear un sistema mecánico mucho más eficiente y mejor diseñado, sería el claro ejemplo de un nuevo diseño en los ejes o en la pinza, así como en la estructura general. Otra posible mejora o ampliación del proyecto sería conectar unos sensores de presión a la pinza, de esta manera se conseguiría controlar la presión que ejerce la pinza, y poder modularla dependiendo de las necesidades. Esta ampliación de proyecto, constaría de su parte electrónica ya que interviene programación de software y otros elementos de hardware. Una de las partes que no se ha podido lograr en este proyecto es la conexión Bluetooth, era uno de los objetivos secundarios, pero para ajustarse a los límites de entrega no se ha podido incluir en el proyecto. Esta sería otra mejora, crear una aplicación Android para poder comunicarse vía Bluetooth y así mediante un smartphone poder controlar el prototipo. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA CONCLUSIÓN Finalmente, se puede decir que el proyecto se ha acabado con un cierto grado de éxito, ya que no se ha acabado tal y como se esperaba. La parte electrónica se ha completado junto con la programación del sistema de control, pero por falta de experiencia en el tema de maquetación combinada con la falta de tiempo, el prototipo no se ha construido tal y como se esperaba desde el principio. También es necesario comentar el elevado coste de algunos componentes, ya que eso ha impedido dejar un mejor acabado de la maqueta. Estos problemas han ido surgiendo mientras se ha ido construyendo el prototipo, ya que me basaba en ideas teóricas. Con estos imprevistos uno se da cuenta que la teoría no es del todo precisa y siempre puede salir algún problema inesperado. La implementación de tareas paralelas es una posible solución a la espera activa generada por programas secuenciales. La utilización de un sistema operativo sobre una plataforma embebida facilita la implementación de algoritmos de control sobre esta. La ventaja principal en el uso de un sistema operativo es la abstracción del hardware que realiza este, permitiendo al diseñador implementar algoritmos de control en lenguaje de alto nivel y a su vez proporcionándole primitivas del sistema las cuales facilitan el desarrollo de algoritmos. Aunque el sistema es robusto el grado de exactitud de posicionamiento está sujeto al tipo de sensores utilizados. La aplicación de multiprogramación soluciona muchos problemas de la programación secuencial, pero a la vez trae problemas de sincronismo y de exclusión mutua. Los conocimientos aprendidos en este proyecto son muy gratos y reconfortantes, el hecho de buscar información para diseñar y construir la maqueta desde cero, y una vez obtenida, aplicarla, y ver que el proyecto va avanzando poco a poco, es muy gratificante. Además todos los conocimientos aprendidos, servirán para en un futuro conseguir hacer mejores proyectos y sobretodo poder aplicarlos en la vida laboral. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Por último, aun no consiguiendo realizar el proyecto al 100% de lo que se pretendía desde un principio, decir que estoy muy satisfecho de haber realizado este proyecto como meta personal. UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA ENTES DE INFORMACIÓN. [1] Arduino official web page consultado 10/11/2014. URL http://arduino.cc/en/Main/arduinoBoardMega2560 [2] Luis Llamas web page consultado 12/11/2014. URL http://www.luisllamas.es/2014/04/arduino-puerto-serie/ [3] Arduino official web page consultado http://www.arduino.cc/en/Tutorial/LiquidCrystal [4] Ingemecánica tutoriales consultado 9/03/2015. URL http://ingemecanica.com/tutorialsemanal/tutorialn121.html [5] A. Tanenbaum, Sistemas operativos Modernos.. Person Educación, 2003. [6] Anthony J. Massa, Embedded Software Development with ECOS. Prentice Hall 2003. [7] Jain, Gadre, Gameboy Advanced for Non- Gaming Applications. Embedded Systems 2004. ANEXOS. 12/11/2014. URL UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA FOTOGRAFIA 1: Traviesa según plano FOTOGRAFIA 2: Eje polea de armadura según plano UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA FOTOGRAFIA 3: Polea de armadura según plano FOTOGRAFIA 4: Esparrago de fijación según plano UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA FOTOGRAFIA 5: Rueda del carro de traslación según plano FOTOGRAFIA 6: Eje motriz de la rueda del carro según plano UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA FOTOGRAFIA 7: Eje conducido de la rueda del carro según plano UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Lista de tablas. 8 Dimensiones de motor UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA Lista de tablas. 9 Lista de cargas UNIVERSIDAD TECNOLÓGICA DE CAMPECHE DIRECCIÓN DE MECATRÓNICA