Sistema de transmisión por engranajes

Anuncio

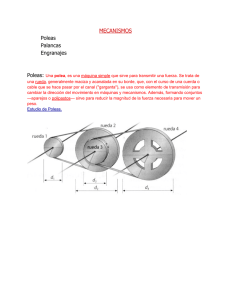

“AÑO DEL DIÁLOGO Y LA RECONCILIACIÓN NACIONAL” TEMA: Sistema de transmisión por engranajes AUTOR: Castañeda Chávez Gabriel Omár CÓDIGO 0201516017 DOCENTE: Escalante Espinoza Nelver J. CURSO: Calculo De Elementos De Maquinas II Fecha: 26-11-2018 Nvo. Chimbote, 30 de Noviembre del 2018 1 CONTENIDO I. INTRODUCCION…...……………….…….….........................................................................................3 1.1. Objetivos……...……………………………….………….….........…........................................................3 1.2. Marco Teórico…………………..................................................................................................3 II. MATERIALES…………………………………………………………………………………………………………………….….16 III. PROCEDIMIENTO…………….…………………………………………………………………………………………………..17 IV. CALCULOS……………………………………………………………………………………………………………………………17 V. RESULTADOS………………………………………………………………………………………………………………………19 VI. CUESTIONARIO…..………….……………………………………………………………………………………………………20 VII. CONCLUSIONES…..………….…………………………………………………………………………………………………..21 VIII. RECOMENDACIONES………….……………………………………………………………………………………………….21 IX. REFERENCIAS BIBLIOGRÁFICAS…………………………………………………………………………………….……..21 X. ANEXOS……..……………………………………………………………………………………………………………………….22 2 SISTEMA DE TRANSMISIÓN POR ENGRANAJES I. INTRODUCCION 1.1. Objetivos 1.1.1. OBJETIVO GENERAL: Conocer e identificar los parámetros de fabricación y de funcionamiento de los engranajes 1.1.2. OBJETIVOS ESPECIFICOS: • Reconocer los tipos de engranajes Identificara los parámetros constructivos de los engranajes Determinar la dureza de los engranajes 1.2. Marco Teórico Cuando, se requiere trasmitir movimiento entre, ejes de una máquina se suelen emplear engranajes, este sistema se constituye, en uno de los mecanismos más empleados y eficientes para trasmitir movimiento entre dos ejes de una máquina, dado que permiten establecer diferentes configuraciones entre los ejes, y no existen problemas de deslizamiento entres los cuerpos que rotan por lo que las velocidades de rotación serán constantes. La principal ventaja de las transmisiones por engranajes mediante ruedas dentadas es la gran exactitud en la relación de transmisión que se puede alcanzar frente a otros tipos de transmisiones, lo que permite, entre otras aplicaciones, su uso en maquinaria de precisión. Por otro lado, el empleo de materiales con gran dureza superficial y rigidez (por ejemplo, aceros templados sometidos a un tratamiento de cementación superficial), permiten transmitir pares elevados de fuerza a velocidades de giro elevadas, conservando a la vez constante la relación de transmisión. ELEMENTOS DEL SISTEMA DE TRANSMISION POR ENGRANAJES Un sistema de trasmisión por engranajes está, formado básicamente por dos ruedas dentadas, que engrana entre si y que a su vez, van montadas en ejes que finalmente trasmiten el movimiento a otro dispositivo o máquina. Una rueda dentada es simplemente un elemento mecánico circular en cuya periferia se han tallado dientes iguales y equidistantes, de forma, que en el espacio entre dientes encaje perfectamente un diente de otra rueda dentada. 3 Técnicamente cuando se hace referencia a una sola rueda, esta se denomina rueda dentada y cuando se hace referencia a dos ruedas solidarias que encajan perfectamente, se denominan engranaje. Es también importante mencionar que a cada rueda del engranaje se le asigna un nombre, rueda o corona, para la rueda dentada más grande y piñón, a la rueda dentada de menor tamaño. Figura N°01: Sistema de transmisión por engranajes Las funciones principales de los engranes y de las transmisiones de los engranes, son: reducción de la velocidad, multiplicación del momento de torsión o par motor y permiten variar la posición de los árboles o ejes. TIPOS DE MATERIALES Para la producción de engranajes es importante que el material de fabricación presente una alta resistencia y un buen comportamiento a fatiga, ya que deben soportar tanto cargas estáticas como dinámicas. Además se recomienda un bajo coeficiente de fricción y materiales que sean fácilmente mecanizables. Algunos de los materiales que cumplen estos requerimientos son. Aceros al carbono. (AISI 1020, AISI 3140, AISI 4340, AISI 1040, AISI 4140, AISI 6150, AISI 1050, AISI 4150, AISI 8650) Fundición de hierro: Fundición gris (ASTM A48), fundición nodular (ASTM A536), fundición maleable (ASTM A220) Bronce. Plásticos. Fenólico, policarbonato, poliamida, nylon, poliéster, poliuretano, sulfuro de poliéster, estireno acrilonitrilo (SAN), acrilonitrilo butadieno estireno (ABS). 4 Figura N°02: Engranaje de acero Inoxidable Figura N°03: Engranaje de Hierro fundido PARTES DE UNA RUEDA DENTADA Considerando de forma aislada una rueda dentada se pueden identificar algunas partes principales, ellas son: los dientes, la corona, y el cubo. Cubo: Es la parte céntrica del engranaje, por el cual el eje se fija. Corona: Refiere a la zona exterior del engranaje, en el cual se talla cada uno de los dientes que compone un engranaje. Dientes: Se trata de la parte que llega a realizar el esfuerzo de empuje del engranaje y a la vez llega a transferir la potencia desde los ejes motrices en dirección de los conducidos. Figura N°04: Partes de una Rueda Dentada 5 PARÁMETROS CONSTRUCTIVOS DE LOS ENGRANAJES En el diseño y cálculo de los engranajes, se deben establecer ciertos parámetros, que permiten definir las ruedas tanto geométrica como dimensionalmente. Con el objetivo de identificar dichos parámetros y establecer la relación entre los mismos, se analizará a continuación la nomenclatura aplicada a una rueda dentada. Figura N°05: Nomenclatura de una Rueda Dentada NOMENCLATURA DE UNA RUEDA DENTADA 1. Paso circunferencial: distancia entre puntos homólogos de dos perfiles consecutivos de una misma rueda, medida sobre la circunferencia primitiva de referencia (Diámetro primitivo). Para que dos ruedas engranen deben tener el mismo paso. 2. Espesor de diente: el espesor del diente equivale a la mitad del paso circunferencial. 3. Ancho de espacio o espacio entre dientes: el espacio entre dientes equivale a la mitad del paso circunferencial. 4. Circunferencia de cabeza: circunferencia que limita los dientes por su parte superior. 5. Circunferencia de pie: circunferencia que limita el hueco entre dientes por su parte inferior. El hueco debe ser suficientemente profundo para dejar pasar la cabeza de los dientes de la otra rueda. 6. Altura de cabeza: distancia radial entre la circunferencia primitiva y la cabeza del diente. 7. Altura de pie: distancia radial entre la raíz del diente y la circunferencia primitiva. 8. Holgura o juego circunferencial: espacio que queda al acoplar una pareja de dientes. Es necesaria para permitir la deflexión de los dientes, el paso del lubricante y la expansión térmica. 9. Ancho de cara: ancho del engranaje. 6 PARAMETROS CONSTRUCTIVOS Diámetro primitivo: diámetro de un círculo imaginario sobre el cual se diseñan los dientes de engranaje. Diámetro exterior: diámetro externo del engranaje, equivale al diámetro primitivo más dos veces la altura de cabeza. Diámetro interno o de raíz: diámetro base de los dientes Módulo: cociente entre el diámetro primitivo de referencia y el número de dientes. Dos ruedas engranan si tienen el mismo módulo. Paso diametral (diametral pitch): cociente entre el número de dientes y el diámetro primitivo de referencia expresado en pulgadas. Altura total: suma de la altura de cabeza y la de pie. CLASIFICACIÓN DE LOS ENGRANAJES En general los engranajes se pueden clasificar de dos formas: Una primera clasificación se relaciona con la posición de los ejes en los que van montados los engranajes. Una segunda clasificación, según la forma de los dientes del engranaje. CLASIFICACIÓN SEGÚN LA POSICIÓN DE LOS EJES DE CONEXIÓN SISTEMAS DE EJES PARALELOS: Son los más simples y comunes. Se emplean para transmitir movimiento de rotación entre ejes paralelos. Su contorno es de forma cilíndrica circular y sus dientes son paralelos al eje de rotación. En esta configuración se emplean engranajes rectos, helicoidales y helicoidales dobles. Figura N°06: Sistema de ejes paralelos 7 Ventajas Son menos ruidosos La carga transmitida es un poco más grande, lo cual implica que tenga una vida más larga para la misma carga. Un engrane helicoidal más pequeño puede transmitir la misma carga que un engrane recto más grande. Desventajas Producen un empuje lateral adicional que no se presentan en engranes rectos. SISTEMA DE EJES QUE SE INTERCEPTAN: Los engranajes que entran en contacto están sobre ejes que no son paralelos entre sí, pero en la proyección de sus ejes se interceptan. Se usan para cambiar la dirección del movimiento. En esta configuración de ejes que se interceptan se emplean engranajes cónicos rectos y cónicos helicoidales. Figura N°07: Sistema de ejes que se interceptan SISTEMA DE EJES QUE NO SE INTERCEPTAN: Los ejes de los dos engranajes tienen ángulos rectos y no se cortan si se extienden sus líneas de eje. En esta configuración de ejes que no se interceptan se emplean engranajes helicoidales cruzados, engranajes hopiodes, engranajes de rueda y tornillo sin fin y engrane de cremallera y piñón, siendo esta última configuración empleada únicamente para convertir movimiento giratorio del piñón en desplazamiento lineal de la cremallera. Figura N°08: Sistema de ejes que no se interceptan 8 CLASIFICACIÓN SEGÚN LA FORMA DE LOS DIENTES DEL ENGRANAJE ENGRANAJES RECTOS: Se utilizan en transmisiones de ejes paralelos. Son uno de los mecanismos más utilizados, y se encuentran en cualquier tipo de máquina: relojes, juguetes, máquinas herramientas, etc. Figura N°09: Engranajes rectos ENGRANAJES HELICOIDALES: Sus dientes están dispuestos siguiendo la trayectoria de hélices paralelas alrededor de un cilindro. Pueden transmitir movimiento (potencia) entre ejes paralelos o entre ejes que se cruzan en cualquier dirección (incluso perpendiculares). Debido a su forma geométrica, su construcción resulta más cara que los anteriores y se utiliza en aplicaciones específicas tales como cajas de cambios, cadenas cinemáticas, máquinas herramientas… Este sistema de engrane de los dientes proporciona una marcha más suave que la de los engranajes rectos, ya que en el mismo instante hay varios pares de dientes en contacto, lo cual hace que se trate de un sistema más silencioso, con una transmisión de fuerza y de movimiento más uniforme y segura. Figura N°10: Engranajes de dientes helicoidales 9 ENGRANAJES HELICOIDALES DOBLES: Cada uno de ellos tiene dientes helicoidales con hélice hacia la derecha y hacia la izquierda. Figura N°11: Engranajes helicoidales dobles ENGRANAJES CÓNICOS RECTOS: Tienen forma cónica, por lo común forman ángulos rectos. Tienen elementos rectos de los dientes los cuales, sí se prolongarán, pasarían por el punto de intersección de sus ejes. Figura N°12: Engranajes cónicos rectos 10 ENGRANAJES CÓNICOS HELICOIDALES: Los engranajes cónicos helicoidales se caracterizan por tener dientes curvos y oblicuos, y sus ejes se interceptan. Figura N°12: Engranajes cónicos helicoidales ENGRANAJES HELICOIDALES CRUZADOS: El engrane y el piñón son helicoidales colocados en ángulo recto. Se usan para cambiar la dirección del movimiento en situaciones de carga baja. Figura N°13: Engranajes helicoidales cruzados 11 ENGRANAJES CÓNICOS HIPOIDES: Son engranes cónicos con ejes desplazados 90 grados y que se emplean para cambiar la dirección del movimiento. Se utiliza cuando se desea un alto grado de resistencia junto con una operación suave y silenciosa. Figura N°14: Engranajes cónicos hipoides ENGRANAJES TORNILLO SIN FIN: Es un engrane helicoidal y un eje roscado Acmé. Se utiliza para reducciones grandes de velocidad en áreas pequeñas. Figura N°15: Engranajes Tornillo Sin Fin 12 CREMALLERA Y PIÑON: Este mecanismo está conformado por un piñón recto sobre un eje, que se hace engranar en un engrane recto y plano. Se utilizan para convertir movimiento giratorio en movimiento lineal. Figura N°16: Cremallera y piñón RELACION DE TRANSMISION Un parámetro fundamental para el diseño de un sistema de engranajes es la relación de transmisión, que para el caso del sistema de trasmisión por engranajes se define como el cociente entre el número de dientes de la rueda conducida y el número de dientes de la rueda conductora. La relación de trasmisión también se puede expresar en términos de la velocidad de rotación de las ruedas. 𝑟𝑡 = 𝑧1 𝑧2 - si rt < 1, el sistema se denomina reductor; - si rt > 1, el sistema se denomina multiplicador. Figura N°17: Transmisión por engranajes 13 DISEÑO DE UN TRANSMISIÓN POR ENGRANAJES El diseño de una trasmisión por engranajes suele ser complejo e incluir varias iteraciones con el objetivo de obtener el mejor resultado. Este diseño tiene por objetivo establecer los parámetros que permiten definir geométricamente las ruedas dentadas del engranaje. El diseño de una trasmisión por engranajes debe basarse en los estándares definidos por la AGMA (American Gear Manufacturers Association) e inicia determinando las características de los materiales con los que se construirán las ruedas, es decir los esfuerzos superficiales permisibles para flexión y para el contacto. SELECCIÓN PREVIA DE LOS ENGRANAJES Los materiales más usados en engranajes son los aceros, el hierro fundido, bronces y materiales termoplásticos. Siendo los aceros los más empleados dado que proporcionan mayor resistencia, mientras que los materiales termoplásticos se limitan a transmisiones de muy baja potencia. La selección de los aceros y de sus durezas depende de las velocidades de las ruedas. Para velocidades bajas se requieren durezas del orden de 350 HB o menores, mientras que para velocidades altas se prefieren durezas mayores de 350 HB, ya que se requiere mayor resistencia superficial. Esta condición implica que como variables iníciales de cálculo se deben definir la velocidad de rotación tanto de la rueda como del piñón y hacer una elección previa de materiales que satisfagan las durezas, según la velocidad de las ruedas. Es decir se deben establecer las propiedades de dureza de los materiales. En la práctica los fabricantes de aceros establecen las características de sus aceros o simplemente como valores de referencia, se pueden emplear tablas de diseño donde se incluyen las propiedades de los materiales, entre ellos los aceros. LUBRICACION La lubricación del engranaje tiene como objetivo disminuir las pérdidas por rozamiento, substraer el calor que se origina en el engranaje, evitar el desgaste y la corrosión de los dientes, contribuye en gran medida a reducir las tensiones por contacto sobre las superficies de los dientes, puesto que su presencia entre los dientes hace que la presión se propague a una gran área y más uniformemente. Gracias a la lubricación se suaviza considerablemente la influencia de las irregularidades en las superficies de los dientes y disminuye la fuerza de los choque al entrar, estos, en los engranajes. Formas de lubricar Por inmersión A presión 14 Periódicamente Las dos primeras se utilizan en las transmisiones cerradas y la última para las transmisiones abiertas ROTURAS FUNDAMENTALES Roturas en los dientes. Excoriación superficial (picadura) Agarramiento Deformaciones plásticas Figura N°18: Parámetros de diseño de engranajes 15 II. MATERIALES Fundamentos teóricos de la practica Los alumnos o cada grupo para realizar la práctica deberán disponer de los siguientes materiales: Durómetro Calibrador (Vernier) Cinta métrica Escuadra. III. PROCEDIMIENTO Al ingresar al taller de maestranza el Ingeniero explico y detallo las herramientas que se usarían para la práctica. Dicho esto, se procedió a acomodar el área de trabajo para evitar toda incomodidad e ineficiencias en el desarrollo de la práctica. Se reconoció inmediatamente los engranajes para realizar los ensayos. Se tomaron las medidas requeridas de cada pieza con los instrumentos de medición (wincha, vernier) tomando apuntes y realizando un dibujo a mano alzada de cada pieza tomada. Se procedió a reconocer los módulos y diámetros de los engranajes. Al finalizar la práctica cada grupo entregará su información de la experiencia, la cual tendrá una nota grupal. IV. CÁLCULOS ENGRANAJE HELICOIDAL (Anexo 01): calculamos el Módulo Normal y el Diámetro primitivo con los datos obtenidos en la experiencia: 𝑫𝒆 = 𝑫𝒊á𝒎𝒆𝒕𝒓𝒐 𝒆𝒙𝒕𝒆𝒓𝒊𝒐𝒓 = 𝟏𝟏𝟕. 𝟑 𝒎𝒎 𝑯é𝒍𝒊𝒄𝒆 = 𝜷 = 𝟐𝟓° 𝒁 = 𝑵ú𝒎𝒆𝒓𝒐 𝒅𝒆 𝒅𝒊𝒆𝒏𝒕𝒆𝒔 = 𝟑𝟏 16 Usando las siguientes fórmulas para engranaje helicoidal: 𝑴𝒏 = 𝑫𝒑 × 𝑫𝒆 = 𝑴𝒏 × 𝒁 𝐜𝐨𝐬 𝜷 𝐜𝐨𝐬 𝜷 𝒁 + 𝟐𝑴𝒏 = 𝑫𝒑 + 𝟐𝑴𝒏 Reemplazando datos en la segunda expresión: 𝟏𝟏𝟕. 𝟑 = 𝑴𝒏 × 𝟑𝟏 + 𝟐𝑴𝒏 𝐜𝐨𝐬 𝟐𝟓 𝑴𝒏 = 𝟑. 𝟐𝟑𝟗𝟗 𝒎𝒎 Y para diámetro de paso: 𝟏𝟏𝟕. 𝟑 = 𝑫𝒑 + 𝟐 × 𝟑. 𝟐𝟑𝟗𝟗 𝑫𝒑 = 𝟏𝟏𝟎. 𝟖𝟐 𝒎𝒎 Se tomaron medidas respectivas para la dureza, de la cual tomaremos un promedio de estas: Dureza (BHN): 629, 512, 605, 615, 625, 578, 530, 521, 625, 578, 530, 521, 625, 563, 516, 593, 568, 613, 576, 580. Dureza Promedio: 577.875 BHN ENGRANAJE CILÍNDRICO RECTO (Anexo 02): calculamos el Módulo y el Diámetro primitivo con los datos obtenidos en la experiencia: 𝑫𝒆 = 𝑫𝒊á𝒎𝒆𝒕𝒓𝒐 𝒆𝒙𝒕𝒆𝒓𝒊𝒐𝒓 = 𝟏𝟑𝟖. 𝟎𝟓 𝒎𝒎 𝒁 = 𝑵ú𝒎𝒆𝒓𝒐 𝒅𝒆 𝒅𝒊𝒆𝒏𝒕𝒆𝒔 = 𝟒𝟒 Usando las siguientes fórmulas para engranaje helicoidal: 𝑴= 17 𝑫𝒑 𝒁 𝑫𝒆 = 𝑫𝒑 + 𝟐𝑴 Despejando 𝑫𝒑 de la segunda expresión y reemplazando en la primera obtenemos la siguiente ecuación: 𝑴= 𝑫𝒆 𝒁+𝟐 Reemplazando valores: 𝑴= 𝟏𝟑𝟖. 𝟎𝟓 → 𝑴 = 𝟑. 𝟎𝟎𝟏 ≈ 𝟑 𝒎𝒎 𝟒𝟒 + 𝟐 Y para diámetro de paso: 𝟑= 𝑫𝒑 𝟒𝟒 𝑫𝒑 = 𝟏𝟑𝟐 𝒎𝒎 Se tomaron medidas respectivas para la dureza, de la cual tomaremos un promedio de estas: Dureza (BHN): 512, 539, 526, 533, 514, 551, 521, 546, 528, 551, 514 Dureza Promedio: 530,455BHN 18 PIÑÓN RECTO (Anexo 02): calculamos el Módulo y el Diámetro primitivo con los datos obtenidos en la experiencia: 𝑫𝒆 = 𝑫𝒊á𝒎𝒆𝒕𝒓𝒐 𝒆𝒙𝒕𝒆𝒓𝒊𝒐𝒓 = 𝟓𝟗. 𝟑 𝒎𝒎 𝒁 = 𝑵ú𝒎𝒆𝒓𝒐 𝒅𝒆 𝒅𝒊𝒆𝒏𝒕𝒆𝒔 = 𝟏𝟖 Usando las siguientes fórmulas para engranaje helicoidal: 𝑴= 𝑫𝒑 𝒁 𝑫𝒆 = 𝑫𝒑 + 𝟐𝑴 Despejando 𝑫𝒑 de la segunda expresión y reemplazando en la primera obtenemos la siguiente ecuación: 𝑴= 𝑫𝒆 𝒁+𝟐 Reemplazando valores: 𝑴= 𝟓𝟗. 𝟑 → 𝑴 = 𝟐. 𝟗𝟔𝟓 𝒎𝒎 ≈ 𝟑 𝒎𝒎 𝟏𝟖 + 𝟐 Y para diámetro de paso: 𝟑= 𝑫𝒑 𝟏𝟖 𝑫𝒑 = 𝟓𝟒 𝒎𝒎 19 Se tomaron medidas respectivas para la dureza, de la cual tomaremos un promedio de estas: Dureza (BHN): 246, 226, 212, 224, 230, 226, 207, 234, 221, 227 Dureza Promedio: 225.3 BHN V. RESULTADOS Diámetro externo: 138.05 mm Diámetro de paso: 132 mm ENGRANAJE CILÍNDRICO RECTO Módulo: 3 mm # de dientes : 44 Dureza: 530.455 BHN Diámetro externo: 117.3 mm Diámetro de paso: 110.82 mm ENGRANAJE HELICOIDAL Módulo: 3,2399 mm # de dientes : 31 Dureza: 577.875 BHN Hélice: 25° Diámetro externo: 59.3 mm Diámetro de paso: 54 mm Módulo: 3 mm PIÑÓN RECTO # de dientes : 18 Dureza: 225.3 BHN 20 VI. CUESTIONARIO 6.1. De que material son fabricados los engranajes. Para la producción de engranajes es importante que el material de fabricación presente una alta resistencia y un buen comportamiento a fatiga, tales como son: Acero al carbono, fundición de hierro, bronce y plástico. 6.2. Que maquinas herramientas e instrumentos intervienen en la fabricación de los engranajes. De acuerdo a los procesos más comunes en fabricación de engranajes, se usan: tornos, mandrinadoras, taladros, fresadoras, cepillos industriales, rectificadoras, cizalladoras, pulidoras. 6.3. Bajo que norma y/o normas se fabrican los engranajes AGMA Establece todos los estándares en Estados Unidos - AGMA 112.03: terminología de los engranes - AGMA 111.03: clave de letras para la ingeniería de los engranes. - AGMA2002-B88: especificación del espesor de diente y mediciones - ANSI - AGMA370.01: Manual de diseño de engranajes cilíndricos - ANSI/AGMA2001: capacidad de carga de engranajes cilíndricos ISO Normalización en el campo de engranajes, incluyendo terminología, dimensiones nominales, tolerancias y herramientas para la fabricación y control. - ISO TC60Corre a cargo de la asociación americana de fabricantes de engranaje. DIN (alemanas) Elabora, en cooperación con el comercio, la industria, la ciencia, los consumidores e instituciones públicas, estándares técnicos (normas) para la racionalización y el aseguramiento de la calidad 21 - DIN 3990-1: Calculo de la capacidad de carga de engranajes cilíndricos de dientes rectos y helicoidales. GOST (soviéticas) Fueron durante mucho tiempo el reflejo del elevado desarrollo alcanzado por las investigaciones en el campo científico-técnico por la unión de repúblicas socialistas soviéticas - GOST 2135-86: Engranaje cilíndrico de dientes de evolvente. Calculo de resistencia. 6.4. Por qué es determinante la dureza del engranaje. En la Falla por Formación de Grietas en la Superficie del Diente. La dureza es la principal propiedad que provee resistencia frente a este tipo de falla. El tamaño del diente es la variable principal en el diseño de engranajes ya que si el material seleccionado sobrevive a los esfuerzos a flexión para un tamaño dado, es posible ajustar luego su dureza y mejorar así su vida al desgaste sin tener que hacer ningún otro cambio en el diseño. 6.5. Realice una crítica técnica del porque usar o no usar una reducción y/o aumento de velocidades usando los engranajes Para velocidades bajas se requieren durezas del orden de 350 HB o menores, mientras que para velocidades altas se prefieren durezas mayores de 350 HB, ya que se requiere mayor resistencia superficial. Esta condición implica que como variables iníciales de cálculo se deben definir la velocidad de rotación tanto de la rueda como del piñón y hacer una elección previa de materiales que satisfagan las durezas, según la velocidad de las ruedas. 22 VII. CONCLUSIONES. Al concluir con esta práctica, llegamos a las siguientes conclusiones. Se reconoció los engranajes helicoidales, engranaje recto y piñón recto. Los parámetros de diseños de engranajes son principalmente: Diámetro exterior, Diámetro de paso, Módulo, número de dientes, ángulo de la hélice (sólo si es helicoidal). La dureza de los engranajes son: Para el engranaje recto 530,455 BHN; para el engranaje helicoidal 577.875 BHN y para el piñón recto 225,3 BHN. VIII. RECOMENDACIONES Toda información detallada acerca de cualquiera material anotarla y tenerla en cuenta siempre. Tomar precaución con los equipos de medición para evitar ineficiencias en la práctica. Tener conocimientos previos de dibujo y criterio para elegir los catálogos. Se debe tener cuidado para manejar los materiales siderúrgicos debido a su peso, porque puedo ocasionar daños al practicante Se recomienda la capacitación en la manipulación de los instrumentos de inspección para ejercer un correcto dominio de la técnica. Se debe tener un control de los instrumentos, ya que los instrumentos son costosos y difíciles de conseguir. VII. BIBLIOGRAFÍA. Elementos de Máquina. Transmisión por Engranajes. Recuperado en: http://files.cesarruiz.webnode.com.co/200000096aa626ac2cd/TransmisionPorEngranajes.p df TRANSMISIÓN POR ENGRANAJES. Recuperado en: https://www.ecured.cu/Transmisi%C3%B3n_por_Engranaje Fundamento de la Transmisión por engranajes - INGEMECANICA ENGRANAJES DE EJES PARALELOS - Dario de Jesus Torres Herebia. Recuperado en: https://prezi.com/a2zquvgshhzx/engranajes-de-ejes-paralelos/ Ruedas dentadas. Recuperado en: https://laescuelatecnica.jimdo.com/ruedas-dentadas/ NELVER J. ESCALANTE. Elementos de Maquinas Apuntes de clase teórica – Ing. Nelver J. Escalante Espinoza 23 VIII. ANEXOS Anexo 01: Engranaje Helicoidal Anexo 02: Engranaje Cilíndrico Recto 24 Anexo 03: Piñón Recto Anexo 04: Durómetro 25