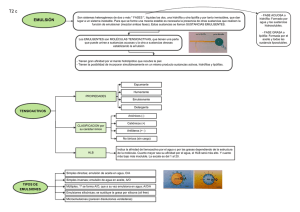

implementación de un proceso que utilice el poliestireno post

Anuncio