universidad técnica del norte facultad de

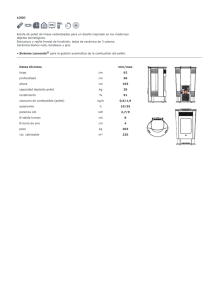

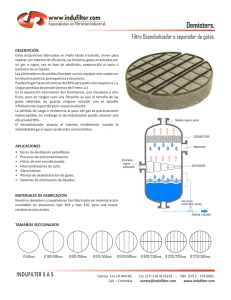

Anuncio