diseño de sistema de prensado de latas

Anuncio

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

SISTEMA DE PRENSADO Y ENCOLADO DE LATAS DE GUADUA PARA

LA PRODUCCIÓN DE TABLAS Y VIGAS

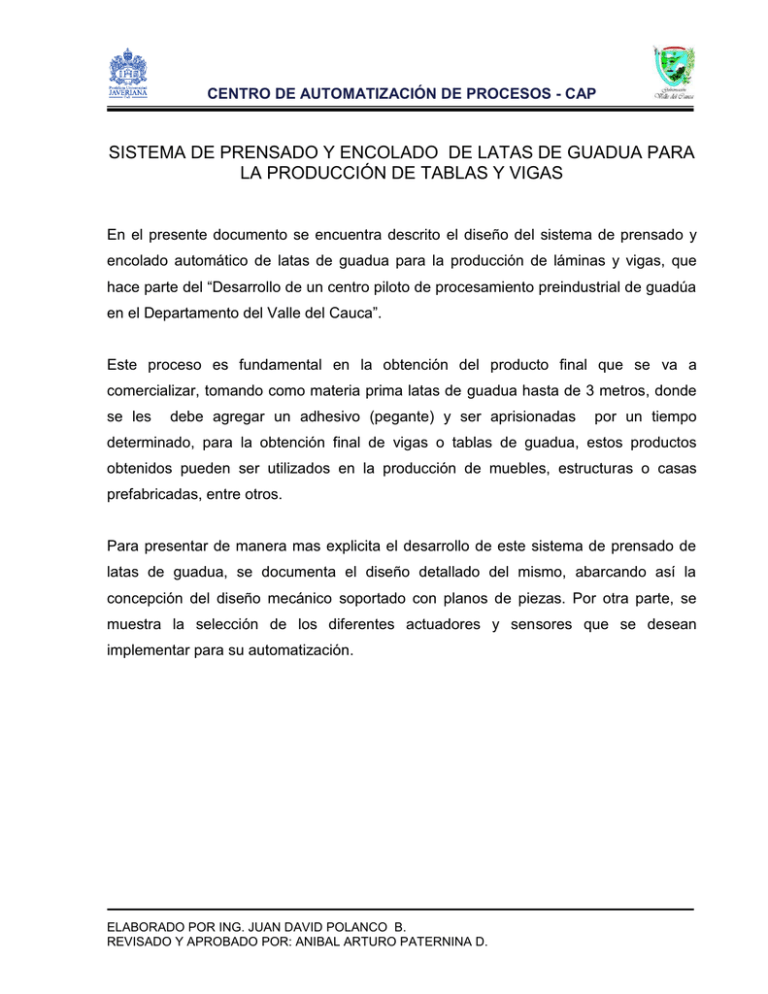

En el presente documento se encuentra descrito el diseño del sistema de prensado y

encolado automático de latas de guadua para la producción de láminas y vigas, que

hDFHSDUWHGHO³'HVDUUROORGHXQFHQWURSLORWRGHSURFHVDPLHQWRSUHLQGXVWULDOGHJXDG~D

HQHO'HSDUWDPHQWRGHO9DOOHGHO&DXFD´

Este proceso es fundamental en la obtención del producto final que se va a

comercializar, tomando como materia prima latas de guadua hasta de 3 metros, donde

se les

debe agregar un adhesivo (pegante) y ser aprisionadas

por un tiempo

determinado, para la obtención final de vigas o tablas de guadua, estos productos

obtenidos pueden ser utilizados en la producción de muebles, estructuras o casas

prefabricadas, entre otros.

Para presentar de manera mas explicita el desarrollo de este sistema de prensado de

latas de guadua, se documenta el diseño detallado del mismo, abarcando así la

concepción del diseño mecánico soportado con planos de piezas. Por otra parte, se

muestra la selección de los diferentes actuadores y sensores que se desean

implementar para su automatización.

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

1. PLANEACION DEL PROYECTO

1.2

Especificaciones del problema

Se debe tener en cuenta que existen dos formas de pegar las latas: 1.- uniéndolas por

los cantos (ver figura 2), lo cual proporciona un mejor acabado y es utilizada para la

fabricación de laminados de 300 cm X 30 cm X 0.7 cm

Figura 2: Tabla.

2.-pegando las latas por las caras (ver figura 3), formando de está manera tableros más

gruesos que unidos entre si pueden dar origen a vigas, tablones, muebles macizos etc.

en este caso se va a producir vigas de 300 cm X 10 cm X 3 cm

Figura 3: Viga.

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

2. ANTECEDENTES

Los sistemas de prensado que se presentan en la industria para este tipo de

aplicaciones son diversos, encontrándose en el país sistemas muy rudimentarios poco

productivos, también en algunos casos la tecnología utilizada son adaptaciones

inadecuadas con las usadas con otras madera, que no consideran las propiedades

físico-químicas propias de la guadua.

En Colombia se encontró el siguiente tipo de prensado para latas de guadua:

En esta empresa el sistema de prensado se hace de manera manual de la siguiente

manera: Primero el operario se encarga de acomodar las latas de guadua de tal forma

que les pueda aplicar el pegante de manera uniforme utilizando una brocha (ver figura

5), completado este proceso el operario une cada una de las latas de guadua para que

estas queden adheridas unas a otras (En cuestión de seguridad en ocasiones el

operario adopta malas posturas, esto puede causar posibles daños físicos) (ver figura

6), Ya tomado un grupo de latas, las traslada a la prensa mecánica donde las acomoda

de forma manual (ver figura 7), para así formar las vigas o tableros laminados.

Fig5: Encolado

Fig6: Unión y ensamble Fig7: Traslado

La prensa tiene una capacidad de prensado para cuatro tableros laminados, cada vez

que va a prensar estos tableros de latas de guadua el operario debe cumplir con un

procedimiento antes de realizar el prensado: el cual consiste en primero colocar la tapa

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

de la prensa, para así poder ejercer presión sobre las laminas o vigas de madera, la

presión es controlada por medio de una llave para tuercas, que al apretar cada una de

las cuatro tuercas que se encuentran ubicados en cada extremo de la prensa, logra la

presión requerida para el proceso (ver figura 8).

Este método de prensado toma alrededor de 1 a 2 horas para que las latas queden bien

adheridas, y trae consecuencias negativas al proceso, no se garantiza una presión

homogénea.

Fig8: Prensado

Por el otro lado Haciendo el respetivo benchmarking para conocer los antecedentes de

este tipo de productos en el mercado a nivel mundial y de los adelantos que se han

hecho en esta área nos encontramos con dos empresas una alemana y otra italiana

donde obtuvimos la siguiente información:

o

ProfiPress: es una prensa de la compañía Dimter de Alemania, que ha sido

desarrollado especialmente para una producción flexible de tableros de madera sólida

(ver figura 9), funciona de la siguiente manera: El tablero de láminas de madera se

cubre con pegamento y es trasladado hacia la dirección de la prensa en dirección

longitudinal. La cubierta pesada se cierra. ¡No hay empalmes verticales en el tablero!

No diferencia en qué ancho del tablero se mueve: La posición de la presión del borde

recto se ajusta automáticamente al nuevo ancho: ¡ningún reajuste requerido! Los

elementos de presión, dispuestos firmemente, dejan que todo el poder de presión tenga

un efecto uniforme sobre la longitud entera de la cama de prensado también en caso de

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

las tolerancias. Las tolerancias del ancho son simplemente ecualizadas. La técnica de

alta frecuencia de control endurece el empalme totalmente en una fracción del tiempo

normal de prensado.

Figura 9. Prensa profiPress de Dimter company

Fuente: Imagen tomada de Weinig group, Profipress L, [en línea]. Alemania: Deming 2006.

[consultado el 17 de septiembre de 2007]. Disponible en Internet:

http://www.weinig.de/C1256F98005C541E/CurrentBaseLink/W269AHW3254ALPAEN?open&l

=yes

Información técnica:

Tamaño de plancha de prensado

0.65 - 1.3 m x 2.5 m

Tiempo de prensado:

aprox. 1 min; dependiendo del tipo de madera

y pegamento

Largo del Panel

400 - 2,500 mm

Ancho del Panel

30 - 150 mm

Grueso del Panel

11- 60 mm de acuerdo con el equipo

Peso aproximado.

5t

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

Conexiones requeridas

Compresor de aire: 6 - 8 bar.

Electricidad: aprox. 400 Volt / 50 Hz

o

Italpresse UT/6 Prensa en caliente: Prensa hidráulica Italiana para madera de

calefacción eléctrica, de aceite o de agua, prensado horizontal (ver figura 9).

Área de prensado:

2,200 x 1,100 mm

3,000 x 1,300 mm

Presión total: 500 kN (50 toneladas) hasta 1600 KN (160 toneladas)

Figura 10. Italpresse UT/6 Hot press

Fuente: Imagen tomada Italpresse UT/6 Hot press [en linea], Italia, Italpresse, [ consultado el

20 de septiembre de 2007]. Disponible en Internet http://www.maximach.co.uk/ideal_6c.htm

Estos dos sistemas garantizan un tiempo de prensado menor dependiendo de las

características del pegante que se este utilizando, reduciendo el tiempo de prensado

de horas a tan solo pocos minutos.

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

3.

DIAGRAMA DE FLUJO PRENSADO DE LAMINADOS DE GUADUA

SISTEMAS

HERRAMIENTAS

Sistema de alimentación

Apilado vertical

Pistón Neumático

Ensamble estructura vertical

Transporte de las latas

Rodillos accionados por

motores.

Rodillos distanciados 7 cm

entre ellos.

3m X 7cm x .7cm

Sistema de encolado

Dos rodillos accionados por

un motor.

Rodillos distanciados 7 cm

entre ellos.

Sistema de lubricación.

Transporte de las latas

Rodillos accionados por

motores.

Rodillos distanciados 7 cm

entre ellos.

3m X 7cm x .7cm

Sistema de ensamble de las

laminas para laminados de

3m x 30 cm

Transporte de las

laminas hacia la

prensa

Sistema de prensado

Pistones neumáticos

Mecanismo de soporte de

las latas

Guías

Bandeja de carga

Sistema de traslado

Pistones

Resistencias calefacción

Guías estructurales

Soportes

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

DIAGRAMA DE FLUJO PRENSADO DE VIGAS DE GUADUA

SISTEMAS

HERRAMIENTAS

Sistema de alimentación

Apilado horizontal con

ángulo de inclinación

Pistón Neumático

Ensamble estructura vertical

Transporte de las latas

3m X 0,7cm X 7 cm

Rodillos de avance

accionados por motores.

Cilindros distanciados 7 mm

entre ellos.

Sistema de encolado

Dos rodillos accionados por

un motor.

Rodillos distanciados 7 mm

entre ellos.

Sistema de lubricación.

Transporte de las latas

Rodillos accionados por

motores.

Rodillos distanciados 7 mm

entre ellos.

3m X 0,7cm X 7 cm

Sistema de ensamble de las

laminas para vigas de

3m x 10 cm

Transporte de la viga

3m X 10 Cm hacia la

prensa

Sistema de prensado

Pistones neumáticos

Mecanismo de soporte de

las latas

Guías

Bandeja de carga

Sistema de traslado

Pistones

Resistencias calefacción

Guías estructurales

Soportes

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

4. RESULTADOS OBTENIDOS

Distribución geométrica sistema de prensado de latas para la producción de

vigas.

Sistema de prensado

Vertical

Sistema de Prensado

y ensamble

Sistema de

encolado

Sistema de

alimentación

Sistema de prensado de latas para la producción de laminas de guadua:

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

Se realizo el diseño de un sistema de prensado y encolado automático para la

elaboración de laminas y vigas, identificando cada uno de los subsistema implicados en

este proceso, este sistema es modular, para cambiar de un tipo de prensado a otro solo

se trata de desmontar el sistema de alimentación, modificar la distancia de los rodillos

guía y la distancia de los rodillos en el sistema de encolado, el sistema esta controlado

por medio de un PLC que permite realizar los dos tipos de prensado controlando el flujo

de la lata durante todo el proceso hasta obtener el producto final.

4.1

Descripción de funcionamiento:

Al obtener la lata de guadua cepillada esta es posicionada y almacenada en el sistema

de alimentación según se disponga para el tipo de prensado que se va a realizar, el

sistema cuenta con unos rodillos de avance que me permiten transportar las latas de un

subsistema a otro durante el proceso, la distancia de los rodillos es ajustable para los

dos tipos de prensado.

Al llegar al sistema de encolado, en este proceso se le agrega pegante a las caras o

cantos de la guadua según el tipo de unión de las latas que se este realizando, al salir

del sistema de encolado pasa al sistema de ensamble donde una banda transportadora

se encarga de trasladar la lata hasta llegar a un sensor final de carrera, que al ser

accionado activa los pistones neumáticos que generan un movimiento horizontal que

arrastran la lata hasta ser unida a otra que esta ubicada en la mesa de rodillos.

El sistema contara con un contador, que se implementa mediante software haciendo

uso de los sensores para controlar este proceso, al llegar al numero de latas requeridos

para la producción de tableros (300 X 30 X .7 cm) o vigas (300 X 10 X 3 cm) se activara

el motor de la mesa de rodillos, trasladando la tabla o viga hacia el sistema de prensado

vertical en caliente.

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

4.2

Subsistemas:

El diseño en detalle de cada uno de estos subsistemas se podrán observar en los

planos anexos a este documento.

4.2.1 Sistema de alimentación:

Como el mecanismo de alimentación es fundamental en la distribución de las latas para

el prensado, se diseño un sistema automático que supliera esta necesidad por medio de

un pistón neumático. Para manejar la posición de la lata se desarrollo un sistema

modular de almacenamiento, el cual permite ubicar la lata según el producto a

desarrollar. Este modulo se sujeta mecánicamente y es de fácil montaje por parte del

operario.

4.2.2 Sistema de encolado automático:

Este sistema se encarga de aplicar el pegante a las caras o cantos de las latas para

que sean prensadas, el paso entre los rodillos de encolado puede ser modificado por

medio de un mecanismo de ajuste. El sistema permite una distribución uniforme en todo

el rodillo, logrando una uniformidad en la capa de pegante aplicada a las latas.

El control de este sistema permite seleccionar el número de latas a encolar que

conforman el paquete de ensamble y la secuencia de esta.

4.2.3 Sistema de ensamble:

En esta fase del proceso se realiza la unión de las latas, sujetándolas temporalmente

hasta completar las dimensiones especificas del producto y el tiempo requerido para ser

llevado al sistema de prensado en caliente.

4.2.4 Sistema de Prensado en caliente:

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

CENTRO DE AUTOMATIZACIÓN DE PROCESOS - CAP

Al llegar las tablas o vigas ensambladas a este proceso, se aplica una fuerza uniforme

de 145 Psi durante un periodo de tiempo controlado por el sistema. La temperatura es

controlada de acuerdo a las características técnicas del pegante utilizado, esto es

posible debido a la flexibilidad del sistema de control a implementar.

5.

Especificaciones técnicas:

Tamaño de plancha de prensado

300 cm ± 30 cm ± .7 cm

Tiempo de prensado:

aprox. 1 min; dependiendo del tipo de madera

y pegamento

Largo del Panel

400 - 3,000 mm

Ancho del Panel

30 -

Grueso del Panel

7 - 30 mm de acuerdo al tipo de unión

Conexiones requeridas

Compresor de aire: 6 - 8 bar.

300 mm

Electricidad: aprox. 220 Volt / 60 Hz

Temperatura

<100 0C Variable

Motores trifásicos de 1/5 HP ± 1700 RPM a 220 V

Pistones neumáticos de doble efecto

Sistema de transmisión por cadena

Condiciones de la lata de guadua:

Longitud:

3 metros

Ancho:

3 centímetros

Densidad:

7 milímetros

ELABORADO POR ING. JUAN DAVID POLANCO B.

REVISADO Y APROBADO POR: ANIBAL ARTURO PATERNINA D.

72/(5$1&,$12(63(&,),&$'$sPP

(/,0,1$5$5,67$69,9$6[r

0(&$1,=$'2'('(6%$67(

0(&$1,=$'2&215$<$6

$9(//$112,1',&$'2[r

0(&$1,=$'26,15$<$6

683(5),&,(5(&7,),&$'$

&21)250(0$7(5,$/

1RGHHOHPHQWR

GHVFULSFLRQ

(VWUXFWXUDPRGXODU

SUHQVDWDEODV

3LVWRQQHXPDWLFR

VRSRUWH

HVWUXFWXUD

81,9(56,'$'-$9(5,$1$&$/,

',6(f2

-8$1'$9,'32/$1&238-

5(9,62

20$5',$=38-

$352%2

$1,%$/$3$7(51,1$

(/',%8-2</$,1)250$&,21&217(1,'$6(1(67(3/$12621',6(f2

'(/$3217,),&,$81,9(56,'$'-$9(5,$1$&$/,325/2&8$/1238('(16(5

&23,$'26',675,%8,'2638%/,&$'$'2625(352'8&,'263$5$275266,1/$

'(%,'$$8725,=$&,21'(/26$8725(6

'(6,*1$&,213$57(

$OLPHQWDGRUBFDQWRV

25'(1'(75$%$-2

)(&+$(175(*$

0$7(5,$/

(6&$/$ 75$7$0,(172

'85(=$ &$17,'$' 3(62

)(&+$

',0(16,21(6PP

+2-$

02',)

$

$5&+,92

35(16$'25$'(*8$'8$

3/$121R

72/(5$1&,$12(63(&,),&$'$sPP

(/,0,1$5$5,67$69,9$6[r

0(&$1,=$'2'('(6%$67(

0(&$1,=$'2&215$<$6

$9(//$112,1',&$'2[r

0(&$1,=$'26,15$<$6

683(5),&,(5(&7,),&$'$

&21)250(0$7(5,$/

1RGHHOHPHQWR

GHVFULSFLRQ

(VWUXFWXUDPRGXODU

SUHQVDYLJDV

3LVWRQQHXPDWLFR

VRSRUWH

HVWUXFWXUD

81,9(56,'$'-$9(5,$1$&$/,

',6(f2

-8$1'$9,'32/$1&238-

5(9,62

20$5',$=38-

$352%2

$1,%$/$3$7(51,1$

(/',%8-2</$,1)250$&,21&217(1,'$6(1(67(3/$12621',6(f2

'(/$3217,),&,$81,9(56,'$'-$9(5,$1$&$/,325/2&8$/1238('(16(5

&23,$'26',675,%8,'2638%/,&$'$'2625(352'8&,'263$5$275266,1/$

'(%,'$$8725,=$&,21'(/26$8725(6

'(6,*1$&,213$57(

6LVWHPDBDOLPHQWDGRUB&DUDV

25'(1'(75$%$-2

)(&+$(175(*$

0$7(5,$/

(6&$/$ 75$7$0,(172

'85(=$ &$17,'$' 3(62

)(&+$

',0(16,21(6PP

+2-$

02',)

$

$5&+,92

35(16$'25$'(*8$'8$

3/$121R

72/(5$1&,$12(63(&,),&$'$sPP

(/,0,1$5$5,67$69,9$6[r

0(&$1,=$'2'('(6%$67(

0(&$1,=$'2&215$<$6

$9(//$112,1',&$'2[r

0(&$1,=$'26,15$<$6

683(5),&,(5(&7,),&$'$

&21)250(0$7(5,$/

1XPHUR &DQWLGDG 'HVFULSFLyQ

%DVH

(QFRODGR

0RWRU$F

3LVWRQ

1HXPHWLFR

&LOLQGURGH

HQFRODGR

6RSRUWH

PRWRU

7RUQLOORGH

DMXVWH

7XHUFD

DMXVWH

GLVWDQFLD

81,9(56,'$'-$9(5,$1$&$/,

',6(f2

-8$1'$9,'32/$1&238-

5(9,62

20$5',$=38-

$352%2

$1,%$/$3$7(51,1$

(/',%8-2</$,1)250$&,21&217(1,'$6(1(67(3/$12621',6(f2

'(/$3217,),&,$81,9(56,'$'-$9(5,$1$&$/,325/2&8$/1238('(16(5

&23,$'26',675,%8,'2638%/,&$'$'2625(352'8&,'263$5$275266,1/$

'(%,'$$8725,=$&,21'(/26$8725(6

'(6,*1$&,213$57(

(QFRODGR

25'(1'(75$%$-2

)(&+$(175(*$

0$7(5,$/

(6&$/$ 75$7$0,(172

'85(=$ &$17,'$' 3(62

)(&+$

',0(16,21(6PP

+2-$

02',)

$

$5&+,92

35(16$'2'(*8$'8$

3/$121R

72/(5$1&,$12(63(&,),&$'$sPP

(/,0,1$5$5,67$69,9$6[r

0(&$1,=$'2'('(6%$67(

0(&$1,=$'2&215$<$6

$9(//$112,1',&$'2[r

0(&$1,=$'26,15$<$6

683(5),&,(5(&7,),&$'$

&21)250(0$7(5,$/

1XPHUR

'HVFULSFLRQ

0RWRUQHXPDWLFR

%DQGDGHURGLOORV

3LVWRQ*

%DQGD

WUDQVSRUWDGRUD

6LVWHPDGH

SUHQVDGR9HUWLFDO

*XLDV3UHQVD

3LVWRQ%

3LVWRQ&

0RWRU$F

&DGHQD5HGXFWRU

*XLD

81,9(56,'$'-$9(5,$1$&$/,

',6(f2

-8$1'$9,'32/$1&238-

5(9,62

20$5',$=38-

$352%2

$1,%$/$3$7(51,1$

(/',%8-2</$,1)250$&,21&217(1,'$6(1(67(3/$12621',6(f2

'(/$3217,),&,$81,9(56,'$'-$9(5,$1$&$/,325/2&8$/1238('(16(5

&23,$'26',675,%8,'2638%/,&$'$'2625(352'8&,'263$5$275266,1/$

'(%,'$$8725,=$&,21'(/26$8725(6

'(6,*1$&,213$57(

(16$0%/(/'$60

25'(1'(75$%$-2

)(&+$(175(*$

0$7(5,$/

(6&$/$ 75$7$0,(172

'85(=$ &$17,'$' 3(62

)(&+$

',0(16,21(6PP

+2-$

02',)

$

$5&+,92

35(16$'25$'(*8$'8$

3/$121R

72/(5$1&,$12(63(&,),&$'$sPP

(/,0,1$5$5,67$69,9$6[r

0(&$1,=$'2'('(6%$67(

0(&$1,=$'2&215$<$6

$9(//$112,1',&$'2[r

0(&$1,=$'26,15$<$6

683(5),&,(5(&7,),&$'$

&21)250(0$7(5,$/

'(7$//(/

(6&$/$

$

/

$

6(&&,Ð1$$

(6&$/$

81,9(56,'$'-$9(5,$1$&$/,

',6(f2

'(6,*1$&,213$57(

%DQGDB7UDQVSRUWDGRUD

-8$1'$9,'32/$1&2

5(9,62

20$5',$=38-

$352%2

$1,%$/$3$7(51,1$

(/',%8-2</$,1)250$&,21&217(1,'$6(1(67(3/$12621',6(f2

'(/$3217,),&,$81,9(56,'$'-$9(5,$1$&$/,325/2&8$/1238('(16(5

&23,$'26',675,%8,'2638%/,&$'$'2625(352'8&,'263$5$275266,1/$

'(%,'$$8725,=$&,21'(/26$8725(6

25'(1'(75$%$-2

)(&+$(175(*$

0$7(5,$/

(6&$/$ 75$7$0,(172

'85(=$ &$17,'$' 3(62

)(&+$

',0(16,21(6PP

+2-$

02',)

$

$5&+,92

35(16$'25$'(*8$'8$

3/$121R

72/(5$1&,$12(63(&,),&$'$sPP

(/,0,1$5$5,67$69,9$6[r

0(&$1,=$'2'('(6%$67(

0(&$1,=$'2&215$<$6

$9(//$112,1',&$'2[r

0(&$1,=$'26,15$<$6

683(5),&,(5(&7,),&$'$

&21)250(0$7(5,$/

1XPHUR

'HVFULSFLRQ

3LVWRQ(

3LVWRQ)

3LVWRQ*

'LVWULEXLGRUGH

IXHU]D

3ODFDGH

VRSRUWHLQIHULRU

(VWUXFWXUD

81,9(56,'$'-$9(5,$1$&$/,

LQIHULRU

7RUQLOORVGH

VXMHFFLRQ

',6(f2

-8$1'$9,'32/$1&2386RSRUWHV

20$5',$=385(9,62

FLOLQGULFRV

$1,%$/$3$7(51,1$

$352%2

6LVWHPDGH (/',%8-2</$,1)250$&,21&217(1,'$6(1(67(3/$12621',6(f2

UHVLVWHQFLDV '(/$3217,),&,$81,9(56,'$'-$9(5,$1$&$/,325/2&8$/1238('(16(5

&23,$'26',675,%8,'2638%/,&$'$'2625(352'8&,'263$5$275266,1/$

&DOHIDFFLRQ '(%,'$$8725,=$&,21'(/26$8725(6

'(6,*1$&,213$57(

(QVDPEOHBVXSHULRUB3UHQVD

25'(1'(75$%$-2

)(&+$(175(*$

0$7(5,$/

(6&$/$ 75$7$0,(172

'85(=$ &$17,'$' 3(62

)(&+$

',0(16,21(6PP

+2-$

02',)

$

$5&+,92

35(16$'25$'(*8$'8$

3/$121R