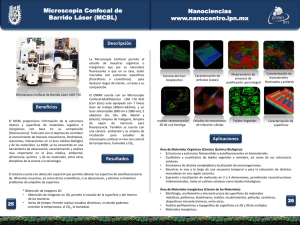

implementación de un laboratorio de microscopía confocal de

Anuncio