Proyecto final - Universidad de Sevilla

Anuncio

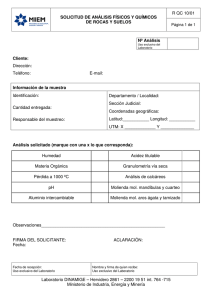

Proyecto Fin de Carrera

Ingeniería Industrial

Comportamiento magnético de aleaciones de base

Ni-Fe aleadas mecánicamente

Autor: Jose Manuel Pérez Cobos

Tutor: Petr Urban

Equation Chapter 1 Section 1

Departamento de Ingeniería y Ciencia de los

Materiales y del Transporte

Escuela Técnica Superior de Ingeniería

Sevilla, 2015

Proyecto Fin de Carrera

Ingeniería Industrial

Comportamiento magnético de aleaciones de

base Ni-Fe aleadas mecánicamente

Autor:

Jose Manuel Pérez Cobos

Tutor:

Petr Urban

Departamento de Ingeniería y Ciencia de los Materiales y del Transporte

Escuela Técnica Superior de Ingeniería

Universidad de Sevilla

Sevilla, 2015

iii

Agradecimientos

Deseo agradecer de una forma breve a todas aquellas personas que, directa o

indirectamente, me han ayudado a la realización de este proyecto realizado en los laboratorios

del Departamento de Ingeniería y Ciencia de los Materiales y del Transporte de la Escuela

Técnica Superior de Ingeniería de Sevilla.

Primeramente a mi director de proyecto Petr Urban, por darme la posibilidad de poder

realizar el proyecto con él sin haberle conocido previamente, por haberme ofrecido su amistad,

entrega y preocupación constante durante la realización del proyecto.

A los técnicos del departamento, Jesús, Mercedes y Miguel, por la continua

colaboración que me han brindado en todo momento durante la realización de los

experimentos, aparte de los buenos ratos que me hicieron pasar durante las horas que me

encontraba en el laboratorio.

Y por último, y más importante, a mi familia; a mi padre Jose Manuel por haber siempre

confiado en mí y sobre todo por la cantidad de consejos que me da, que, aunque muchos de

ellos los haya desoído a lo largo de mi vida, mucho otros los he tenido y siempre los tendré en

cuenta. Que sepas que por muy poco cariñoso que pueda parecerte en nuestra relación, siempre

te querré y estaré ahí siempre que me necesites, como tú has hecho toda la vida conmigo.

A mi abuela María del Carmen, por ser la persona que más quiero en este mundo. He

crecido todos los días junto a ti, desde que no tenía conciencia hasta casi los 16 años. Siempre

has estado allí donde he necesitado algo y también lo estabas cuando no lo necesitaba. Gracias

a ti soy lo que soy, siempre me has hecho ver la vida de una manera distinta y te estaré

eternamente agradecido.

Y a la persona más importante de todas, mi madre María del Carmen. Si no es por ti yo

no habría acabado esta carrera ni estaría redactando este proyecto. Tu siempre has confiado en

mí y en mis capacidades, persistentemente me has hecho ver que podía fijarme metas mucho

más altas de las que siempre me fijé y sobre todo has sido una persona que siempre he tenido

al lado cuando he flaqueado o me he desanimado, para motivarme más que nunca a seguir

luchando por mis sueños. Que sepas que siempre lo valoraré durante el resto de mi vida. Gracias

mamá…

A mi hermano, mi tía, mi ahijado y muchos amigos que de algún modo me han ayudado

a finalizar este tramo de mi vida.

v

Justificación

Una aleación se define como aquel material que está formado por la combinación de

dos o más componentes, cuyas propiedades finales superan para una aplicación concreta a las

que posee cada componente por separado (sinergia). En los últimos años se han encontrado

multitud de aplicaciones para este tipo de materiales. Principalmente se puede hablar de

aplicaciones estructurales en la industria automotriz, aeroespacial, construcción o electrónica;

todas ellas suelen exigir alta resistencia, ductilidad, bajo coeficiente de expansión térmica

(estabilidad dimensional) y, en algunos casos, propiedades especiales (magnéticas, eléctricas

etc.).

Hoy en día el campo de investigación sobre la fabricación de materiales intenta

desarrollar diversos métodos para la mejora de estas propiedades. Uno de los métodos que

actualmente goza de gran auge es el procesado pulvimetalúrgico, que se basa en la realización

de piezas a partir de materiales en forma de polvo. La fabricación de objetos partiendo de polvos

metálicos es muy antigua. Civilizaciones tan arcaicas como la egipcia o la inca la usaban para la

fabricación de joyas y utensilios, pero ha sido a partir de los años 20 del siglo pasado cuando

este procedimiento se ha desarrollado para la fabricación de piezas perfectamente adecuadas a

su proceso.

Un procedimiento que sirve de partida a los procesos pulvimetalúrgicos es el aleado

mecánico, permitiendo obtener un polvo con unas características tales, que las piezas fabricadas

con él alcanzan prestaciones muy superiores a las realizadas con polvos convencionales. A partir

de estos polvos aleados mecánicamente y empleando algunas de las técnicas convencionales de

procesado pulvimetalúrgico, como el prensado en caliente o en frío, extrusión en caliente,

extrusión hidrostática en caliente, la alta presión hidrostática a baja temperatura o la

combinación de alguno de ellos, se pueden obtener compactos de altas prestaciones y con

propiedades diversas.

El objetivo del presente proyecto es la comparación de las propiedades magnéticas de

diferentes mezclas de polvos compactadas en frío, unas aleadas mecánicamente y otras sin

alear, y posteriormente sinterizadas.

•

Aleado mecánico de los polvos en estado de recepción.

•

Consolidación de los polvos en estado de recepción y aleados mecánicamente.

•

Sinterización de los compactos.

•

Ensayos de los compactos consolidados y sinterizados.

•

Interpretación de datos obtenidos.

vii

Contenido

Agradecimientos

v

Justificación

vii

Contenido

ix

Índice

xi

Capítulo 1:

BASES TEÓRICAS

3

Capítulo 2:

MATERIALES

35

Capítulo 3:

PROCEDIMIENTO EXPERIMENTAL

41

Capítulo 4:

RESULTADOS Y DISCUSIÓN

61

Capítulo 5:

CONCLUSIONES

111

BIBLIOGRAFÍA

117

ix

Índice

1 Bases teóricas

1.1 Magnetismo

3

3

1.1.1 Introducción

3

1.1.2 Conceptos básicos

3

1.1.2.1 Campos magnéticos

3

1.1.2.2 Inducción magnética

4

1.1.2.3 Permeabilidad magnética

5

1.1.2.4 Susceptibilidad magnética

5

1.1.3 Tipos de magnetismo

5

1.1.3.1 Diamagnetismo

6

1.1.3.2 Paramagnetismo

6

1.1.3.3 Ferromagnetismo

7

1.2 Pulvimetalurgia

11

1.2.1 Introducción

11

1.2.2 Producción de polvo metálico

12

1.2.2.1 Métodos químicos

12

1.2.2.2 Métodos físicos

12

1.2.2.3 Método mecánico

13

1.3 Aleado mecánico

13

1.3.1 Introducción

13

1.3.2 Evolución del polvo durante el proceso

14

1.3.3 Variables a considerar

17

1.3.3.1 Tipo de molino

18

1.3.3.2 Relación de carga

19

1.3.3.3 Velocidad de giro

20

1.3.3.4 Tiempo de molienda

20

1.3.3.5 Temperatura de la molienda

20

1.3.3.6 Tamaño y densidad de las bolas

21

1.3.3.7 Porcentaje de agente controlador del proceso (ACP)

21

1.3.3.8 Tasa de llenado de la vasija

21

xi

1.3.3.9 Atmósfera de la molienda

1.3.4 Principales aplicaciones

21

21

1.3.4.1 Obtención de aleaciones metaestables

22

1.3.4.2 Formación de materiales nanocristalinos

22

1.3.4.3 Formación de soluciones sólidas sobresaturadas

23

1.3.4.4 Síntesis de intermetálicos

24

1.4 Modelos de estudio y mapas de molienda

24

1.4.1 Estudio del modelado

24

1.4.2 Mapas de molienda

25

1.5 Consolidación de los polvos metálicos

27

1.5.1 Prensado en frío

27

1.5.2 Sinterización

28

1.5.2.1 Sinterización en fase sólida

28

1.5.2.2 Sinterización en fase líquida

29

2 Materiales

2.1 Hierro WPL200 (E.R.)

35

35

2.2 Níquel T210 (E.R.)

35

2.3 Molibdeno (E.R.)

36

2.4 Cobre CH-L10 (E.R.)

36

2.5 Cera en polvo

37

3 Procedimiento experimental

41

3.1 Manejo y caracterización de los polvos

41

3.1.1 Muestreo de polvo

41

3.1.2 Mezclado y preparación de los polvos

41

3.1.3 Granulometría

42

3.1.4 Compresibilidad

43

3.2 Molienda mecánica

44

3.2.1 Descripción de una molienda

47

3.2.2 Limpieza del material de la molienda

49

3.3 Consolidación de los polvos

3.3.1 Prensado en frío

49

49

3.3.1.1 Lubricación de las paredes de la matriz

49

3.3.1.2 Compactación

50

3.3.2 Sinterización de los compactos

51

3.4 Análisis de imagen

3.4.1 Preparación metalográfica

52

52

3.4.1.1 Desbaste

52

3.4.1.2 Pulido

53

3.4.1.3 Revelado de la microestructura

53

3.4.2 Análisis de imagen con microscopio y software

53

3.5 Curva de histéresis

54

3.6 Difracción de Rayos-X (XRD)

55

4 Resultados y discusión

61

4.1 Aspectos preliminares

61

4.2 Experiencias con polvos en estado de recepción

61

4.2.1 Caracterización de los polvos

61

4.2.1.1 Curva de densificación

62

4.2.1.2 Granulometría

62

4.3 Compactos con polvos en estado de recepción

63

4.3.1 Compactos prensados

63

4.3.2 Compactos (E.R.) sinterizados en el horno

70

4.3.3 Discusión

79

4.4 Experiencias con polvos aleados mecánicamente

85

4.4.1 Caracterización de los polvos

86

4.4.1.1 Curva de densificación

86

4.4.1.2 Granulometría

87

4.4.1.3 Caracterización Difracción Rayos-X (XRD)

89

4.5 Compactos con polvos aleados mecánicamente

91

4.5.1 Compactos prensados

91

4.5.2 Compactos sinterizados en el horno

97

4.5.3 Discusión

5 Conclusiones

Bibliografía

102

111

117

xiii

Capítulo 1

Bases Teóricas

Capítulo 1

Bases teóricas

1 Bases teóricas

1.1 Magnetismo

1.1.1 Introducción

El magnetismo o energía magnética es un fenómeno físico por el cual los objetos ejercen

fuerzas de atracción o repulsión sobre otros materiales. Los fenómenos magnéticos fueron

conocidos por los antiguos griegos, siendo Tales de Mileto (625 a. C. y 545 a. C.) el primer filósofo

que estudió el fenómeno del magnetismo [1]. Hay algunos materiales conocidos que han

presentado propiedades magnéticas detectables fácilmente como el níquel, hierro, cobalto y

sus aleaciones que comúnmente se llaman imanes. Sin embargo, todos los materiales son

influidos, de mayor o menor forma, por la presencia de un campo magnético.

Muchos de nuestros dispositivos modernos cuentan con materiales magnéticos:

generadores eléctricos y transformadores, motores eléctricos, radio y televisiones, teléfonos,

ordenadores, etc. La utilidad de los materiales magnéticos es muy amplia y de particular

trascendencia económica por el volumen de material utilizado y su coste de producción;

también lo es desde un punto de vista social por las implicaciones en la mejora de la calidad de

vida.

1.1.2 Conceptos básicos

1.1.2.1 Campos magnéticos

Un campo magnético es una descripción matemática de la influencia magnética de las

corrientes eléctricas y de los materiales magnéticos. La presencia de un campo magnético

rodeando una barra imanada de hierro puede observarse por la dispersión de pequeñas

partículas de hierro espolvoreadas sobre un papel colocado encima de dicha barra.

Figura 1. Forma del campo magnético formado por partículas magnéticas espolvoreadas sobre una superficie

afectada por una barra imanada

La figura generada por dichas partículas muestra que la barra imanada tiene dos polos

magnéticos y las líneas de campo magnético salen de un polo y entran en el otro (Figura 1). Cabe

destacar que, a diferencia del campo eléctrico, en el campo magnético no se ha comprobado la

existencia de monopolos magnéticos, sólo dipolos magnéticos, lo que significa que las líneas de

campo magnético son cerradas, esto es, el número neto de líneas de campo que entran en una

superficie es igual al número de líneas de campo que salen de la misma superficie.

Jose Manuel Pérez Cobos

Página | 3

Capítulo 1

Bases teóricas

1.1.2.2 Inducción magnética

La inducción magnética, también llamada densidad de flujo magnético o intensidad de

campo magnético, es el fenómeno que da origen a la fuerza electromotriz inducida (f.e.m.) en

un medio o cuerpo completo, siempre que cambie la cantidad de líneas de campo en un campo

magnético variable que pasa por el plano del cuerpo, o bien en un medio móvil expuesto a un

campo magnético estático. Por lo tanto, cuando dicho cuerpo es un conductor, se produce una

corriente inducida. Este fenómeno fue descubierto por Michael Faraday quién lo expresó

indicando que la magnitud del voltaje inducido es proporcional a la variación del flujo magnético

(Ley de Faraday) [2].

Si se coloca una barra de hierro dentro de un solenoide recorrido por una corriente

eléctrica (Figura 2), se obtiene que el campo magnético generado por el solenoide se amplifica,

debido a que el campo magnético generado por el solenoide se suma al que añade la barra

imanada, designándose como B el campo magnético resultante, denominado inducción

magnética. El momento magnético inducido en la barra por unidad de volumen se denomina

imanación, que se designa por M. Así pues, matemáticamente se comprueba que:

𝐵𝐵 = 𝜇𝜇0 𝐻𝐻 + 𝐽𝐽 = 𝜇𝜇0 𝐻𝐻 + 𝜇𝜇0 𝑀𝑀 = 𝜇𝜇0 (𝐻𝐻 + 𝑀𝑀)

donde 𝜇𝜇0 es la permeabilidad magnética en el vacío, de valor 4𝜋𝜋 ∗ 10−7 𝑁𝑁𝐴𝐴−2 .

Figura 2. Solenoide con barra de hierro en su interior

En la siguiente tabla se resumen las unidades del SI de las magnitudes mencionadas

(Tabla 1).

Jose Manuel Pérez Cobos

Página | 4

Capítulo 1

Bases teóricas

Tabla 1. Magnitudes magnéticas

Magnitud

B (Inducción magnética)

H (Campo aplicado)

M (Imanación)

Unidades SI

Tesla (T)

Amperio/Metro (A/m)

Amperio/Metro (A/m)

J (Polarización magnética)

Tesla (T)

1.1.2.3 Permeabilidad magnética

En Física se denomina permeabilidad magnética a la capacidad de una sustancia o medio

para atraer y hacer pasar a través de ella campos magnéticos, la cual está dada por la relación

entre la inducción magnética existente y la intensidad de campo magnético que aparece en el

interior de dicho material.

El grado de magnetización de un material en respuesta a un campo magnético se

denomina permeabilidad absoluta y se suele representar por el símbolo μ:

𝜇𝜇 =

𝐵𝐵

𝐻𝐻

𝜇𝜇𝑟𝑟 =

𝜇𝜇

𝜇𝜇0

Así pues, se puede definir entonces la permeabilidad magnética relativa μr como:

1.1.2.4 Susceptibilidad magnética

En muchos materiales sucede que la imanación del material es proporcional al campo

aplicado. El factor de proporcionalidad recibe el nombre de susceptibilidad magnética y se

representa como χm:

1.1.3 Tipos de magnetismo

χ𝑚𝑚 =

𝑀𝑀

𝐻𝐻

Los tipos de magnetismos se originan por el movimiento de la carga eléctrica básica, el

electrón. Cuando los electrones se mueven por un hilo conductor se genera un campo magnético

alrededor del hilo.

Las propiedades magnéticas macroscópicas de los materiales son consecuencia de los

momentos magnéticos asociados con electrones individuales. Cada electrón en un átomo tiene

momentos magnéticos que se originan de dos fuentes. Una está relacionada con su movimiento

orbital alrededor del núcleo, siendo una carga en movimiento. Un electrón se puede considerar

como un pequeño circuito cerrado de corriente, generando un campo magnético muy pequeño

y teniendo un momento magnético a lo largo de su eje de rotación [3].

Cada electrón además rota alrededor de su eje; el otro momento magnético se forma

de la rotación (espín) del electrón, el cual se dirige a lo largo del eje de rotación y puede estar

hacia arriba o hacia abajo, según sea la dirección de rotación del electrón. El valor mínimo del

momento magnético se denomina magnetón de Bohr (𝜇𝜇𝐵𝐵 = 9,27 ∗ 10−24 𝐴𝐴𝑚𝑚2 ).

Jose Manuel Pérez Cobos

Página | 5

Capítulo 1

Bases teóricas

El magnetón de Bohr puede ser positivo o negativo dependiendo del sentido de giro del

electrón. En una capa atómica llena, los electrones están emparejados con electrones de espín

opuesto, proporcionando un momento magnético neto nulo, por esta razón, los materiales

compuestos de átomos que tienen sus orbitales o capas totalmente llenas, no son capaces de

ser permanentemente magnetizados. Aquí se incluyen los gases inertes así como algunos

materiales iónicos.

Los tipos de magnetismo incluyen diamagnetismo, paramagnetismo y ferromagnetismo.

Además, el antiferromagnetismo y el ferrimagnetismo se consideran subclases de

ferromagnetismo. Todos los materiales exhiben al menos uno de estos tipos de magnetismo y

el comportamiento depende de la respuesta del electrón y los dipolos magnéticos atómicos a la

aplicación de un campo magnético aplicado externamente.

1.1.3.1 Diamagnetismo

Es una forma muy débil de magnetismo que sólo es exhibida en presencia de un campo

magnético externo. Es el resultado de un cambio en el movimiento orbital de los electrones

debido a este campo. El momento magnético inducido es muy pequeño y la dirección es opuesta

al campo aplicado (Figura 3). Cuando un material diamagnético se coloca entre los polos de un

electroimán dichos materiales se sienten atraídos hacia las regiones donde el campo magnético

es más débil.

El diamagnetismo se encuentra en todos los materiales, sin embargo, debido a que es

muy débil sólo puede observarse en aquellos materiales que no exhiben otras formas de

magnetismo, encontrándose también en elementos con un par de electrones.

Una excepción a la naturaleza débil del diamagnetismo ocurre con los materiales que se

vuelven superconductores, algo que siempre sucede a muy bajas temperaturas. Los

superconductores son materiales diamagnéticos perfectos; cuando se colocan en un campo

magnético externo expulsan las líneas de campo desde sus interiores, dependiendo de la

intensidad del campo y de la temperatura [4].

Figura 3. Líneas de campo magnético de un material diamagnético

El diamagnetismo fue descubierto y nombrado en septiembre de 1845 por Michael

Faraday.

1.1.3.2 Paramagnetismo

Para algunos materiales sólidos, cada átomo posee un momento dipolar permanente en

virtud de la cancelación incompleta del espín electrónico y/o de los momentos magnéticos

orbitales. En ausencia de un campo magnético externo, las orientaciones de esos momentos

magnéticos son aleatorias. Esos dipolos atómicos son libres para rotar por la acción de un campo

magnético externo, alineándose en una dirección preferencial debido a la acción de dicho

campo, resultando el paramagnetismo (Figura 4).

Jose Manuel Pérez Cobos

Página | 6

Capítulo 1

Bases teóricas

Figura 4. Líneas de campo de un material paramagnético

Estos dipolos magnéticos actúan individualmente sin interacción mutua entre dipolos

adyacentes. Como los dipolos se alinean con el campo externo, ellos se engrandecen, dando

lugar a una permeabilidad relativa mayor que la unidad y a una relativamente pequeña pero

positiva susceptibilidad magnética. El efecto del paramagnetismo desaparece cuando se elimina

el campo magnético aplicado.

El paramagnetismo ocurre en todos los átomos y moléculas con electrones

desapareados, además de metales, como resultado de los momentos magnéticos asociados con

los espines de los electrones en conducción. También se encuentran comportamientos

paramagnéticos en materiales ferromagnéticos que están por encima de su temperatura de

Curie.

Este tipo de magnetización en sustancias no metálicas suele caracterizarse por una

dependencia de la temperatura: la intensidad del momento magnético inducido varía

inversamente con la temperatura. Esto se debe a que al aumentar la temperatura, cada vez

resulta más difícil alinear los momentos magnéticos de los átomos individuales en la dirección

del campo magnético.

1.1.3.3 Ferromagnetismo

Ciertos materiales poseen un momento magnético permanente en ausencia de un

campo externo y manifiestan magnetizaciones muy largas y permanentes. Estas son las

características del ferromagnetismo y este es mostrado por algunos metales de transición

algunos elementos de tierras raras tales como el gadolinio (Gd).

En una muestra sólida de Fe, Co o Ni, a temperatura ambiente los espines de los

electrones 3d de átomos adyacentes se alinean, en una dirección paralela por un fenómeno

denominado imanación espontánea. Esta alineación paralela de dipolos magnéticos atómicos

ocurre solo en regiones microscópicas llamadas dominios magnéticos (Figura 5).

Si los dominios están aleatoriamente orientados entonces no se genera imanación neta

en una muestra. En una muestra ferromagnética, los dominios adyacentes están separados por

bordes de dominios o paredes a través de las cuales cambia gradualmente la dirección de la

magnetización.

Dado que los dominios son microscópicos, en una muestra macroscópica habrá un gran

número de dominios y puede haber diferentes orientaciones de magnetización. La magnitud del

campo magnético para el sólido completo es el vector suma de las magnetizaciones de todos los

dominios, siendo la contribución de cada dominio de acuerdo a su fracción de volumen. Para las

muestras no magnetizadas el vector suma ponderado de las magnetizaciones de todos los

dominios vale cero.

Jose Manuel Pérez Cobos

Página | 7

Capítulo 1

Bases teóricas

Figura 5. Esquema de los dipolos magnéticos de un material ferromagnético

En los materiales ferromagnéticos la inducción se ve notoriamente incrementado con

la intensidad del campo (Figura 6). La gráfica del ciclo de histéresis muestra la relación entre H

y B para el material ferromagnético sometido a un campo H que varía en magnitud y sentido.

Figura 6. Líneas de campo de un material ferromagnético

En un proceso de magnetización (Figura 7), partimos de una muestra inicialmente

desmagnetizada, con B=0 en ausencia de campo. La aplicación inicial del campo genera un ligero

aumento en la inducción comparable con el de los materiales paramagnéticos. Sin embargo, un

pequeño aumento del campo genera un pronunciado aumento de la inducción con un mayor

aumento de la intensidad del campo, alcanzando la intensidad de inducción la denominada

inducción de saturación, Bs. En este momento los dominios, por medio de rotaciones, se orientan

con respecto al campo H. Gran parte de esta inducción se mantiene tras la desaparición del

campo; la inducción cae hasta un valor no nulo, denominada inducción remanente, Br, con un

campo magnético H=0. Para eliminar esta inducción remanente, el campo debe ser invertido.

Así B se reduce a cero cuando se alcanza un valor Hc, llamado campo coercitivo. Al continuar

aumentando la magnitud del campo invertido el material puede saturarse de nuevo (-Bs) y

aparece una inducción remanente cuando el campo es eliminado. Este camino reversible puede

ser recorrido continuamente mientras el campo aumente y disminuya cíclicamente entre los

extremos indicados; este ciclo se conoce como ciclo de histéresis.

Jose Manuel Pérez Cobos

Página | 8

Capítulo 1

Bases teóricas

Figura 7. Proceso de magnetización (ciclo de histéresis)

El área encerrada por la curva de histéresis está relacionada con el gasto de energía

necesario para completar el ciclo. En relación a este coste energético (relacionado con la forma

de la curva) se establece la dureza magnética de un material.

Materiales ferromagnéticos blandos

Los materiales magnéticos blandos son fácilmente imanables y desimanables

presentando curvas de histéresis de apariencia estrecha con bajos campos coercitivos y alta

saturación, teniendo por tanto altas permeabilidades magnéticas (Figura 8.a).

Figura 8. (a) Ciclo de histéresis de un material ferromagnético blando

(b) Ciclo de histéresis de un material ferromagnético duro

Este hecho es debido a la presencia de pocas imperfecciones y defectos que constituyen

obstáculos al movimiento de paredes de los dominios magnéticos o al giro de la imanación

dentro de un dominio. Igualmente, y para favorecer estos movimientos, se requieren bajas

constantes de anisotropía y de magnetostricción. El uso de estos materiales [6] está centrado en

núcleos para trasformadores, motores generadores, equipos de comunicación de alta

sensibilidad, etc.

Jose Manuel Pérez Cobos

Página | 9

Capítulo 1

Bases teóricas

En el proceso de imanación-desimanación del material magnético acaecen unas

pérdidas energéticas básicamente debidas a dos fenómenos [5]:

•

Pérdidas por histéresis: Son debidas a la disipación de energía requerida para desplazar

las paredes de los dominios magnéticos durante la imanación y desimanación del

material. Estas pérdidas aumentan por la presencia de impurezas, imperfecciones,

precipitados, dislocaciones, etc., que actúan como barreras que impiden el

desplazamiento de las paredes de dominios durante el ciclo de imanación,

incrementando las pérdidas de energía de histéresis. El área encerrada por la curva de

histéresis es una medida de la energía perdida debida a la histéresis magnética.

•

Pérdidas por corrientes parásitas: Son corrientes inducidas por variaciones en el flujo

magnético, y se pueden reducir con un aumento de la resistividad del material. Esto se

consigue, por ejemplo, añadiendo impurezas sustitucionales. Otro modo de reducir las

corrientes parásitas a nivel macroscópico en los núcleos de los transformadores consiste

en utilizar una estructura laminar o de hojas, aplicando una capa aislante entre una hoja

y la siguiente.

Los materiales magnéticos más blandos que en la actualidad se conocen son:

a) Aleaciones cristalinas basadas en Fe de bajo coste (aceros al Si de grano orientado),

basadas en Fe-Ni con muy alta permeabilidad o basadas en Fe-Co con alta imanación

de saturación.

b) Vidrios metálicos de estructura amorfa.

c) Aleaciones con microestructura basada en Fe.

Materiales ferromagnéticos duros

Los materiales magnéticos duros se caracterizan por una alta fuerza coercitiva y una alta

inducción magnética remanente; de este modo los ciclos de histéresis de estos materiales son

anchos y altos (Figura 8.b).

Estos materiales se imanan en un campo magnético lo suficientemente fuerte como

para orientar sus dominios magnéticos en la dirección del campo aplicado. Una parte de la

energía aplicada del campo se convierte en energía potencial que se almacena en el imán

permanente producido. Un imán permanente, por consiguiente, se encuentra en un estado de

energía relativamente alto, comparado con un imán que no está imanado. Los materiales

magnéticos duros son difíciles de desimanar una vez imanados debido básicamente a sus altas

constantes de anisotropía cristalina y a defectos que imposibilitan el movimiento de las paredes

del dominio. Para comparar las fuerzas de los imanes permanentes se escoge el cuadrante

izquierdo superior de la curva de histéresis, y a partir de ella se calcula el producto energético

máximo, (BH)máx, que es el máximo valor del producto de B por H. Este producto es una medida

de la energía potencial magnética de un material magnético duro por unidad de volumen. Por

tanto, y con el objetivo de maximizar el producto energético máximo es interesante trabajar con

materiales de alta imanación de saturación.

Jose Manuel Pérez Cobos

Página | 10

Capítulo 1

Bases teóricas

Algunos ejemplos de materiales magnéticos duros que se están utilizando en la

actualidad pueden ser:

a)

b)

c)

d)

Aleaciones de Al-Ni-Co con Fe como material de base.

Aleaciones de las tierras raras como SmCo5.

Aleaciones magnéticas de Nd-Fe-B.

Aleaciones magnéticas de Co-Pt-Cr.

1.2 Pulvimetalurgia

1.2.1 Introducción

Dentro de las variadas tecnologías para trabajar el metal, la pulvimetalurgia es el más

diverso dentro de éstas. El atractivo mayor de la pulvimetalurgia (PM) es la habilidad de fabricar

piezas de formas complejas con excelentes tolerancias y de alta calidad de forma relativamente

barata. Su nacimiento se pierde en civilizaciones muy antiguas, como por ejemplo, polvos de oro

fusionados sobre joyas por los Incas o cómo los egipcios utilizaron polvos de acero en el año

3000 AC. Otro ejemplo de su uso temprano es la Columna de Delhi en la India, que data del año

300 DC. Esta columna fue hecha de 6.5 toneladas de acero en polvo. Pero no es hasta la mitad

de los años 20, en el siglo pasado, cuando resurge con más fuerza, gracias a la fabricación de

carburos cementados. En la Segunda Guerra Mundial se desarrollaron multitud de materiales

férreos y no férreos. Coincidiendo con el comienzo de la década de los 60 se produce la

expansión a nivel mundial de este tipo de procesado.

En resumen, la PM toma polvos metálicos con ciertas características como tamaño,

forma y empaquetamiento para luego crear una figura de alta dureza y precisión (Figura 9). Los

pasos claves incluyen la compactación del polvo y la subsiguiente unión termal de las partículas

por medio de la sinterización. El proceso utiliza operaciones automatizadas con un consumo

relativamente bajo de energía, alto uso de materiales y bajos costos capitales. Estas

características hacen que la PM se preocupe de la productividad, energía y materias primas.

Consecuentemente, el área está creciendo y reemplazando métodos tradicionales de

formar metales. Además, la PM es un proceso de manufactura flexible capaz de entregar un

rango amplio de nuevos materiales, con diversidad de microestructuras y propiedades. Todo

esto crea un nicho único de aplicaciones para la PM, como por ejemplo compuestos resistentes

al desgaste.

Figura 9. Piezas creadas por el método de la pulvimetalurgia

Jose Manuel Pérez Cobos

Página | 11

Capítulo 1

Bases teóricas

Las aplicaciones de la PM son bastante extensas. Algunos ejemplos del uso de polvos

metálicos son los siguientes: filamentos de tungsteno para ampolletas, restauraciones dentales,

rodamientos auto-lubricantes, engranes de transmisión de automóviles, contactos eléctricos,

elementos de combustible para poder nuclear, implantes ortopédicos, filtros de alta

temperatura, pilas recargables y componentes para aeronaves.

1.2.2 Producción de polvo metálico

como:

Los métodos de producción de polvo metálico más significativos pueden clasificarse

1. Métodos químicos.

2. Métodos físicos.

3. Métodos mecánicos.

Prácticamente cualquier material puede ser transformado en polvo por la aplicación de

uno o más de estos métodos. El método escogido debe estar relacionado con el tipo de

aplicación y con las propiedades y estructura deseada del producto final.

1.2.2.1 Métodos químicos

Estos métodos pueden clasificarse como reducción y descomposición química.

•

Reducción química: Implican compuestos químicos con mayor frecuencia un óxido y

otras veces haluros o sales de metal. Puede llevarse a cabo:

a) Desde el estado sólido: como la reducción del óxido de hierro con carbono o de

óxido de wolframio con hidrógeno.

b) Desde el estado gaseoso: como la reducción de tetracloruro de titanio gaseoso con

magnesio fundido (es decir, el conocido proceso Kroll).

c) Desde una solución acuosa: como la precipitación de cobre a partir de una solución

de sulfato de cobre con hierro o bien como la reducción de una solución salina de

níquel amoniacal con hidrógeno bajo presión.

•

Descomposición química de compuestos: Los dos métodos más comunes de

producción de polvo en este caso son:

a) Descomposición de hidruros metálicos.

b) Descomposición de carbonilos metálicos.

1.2.2.2 Métodos físicos

Los métodos más extendidos son el método electroquímico y la atomización.

•

Método electroquímico: Es muy utilizado en la preparación de polvo de cobre, berilio,

hierro y níquel. El ajuste de las condiciones físicas y químicas durante la

electrodeposición hacen posible la deposición del metal en el cátodo en forma de

escamas. Este método proporciona polvo metalúrgico de alta pureza y con excelentes

propiedades para su procesado. Esta técnica implica el control y la manipulación de

muchas variables por lo que en algunos casos resulta más costosa que otras técnicas.

Así por ejemplo, el polvo de hierro electroquímico es más caro que el polvo reducido o

atomizado teniendo propiedades similares. Sin embargo, el polvo de cobre

Jose Manuel Pérez Cobos

Página | 12

Capítulo 1

Bases teóricas

electroquímico es bastante competitivo comparado con el polvo reducido o precipitado.

•

Atomización: Está basado en el hecho de que cualquier material fundido puede formar

polvo por desintegración del líquido. Aparte de la reactividad química, la cual puede

necesitar materiales o una atmósfera específica, el proceso es independiente de las

propiedades físicas y químicas asociadas con el material sólido. Este método está siendo

ampliamente adoptado, ya que permite obtener directamente del fundido metales con

alta pureza y polvos prealeados. El procedimiento básico empleado consiste en hacer

pasar a través de un orificio al fondo de un crisol un líquido e incidir un chorro de gas o

líquido al fundido emergente.

1.2.2.3 Método mecánico

Estos métodos no son muy utilizados como procesos primarios de obtención de polvos

metálicos. La trituración mecánica es posible por métodos como el impacto, rozamiento, corte

y compresión. La formación de polvo metálico por métodos mecánicos se basa en varias

combinaciones de estos cuatro mecanismos básicos.

1.3 Aleado mecánico

1.3.1 Introducción

Esencialmente el aleado mecánico (AM) es un procedimiento de obtención de polvos

compuestos con estructura controlada y enormemente fina. Su desarrollo se debe a John S.

Benjamin, que en 1966 combinó el endurecimiento por precipitación de la fase ϒ´ en las

superaleaciones base níquel y el producido por dispersión de óxidos [7].

Precisa del empleo de molinos de alta energía como el attritor, constituido por un

tambor estático y un rotor. Éste a su vez está compuesto por un eje sobre el cual se montan una

serie de brazos o paletas rotatorias. El motor acciona al rotor y las paletas del mismo agitan las

bolas de acero y el polvo que se encuentra en el interior del tambor. Este tipo de máquina puede

alcanzar velocidades de molienda 10 veces mayores que las de un molino convencional (Figura

10).

El primer attritor para aplicaciones comerciales tenía una capacidad de 34 kg por carga.

Actualmente existen attritor que pueden contener 1 t de polvo y 10 t de bolas contenidas en un

tambor de 2 m de diámetro.

Figura 10. Esquema de molino attritor

Jose Manuel Pérez Cobos

Página | 13

Capítulo 1

Bases teóricas

1.3.2 Evolución del polvo durante el proceso

Durante la molienda, los polvos sufren una serie de procesos que comienzan cuando las

bolas atrapan algunas de sus partículas entre ellas aplanándolas, rompiéndolas y soldándolas a

otras partículas (Figura 11). Cada vez que se producen colisiones entre bolas, las partículas de

polvo contenidas entre ellas son deformadas creándose así nuevas superficies. Debido a la

tendencia a oxidarse de estas nuevas superficies, el proceso de molienda debe ser realizado en

ausencia de aire, bien en vacío o en atmósfera de gases inertes, si se quiere prevenir este

fenómeno.

Figura 11. Evolución del polvo debido al choque de bolas

En las primeras etapas del proceso de molienda las partículas de polvo metálico son

blandas y dúctiles, de modo que, al ser aplastadas por las bolas, tienden a soldarse formando

partículas de polvo con estructura de capas. Como consecuencia de ello, durante esta etapa

suele aumentar el tamaño de las partículas. A medida que avanza el proceso, debido a la gran

cantidad de energía introducida en forma de deformación plástica, las partículas se endurecen

y fragilizan. En este sentido, las partículas más grandes tienen más probabilidad de incorporar

grietas y romperse cuando son golpeadas por las bolas de acero. Este proceso de soldadura en

frío y fractura ocurre repetidamente durante la molienda por lo que la estructura de las

partículas de polvos es continuamente refinada y homogeneizada. Finalmente, las tendencias a

soldarse y romperse llegan a igualarse, con lo cual se alcanza un equilibrio dinámico dentro de

un estrecho margen (Figura 12) [8].

Figura 12. Curva con la evolución del tamaño de las partículas

Jose Manuel Pérez Cobos

Página | 14

Capítulo 1

Bases teóricas

Los cambios en la morfología y estructura de las partículas de polvo de Al durante la

molienda en un attritor se muestran esquemáticamente (Figura 13) [9], pudiéndose distinguir

hasta cuatro etapas.

Figura 13. Cambios morfológicos y estructurales de las partículas

Estos cambios también se ilustran a través de las micrografías tomadas mediante SEM y

microscopía óptica (Figura 14 y Figura 15) [46].

Las partículas de polvo de aluminio de recepción, fabricado por atomización, son

predominantemente equiaxiales y de forma irregular (Figura 14.a) y con estructura de tipo

dendrítico (Figura 15.a). Posteriormente, las partículas se aplastan formándose escamas (etapa

1 y Figura 14.b) y conservando la microestructura dendrítica (Figura 15.b). Este proceso

continúa, formándose una estructura multicapa por la soldadura en frío de las escamas (Figura

14.c). Estas capas son muy delgadas, y la estructura dendrítica no puede resolverse con

microscopía óptica (Figura 15.c). En la etapa 3, las partículas multicapa alargadas pasan a tener

una forma tendente a la equiaxial (Figura 14.d). Las partículas se pliegan y/o rompen

volviéndose a soldar sin ninguna orientación preferencial, causando una estructura de

convolución (Figura 15.d). Para tiempos posteriores de molienda, etapa 4, el polvo tiene simetría

equiaxial y relativamente esférica (Figura 14.e) y la estructura interna en capas queda sustituida,

en el caso del polvo de aluminio, por una dispersión homogénea, probablemente de alúmina

(Figura 15.e).

El afinamiento microestructural puede observarse hasta el punto donde las capas no

pueden visualizarse por microscopía óptica. Se podría suponer que, con un mayor procesado,

los polvos estarán formados por fragmentos discretos de tamaño siempre decreciente. Se suele

admitir que el aleado ha alcanzado un punto significativo cuando las capas de una partícula no

pueden ser ópticamente visibles. Un ejemplo es la aleación mecánica de níquel, que es

magnético, y cromo, que es amagnético y contrarresta la respuesta magnética del níquel cuando

se alea con él. Se comprueba que la respuesta magnética del níquel decrece rápidamente en las

primeras etapas del procesado. Cuando las capas no pueden ser observables ópticamente, la

respuesta magnética alcanza un valor tan bajo como el de una aleación níquelcromo

completamente homogénea, producida por fusión y deformación. En esta situación, los dos

metales están íntimamente mezclados a un nivel atómico, formando una verdadera solución

sólida metaestable, más que una mezcla de partículas.

Uno de los principales inconvenientes que tiene el aleado mecánico es la posible

contaminación durante la molienda. Esto puede ocurrir, especialmente, al moler ciertos polvos

de materiales muy duros, debido al desgaste y posterior incorporación a la molienda de

pequeñas porciones de material de las bolas y paredes del molino. Si no interesa que se

produzca esta incorporación de material, se puede, siempre que sea posible, realizar la molienda

con vasijas y bolas de un material más duro que el que se pretende alear.

Jose Manuel Pérez Cobos

Página | 15

Capítulo 1

Bases teóricas

(a)

(b)

(c)

(d)

(e)

Figura 14. Micrografías tomadas mediante SEM de la evolución del polvo de aluminio desde su estado de recepción

(a) hasta tiempos de moliendas altos (e)

El otro gran inconveniente del aleado mecánico es que se trata de un procesado

relativamente caro, lo cual motiva que no tenga una amplia implantación industrial. Sin

embargo, el coste económico, en ciertas ocasiones, no es tan importante, si se tienen en cuenta

que se obtienen materiales con propiedades muy superiores a los que se pueden producir por

otros métodos. La baja rentabilidad se debe a que los tiempos de molienda suelen ser largos y,

además, la masa de polvo procesada en cada carga es pequeña.

Jose Manuel Pérez Cobos

Página | 16

Capítulo 1

Bases teóricas

Figura 15. Micrografías tomadas por microscopía óptica de la evolución del polvo de aluminio desde su estado de

recepción (a) hasta tiempos de moliendas altos (e)

1.3.3 Variables a considerar

El aleado mecánico es un proceso complejo del que todavía no existen modelos teóricos

globales pese a que se han realizado numerosos estudios, en algunos casos muy exhaustivos [10].

Generalmente, estos trabajos se han interesado por la física del aleado mecánico en un intento

de modelar variables tales como velocidad de impacto, energía de colisión e incrementos de

temperatura asociados con las colisiones polvo/bola. Sin embargo, en pocos casos se ha tratado

el efecto que estas variables tienen sobre el propio proceso de molienda del polvo. Esto es un

paso fundamental para tratar de optimizar los largos tiempos de procesado y favorecer la amplia

implantación industrial de esta técnica [11].

Durante el aleado mecánico, la fractura del material crea superficies frescas que pueden

reaccionar con la atmósfera de molienda o con otros materiales presentes en el interior de la

vasija. La posterior soldadura de las partículas a través de estas superficies permite cambiar la

composición química del material. Para que durante el aleado mecánico se produzcan dichos

cambios, es necesario que haya un mínimo de energía durante la molienda. Son numerosos los

factores que afectan al proceso entre los que se pueden destacar el tipo de molino, atmósfera,

velocidad de giro del rotor, porcentaje de agente controlador del proceso, tamaño y densidad

de las bolas, etc.

Jose Manuel Pérez Cobos

Página | 17

Capítulo 1

Bases teóricas

Los factores anteriores determinan el tiempo necesario para completar la molienda

, provocar reacciones o modificar los tiempos de reacción, alterar el grado de deformación

del material [12,14], la tasa de engrosamiento de los polvos y la amorfización de intermetálicos,

entre otros efectos [15,16].

[12,13]

1.3.3.1 Tipo de molino

Básicamente, el tipo de molino establece la energía mecánica transferida al polvo en

cada impacto determinando el tiempo de procesado requerido para finalizar la molienda.

Actualmente existen numerosos tipos de molinos, aunque entre los más conocidos se

encuentran:

a) Molino de bolas tipo attritor (vertical u horizontal). Permite procesar cantidades

moderadas de polvo (normalmente del orden de kilos) en tiempos no muy largos

(del orden de horas). Las bolas y la carga de polvo se encuentran alojadas en un

recipiente estacionario y son agitadas por un rotor con brazos radiales.

b) Molino vibratorio. Un ejemplo es el WFM (marca registrada por HONGDA). Puede

procesar pequeñas cantidades de polvo (típicamente entre 10 y 20 g) en tiempos

relativamente pequeños (generalmente menos de 1 hora). La carga de bolas y polvo

se colocan en un pequeño vial que se agita a alta frecuencia en un ciclo complejo

que implica movimientos en las tres direcciones espaciales (Figura 16).

Figura 16. Molino vibratorio WFM

c) Molino planetario. La cantidad de material que puede procesar se encuentra entre

la que es capaz de moler el WFM y el attritor. Está formado por una serie de

contenedores, en los cuales se introduce la carga de bolas y polvo, dispuestos sobre

una plataforma giratoria (Figura 17). La base gira en un sentido, mientras los

contenedores, rotando sobre su eje, lo hacen en sentido contrario. De este modo,

se traslada al polvo la combinación de las fuerzas centrífugas creadas por ambos

movimientos. Uno de sus inconvenientes es la imposibilidad de emplear atmósferas

controladas de molienda.

Jose Manuel Pérez Cobos

Página | 18

Capítulo 1

Bases teóricas

Figura 17. Molino planetario

d) Molino convencional horizontal de bolas. La carga de bolas y polvo se colocan en

un tambor grande, mayor de un metro de diámetro, que gira alrededor de su eje

horizontal (Figura 18). La velocidad de giro es inferior a la crítica que haría que las

bolas se quedaran pegadas a la pared del molino por efecto de la fuerza centrífuga.

Se emplean para procesar grandes cantidades de polvo, pero el tiempo de

procesado es muy largo (del orden de días).

Figura 18. Molino convencional horizontal de bolas

1.3.3.2 Relación de carga

La relación entre el peso de bolas y el peso de polvos es una variable importante en el

proceso de molienda ya que tiene un efecto considerable sobre el tiempo necesario para

alcanzar una fase determinada en el polvo que se está moliendo. Generalmente, cuanto mayor

es ratio de bolas, mayor es el número de impactos entre las bolas y más corto es el tiempo

requerido para que se produzca la aleación. También es posible que debido al aumento de

energía se genere más calor, lo que podría llegar a cambiar la constitución de los polvos. La fase

amorfa formada incluso puede cristalizar si el aumento de la temperatura es considerable.

Normalmente, para vasijas pequeñas se suelen emplear ratios de bolas tales como 10:1

o 20:1, es decir, 10 unidades de peso de bolas por cada unidad de peso de polvos.

Por otro lado, para vasijas grandes se utilizan ratios de bolas entre 50:1 y 100:1. Por

último, comentar también que las condiciones suaves de molienda (ratio de bolas bajo, baja

velocidad de rotación, etc.) favorecen la formación de fases metaestables, mientras que las

condiciones duras de molienda favorecen la formación de las fases de equilibrio.

Jose Manuel Pérez Cobos

Página | 19

Capítulo 1

Bases teóricas

1.3.3.3 Velocidad de giro

Cuanto más rápido gire el molino mayor será el aporte de energía a las bolas de

molienda y, por consiguiente, al polvo. Ahora bien, dependiendo del tipo de molino utilizado

existen ciertas limitaciones a la velocidad máxima. Por ejemplo, para los molinos attritor o

molinos de bolas convencionales, una velocidad de giro demasiado elevada puede provocar que

las bolas de la molienda se adhieran a la pared del tambor, inhibiendo así el proceso de aleado

mecánico. Por tanto, la velocidad máxima debe estar justo por debajo de este valor crítico, de

forma que las bolas caigan desde la altura máxima para producir la máxima energía en la

colisión.

Otra limitación importante a tener en cuenta para la velocidad máxima es que a altas

velocidades la temperatura del vial puede alcanzar valores demasiado elevados.

Este aumento de temperatura puede resultar ventajoso ya que favorece la difusión y

homogeneización del producto final. Pero, en algunos casos, dicho aumento de temperatura

puede ser perjudicial ya que acelera el proceso de transformación y descomposición de las

soluciones sólidas sobresaturadas u otras fases metaestables formadas durante la molienda.

Además, las altas temperaturas generadas también pueden contaminar los polvos debido a

difusiones no previstas ni controladas.

1.3.3.4 Tiempo de molienda

El tiempo de molienda es el parámetro más importante. Los tiempos de molienda varían

en función del tipo de molino utilizado, la intensidad de molienda, el ratio de bolas/polvos y la

temperatura de la molienda. Normalmente, se escoge para que se alcance un equilibrio entre la

fractura y la soldadura en frío, con esto se pretende que el producto final no esté aglomerado,

pero a su vez la reducción de tamaño tiene que ser suficiente. La evolución microestructural del

polvo, así como el grado de aleación son función del tiempo de molienda.

Otro aspecto importante a tener en cuenta para elegir el tiempo de molienda es la

contaminación del polvo ya que esta aumentará a mayores tiempos de molienda.

1.3.3.5 Temperatura de la molienda

La temperatura de molienda es otro de los factores importantes para el aleado

mecánico, ya que influye directamente en el proceso de difusión. Los procesos de difusión

afectan a la formación de las fases durante la aleación con independencia de que la fase del

producto final sea una solución sólida, un intermetálico o una fase amorfa.

El rango de temperatura del proceso de aleado mecánico puede tener también un efecto

sobre la solubilidad en fase sólida de las especies y sus estructuras (amorfas o cristalinas). El

grado de solubilidad sólida disminuye para mayores temperaturas de la molienda.

La formación de una fase amorfa se produce por diferentes mecanismos durante el AM.

El aumento de energía libre de la fase cristalina por la introducción de defectos tales como el

aumento de la superficie de borde se considera responsable de amorfización en el AM. Por lo

tanto, temperaturas más bajas de molienda se espera que favorezcan la amorfización.

La reducción en el tamaño de grano es mucho más rápida en la temperatura del

nitrógeno líquido (temperaturas moderadas) que a altas temperaturas. Existe un tamaño de

grano crítico por debajo del cual se produce la amorfización.

Jose Manuel Pérez Cobos

Página | 20

Capítulo 1

Bases teóricas

1.3.3.6 Tamaño y densidad de las bolas

Al aumentar el tamaño de las bolas se incrementa la cantidad de polvo implicado en los

choques durante el aleado mecánico. Por tanto, se disminuye el tiempo necesario para

completar la molienda. En cuanto a la densidad de las bolas, afecta en gran medida a su energía

de impacto, pudiendo favorecer la aparición de reacciones durante la molienda. Se ha

demostrado que la energía de activación de una reacción química disminuye durante los

procesos de aleado mecánico y su descenso está directamente relacionado con la energía

transmitida al material a través de los impactos de las bolas.

1.3.3.7 Porcentaje de agente controlador del proceso (ACP)

Básicamente, al recubrir las partículas de polvo y dificultar su soldadura en frío,

podemos controlar la proporción de eventos de fractura-soldadura de los polvos. Además, dado

que la mayoría de los ACP son compuestos orgánicos, durante la molienda o en el posterior

calentamiento durante su consolidación, se incorporarán al material óxidos, carburos e hidruros.

1.3.3.8 Tasa de llenado de la vasija

El grado de llenado de la vasija de molienda también es un parámetro muy importante.

La aleación de las partículas de polvo se produce debido a los impactos de las bolas sobre ellas,

por tanto es necesario que exista espacio suficiente para que las bolas y el polvo se muevan

libremente en la vasija de la molienda [17]. Si la cantidad de bolas y polvos es muy pequeña la

producción será menor, y si es demasiado grande no habrá espacio suficiente para el

movimiento de las bolas y la energía de los impactos será menor. Para tener una molienda

óptima se conoce que la tasa de llenado de la vasija debe estar cerca del 50 % del volumen total

de la misma.

1.3.3.9 Atmósfera de la molienda

El principal efecto de la atmósfera de molienda es la contaminación del polvo, por tanto,

para evitar dicha contaminación o disminuirla al máximo se suele trabajar en atmósferas inertes.

Además, el tipo de atmósfera puede incluso llegar a afectar a la naturaleza de la fase final.

Comúnmente, la carga y descarga de los polvos en la vasija de molienda se realiza dentro

de unas cajas de atmósfera controlada con guantes y los polvos se muelen en vasijas a las cuales

previamente se les ha hecho vacío o se han llenado de un gas inerte como, por ejemplo, el argón

o el helio.

Para el presente proyecto se ha utilizado una atmósfera de argón, ya que el argón de

alta pureza es el ambiente más recomendado para evitar la oxidación y/o contaminación del

polvo.

1.3.4 Principales aplicaciones

Con el aleado mecánico se pueden obtener partículas compuestas con estructura

controlada, aunque esto no representa una ventaja especial para la obtención de muchas de las

combinaciones de metales, ya que idénticos resultados se consiguen por procedimientos de

fundición y colada. La particularidad del aleado mecánico yace en la obtención de nuevas

aleaciones imposibles de fabricar por otros métodos. En otras ocasiones, también puede

Jose Manuel Pérez Cobos

Página | 21

Capítulo 1

Bases teóricas

emplearse para mejorar las prestaciones de cierta aleación homogeneizándola, refinando su

microestructura o creando fases cristalinas metaestables [18,19].

1.3.4.1 Obtención de aleaciones metaestables

Existen combinaciones de distintos metales que son reticentes a alearse por

procedimientos convencionales, como es el caso de metales que tienen muy diferente punto de

fusión. A suficiente temperatura pueden formar una solución en estado líquido, pero a medida

que baja, el metal con mayor punto de fusión irá solidificando, separándose del de menor punto

de fusión, que lo hará con posterioridad. Un ejemplo es la mezcla de iguales cantidades de cobre

y plomo, donde el cobre, al producirse el enfriamiento, comienza a separarse del plomo,

formando gotas. Con el aleado mecánico no existe este problema, pudiéndose obtener

aleaciones de los dos metales antes citados.

Otro caso de aplicación del aleado mecánico es cuando uno de los metales tiene el punto

de fusión muy bajo, y existe el riesgo de que se produzca su vaporización a la temperatura de

fusión del otro metal. Ejemplos de esto son el litio y cesio, que pueden presentar este problema

al ser aleados con metales de punto de fusión elevados como el hierro y el níquel.

1.3.4.2 Formación de materiales nanocristalinos

Los materiales nanocristalinos son sólidos policristalinos con tamaño de grano inferior a

100 nm. Se ha observado que, mediante aleado mecánico, puede reducirse el tamaño de grano

de metales puros hasta valores en torno a 10 nm [20]. Por el mismo método, se han obtenido

soluciones sólidas Ti-Mg con tamaño de grano entre 10 y 15 nm [21] y se han sinterizado

aleaciones Cr-Fe con tamaños de aproximadamente 5 nm [22]. Es interesante destacar que el

refinamiento estructural se produce desde las primeras etapas del proceso de molienda [23].

Incluso se ha propuesto un modelo para el refinamiento del tamaño de grano, durante estas

primeras etapas [24], que relaciona el tamaño de grano, que se designa con d, con el tiempo de

molienda (t) a través de una constante K:

𝑑𝑑 = 𝐾𝐾 ∗ 𝑡𝑡

−2�

3

Para comprender la evolución de los materiales nanocristalinos durante la molienda

debemos tener presente estudios que afirman que, inicialmente, la deformación está localizada

en bandas de alta densidad de dislocaciones con un ancho de aproximadamente 0.5-1 μm [25]. A

un cierto nivel de deformación, estas dislocaciones se aniquilan y recombinan formando límites

de grano de ángulo pequeño (Figura 19). Los subgranos formados por este método tienen

dimensiones del orden de nanómetros y su formación trae consigo un descenso en la

deformación de la red. Finalmente, se alcanza una estrecha distribución de tamaños de grano y

la orientación de éstos con respecto a sus vecinos llega a ser completamente aleatoria.

Otros estudios permiten llegar a la conclusión de que el tamaño de grano de un metal

durante su aleado mecánico está determinado por el equilibrio entre la severa deformación

plástica, introducida durante la molienda, y los fenómenos de recuperación, sufridos por el

material. Se han encontrado también relaciones entre el tipo de molino empleado, la relación

de carga y la temperatura de molienda, con el valor extremo del tamaño de grano alcanzable,

vía aleado mecánico [26].

Jose Manuel Pérez Cobos

Página | 22

Capítulo 1

Bases teóricas

Figura 19. Agrupación esquemática de átomos en un metal nanocristalino equiaxial

1.3.4.3 Formación de soluciones sólidas sobresaturadas

El aleado mecánico produce una prolongación de los límites de solubilidad en el

equilibrio. Además de lograr sintetizar soluciones sólidas estables, también es posible producir

soluciones sólidas sobresaturadas (SSS) a partir de polvos elementales. La formación de SSS no

fue un objetivo principal en la primera época del desarrollo del aleado mecánico, por lo que

tuvieron que pasar varios años antes de que apareciesen estudios acerca del efecto de

diferentes parámetros del proceso sobre la variación de los límites de solubilidad.

La formación de soluciones sólidas, tanto de equilibrio como de inequilibrio, durante el

aleado mecánico puede atribuirse, en gran medida, a la severa deformación plástica que este

procesado introduce. Tal como se indicó anteriormente, la molienda refina las partículas de

polvo reduciendo su tamaño de grano metalográfico y aumentando el área de límites de grano.

Esta disminución del tamaño de partícula reduce las distancias de difusión entre las partículas

de los diferentes materiales.

Aún más, la difusión se intensifica por el incremento, tanto de la densidad de defectos,

como de la temperatura local. Una amplia variedad de resultados parece corroborar estas

hipótesis, señalando la importancia de la estructura nanocristalina producida durante el aleado

mecánico. Así se ha puesto de manifiesto al estudiar el sistema Sn-Ge, encontrándose que puede

sintetizarse por aleado mecánico la correspondiente solución sólida. La solubilidad del Sn en Ge,

a temperatura ambiente, es menor del 0.5 %, pero para el material aleado mecánicamente llega

a ser del 25 %.

Una de las observaciones más interesantes es que incluso se pueden formar soluciones

sólidas sobresaturadas en sistemas que son inmiscibles bajo condiciones de equilibrio. Algunos

ejemplos son las aleaciones Cu-Cr, Ti-Al y Mg-Fe en las que se ha alcanzado, mediante aleado

mecánico, solubilidades del 50, 35 y 20 % respectivamente.

Por consiguiente, la interdifusión producida durante el aleado mecánico de los polvos

promueve la formación de soluciones sólidas. A medida que transcurre el tiempo de molienda,

el límite de solubilidad de equilibrio es superado, alcanzándose un nivel de saturación por

encima del cual no aumenta la solubilidad. De este modo, aleaciones Al-Cu y Al-Ni, procesadas

por aleación mecánica, alcanzan solubilidades en torno al 2.7 % y al 10 % de Cu y Ni

respectivamente.

Jose Manuel Pérez Cobos

Página | 23

Capítulo 1

Bases teóricas

1.3.4.4 Síntesis de intermetálicos

En los últimos años se han obtenido numerosas fases y compuestos intermetálicos

mediante aleado mecánico. La síntesis de intermetálicos puede llevarse a cabo por dos vías

diferentes. En la primera, la formación se produce durante el aleado mecánico, in situ, como es

el caso de FeSn2, Ni3Sn2, GaAs y MoSi2 [27].Estos intermetálicos se forman debido al calentamiento

local del polvo producido durante los impactos de las bolas en la molienda. Sin olvidar que,

durante este procesado, las partículas son repetidamente fraccionadas, generándose superficies

metálicas frescas ávidas de reaccionar. Asimismo, la molienda introduce en los polvos una gran

densidad de defectos reticulares con el consiguiente incremento de su energía intrínseca. La

segunda vía implica dar un tratamiento térmico tras la molienda de los polvos para conseguir la

cristalización del intermetálico. Entre estos se encuentran el Al3Ti, AlNi3, AlTi y AlTi3 [28].

1.4 Modelos de estudio y mapas de molienda

A partir de la descripción del proceso resulta sencillo comprender que la molienda

mecánica es un proceso que envuelve a un gran número de variables, ya sean dependientes o

independientes. Como en otros procesos, el modelado del AM resulta una herramienta muy

interesante porque permite identificar los factores que afectan al proceso y a la instrumentación

del mismo. A partir de un modelado efectivo del proceso, es posible sacar provecho de los

actuales estudios de optimización del proceso para alcanzar un determinado objetivo, o incluso,

para predecir ciertas respuestas.

1.4.1 Estudio del modelado

La molienda mecánica es un proceso estocástico con un número verdaderamente

elevado de variables. Para un sistema de aleación concreto, las variables a tener en cuenta

pueden ser: tipo de molino, intensidad de molienda (velocidad de los medios de molienda,

frecuencia de los impactos, eficiencia de la energía transferida, etc.), tipo de medios de

molienda, coeficiente de peso de bolas-polvo, atmósfera bajo la que se desarrolla la molienda,

pureza de los polvos, tiempo de molienda, y por supuesto, naturaleza y cantidad del ACP usado.

Todos ellos tienen un significativo efecto en la constitución del polvo final. A escala local, el

problema se complica porque la naturaleza de los impactos entre dos bolas, la frecuencia de los

impactos, y la cantidad de polvo atrapado en cada colisión, puede variar de punto a punto. Por

esa razón, el modelado del AM se trata de una tarea realmente complicada. A pesar de todo,

recientemente, se han hecho varios intentos para modelar la molienda con un éxito moderado,

pero alentador, que han proporcionado aspectos concernientes a la física y la mecánica del

proceso. A partir de esos estudios, se ha intentado hacer una correlación entre las fases

formadas y los parámetros de molienda, y así se han descrito diferentes mapas de molienda. De

cualquier forma, aún se está muy lejos de poder predecir la constitución química final del polvo

(tipo y descripción de las fases formadas).

En los últimos años, diferentes grupos de investigadores han estado trabajando en el

modelado del AM. En un primer intento, una estimación del tiempo requerido para que la

aleación ocurriera fue modelada por Benjamín y Volin [29]. En dicho estudio sugirieron que el

índice de refinamiento estructural era dependiente del índice de energía mecánica aportada y

del índice de trabajo de endurecimiento sobre el material. Finalmente, llegaron a la conclusión

de que el tiempo específico para desarrollar una determinada estructura estaba relacionado con

del tamaño inicial de partícula y de las características de los elementos de partida, así como de

Jose Manuel Pérez Cobos

Página | 24

Capítulo 1

Bases teóricas

los parámetros de operación de los distintos procedimientos. Posteriormente, se han hecho

modelados más rigurosos, entre los cuales se encuentran los liderados por Courtney, Gaffet,

Magín, Koch, y Watanabe [30,31,32,33].

1.4.2 Mapas de molienda

La posibilidad de predecir la naturaleza de las fases formadas durante el aleado

mecánico sería una gran ventaja para el estudio de la microestructura y la constitución de las

aleaciones.

Abdellaoui y Gaffet [34,35] estudiaron el comportamiento de amorfización para el Ni10Zr7

para diferentes tipos de molino, e incluso evaluaron la energía que se transmitía al polvo en cada

impacto. Basándose en cálculos matemáticos, calcularon la frecuencia y la energía de los

impactos. Con independencia del instrumento usado, demostraron que la energía asociada a

cada impacto era el único factor físico que gobernaba el proceso de transformación de fases.

Para un compuesto intermetálico prealeado Ni10Zr7, obtuvieron una fase amorfa homogénea tan

sólo cuando la energía del impacto estaba dentro del rango 0,4-0,8 W/g. Para valores de energía

<0,4 o >0,8 W/g, se obtenía una mezcla de fase amorfa y cristalina (Figura 20).

Figura 20. Energía de impacto en función de la velocidad de rotación en molinos planetarios G5 y G7.

La velocidad de rotación se expresa mediante los números 1-5 escritos cerca de cada curva

correspondiente.

Ya que la transformación de fases en polvos aleados mecánicamente ocurre debido a la

energía transferida por los medios de molienda al polvo, la propia transformación resultará de

gran utilidad a la hora de calcular la energía transferida. Por supuesto, esto dependerá del tipo

de molino y de los parámetros de operación. Se sabe que la energía disipada en cada colisión

durante la molienda se incrementa con el aumento de la velocidad, e incluso con mayores

dimensiones para los medios de molienda. Para los cálculos anteriores se asumió que las

colisiones eran perfectamente inelásticas. Pero, se ha mostrado mediante grabaciones en vídeo,

que los movimientos de las bolas resultan “algo diferentes” de los esperados, y que se podría

considerar un cierto “factor de deslizamiento” entre las bolas y las paredes del contenedor. De

esta forma se recalculó la energía liberada por una bola como función de la energía específica

(energía por unidad de peso de polvo). Mediante comparaciones entre estos cálculos y los datos

determinados experimentalmente, se pudo definir una energía “crítica” (bajo la cual, la fase

formada era amorfa, mientras que sobre ella, la fase formada era un intermetálico). Esta

Jose Manuel Pérez Cobos

Página | 25

Capítulo 1

Bases teóricas

conclusión se mostró como cierta en el caso del sistema Fe-Zr, y también para el sistema Pd-Si.

Para el caso del molino SPEX, resulta complicado llevar a cabo cálculos similares, ya que este

molino está sujeto a impulsos en las tres direcciones. Pero, teniendo en cuenta que la frecuencia

de vibración es fija para un molino SPEX, dicho caso puede ser comparado con un molino

planetario en el cual hemos fijado la velocidad de rotación.

En la Figura 21 se muestra un diagrama para la constitución de fases en el sistema PdSi. Se puede observar que la fase amorfa se forma siempre debajo de una cierta energía crítica,

mientras que, para valores por encima de dicha energía, se obtiene un intermetálico.

Figura 21. Energía transferida por impacto y por unidad de masa para el sistema [Pd-Si], como una función de la

velocidad de rotación en un molino de bolas planetario para diferentes diámetros de bola (dados en mm para cada

curva). Los símbolos llenos representan las experiencias llevadas a cabo en el molino planetario, mientras que los

símbolos huecos se corresponden con las estimaciones del molino SPEX. La línea horizontal marca la energía crítica

sobre la cual se forman los intermetálicos, y bajo la cual se forma la fase amorfa. Los experimentos se han llevado a

cabo con una composición Pd-20at.%Si, excepto para los casos: (a) Pd-13,5at.%Si, y (b) Pd-17at.%Si.

En la Figura 22, se muestra un mapa de molienda describiendo las fases presentes en el

sistema Ti- 33at. %Al, para distintos tiempos de molienda y diferentes valores de BPR (ball to

powder ratio). Tal y como se esperaba, el tiempo de molienda requerido para la formación de

una fase particular es más corto para valores elevados de BPR, ya que valores mayores de BPR

proporcionan más energía mecánica por unidad de masa en el polvo. Para valores constantes

de BPR, la secuencia de formación de fases puede ser determinada como una función del tiempo

de molienda. De forma similar, para un tiempo de molienda constante, las fases que aparecen

con el aumento del BPR también pueden ser identificadas. De esa forma, el mapa obtenido es

similar a un diagrama de fases, excepto por el hecho de que el mapa de molienda se corresponde

con una determinada composición de aleación, mientras que el diagrama de fases es para todo

el rango de composición del sistema. Anteriormente se ha afirmado que el incremento de la

velocidad, o un muy elevado BPR, genera más calor y conduce por tanto a la formación de las

fases cristalinas, ya sea por medio de la cristalización de la fase amorfa o por otros

procedimientos. Por ello, el eje de ordenadas en el mapa de molienda puede ser equivalente a

la “temperatura”, y así, el mapa de molienda puede ser considerado como una sección de

composición constante de un diagrama de tres fases, dónde los tres ejes son: tiempo de

Jose Manuel Pérez Cobos

Página | 26

Capítulo 1

Bases teóricas

molienda, composición, y BPR (“temperatura”). Dicho mapa de molienda puede resultar muy

útil para una rápida identificación de las fases presentes en cada tiempo de molienda y BPR

específico.

Figura 22. Mapa de molienda para un polvo de composición Ti-33at.%Al, en función del coeficiente de peso de

bolas-polvo (BPR), y del tiempo de molienda.

1.5 Consolidación de los polvos metálicos

1.5.1 Prensado en frío

La aportación de Easterling, demostrando que se pueden formar uniones metálicas en

los contactos, refuerza la idea de que la adhesión se produce como consecuencia de

interacciones físico-químicas en las superficies de contacto.

Cuando la masa de polvos metálicos se vierte en el interior de la matriz con el fin de

efectuar el prensado, las partículas descansan unas sobre otras a través de los puntos de

contacto, usualmente asperezas. Al comenzar a aplicar presión, los contactos habrán de

soportar dicha presión además del propio peso de los polvos. Casi desde el primer momento, se

presenta una deformación plástica en los contactos más desfavorables que comporta un

crecimiento de las áreas de transmisión de esfuerzos.

Conforme la presión aumenta, la deformación de las asperezas permite el acercamiento

de las partículas, dando lugar a la aparición de nuevos puntos de contacto. En el desarrollo de

estas áreas de contacto juegan un importante papel tanto la geometría de las partículas como

sus características elastoplásticas.

El posibilitar que se pongan en contacto íntimo las partículas a través de áreas

suficientemente extensas, no significa necesariamente que se vaya a conseguir una alta

adhesión. La presencia de capas de óxidos y gases absorbidos dificultan el verdadero contacto

metal-metal, y las uniones producidas serán débiles.

La eliminación de los óxidos superficiales mediante un tratamiento de reducción química

beneficia, en cualquier caso, la obtención de un compacto de alta resistencia.

La deformación plástica de las asperezas y de las zonas de contacto conlleva, además

del acercamiento de las partículas, un endurecimiento por deformación local que requiere

Jose Manuel Pérez Cobos

Página | 27

Capítulo 1

Bases teóricas

mayores compresiones para proseguir la deformación, que ahora se va generalizando a la

totalidad de la partícula.

En resumen, la adhesión durante el prensado, sin dejar de reconocer que en alguna

medida pueda cooperar el enganche mecánico, puede explicarse como el resultado de la

formación de unas uniones de naturaleza físico-química entre las partículas a través de las áreas

de contacto.

Partículas de forma irregular y de diferentes tamaños promueven mayor cantidad de

contactos por lo que dan lugar a compactos más resistentes. Del mismo modo, materiales

blandos y de bajo módulo de elasticidad favorecen la adhesión. Las asperezas limitan la

formación de amplias zonas de contacto, pero más importante que su presencia en sí, es su

distribución de tamaños y agudeza; cuanto más homogéneas y menos agudas sean las

asperezas, más se favorece la adhesión.

La existencia, por último, de capas superficiales de óxidos o gases absorbidos disminuye

en gran medida las resistencias que pueden alcanzarse, debiendo, por consiguiente, eliminarse

mediante un tratamiento.

1.5.2 Sinterización

Es un proceso térmico para unir partículas formando una estructura sólida coherente a

través de fenómenos de transporte de masa que suceden, en gran parte, a escala atómica. Estas

uniones mejoran muchas propiedades con respecto a las de las partículas simplemente

compactadas, incluyendo la resistencia, ductilidad, resistencia a la corrosión y conductividad.

Esencialmente es un proceso de microsoldadura de partículas [36].

Para llevar a cabo este proceso de unión es necesario someter a los polvos,

compactados o simplemente confinados en un molde, a un calentamiento por debajo de su

punto de fusión. Si la temperatura del tratamiento es inferior a la de fusión de todos los

constituyentes de la masa de polvos el proceso se denomina sinterización en fase sólida. Si la

temperatura es lo suficientemente elevada como para que alguno de los constituyentes funda,

la sinterización se lleva a cabo en presencia de un líquido, denominándose sinterización en fase

líquida (SFL). En ambos casos la fuerza promotora de la sinterización es la disminución de la

energía superficial de las partículas por medio de la reducción del área superficial.

1.5.2.1 Sinterización en fase sólida

La sinterización en fase sólida transcurre en tres etapas:

1. Etapa inicial. La compactación de los polvos crea contactos entre las partículas, cuyo

número y tamaño depende de la presión de compactación. Durante la primera etapa

de la sinterización en fase sólida, dichos contactos crecen formando una especie de

puentes o cuellos entre las partículas.

2. Etapa intermedia. Durante la etapa inicial de sinterización se produce un pequeño

nivel de densificación. Sin embargo, la etapa intermedia es la más importante en

cuanto se refiere a la densificación y al establecimiento de propiedades en el

compacto sinterizado. Durante esta fase, los cuellos interparticulares crecen de tal

forma que las partículas comienzan a perder su individualidad, creciendo de tamaño y

formándose una red de poros. La porosidad se caracteriza por ser básicamente

Jose Manuel Pérez Cobos

Página | 28

Capítulo 1

Bases teóricas

abierta, es decir, conectada con la superficie.

3. Etapa final. Comparada con las etapas anteriores, la etapa final de sinterización en

fase sólida es un proceso lento, donde los procesos simultáneos de coalescencia

impiden la densificación. Una vez alcanzado alrededor del 90 % de la densidad teórica,

la porosidad se hace cerrada y los poros tienden a la geometría esférica. En los casos

en que se generen gases durante la sinterización o bien parte de la propia atmósfera

de sinterizado haya sido absorbida durante las etapas inicial e intermedia, dichos gases

no podrán difundirse a través del compacto quedando atrapados en los poros e

impidiendo la densificación del compacto. Si la sinterización se realiza en vacío o si los

gases atrapados pueden difundirse con facilidad por la matriz sólida se puede producir

una densificación adicional.

1.5.2.2 Sinterización en fase líquida

La sinterización en fase líquida (SFL) es aquella que involucra la coexistencia de una fase

líquida y las partículas sólidas durante alguna etapa del ciclo térmico. Existen, básicamente, dos

modos de obtener la fase líquida: