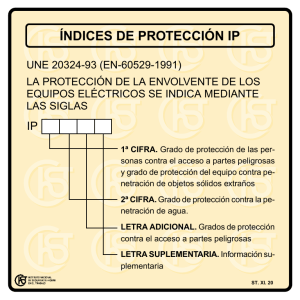

Guía de inspección de equipos eléctricos en zonas

Anuncio