Gonzalez Lapo Gabriela Alejandra

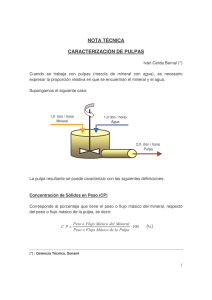

Anuncio