Resumen - Pàgina inicial de UPCommons

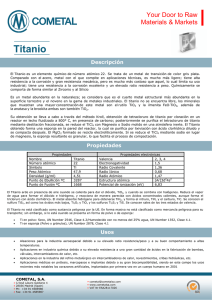

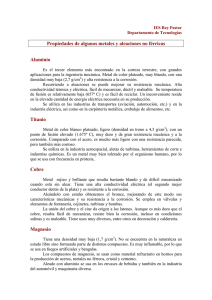

Anuncio