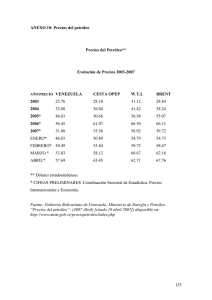

Refino de petróleo

Anuncio