Gran tutorial

Anuncio

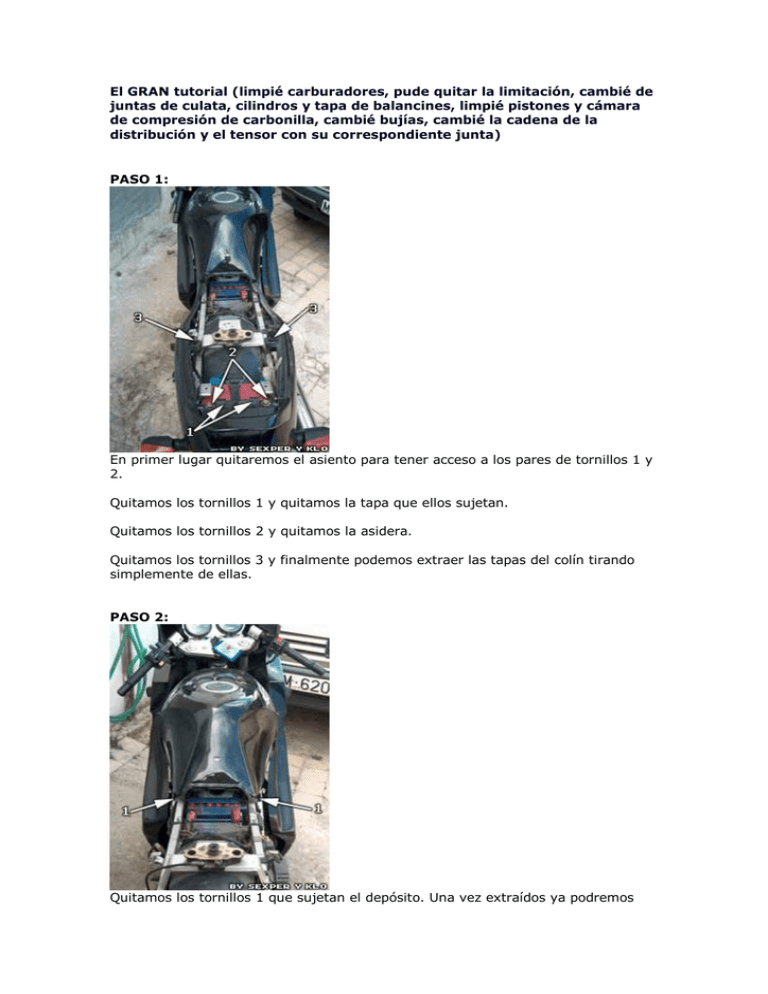

El GRAN tutorial (limpié carburadores, pude quitar la limitación, cambié de juntas de culata, cilindros y tapa de balancines, limpié pistones y cámara de compresión de carbonilla, cambié bujías, cambié la cadena de la distribución y el tensor con su correspondiente junta) PASO 1: En primer lugar quitaremos el asiento para tener acceso a los pares de tornillos 1 y 2. Quitamos los tornillos 1 y quitamos la tapa que ellos sujetan. Quitamos los tornillos 2 y quitamos la asidera. Quitamos los tornillos 3 y finalmente podemos extraer las tapas del colín tirando simplemente de ellas. PASO 2: Quitamos los tornillos 1 que sujetan el depósito. Una vez extraídos ya podremos levantar este. Sólo estará sujeto por su parte frontal y conectado con los tubos de alimentación de “res”y “on”del grifo. PASO 3: Levantamos el depósito para tener acceso al grifo, si estás sólo te aconsejo que pongas entre el depósito y el subchasis un trozo de madera o útil análogo para impedir que este baje y no tengas que realizar un número de contorsionismo en los pasos que siguen. PASO 4: Con un destornillador de punta plana giramos el grifo del depósito a una posición horizontal (cerrado) PASO 5: Con unos alicates presionamos las “presillas”que sujetan los tubos 1 y 2 y las desplazamos hacia abajo para que no hagan presión entre el tubo de goma (B) y la canalización del grifo (A) Extraemos uno a uno los tubos con cuidado que estarán llenos de gasolina. Nota: Os aconsejo que tengáis una botella vacía, limpia y seca para echar toda esta gasolina sobrante que saldrá de los tubos y del carburador al vaciarlo. Podréis echar la mitad de vuelta al depósito y la otra mitad la usaremos para limpiar partes de la moto. Volteamos los conductos sobre nuestra botella de gasolina para vaciarlos (no tienen mucha gasolina pero algo es algo, y es mejor que caigan en la botella que encima de nuestro suelo, moto o nosotros mismos) Hecho esto ya podemos quitar el depósito entero (solamente estará sujeto por su parte delantera al chasis. Echar hacia atrás el depósito hasta que quede libre y llevarlo a un sitio dónde no moleste, ya que no lo necesitaremos hasta que tengamos que montarlo de nuevo. Nota: Al apoyarlo observaréis que las canalizaciones del grifo tocan en la superficie en dónde lo pongáis, os aconsejo que uséis el mismo trozo de madera que usamos en el paso 3 para que estos no estén en contacto con dicha superficie para evitar posibles averías. PASO 6: Quitamos los tonillos que tiene a ambos lados la caja del filtro del aire. - Aprovecharemos para ver si este está totalmente negro (lleno de suciedad). Si así es conveniente comprar uno nuevo (unos 3 euros) y cambiarlo (la diferencia se nota). Para el cambio tan solo hay que quitar los tornillos que lo sujetan, extraerlo y volver a poner el nuevo apretado con dichos tornillos. PASO 7: Para facilitar el desmontaje de la caja del filtro de aire es conveniente extraer el grifo de gasolina. Para ello basta solo con quitar el tornillo. PASO 8: Extraemos del carburador los tubos 1 (ventilación y derramamiento de combustible), 2 (alimentación de carburante) y 3 (tubo de vacío). Quitamos totalmente el grifo de gasolina Nota: en este proceso saldrá más combustible así que tened la botella preparada. PASO 9: En las toberas de entrada de la mezcla a los cilindros (la parte en dónde se introducen los carburadores al motor) hay unas abrazaderas con un tornillo. Aflojamos dichos tornillos y extraemos el carburador. Nota: Conviene que pongáis la botella del sobrante de la gasolina pegada al conducto del ventilación (PASO 8, PUNTO 1) y volteéis el carburador para vaciarlo totalmente, ya que las cubas estarán llenas. PASO 10: Bueno en este paso nos desviaremos un poco para explicar cómo quitar la limitación, limpiar carburadores etc…. Para poder llevarte el carburador a un lugar más propicio para su desmontaje primero quita el cable del stárter. Para ello tira de el codo metálico (1) en el sentido que indica la flecha roja y después saca el bulón (2) de su sitio. Posteriormente quita el cable del acelerador (3) aflojando la tuerca superior y quitando totalmente la tuerca inferior (memoriza más o menos la posición en el espárrago de esta última). Luego saca el bulón de su lugar (4) y ya tendrás el carburador libre. El número 5 es el mando del ralentí famoso. Como verás lo único que hace es abrir o cerrar ligeramente la válvula de mariposa del carburador permitiendo el paso de la mezcla suficiente para mantener la moto en punto muerto. Para subir las vueltas del ralentí debes apretar dicho mando y para bajarla de vueltas aflojarlo. En primer lugar quita los tornillos 5 de la tapa de la campana del carburador. Verás que sujeto a esta hay un muelle que es el que se encarga de volver a poner en su lugar la campana. Justo debajo verás la membrana de vacio (4), está ha de estar limpia y sin roturas. Sujeta a la membrana encontrarás la campana (1) que es una de las piezas que tendrás que cambiar para deslimitarla si es tu caso. Dentro de la camapana encontrarás la aguja (2), que es otra de las piezas que tendrás que cambiar. La posición del clip que está sujeto en la aguja suele ser la 3º ranura. Tiene que estar limpia, y esto es importante. En segundo lugar quita los tornillos 6 de la tapa de la cuba del carburador. Cuidado porque hay una junta entre la tapa y el carburador que tiene que estar en perfecto estado para que el carburante no salga de ella. Dentro de la cuba encontrarás las boyas y las agujas que sirven para cerrar la entrada de gasolina a la cuba cuándo esta ya está llena. (como si de una cisterna de un WC se tratase) En la parte inferior te encontrarás la última pieza para deslimitar la moto. El chiclé de alta. Limpia las piezas de grasa y suciedad. La cuba tiene que quedar limpia de oxido e impurezas (foto A). Limpia los orificios introduciendo un alambre fino a través de ellos (foto B). Para deslimitar quita la membrana de la campana limitada y ponla en la campana original. Saca la aguja de la campana limitada y extrae el clip, introdúcelo en la 3ª ranura de la aguja original e introduce, de la misma forma en la que estaba en la campana limitada en la campana original. Lubrica las “alas”de la campana con aceite fino pero sin pasarte (foto C) e introdúcelas en su lugar. Quita el ciclé de alta limitado y pon el original, asegúrate que esté limpio y su orificio libre totalmente de impurezas (foto D) Monta todo con cuidado de no perder ninguna pieza y de colocar las juntas correctamente y ya tienes el carburador listo. PASO 11: En esta imagen podrás apreciar el tensor de la cadena de la distribución (1). Las toberas de admisión (2) y el motor en sí (de arriba abajo: árboles de levas (3), culata (4), y bloque de cilindros (5) Para quitar el tensor basta tan solo con quitar los tornillos de allen (6) y extraerlo. No te asustes si suena un golpe metálico, es normal. Cuida de limpiar los posibles restos de la junta del tensor de motor. Mediante el tensor puedes saber el estado de la cadena de la distribución. PASO 12: Comprueba con un destornillador el buen estado del tensor. Apretando de la muesca que tiene el eje del muelle (1) se retraerá el vástago (2) y soltando saldrá totalmente por sí solo. El vástago deberá salir solo por efecto del muelle pero no debería entrar si no es mediante la dicha muesca. Si funciona bien vuelve a introducirlo para saber como de extendido está para tensar la cadena. Si le falta solamente un 20% de extensión por salir vete pensando en cambiarla. No es necesario que cambies el tensor cuándo cambies la cadena, pero si es bastante aconsejable, ya que tiene una vida útil y tarde o temprano deberás de hacerlo… y qué mejor momento que este. PASO 13: Ahora quitamos los 4 tornillos de la tapa del respiradero y la sacamos (así podremos sacar la tapa de balancines más fácilmente. Debajo de esta tapa (memorizar la posición) hay un filtro de acero que es conveniente limpiar. La junta que hay debajo de esta tapa no es necesario cambiarla a no ser que esté en mal estado o te sudara aceite por esa zona. PASO 14: Quitamos los 6 tornillos de la tapa de balancines (1) y las quitamos con cuidado. Nota: Debajo de cada uno de estos tornillos hay una pequeña junta, cuidado de no perderlas que no se ven si no te fijas bien. PASO 15: Y este es el aspecto de nuestra moto al descubierto. Podemos observar los dos árboles de levas (1), los puentes que sujetan estos (2) y la cadena de la distribución (3)…. Precioso, a que sí, jejej. PASO 16: Sin tocar los tornillos de los puentes de los árboles de levas quitamos la tapa del rotor de la distribución . PASO 17: Llegados a este punto podríamos realizar solamente el reglaje de válvulas, así que describiré como hacerlo, para ello necesitaremos un juego de galgas (foto de la derecha). La tolerancia del juego de válvulas es de 0,03mm a 0,08mm. En los juegos de galgas normales la más fina será un 0,05mm, así que usaremos esta. Con una llave de 19mm giramos el cigüeñal hasta colocar las marcas R y T de la leva del rotor de la distribución en frente del captador izquierdo. (Detalle foto E) Las muescas grabadas en el lado derecho de los árboles de levas deberán quedar frene a frente (foto F) Comprobar con unas galgas el juego de válvulas de admisión y escape del cilindro derecho y el escape del cilindro iziquierdo. Girar una vuelta completa el cigüeñal hasta tener las muescas de los árboles de levas opuestas entre sí y la marca R T alineada y comprobar el juego de la válvula de admisión del cilindro izquierdo (foto de la izquierda). Para que el juego este bien sólo debería entrar la galga de 0,05mm y no la de 0,1mm. Si este esta mal tendrás que comprar unas pastillas del espesor adecuado y sustituirlas por las actuales (las pastillas son esas “monedas”que están debajo de la de cada leva (foto I) se pueden extraer y sustituirse por otras). En el lado de la válvula estas pastillas tiene grabado su espesor y se pueden comprar como recambio en espesores entre 2,05mm y 3,10mm, con incremento del 0,05mm. Ejemplo: Si el juego de los empujadores actual es de 0,1mm (0,05mm de error) y las pastillas instaladas son de 2,1mm sustituiremos estas por unas de 2,15mm. PASO 18: Prosigamos con el desmontaje del motor. Volvemos girar el cigüeñal hasta alinear nuevamente las marcas R y T (foto E) y que las muescas de los árboles de levas queden frente a frente (foto F) Vamos aflojando los tornillos de los puentes (dos por puente) poco a poco. Primero aflojamos un poco el puente próximo al escape izquierdo, luego el puente próximo a la admisión derecha, seguidamente el puente próximo al escape derecho y finalmente el puente próximo a la admisión izquierda (en forma de estrella). De esa forma iremos aflojando los tornillos paulatinamente hasta poder quitar los puentes totalmente. Ya podremos quitar los árboles de levas. PASO 19: Es conveniente, al quitar los dos árboles de levas, dejar sujeta la cadena con una llave u objeto análogo para impedir que se nos caiga dentro del motor. En esta foto tenemos una visión más detallada de las pastillas de las válvulas (2) a las que nos referíamos en el apartado del reglaje de las mismas. PASO 20: Procedemos a ir aflojando todos los tornillos que sujetan la culata (4 exteriores y otros 4 interiores). Para aflojarlos procederemos de la misma forma que con los puentes de los árboles de levas: poco a poco, y en forma de estrella. En la foto se puede apreciar cómo separamos la cadena para que no estorbase y la sujetamos con un pedazo de manguera a las toberas de admisión para que no se cayese dentro del motor. Para cambiar la cadena de la distribución nos podemos quedar en este punto. No obstante seguiré con el desmontaje del motor por si llegados a este punto aprovechas para limpiar pistones, segmentos y las juntas de culata y cilindros, por ejemplo. Nota: Debajo de cada uno de las tuercas ciegas que aprietan la culata hay unas arandelas de cobre que pueden parecer que forman parte de la culata al estar pegada a ella. Pero cuidado con ellas que se pueden caer y perderse fácilmente. PASO 21: Quitamos los tornillos de cabeza Allen de los escapes y luego quitamos el tornillo que sujeta el tubo en la estribera anterior derecha. Con esto el escape queda totalmente suelto y podremos quitarlo. Es un buen momento para repararlo en caso de tener alguna grieta, hueco o si está afectado por el óxido. Para las grietas o huecos se puede usar una pasta de la marca Pattex llamada Nural (No recuerdo el número) que sirve hasta temperaturas de 800º C. Para el óxido procederemos con un lijado de todo el escape y posterior pintado con un spray específico para escapes (pregunta en tu tienda especializada en pintura) que lo protegerá de las inclemencias y además le dará un “look”más nuevo. Ahora podremos proceder a quitar la culata. PASO 22: Este es el aspecto que presenta el motor sin la culata. Como podréis comprobar los pistones (1) están llenos de carbonilla por el uso y en la base dónde se instala la junta de la culata hay restos de esta, adheridos a la base de la culata y al bloque de cilindros por las altas temperaturas que esta alcanza. PASO 23: Extraemos con cuidado el bloque de los cilindros. PASO 24: En esta foto apreciamos mejor la suciedad adherida a la cabeza de los pistones que no es más que la carbonilla producida por miles de kilómetros a las espaldas de estos. Para su limpieza procederemos a quitarlos. En un lado exterior el bulón (1) (es la pieza en forma de cilindro que atraviesa el pistón sujetándolo al pie de biela, esté se puede ver si vemos el pistón de perfil desde su lado exterior) hay una “presilla” metálica que impide que este se salga. Con un destornillador fino de punta plana podremos extraerla… y con cuidado que puede saltar y perderse, o peor aún: meterse dentro del cárter, para ello aconsejo además de sumo cuidado tapar con un trapo el hueco de la biela. Una vez quitada la presilla empujaremos el bulón desde su parte posterior y este saldrá, liberando así el pistón. Con los pistones libre procederemos a su limpiado. Con una cuchilla quitaremos la carbonilla más adherida, pero con cuidado de no deteriorar la cabeza del pistón. El resto lo limpiaremos con lija de agua mojada en gasolina. Esto mismo haremos con la cámara de compresión (la parte inferior de la culata, dónde se ven las cabezas de las válvulas). PASO 25: Aquí tenemos una foto del pistón ya limpio e instalado nuevamente… la diferencia es notable a la vista y también notable a la hora de llevar la moto. Para ello introducimos el bulón por es pistón y el pie de biela y colocamos la presilla que quitamos anteriormente, de forma que quede bien sujeto. Es un buen momento si tenemos que cambiar los segmentos. PASO 26: Sigamos con el proceso de cambiar la cadena de la distribución. Cortamos la cadena vieja. Para esto hay infinidad de métodos: los llamados troncha cadenas, una sierra de mano para hierro (cansado y lento), una radial… esta última fue la herramienta que nosotros utilizamos por dos razones: 1- Es la más rápida 2- Te permite “limar”el pasador de uno de los eslabones para poder sacarlo y así tener la cadena en toda su longitud, sin cortar. Esto nos fue de especial utilidad ya que compramos una cadena de distribución no oficial y así pudimos comparar la longitud de ambas para cerciorarnos de que en efecto eran idénticas. Las que fabrica Suzuki son todas cerradas y tienen el GRAN inconveniente de que para montarlas se necesita desmontar el cigüeñal inclusive… todo un engorro. Nota: Un poco de historia sobe la cadena…. Ya que en Suzuki sólo venden una cadena cerrada y nosotros no deseábamos desmotar todo el cárter para quitar el cigüeñal, buscamos por todas partes, llamamos a talleres y servicios oficiales y finalmente conseguimos que en un taller nos confesaran que la cadena que ponen en muchos talleres no es la oficial (cerrada y mucho más cara) si no una abierta no oficial (mucho más económica… pero te cobrarán como si fuera oficial y te pondrán tantas horas de mano de obra como si hubieran tenido que desmotar todo)…. Obviamente no nos quiso decir dónde las conseguían, así que continuamos con nuestra incansable búsqueda. Al fin, y usando la poca ingeniería social que conozco, pude sonsacarle al dueño de una tienda de repuestos dónde podía encontrar cadenas de distribución abiertas no oficiales, no sin antes advertirme que en este sitio no vendían a particulares…. Así que haciendo caso omiso de esto último fuimos a Hesperia, en la calle de la Haya, 7, Carabanchel Alto (Madrid) y compramos una sin el más mínimo problema. En la imagen podéis apreciar como sujetamos la cadena con unos alicates y “limamos”el pasador de un eslabón. Una vez limado, con un clavo apoyado en este pasador y unos pocos y suaves martillazos este salio dejando la cadena totalmente abierta. PASO 27: Atamos un pedazo de cuerda fina, doblada en 4 partes para reforzarla (conviene que no se nos parta, complicaría la labor) a uno de los pasadores del extremo de la cadena. PASO 28: Al otro extremo de la cuerda atamos la nueva cadena, de tal forma que tirando con cuidado de la cadena vieja sacaremos está e introduciremos la nueva sin mayores complicaciones… ¿fácil no? Pues ya tenemos la nueva cadena montada, tan solo nos queda cerrarla y remacharla, pero eso lo haremos más adelante. Ahora antes de volver a poner todo en su sitio…. PASO 29: Con la misma lija de agua que usamos para limpiar el pistón y la cámara de explosión limpiamos de restos de junta quemada y suciedad las partes dónde irán las nuevas juntas de culata y cilindros (si tenéis que cambiar esta última, tal y como hicimos nosotros) En el punto 1 podéis ver como queda ya limpio en comparación con el punto 2. PASO 30: Ya podemos ponernos manos a la obra con el montaje. Para ilustrarlo usaré las mismas fotos que para el desmontaje, así que no os fijéis en que si tal cosa esta sucia o si otra cosa está mal… sólo fijaros en lo que os indico Ponemos la junta de cilindros en su lugar (1) Encima de la junta colocamos el bloque de cilindros. Seguramente necesitaréis la ayuda de un asistente para poder meter los pistones en los cilindros, pero con un poco de paciencia y cuidado, no tendréis ningún problema. Para ello giramos el cigüeñal hasta que uno de los pistones quede en el PMS (Punto máximo superior) Y presionado sobre los segmentos para cerrarlos lo introducimos en el cilindro. A continuación vamos girando el cigüeñal hasta que vaya bajando el pistón introducido y subiendo el que queda fuera y así podamos introducirlo de la misma manera que con el primero. PASO 31: Ahora colocamos la junta de culata en su lugar (1) y encima la culata. PASO 32: Ahora colocaremos las arandelas de cobre en su sitio y ponemos todos las tuercas ciegas que sujetan la culata pero sin apretarlas. Esto es un proceso delicado y para ello vamos a necesitar una llave dinamométrica… pero ¿qué es una llave dinamométrica?: No es más que una llave de carraca pero con la funcionalidad de poder introducir la presión máxima que queremos darle a una tuerca y al pasarnos de la fuerza la llave salta. Esto es tan importante por varias razones: 1- Todas las tuercas y tornillos tienen un par máximo de apriete, pasado este los romperemos, y esto puede ser bastante grave. 2- Al pone una juntas tan delicadas como las del motor es importante que todos los tornillos aprieten por igual para que evitar fugas y pérdidas de compresión. El par de apriete de estos tornillos está entorno a los 4 kgm y es así de fuerte, y no más, como los dejaremos. Una vez más recuerdo que son 4 interiores y otros cuatro exteriores. Para apretarlos no pondremos los 4 kgm de golpe en cada tuerca, si no que iremos apretando poco a poco 1 a 1 y en la ya famosa forma de estrella, así conseguiremos que en ningún momento se “deforme”parcialmente la junta por tener más presión en un lado que en otro. PASO 33: Con la culata ya apretada procedemos a cerrar la cadena uniéndola con el eslabón suelto y apretando con un alicate el otro lado de dicho eslabón que viene suelto también. Con esto ya queda bien sujeta, pero más adelante la remacharemos para asegurar que nos dure muchos miles de kilómetros. PASO 34: A continuación colocamos los árboles de levas en su lugar. Para ello situaremos las marcas del R y T de la leva del rotor de la distribución en frente del captador izquierdo girando el cigüeñal como en el paso 17. (Detalle foto E) Observaremos que las muescas grabadas en el lado derecho de los árboles de levas deberán queden PERFECTAMENTE frente a frente (foto F). ATENCIÓN: Dichas muescas deberán quedar perfectamente frente a frente CON LA CADENA TENSADA. Es normal, por tanto, que al ponerlos en lo que aparentemente es su posición correcta no queden alineados al 100%, para comprobar que están en la posición correcta basta con introducir un destornillador u objeto análogo en el hueco del tensor y presionar para tensar la cadena, en ese momento podrás comprobar si la posición es totalmente correcta o necesitas moverlos un eslabon arriba o abajo. PASO 35: Colocamos los puentes de los árboles de levas y los apretamos usando la misma técnica de cuando los quitamos (en estrella y poco a poco). El par de apriete de estos tornillos es de 1 kgm, demasiado poco para apretarlo con una dinamométrica, así que usar una carraca normal hasta dejarlo bien apretado pero sin pasarse... te lo digo por experiencia ya que rompimos uno en el montaje, con tal buena suerte que salio sin quedarse nada dentro y pudimos comprar otro en una ferretería industrial. Llegados a este punto dirijo vuestra atención sobre la arandela situada en el lado izquierdo de cada árbol de levas (sigue la flecha)… esta es la arandela que se cambia por otra más ancha para solventar el problema de la longitud axial del árbol de levas de las GS500 que es el que produce el famoso claqueteo. Sobre este ruido (suele sonar como varios golpecitos dentro del motor, seguidos de un silencio y así continuamente) tengo que decir que es inofensivo y suele sonar cuando está la moto fría y al ralentí y al acelerar desaparece, aunque conozco casos en los que sonaba con la moto en caliente. Este sonido solo suena en algunas (bastantes) unidades, y suele sonar durante un tiempo y luego desaparecer… este es un buen momento para solucionarlo si estás siendo víctima de las famosas “maracas” PASO 36: Colocados los árboles de levas y sus puentes procedemos al tensado de la cadena. Para ello introducimos el tensor con su junta y con el vástago retraído (si es nuevo viene con una pieza de metal que así lo mantiene; si ponemos el viejo tendremos que retraerlo con el destornillador). Una vez el tensor colocado en su sitio, ponemos los dos tornillos allen, y al quedar ajustado podemos soltar el destornillador o la pieza de metal que mantenía el vástago dentro del tensor… de esta forma ya comenzará a tensar la cadena. Podéis dar un par de vueltas de digueñal con el motor de arranque (sin miedo que no pasa nada) para que la deje tensa la cadena y lista para el remachado. PASO 37: Para remachar la cadena yo usé un punzón de acero de punta gorda, pero podréis usar cualquier objeto similar. La punta la vamos colocando en el borde exterior de cada uno de los dos pasadores del eslabón que queremos cerrar y con un martillo y con cuidado (se trata de hierro dulce, y no hace falta dar muy fuerte para que se deforme) vamos aplanando los bordes del sobrante del eslabón hasta remacharlo tal y como están los demás eslabones. En la imagen podéis apreciar cómo tiene que quedar. PASO 38: Colocamos con cuidado la junta de la tapa de balancines… es importante asegurarse que quede bien colocada ya que al ser de goma es fácil que nos quede pinzada, doblada, etc… y se nos salga aceite por ella. Con la junta bien puesta ponemos con cuidado la tapa de balancines encima y nos volvemos a asegurar que la junta están bien por todos sitios y procedemos a apretar los tornillos. Ponemos la superior del filtro metálico y volvemos a montar todo: carburadores (con sus tubos y cables), filtro del aire, grifo de gasolina, depósito, tapas laterales del colín y el asiento.