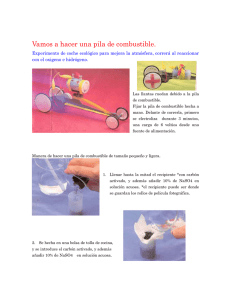

Un paseo por el mundo de las pilas de combustible

Anuncio