Capítulo 2 - Biblioteca UNET

Anuncio

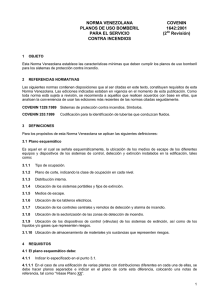

Capítulo II Fundamentos Teóricos Con el propósito de fundamentar los parámetros y herramientas utilizadas para la elaboración de la planificación adecuada, se presentan una serie de conceptos y definiciones correspondientes al tópico tratado, entre ellos cabe destacar una gran herramienta, que permite el desarrollo de la planificación de mantenimiento, como lo es la norma COVENIN 3049-93, por lo cual se hará mayor énfasis en ella y del organismo que lo rige en nuestro país. 2.1. Comisión Venezolana de Normas Industriales (COVENIN) La Comisión Venezolana de Normas Industriales (COVENIN), es un organismo creado en el año 1958, mediante Decreto Presidencial No. 501 y cuya misión es planificar, coordinar y llevar adelante las actividades de Normalización y Certificación de Calidad en el país, al mismo tiempo que sirve al Estado Venezolano y al Ministerio de Producción y Comercio en particular, como órgano asesor en estas materias. A lo largo de su estudio, la Norma pasa por diversas etapas de desarrollo: la primera de ellas consiste en la elaboración de un Esquema (primer papel de trabajo), el cual luego de ser aprobado pasa a un período de consulta pública (Discusión Pública) alcanzando luego una etapa final en la cual como proyecto es sometido a la consideración de La Comisión Venezolana de Normas Industriales (COVENIN), para su aprobación como Norma Venezolana COVENIN. (COVENIN 2000-87, 1987). 2.2. Norma COVENIN 3049-93 La norma venezolana COVENIN 3049-93 (1993) “establece el marco conceptual de la función mantenimiento a fin de tender a la unificación de criterios y principios básicos de dicha función. Su aplicación está dirigida a aquellos sistemas en operación, sujetos a acciones de mantenimiento”. La presente norma fue elaborada por un comité técnico de normalización CT-3: CONSTRUCCION, aprobada por la COVENIN en su reunión Nº 124 de fecha 01-12-1993. 2.3. Norma COVENIN 2500-93 La presente norma fue elaborada por un comité técnico de normalización CT3: CONSTRUCCION, aprobada por la COVENIN en su reunión Nº 124 de fecha 0112-1993, sustituye totalmente a la Norma Venezolana COVENIN 2500-89. “Esta norma venezolana contempla un método cuantitativo, para la evaluación del sistema de mantenimiento, en empresas manufactureras, para determinar la capacidad de gestión de la empresa mediante el análisis y calificación de los siguientes factores: organización de la empresa, organización de la función mantenimiento, planificación, programación y control de las actividades de mantenimiento, competencia del personal. Este manual está enfocado para su aplicación en empresas o plantas en funcionamiento.” (COVENIN 2500-93, 1993). 2.4. Definición de Mantenimiento El mantenimiento es un área muy extensa, la cual ha sido estudiada por muchos autores, y cuenta con una gran gama de definiciones que nos permiten ver desde diferentes perspectivas la importancia y la gran función del mantenimiento en cualquier industria. Una definición que abarca lo más esencial y de fácil comprensión del mantenimiento es la que presenta Tavares (2001), quien la define como un “Conjunto de actividades que se realizan sobre un sistema, equipo o componente para asegurar que continúe desempeñando las funciones deseadas dentro de un contexto operacional determinado”. Dentro de la gran gama de herramientas de la norma COVENIN 3049-93 (1993), nos presenta una descripción del mantenimiento de la siguiente manera: “Es el conjunto de acciones que permiten conservar o restablecer un sistema productivo a un estado específico, para que pueda cumplir con un servicio determinado”, como introducción a el manejo de los diferentes parámetros relacionados y expresados por las misma en el área de mantenimiento. 2.5. Tipos de Mantenimiento En todo sistema productivo se presentan diferentes modalidades de fallas, por lo cual cada una de ellas deben atender según sea la necesidad, al igual que la gran diferencia entre los equipos, ya sea por su función, la ubicación, el contexto operacional y funcionamiento, nos hace prestarles diferentes tipos de mantenimiento a cada unos de ellos. Para poder lograr un estudio más detallado y de mayor entendimiento se presentan una serie de definiciones, tomadas de la norma COVENIN 3049-93, Tipos de Mantenimiento (1993). 2.5.1. Mantenimiento rutinario. Es el que comprende actividades sencillas realizadas normalmente por el operador del equipo tales como: limpieza, ajustes, calibración entre otras, su frecuencia de ejecución va desde diaria hasta períodos quincenales. Su objetivo es mantener y alargar la vida útil de dichos sistemas de producción evitando su desgaste. 2.5.2. Mantenimiento Programado. Se caracteriza por tener actividades de inspección, revisión de funcionamiento de elementos, cambio de piezas y otras actividades propias de cada equipo, tomando como basamento las instrucciones técnicas recomendadas por los fabricantes, usuarios y experiencias vividas por el personal, para obtener ciclos de revisión y/o sustituciones, de los elementos más importantes de un sistema de producción además de los tiempos y la cantidad de personal para su ejecución. 2.5.3. Mantenimiento por avería o reparación. Se define como la atención a un sistema de producción durante y después que se produce una falla, comprendiendo todas aquellas actividades que se llevan a cabo con el fin de corregirla lo antes posible. Su objetivo es mantener en servicio adecuadamente dichos sistemas, minimizando sus tiempos de parada. La atención a las fallas debe ser inmediata y por tanto no da tiempo a ser “programada” pues implica el aumento en costos y de paradas innecesarias de personal y equipos o porque hay una situación de riesgo que debe ser mitigada. 2.5.4. Mantenimiento correctivo. Se caracteriza por las actividades de todo tipo encaminadas a corregir o eliminar las fallas y necesidades futuras de mantenimiento, de una manera integral a mediano plazo. Las acciones mas comunes que se realizan son: modificación de elementos de maquinas, cambio de especificaciones, ampliaciones, revisión de elementos básicos de mantenimiento y conservación. Estos mantenimientos pueden ser programados para que no afecten la continuidad de las operaciones productivas y cada tipo de actividades es ejecutado por el personal de la organización de mantenimiento y/o servicio externo, dependiendo de la magnitud, costo y especialización necesaria. 2.5.5. Mantenimiento circunstancial. Dentro de este tipo de mantenimiento se ejecutan acciones que están programadas en un calendario anual, pero que tampoco tienen un punto fijo de inicio, por la razón anterior, se aplica a sistemas que sirven de apoyo al proceso; el estudio de la falla permite la programación de su corrección eliminando dicha avería a mediano plazo. La atención de los sistemas de producción bajo este tipo de mantenimiento dependen los sistemas de producción, los cuales sugieren aumento en la capacidad de producción, cambios de procesos, disminución en ventas, reducción de personal y/o turnos de trabajo. Por lo general el mantenimiento circunstancial se programa para los arranques de equipos. 2.5.6. Mantenimiento preventivo. El mantenimiento preventivo es el que utiliza todos los medios disponibles, incluso los estadísticos, apoyado en dos grandes pilares como el TBM (Mantenimiento Basado en Tiempo) y CBM (Mantenimiento Basado en Condición), según sus siglas en ingles, para determinar la frecuencia de las inspecciones, revisiones, probabilidad de aparición de averías, empleando los datos obtenidos para retroalimentar el sistema. Su objetivo es adelantarse a la aparición o predecir la presencia de las fallas. 2.6. Gestión de Mantenimiento La gestión que se realizara en el departamento de servicio técnico, específicamente en el área de mantenimiento, se basara en la planificación preventiva, por ende el éxito de la misma dependerá de las diferentes técnicas que se utilizan pare llevar a cabo dicha planificación, buscando alcanzar todos los objetivos en el menor tiempo, con el uso mas adecuado de los recursos disponibles, y de la puesta en marcha de todas las actividades correspondiente al mantenimiento preventivo, respetando los parámetros establecidos. Para la norma COVENIN 3049-93 (1993), la gestión de mantenimiento “es la efectiva y eficiente utilización de los recursos materiales, económicos, humanos y de tiempo para alcanzar los objetivos de mantenimiento”. 2.7. Objetivos de Mantenimiento Para lograr con una gestión de mantenimiento adecuada, se deben plantar una serie de objetivos, los cuales nos muestran el horizonte a alcanzar, con el fin de cumplir todas las metas exigidas por los sistemas productivos presentes en la industria. Una clara opción de definir de forma general el objetivo del mantenimiento se puede expresar así: “El objetivo principal del mantenimiento, es mantener un sistema de producción en forma adecuada de manera que pueda cumplir su misión, para lograr una producción esperada en empresas de producción y una calidad de servicios exigida, en empresas de servicio, a un costo global óptimo” (COVENIN 3049-93). Según Raúl (1996), en su Manual de Gestión de Mantenimiento a la Medida, los objetivos que se deben tener presente en toda empresa son los siguientes: Maximizar la disponibilidad de maquinarias y equipos para la producción de manera que siempre estén aptos y en condición de operación inmediata. Lograr con el mínimo costo posible el mayor tiempo de servicio de las instalaciones y maquinarias productivas. Preservar el valor de las instalaciones, optimizando su uso y minimizando el deterioro y, en consecuencia, su depreciación. Disminuir los paros imprevistos de producción ocasionados por fallas inesperadas, tanto en los equipos como en las instalaciones. Lograr la creación de un sistema de mantenimiento preventivo capaz de alcanzar metas en la forma más económica posible. 2.8. Finalidad del Mantenimiento Consiste conservar el sistema de producción y servicios funcionando con el mejor nivel de fiabilidad posible, reducir la frecuencia y gravedad de las fallas, aplicar las normas de higiene y seguridad del trabajo, minimizar la degradación del medio ambiente, controlar, y por último reducir los costos a su mínima expresión, por lo tanto se define como: “La finalidad del mantenimiento entonces es conseguir el máximo nivel de efectividad en el funcionamiento del sistema productivo y de servicios con la menor contaminación del medio ambiente y mayor seguridad para el personal al menor costo posible” (Torres, 2005). 2.9. Procedimientos para la Evaluación Cuantitativa La norma venezolana COVENIN 2500-93 (1993), propone un método para llevar a cabo la evolución cuantitativa, donde se analizan una serie de factores indispensable para poder identificar y medir la situación de la organización de mantenimiento, para ello se debe conocer una serie de definición, necesarias para mayor entendimiento. 2.9.1. Principio Básico. Define las características ideales, correspondientes a la organización, sistema productivo, máquinas y equipos, también contemplas las funciones del personal y las actividades que se deben aplicar para lograr los objetivos del mantenimiento, por ende abarca la puntuación máxima que se le puede reseñar al momento de evaluar. 2.9.2. Deméritos. “Es aquel aspecto parcial referido a un principio básico, que por omisión o su incidencia negativa origina que la efectividad de este no sea completa, disminuyendo en consecuencia la puntuación total de dicho principio.”(COVENIN 2500-93, 1993) 2.9.3. Metodología de Evaluación. Para el siguiente análisis, las características a estudiar se clasificaran en áreas, donde cada una cuenta con los parámetros necesarios para la evaluación, y se presenta cada principio básico de los mismos, con sus respectivos deméritos, la cual se expresa de la siguiente forma: Área I: organización de la empresa. o Funciones y responsabilidades. o Autoridad y autonomía. o Sistema de información. Área II: organización de Mantenimiento. o Funciones y responsabilidades. o Autoridad y autonomía. o Sistema de información. Área III: planificación de mantenimiento. o Objetivos y metas. o Políticas de planificación. o Control y evaluación. Área IV: mantenimiento rutinario. o Planificación. o Programación e implementación. o Control y evaluación. Área V: mantenimiento programado. o Planificación. o Programación e implementación. o Control y evaluación. Área VI: mantenimiento circunstancial. o Planificación. o Programación e implementación. o Control y evaluación. Área VII: mantenimiento correctivo. o Planificación. o Programación e implementación. o Control y evaluación. Área VIII: mantenimiento preventivo. o Determinación de parámetros. o Planificación. o Programación e implementación. o Control y evaluación. Área IX: mantenimiento por avería. o Atención a las fallas. o Supervisión y ejecución. o Información sobre averías. Área X: personal de mantenimiento. o Cuantificación de las necesidades de personal. o Selección y formación. o Motivación e incentivos. Área XI: apoyo logístico. o Apoyo administrativo. o Apoyo gerencial. o Apoyo general. Área XII: recursos. o Equipos. o Herramientas. o Instrumentos. o Materiales. o Repuestos. La técnica utilizada para la evaluación corresponde a la presentada en la norma venezolana COVENIN 2500-93 (1993), donde se propone la elaboración de una ficha, las cual se registrará la información correspondiente al estudio, necesaria para la cuantificación del estado de la organización de mantenimiento. La ficha de evaluación esta compuesta una primera columna donde se expresan las áreas de estudio (columna A), seguidamente de la descripción de los parámetros a evaluar por cada área (columna B), luego una columna con la puntuación máxima obtenible (columna C), en cada área se presentara una puntuación total con la suma de todos sus parámetros de la columna C, la puntuación correspondiente a cada demérito evaluado (columna D), la sumatoria de todos los deméritos correspondientes al parámetro analizado (columna E), también se presenta la sumatoria de los valores obtenidos en la columna E para cada área evaluada, posteriormente se presenta la diferencia entro los valores de las columna C y la columna E, por ultimo se expresa gráficamente el porcentaje obtenido, del estudio realizado por áreas (columna G). 2.10. Sistema de Información de Mantenimiento La norma COVENIN 3049-93 (1993), nos presenta una herramienta muy importante para llevar a cabo la planificación correspondiente al mantenimiento preventivo, como lo es el sistema de información de mantenimiento, la cual lo define de la siguiente manera: “Es un conjunto de procedimientos interrelacionados, formales e informales, que permite la captura, procesamiento y flujo de información requerida en cada uno de los niveles de organización para la toma posterior de decisiones.” El sistema de información se describirá en forma general, el cual puede ser reducido o ampliado, dependiendo de las necesidades de cada sistema productivo. En el caso de la Empaquetadora de Alimentos Lácteos C.A. (Empalct C.A.), se tomara el sistema de información de forma reducida, debido a que la planificación se basara solo en una línea de producción y los equipos que la componen. También presenta una serie de procedimientos correspondientes a los instrumentos que conforman el sistema de información, los cuales son: Inventario de los objetos del sistema productivo (M-01). Codificación de los objetos de mantenimiento (M-02). Registro de objetos de mantenimiento (M-03). Instrucciones técnicas de mantenimiento (M-04). Procedimiento de ejecución (M-05). Programación de mantenimiento (M-06). Cuantificación de personal de mantenimiento (M-07). Ticket de Trabajo (M-08).