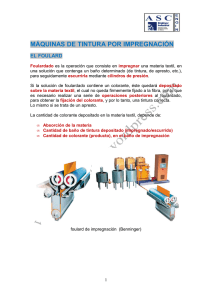

análisis de las etapas de preparación del tejido y estudio de la

Anuncio