HEWLETT PACKARD UTILIZA LA INVESTIGACIÓN DE

Anuncio

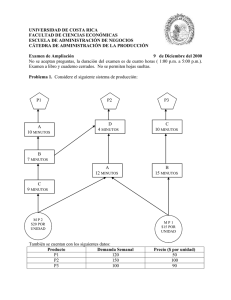

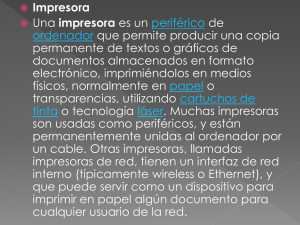

HEWLETT PACKARD UTILIZA LA INVESTIGACIÓN DE OPERACIONES PARA MEJORAR EL DISEÑO DE lA PRODUCCIÓN DE IMPRESORAS. HP Corporation instaló un sistema para la fabricación de impresoras de inyección de tinta en la fabrica de Vancouver, Washington, en 1993, Cuando, el mercado para las impresoras de la inyección de tinta estallaba. La compañía emprendió un proyecto de simulación para mejorar el funcionamiento del sistema pero concluyó el que el proyecto seria demasiado largo para ser útil. Los investigadores del MIT utilizaron métodos analíticos para predecir capacidad y para determinar el tamaño y las localizaciones de los almacenadores intermediarios los cuales disminuirían el costo del aumento de inventarios. La puesta en práctica del HP incremento cerca de $280 millones las ventas de impresoras y de productos adicionales como, cartuchos de inyección de tinta y artículos relacionados. La productividad aumentó cerca de 50%, haciendo el costo del ensamble del motor de la impresora mas competitivo. Finalmente, HP desarrolló un método rápido y efectivo para crear diseños del sistema en el futuro, lo cual es una gran ventaja a largo plazo. El Instituto de Tecnología de Massachussets y el HP Corporation colaboraron en un proyecto de mejora. RAZONES DEL ÉXITO Este proyecto era particularmente acertado debido a su sincronización. Durante esta fase del ciclo vital de la tecnología de la inyección de tinta, la demanda para las impresoras de la inyección de tinta excedió grandemente a la fuente del HP y a todos sus competidores del mercado. La tecnología usada en este proyecto ayudó a la división de Vancouver (VCD) a disminuir los costos de producción del HP. El éxito del proyecto era la capacidad de los participantes de la universidad de innovar y de adaptar tecnología en un horario apretado del proyecto. En este caso, el equipo de proyecto adaptó las herramientas y realizó el análisis de modo que HP pudiera incorporar mejoras en el desarrollo del sistema. La tecnología era necesaria pero no suficiente. Tomaron un ries go cuando la presión era alta. Tuvieron que manejar cambios en el hardware, la información, y los sistemas de la gente concurrentemente para obtener las ventajas en el negocio. TECNOLOGÍA La tecnología consiste en un sistema de algoritmos para analizar y diseñar sistemas de producción. Estos algoritmos calculan algunos medios del funcionamiento como la simulación. Sin embargo, esta tecnología es muy fácil y rápida de utilizar: La simulación reduce el tiempo de desarrollo de meses a minutos o a menos. Ésta es la ventaja mas importante de la simulación. La tecnología era acertada porque permitió que el equipo de diseño del empalme HP/MIT evaluara muchos diseños rápidamente. Esto los autorizó a promover la flexibilidad de experimentar y de probar su intuición sobre el comportamiento del sistema. Redujo el tiempo para salir al mercado, y lo condujo a un diseño más robusto y optimizado. NECESIDAD DEL NEGOCIO HP HP es un fabricante multinacional de equipos electrónicos con ventas que exceden los $38 mil millones. La división de Vancouver (VCD) es parte de la organización de los productos de computadora del HP (el grupo de CPO), que incluye los productos de DeskJet, de LaserJet, y los sistemas informáticos. VCD es una de dos divisiones en Vancouver, Washington, y es uno de tres grupos de fabricación para las impresoras de la serie de DeskJet. Este mercado, así como la competencia, ha crecido rápidamente desde que HP introdujo el producto de DeskJet hace una década. VCD hizo frente a los objetivos que estaban en conflicto así: 1. manteniendo la reputación de HP en cuanto a calidad y servicio. 2. satisfaciendo el aumento de la demanda para las impresoras y mejorando su posición en el mercado. 3. alcanzando sus metas para el beneficio y el crecimiento de sus utilidades. HP fijó un objetivo en la línea de producción de 300.000 impresoras por mes en Vancouver. Para mantener el empleo estable, HP disminuyo el tamaño de la mano de obra. Consecuentemente, la capacidad fue limitada a aproximadamente a 200.000 impresoras por mes usando los métodos manuales existentes. HP decidió implementar nuevos métodos de producción, mejorando la productividad con la automatización, considerando este el mejor método para mejorar la calidad, la producción, y el costo. HP decidió invertir aproximadamente us$25 millones en un nuevo sistema automatizado para montar el mecanismo de impresoras. Este sistema automatizado fue llamado con el código de ECLIPSE. SISTEMA DE ENSAMBLAJE. Los materiales entran a la fábrica a través de un sistema autom ático que lo lleva hasta el área de ensamble. Los mecanismos de ensamble son almacenados temporalmente en un buffer. Desde el buffer, ellos van al ensamble final para el empacado y embarque. Las materias primas entran en la fábrica (cuadro 1) a través de un sistema automatizado de tramitación de material que incluye uno de almacenaje y de recuperación (AS/RS). El AS/RS encamina los materiales a uno de lo dos mecanismo del sistema de ensamblaje (Eclipse). Cada sistema de Eclipse se estructura en una manera modular con las piezas que alimentan en los módulos del sub-ensamble y allí se alimentan sobre el sistema principal del ensamble. Del sistema del eclipse, los productos van al almacenador intermediario del mecanismo y entonces al ensamble final. El paso final del ensamble es la aprobación. Después de probar las impresoras se encaminan automáticamente al empaquetado y a enviar. En el diseño original del eclipse (el cuadro 2), un transportador automatizado en la plataforma central era el primer método para mover el trabajo de una estación a otra. Se recibe la plataforma y se vacía la base del producto en la estación de subensamble fuera de línea. Posteriormente, esta base viaja en la plataforma a la derecha alrededor del transportador, recibiendo el proceso en cada estación. Cada pocas estaciones, otro subensamble es agregado al mecanismo. Esto continua hasta que el mecanismo sea terminado y almacenado en un almacenador intermediario separado para que los mecanismos terminados aguarden hacia el ensamble final de la impresora. Esto liberaría la plataforma para recibir inmediatamente otra base del producto y para comenzar el montaje del mecanismo siguiente. Las interacciones de la máquina y el producto toman la forma de ausencia y de bloqueo. Si no hay almacenador intermediario entre un par de máquinas y la máquina del extremo falla, la siguiente máquina inmediatamente sufre ausencia y es forzada a ser ociosa. Un sistema de fabricación puede tener muchos, uno o ningún almacenador intermediario. Si una cadena de producción tiene almacenadores intermediarios y una máquina falla, el almacenador intermediario siguiente, pierde el material mientras que la máquina anterior a ella continúa funcionando. Si persiste esta condición bastante tiempo, el almacenador intermediario llega a ser vacío y esa máquina tiene ausencia de material. Así, los almacenadores intermediarios difieren ociosidad y de tal modo aumentan la cifra de la producción. Cada máquina en la línea principal del eclipse fue diseñada para tener una durac ión de ciclo constante de nueve segundos, o un índice productividad de 400 unidades por hora. se pensó asumir que la capacidad real excedería 540 unidades por hora y que la planta alcanzaría esto si la producción en cadena tuviera eficacias de 99 % y producciones de 99.5 % y si los sistemas del sub-ensamble tuvieran una duración de ciclos de siete segundas y mejores eficacias. De acuerdo con aproximadamente 685 horas de tiempo disponible de producción por mes, se estimaba que el sistema podría producir 369.900 unidades por mes. Esto excedió la meta de 300.000 unidades por mes. En el diseño del sistema original, la base es ensamblada en la celda superior izquierda. Se une a una plataforma y se mueve en el sentido de las manecillas del reloj en la línea principal mientras se realizan varias operaciones. El primer subensamble se adiciona en la celda superior derecha. Luego operaciones adicionales se realizan y otros subensambles se adicionan, el mecanismo completo de impresión se separa de la plataforma. La plataforma continúa en el sistema y los ensambles completos se mueven a través de la línea. La línea principal contiene 30 estaciones automatizadas de trabajo. Cada celda de subensambles hace aproximadamente tanto trabajo como 4 estaciones de la línea principal. Esencialmente, el diseño de este sistema no tiene espacio para los inventarios que se tienen durante el proceso. HISTORIA DEL PROYECTO DE HP Se patrocinó un proyecto de simulación para adquirir confianza en el diseño del sistema y proporcionar las recomendaciones específicas para las mejoras. Sin embargo, el alcance de la programación de la simulación era mucho mayor de lo que el vendedor había anticipado. Los ingenieros y los encargados del desarrollo del HP buscaron ayuda de la academia. Eligieron el MIT porque tenía técnicas analíticas aplicables y la capacidad de repasar el diseño y de proponer cambios acerca de los objetivos buscados. MODELO BUZACOTT DE LA CAPACIDAD ESTIMADA DE ECLIPSE Mitchell Burman, candidato del MIT PHD, trabajó en este proyecto. Él basó su primera estimación de la eficacia del sistema del eclipse con la fórmula de Buzacott de cero almcenadores intermediarios. El demostró que el sistema apenas podría producir las 300.000 unidades por mes. El fórmula de Buzacott se basa en un sistema de asunciones. Las máquinas tienen tiempos iguales y constantes en la operación. La primera máquina nunca tiene ausencia de material y la última nunca se bloquea. Las máquinas pueden fallar solamente mientras que están trabajando. No hay almacenadores intermediarios en el sistema, para que cuando una máquina falle, para que no haya tiempos ociosos en el resto de las máquinas. La eficacia se calcula en función demedio tiempo para fallar y medio tiempo para reparar. El modelo de Buzacott predijo que, si todas las estaciones exhibieran este funcionamiento, la capacidad sería cerca de 125.000 unidades por mes. El HP y el MIT formaron a equipo para desarrollar las recomendaciones para corregir el problema mientras que permanecía en horario y dentro de los niveles de espacio de trabajo actual para las asignaciones y mantenerlo. NECESIDAD DE UN CIERTO INVENTARIO. FIGURA 3 Se recomienda adicionar una plataforma vacía de almacenamiento, dejar un espacio entre los inventarios del sistema de subensamble y la línea principal, y dejar espacio en la línea principal. Puesto que el sistema estaba ya bajo construcción, el equipo no podría cambiar las máquinas individuales sin la interrupción del ciclo de desarrollo del sistema. Por lo tanto, el equipo no podría cambiar fácilmente las eficacias de los componentes del sistema de producción. Gershwin [ 1994 ] describe la relación entre el espacio de almacenador intermediario y la eficacia del sistema (cuadro 3): cuando el espacio de almacenador intermediario es pequeño, los aumentos pequeños en espacio de almacenador intermediario aumentan la eficacia del sistema. Los almacenadores intermediarios evitan que la variabilidad de cada producción de máquina genere bloqueo o muera de hambre. Esta relación sugirió que la mejor manera de mejorar el rendimiento de procesamiento del sistema fuera instalar almacenadores intermediarios limitados en los puntos estratégicos. La meta era disminuir los efectos de las fallas de las máquinas sin que el espacio del inventario se amplíe. Se necesita un método para determinar lo que parecía esta curva realmente para el sistema del eclipse y, alternamente, cuánto espacio de almacenador intermediario se necesita para alcanzar la meta de 300.000 unidades por mes. DESCOMPOSICIÓN. Burman eligió las ecuaciones de descomposición desarrolladas por Greshwin para determinar cuanto espacio de almacenador intermediario debía instalarse, suponiendo tiempos iguales en máquinas y operaciones, asumiendo fallas y reparaciones aleatorias y almacenadores con capacidades finitas. Estas suposiciones son exactas para el sistema del eclipse, excepto por los tiempos iguales de operación, lo cual era la meta principal de Burman por la cual desarrollar un software analítico. Mientras tanto se consideraron tiempos aproximados. Se determinó el espacio de los almacenadores entre los sistemas de ensamble parcial y la línea principal, tratando el flujo del material como si pasara por dos máquinas continuas. Se eligieron los almacenadores bastante grandes de modo que los sistemas de ensamble parcial afectaran poco la línea principal de producción. RECOMENDACIONES. Se recomendó adicionar un almacenador vacío en la plataforma, espacio para el inventario en proceso entre los sistemas de ensamble parcial y la línea principal, y espacio en la línea principal. El aumento de espacio incrementa las cifras de producción porque reduce el bloqueo. Para esto se puso un área de almacenamiento al final del sistema lo que actúa como un almacenador y así evitar interrupciones en sentido ascendente y descendente del cargamento. Los costos de instalación del modelo fueron de $1.400.000. En 1994 HP había implementado el sistema, fijó nuevos niveles de eficiencia más realistas y desarrolló un sistema de información en proceso más exacto y confiable que localizaba cualquier desviación y determinaba cuándo eran necesarias reparaciones. Usando el modelo de descomposición se realizó un análisis para determinar qué acción tendría mayor impacto hacia el rendimiento del sistema. VALIDACIÓN. En 1995 lo producción real del sistema se elevó de 250.000 a 300.000 unidades por mes con la productividad prevista, y se demostró la capacidad de sostener una producción mayor de 300.000 unidades por mes. EL IMPACTO DE HP. Las recomendaciones hechas HP son de gran importancia por que están acorde a sus necesidades, con métodos analíticos muy rigurosos permitiéndolo a HP asumir grandes riesgos. HP espera que la tecnología como los sistemas de diseño y manufactura que se implemente le proporcione beneficios y eficiencia a sus productos. Con este proyecto HP pudo implementar el sistema automático de ensamble para impresoras llamado “eclipse” y con esto mejorando el manejo de innovación de sistemas. En los periodos de mayor demanda HP obtuvo un gran incremento en ventas en cuanto a cartuchos, multimedia y otros, al aumentar su productividad se volvieron más competitivos en el mercado. OTROS IMPACTOS COMERCIALES Aparecieron nuevos sistemas de manufactura hechos en Analytics Inc por Burman IMPACTO EN MIT: Mitchell Burman realiza una investigación en lo problemas que se presentaban en las fabricas de HP con las impresoras lo cual se podían tratar con metodologías pero las cuales otros exigían nuevas investigaciones. Sin embargo MIT usa estos nuevos métodos en curso de manufactura en el departamento de Ingeniería Mecánica manejando modelos de operaciones y aplicaciones este proyecto permite una relación muy importante en lo industrial y académico permitiendo que la investigación de operaciones obtenga grandes beneficios tanto económicos como de confiabilidad. APÉNDICE: TECNOLOGÍA INVESTIGACIÓN DE OPERACIONES. MODELO DE BUZCOTT´S ZERO Se tiene un numero K de maquinas los tiempos son iguales y constantes, estas maquinas van de forma lineal, cuando una maquina falla la producción se detiene. La eficiencia de la línea es: E = 1 1 + ΣiK = 1 Fi ri = 1 1 + ΣiK =1 Ri Fi donde Fi = tiempo medio para fallar ri = Tiempo medio que dura la operación La eficiencia de la línea es la razón entre el número de partes producidas y número de partes que habrían podido producir si no se hubiera presentado fallas. Buzcatt´s y Shanthikumar formulan una nueva ecuación para sistemas con diferente tiempo de operación. Descomposición de la línea en sistemas sin Cronos Gershwin descubre que los inventarios y la producción pueden simularse o aproximarse utilizando conjunto de dos maquinas en producción en línea y almacenamiento. Este nuevo proyecto de la línea de producción se utilizo en el proyecto de eclipse dando una gran ventaja de poderse analizar el algoritmo en un computador en cuestión de segundos mientras con línea completa tardaría meses. Gershwin en sus sistemas utiliza tiempo de procesamiento diferentes pero con esto se obtenía sistemas de ecuaciones muy difíciles, pero Burman utiliza el sistema de dos maquinas y material continuo. Gershwin y Schik utiliza el algoritmo de DDX logrando aumentar la velocidad de procesamiento. HP introduce el algoritmo ADDX para líneas de PRODUCCIÓN en ensamble y desensamble con material continuo y diferentes razones de procesamiento este algoritmo de interfase grafica y de manejo practico y rápido.