Hoja técnica de producto

Anuncio

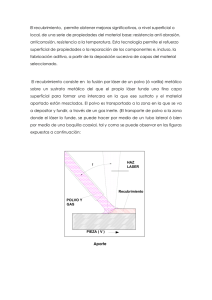

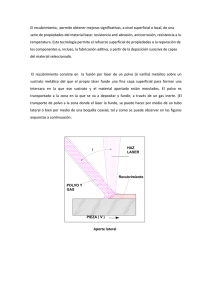

APLICACIONES EN EXTERIOR APLICACIONES EN INTERIOR SERIE 16 | INDUSTRIA SERIE 40 | INDUSTRIA SERIE 44 | INDUSTRIA SERIE 47 | INDUSTRIA SERIE 59 | INDUSTRIA SERIE 09 SERIE 89 BAJA TEMPERATURA SERIE 69 SERIE 07 APLICACIONES PARA ARQUITECTURA SERIE 29 | FACHADA | 1 AÑO FLORIDA SERIE 17 | FACHADA | 1 AÑO FLORIDA SERIE 14 | FACHADA | 1 AÑO FLORIDA SERIE 67 | FACHADA | 3 AÑOS FLORIDA SERIE 68 | FACHADA | 3 AÑOS FLORIDA SERIE 58 | FACHADA | 5 AÑOS FLORIDA SERIE 75 | FACHADA | 10 AÑOS FLORIDA SERIE 86 | FACHADA | 10 AÑOS FLORIDA Información general estiramiento deficiente y en algunos casos la formación de cráteres. Las causas de dichos problemas pueden atribuirse al uso de diferentes materias primas, p. ej. sistemas aglutinantes para diferentes calidades de pinturas en polvo, productos de diferentes fabricantes y polvo residual en el sistema de recubrimiento. Las materias primas influyen en las propiedades de la pintura en polvo, como por ejemplo en su reactividad, viscosidad en la fase de fusión y también la tensión de superficie. Estos factores, y también que los materiales procedan de diferentes fabricantes, son las influencias más importantes que determinan la compatibilidad de las diferentes fórmulas y son la causa de las incompatibilidades. En muchos casos, solo se necesita una concentración muy pequeña para que se produzcan estos efectos no deseados. Las incompatibilidades resultantes de las diferentes calidades de los productos o de materiales procedentes de diferentes fabricantes no son defectos, sino el resultado de sus diversas composiciones y propiedades químicas. Excepto para las Series 75/ 86, que estan diseñadas para aplicación en una sola capa, han de seguirse las siguientes observaciones: para lograr un espesor mínimo de 80 μm en los bordes y esquinas, se requiere la aplicación de dos capas en edificios de áreas costeras y del litoral con una exposición intensa a la sal. Es esencial aplicar una imprimación para conseguir una adhesión óptima entre capas al utilizar un sistema de doble capa. La pregelificación debe tener siempre como resultado que la capa de imprimación se funda pero no que se cure; esto es especialmente importante con diferentes formas y espesores de las paredes. Finalmente, se aplica una segunda capa de acabado y se cura completamente según las condiciones de curado de la hoja técnica del producto de esta capa de acabado. Espesor de la película Esto quiere decir que es esencial limpiar en profundidad el sistema cada vez que se cambie de producto o de fabricante. Para espesores mínimos de película, aténgase a las directrices actuales en materia de ensayos y calidad de la GBS International, QUALICOAT u otras asociaciones de calidad. El espesor estándar de capa debería estar entre 70 y 80 µm; para asegurar una cubrición apropiada para colores claros y efectos de textura fina puede requerirse un mayor espesor de película. Diferencias de color Las pinturas en polvo se formulan y fabrican de conformidad con los estándares de color definidos, p. ej. RAL. No obstante, a pesar del cuidado que se pone, las diferencias de color y efectos en los distintos lotes son inevitables. El resultado del recubrimiento que se puede conseguir, que debe comprobarse de antemano comparándolo con la muestra de referencia del fabricante de la pintura en polvo, también depende de los equipos con los que se aplique. Antes del procesamiento, por lo tanto, hay que llevar a cabo una prueba de idoneidad en el equipo de pulverizado. Las diferencias de color y efectos causados por el sistema, especialmente en lo referente a la Incompatibilidad de las pinturas en polvo Pueden aparecer incompatibilidades con las pinturas en polvo de varias formas, p. ej., mateado de la superficie, (pin-holes), Página 1 |4 Hoja técnica de producto Instrucciones de procesamiento Hoja técnica 1213 versión 11-16 Los posteriores recubrimientos y/o retoques en las aplicaciones de arquitectura no cumplen con las directrices de calidad publicadas por GSB y QUALICOAT. No obstante, si se realizan retoques o recubrimientos posteriores, debe prestarse especial atención a la adhesión apropiada al sustrato y a los recubrimientos defectuosos así como a las características del material y el componente estructural. Es esencial lijar y limpiar para eliminar el polvo del lijado antes de proceder a un recubrimiento posterior. La nueva capa debe entonces aplicarse según la hoja de datos técnicos del producto. Durabilidad - una capa frente a dos capas Todos los trabajos de retoque deber ser realizados por una compañía especializada para garantizar que la funcionalidad del recubrimiento y la impresión visual general sean lo más parecidas posibles a las del estado original. En todos los casos se debe comprobar el sistema de retoque con anterioridad en un área que no sea visible; esta es la única forma de asegurar la mayor coincidencia de color y funcionalidad y de comprobar la adhesión al recubrimiento original en condiciones normales. Tenga en cuenta que las propiedades ópticas, mecánicas y químicas y también las cualidades de resistencia a la intemperie y a los rayos UV del sistema de retoque pueden no ser conformes con las propiedades de la pintura en polvo TIGER Drylac®. Por consiguiente, se debe establecer una prueba de idoneidad para la aplicación prevista. Se debe aplicar una capa de acabado claro a los productos marcados como efecto metalizado de dos capas para aplicaciones de arquitectura. La durabilidad se define fundamentalmente por el método, según sea un proceso de una o dos capas. La durabilidad de las pinturas en polvo depende del producto y debe aclararse con el fabricante con referencia a requisitos especiales como la abrasión y la resistencia a los arañazos, tipo de limpieza, estabilidad del color y resistencia química. Para que el asesoramiento del fabricante sea efectivo, se requiere información detallada de todos los tipos de estrés y sustancias que pueden afectar a la pintura en polvo, como pueden ser el exceso de cloro, humedad y sal en centros de wellness y piscinas, áreas de alta afluencia de visitantes como áreas públicas e instalaciones de fabricación, incluyendo selladores de juntas y otras sustancias como guías de acristalamiento, ceras deslizantes, lubricantes para taladro y corte, etc. que entren en contacto con las superficies recubiertas, que deben tener un pH neutro y estar libres de sustancias que puedan dañar el recubrimiento. Por lo tanto, es muy recomendable realizar una prueba de idoneidad en el aplicador previa a la aplicación. No se aceptarán reclamaciones de garantía por componentes con recubrimiento posterior y/o retocados. Adhesión de selladores, adhesivos y espuma Antes de la aplicación de un sellador o adhesivo, y antes de aplicar espuma, la superficie debe estar adecuadamente limpia, por ejemplo con alcohol IPA. Es esencial realizar pruebas previas. Las directrices de procesamiento y recomendaciones de producto deben obtenerse de los proveedores. Incluso una ligera aplicación de un solvente orgánico, como disolventes para pinturas o acetona, y otros agentes limpiadores alcalinos, abrasivos, etc. nocivos con la pintura pueden causar daños irreversibles a la superficie del recubrimiento que no se detectan a simple vista. Si es necesario, podría requerirse por lo tanto una capa de acabado transparente para evitar influencias en la superficie de la pintura (partículas metálicas) que puedan provocar una discrepancia en el color o efecto. Al utilizar sistemas de dos capas, se deben tener en cuenta las condiciones de curado aplicables. Sistemas de dos capas Siempre debe dejarse transcurrir solo la mitad del tiempo de curado recomendado (gelificación) según la hoja técnica de producto correspondiente para la primera capa, salvo que se especifique lo contrario. La segunda capa debe dejarse curar según la hoja técnica del producto (curado completo). No obstante, las condiciones exactas de curado (temperatura y tiempo de curado) deben determinarse individualmente dependiendo de la aplicación y línea de recubrimiento. Se debe comprobar continuamente la adhesión entre capas. Embalaje y almacenamiento de componentes recubiertos Embalaje Hay que asegurarse de que los componentes recubiertos no se embalen hasta que se hayan enfriado completamente para evitar marcas térmicas. Postdoblado y recubrimiento posterior y/o retocado Debe comprobarse la idoneidad de los materiales de embalaje que deben estar libres de films y agentes plastificantes, así como de las etiquetas y equipos auxiliares de transporte antes de su uso. Además, deben utilizarse correctamente de manera En el caso del postdoblado, la idoneidad del proceso debe Página 2 |4 Instrucciones de procesamiento comprobarse en las piezas originales antes de la producción en masa, ya que el funcionamiento específico de la máquina rebordeadora, aleación, pretratamiento, radio de doblado, condiciones (ambientales) de doblado, temperatura, espesor de las paredes, espesor de capa, condiciones de curado, color, tiempo de almacenamiento y otros factores influyen en las características de doblado. Las microgrietas en la superficie de la pintura en polvo pueden producir corrosión. cuota de polvo recuperado, se han de definir estableciendo muestras de tolerancia. Para mantener al mínimo las diferencias de color y efectos relacionados con el sistema, se debe realizar todo el recubrimiento de una superficie entera (también y especialmente cuando el recubrimiento consta de superficies parciales) con el mismo sistema, si es posible sin interrupciones y con parámetros del sistema constantes (p. ej. alta tensión, aire transportador, dosificación, distancia pistola a pieza, etc.) y si es posible con un solo lote y una cuota de recuperación constante. Las variaciones de color y efectos son esperables al aplicarse manualmente como resultado de la aplicación irregular del polvo. Se debe garantizar un espesor uniforme de la película: si hay grandes variaciones se producirán diferencias en el color y los efectos incluso en brillo. La evaluación de las tolerancias de color y efectos de conformidad con los estándares actuales para recubrimientos en la industria automotriz no es apta para las pinturas en polvo. Hoja técnica 1213 versión 11-16 Almacenamiento Cuando se almacenan los embalajes en el suelo en una obra, deben colocarse sobre soportes de madera con una ligera inclinación. Proteger los embalajes de la luz solar, la humedad y la suciedad. Asegurar una ventilación adecuada para evitar la condensación. Abrir el film por la parte delantera para permitir que se ventilen los artículos embalados con film. Proteger los artículos de los embalajes abiertos para evitar daños durante las tormentas. Información general – efectos metalizados Las piezas que son difíciles de recubrir deberán tener un recubrimiento previo. La posterior aplicación de capas de acabado podría causar sombras (clouding). En piezas que requieren recubrimiento por ambos lados, la cara más visible deberá recubrirse en último lugar. El posicionamiento de paneles y perfiles de fachada - verticales y horizontales - deberá definirse antes del recubrimiento y no debe cambiarse durante su aplicación y posterior instalación. Deben evitarse diferentes curvas de calentamiento: las piezas de espesores finos y gruesos no deben mezclarse durante el recubrimiento. Para evitar diferencias de color, brillo y efecto, no se deben combinar colores de diferentes lotes o diferentes fabricantes en el mismo objeto. Recomendamos mantener los parámetros de aplicación constantes durante todo el proceso de recubrimiento de un lote de producción y comprobar al menos el color, brillo, efecto y condiciones de curado al principio y durante la producción. Aquellos proyectos de envergadura en los que se utilicen varios aplicadores de recubrimientos pueden acabar con diferentes colores y efectos incluso con el mismo fabricante y los mismos lotes debido a los diferentes parámetros de procesamiento y aplicación. Esto requiere un acuerdo mutuo sobre las muestras de tolerancias antes del proceso de recubrimiento. Las diferentes tensiones de materiales entre el sustrato y el recubrimiento pueden provocar grietas de tensión en la capa de pintura en polvo con recubrimientos no pigmentados (p. ej. claros). Limpieza Fachada El requisito previo para el cuidado correcto de la fachada recubierta es limpiar la estructura con regularidad, al menos una vez al año y con mayor frecuencia bajo condiciones ambientales desfavorables, de conformidad con las directrices de la asociación de calidad para la limpieza de fachadas metálicas (Gütegemeinschaft für die Reinigung von Metallfassaden e.V. (GRM)). Esta limpieza deberá realizarla un miembro de la GRM utilizando sustancias y agentes limpiadores aprobados por la GRM para una limpieza de calidad de las fachadas de superficies recubiertas de conformidad con RAL-GZ 632-1996. Antes de la limpieza inicial y posteriormente cada vez que se use un nuevo agente limpiador, el agente y las sustancias limpiadoras deberán probarse en un área de al menos 2 m2 en una zona de la cara sur que no esté expuesta para garantizar su idoneidad. No utilizar agentes agresivos o abrasivos. Utilizar solo paños suaves libres de pelusa para la limpieza. Evitar frotar en exceso. No utilizar limpiadores a vapor. Aclarar las superficies con agua fría limpia inmediatamente después de la limpieza. Incluso una ligera aplicación de un solvente orgánico, como disolventes para pinturas o acetona, y otros agentes limpiadores alcalinos, abrasivos, ácidos etc. Nocivos para la pintura pueden causar daños irreversibles a la superficie del recubrimiento que no se detectan a simple vista. Sistemas de recubrimiento – efectos metalizados El uso de diferentes tipos de pistolas y parámetros de sistema y pulverizado son a menudo la causa de un resultado inconsistente. Es importante utilizar solo boquillas recomendadas para pinturas en polvo metalizadas. Dependiendo del tipo de elemento que se esté recubriendo, deberán utilizarse boquillas de pulverización plana o de disco de impacto ventilado con una nube de polvo constante. La toma a tierra y la carga de la nube de polvo deben comprobarse regularmente. La supervisión periódica del proceso también incluirá la limpieza interior de las mangueras de polvo y la eliminación de sedimentos en las pistolas y cabinas de pulverización. La pintura metalizada deberá proyectarse únicamente desde contenedores fluidizados. Debido a que las pinturas metalizadas son sensibles a las diferentes proporciones de reciclaje, el recubrimiento solo deberá realizarse desde el inicio con no más de aprox. un 30% de polvo reciclado (recubrimiento inicial sin piezas). Efectos metalizados Las pinturas metalizadas deben limpiarse con regularidad e inmediatamente después de que se ensucien. La suciedad vieja y seca solo se puede eliminar mediante abrasión, lo que dañará (arañará) el recubrimiento. Véase la edición más reciente de nuestra hoja técnica n. 1090. Efectos de textura fina Los elementos de fachada recubiertos con pinturas en polvo con efectos de textura fina requieren un tratamiento especial además de las recomendaciones de limpieza anteriores. Limpiar las superficies ásperas que por sus características sean difíciles de limpiar solo con agua limpia y, si es necesario, añadir una pequeña cantidad de un agente de limpieza alcalino neutro o débil. Las pistolas de polvo no deben colocarse en ningún momento demasiado cerca de la pieza durante la aplicación para evitar la formación de estrías. Por lo general, las estrías, que en algunos casos se forman en sistemas automáticos debido al movimiento del reciprocador en una curva senoidal, no son visibles de inmediato Resistencia química La resistencia química necesaria de una pintura en polvo depen- Página 3 |4 Instrucciones de procesamiento de del producto y, por lo tanto, se decide mejor en consenso con las partes del contrato durante la fase de planificación dependiendo de la aplicación y los contaminantes conocidos. El acuerdo es especialmente importante con referencia al perfil de requisitos y el método de ensayo, que puede ser de conformidad con la norma EN ISO 2812-1 "Pinturas y barnices. Determinación de la resistencia a líquidos". También debe definirse la duración de la prueba y el tiempo de exposición así como la concentración de contaminantes. que puedan retirarse sin dificultad cuando sea necesario (p. ej. etiquetas, cintas adhesivas, etc.). La influencia de la acumulación de humedad (p. ej. bajo el film de embalaje) y del calor bajo condiciones de almacenamiento inadecuadas, particularmente en el exterior, puede causar la formación de puntos de color blanco lechoso. Este posible y ocasional proceso físico puede a menudo revertirse mediante la aplicación de calor (p. ej. por templado en horno, usando un secador industrial de aire caliente) y se puede reducir o evitar con el uso de film perforado. Hoja técnica 1213 versión 11-16 Toma a tierra – efectos metalizados Recuperación – efectos metalizados Al utilizar pinturas en polvo metalizadas es importante asegurarse de que el sistema de recubrimiento y el elemento recubierto tengan una adecuada toma a tierra. Esto contribuye enormemente a la consistencia del color y el efecto. Para lograr un efecto/color uniforme, el aplicador debe especificar la cantidad de polvo nuevo a añadir y debe mantenerse de manera consistente a lo largo de todo el proceso, pero no deberá ser inferior al 70%. El polvo recuperado solo debe devolverse a la circulación del polvo continuamente y después de tamizarse. No está permitido usar varias veces o de modo exclusivo el polvo recuperado. Puesto que no todas las pinturas en polvo son igualmente estables en condiciones de reciclaje, la proporción de polvo nuevo debe también definirse mediante muestras de tolerancia de color/efecto. No obstante, es esencial realizar un control inicial para comprobar el color real. Recomendamos no reciclar para la aplicación de efectos metalizados de textura fina. Exención de responsabilidad Nuestras recomendaciones orales y por escrito para el uso de nuestros productos se basan en nuestra experiencia y nuestro mejor entender según los estándares tecnológicos actuales. Se proporcionan como asistencia al comprador o usuario. No son vinculantes ni constituyen ninguna relación contractual legal ni obligación adicional alguna al acuerdo de compra. No eximen al comprador de verificar la idoneidad de nuestros productos para la aplicación prevista bajo su propia responsabilidad. Garantizamos que nuestros productos están libres de imperfecciones y defectos en la medida estipulada en nuestras Condiciones de entrega y pago. Como parte de nuestra obligación de informar, modificamos la información de nuestros productos periódicamente según el progreso técnico. Por lo tanto es aplicable la versión válida más reciente de esta información que está disponible en cualquier momento en el Área de Descarga de www.tiger-coatings.com. TIGER Coatings GmbH & Co. KG se reserva el derecho de hacer modificaciones en la hoja técnica del producto sin notificación previa. Carga electrostática – efectos metalizados Manual o automática: electrostática (pinturas en polvo metalizadas) o tribostática (colores planos). Solo algunas pinturas en polvo metalizadas pueden pulverizarse tribostáticamente. Su idoneidad debe comprobarse con el sistema de recubrimiento antes del procesamiento. Debido a las diferentes capacidades de carga de la pintura en polvo y las partículas metálicas, no todas las partículas metálicas se transportan al elemento recubierto, lo que puede tener como resultado una discrepancia de color o efecto. No está permitido cambiar de carga electrostática a tribostática y viceversa o mezclar ambos tipos de aplicación para recubrir un elemento. El sistema de recubrimiento debe mantenerse especialmente limpio con pinturas en polvo metalizadas para evitar la sinterización y los consiguientes cortocircuitos en la pistola. Esta Hoja técnica de producto sustituye a todas y cada una de las hojas técnicas de producto previas y notas para clientes publicadas sobre esta materia y solo pretenden proporcionar una visión de conjunto del producto. Cuando se utilice un producto que no esté incluido en nuestra línea de productos estándar según la lista de productos estándar (última versión válida), se deberá solicitar la Hoja técnica de producto correspondiente. Nuestros folletos técnicos y Condiciones generales de entrega y pago, a cuya versión más reciente se puede acceder en cualquier momento en www.tiger-coatings.com en el Área de Descarga, forman parte integral de esta hoja técnica de producto. TIGER Coatings GmbH & Co. KG Negrellistraße 36, 4600 Wels, Austria T +43 / (0)7242 / 400-0 F +43 / (0)7242 / 650 08 [email protected] Wwww.tiger-coatings.com certificado según la norma EN ISO 9001 / 14001 Página 4 |4 Instrucciones de procesamiento y a menudo solo se detectan bajo determinadas condiciones de iluminación o desde diferentes ángulos. Hoja técnica 1213 versión 11-16