universidad central del ecuador facultad de ingeniería química

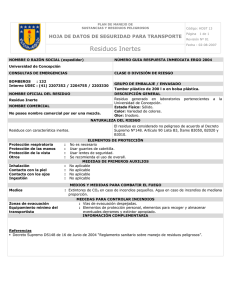

Anuncio