Fabricación por decoletaje

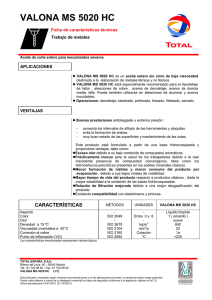

Anuncio