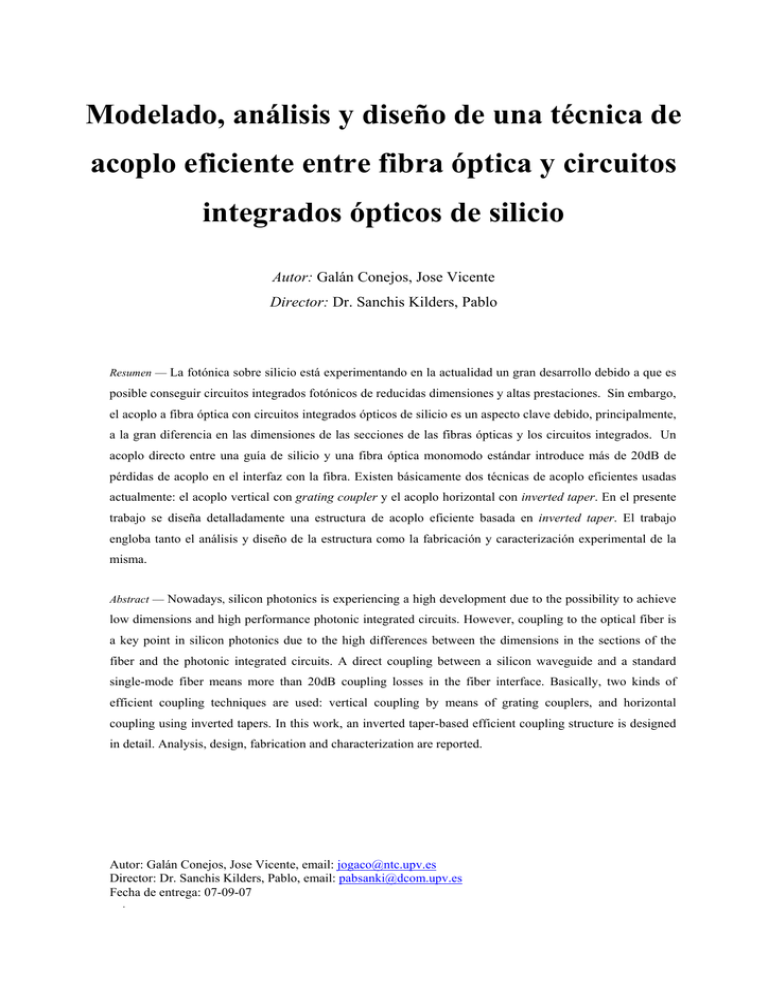

Modelado, análisis y diseño de una técnica de acoplo eficiente

Anuncio