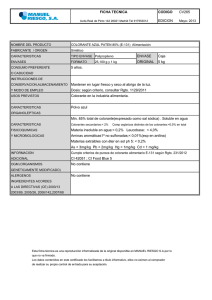

estudio experimental de tintura de tejidos sintéticos para la

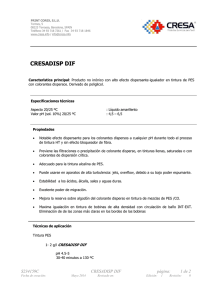

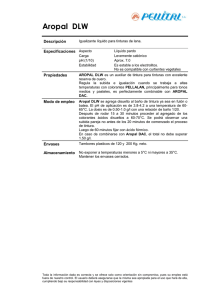

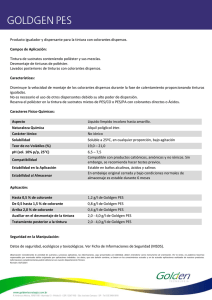

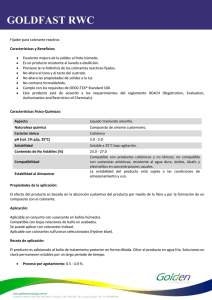

Anuncio