YEP_LEUNG_TOMMY S_MEJORA_CALIDAD_PAPEL

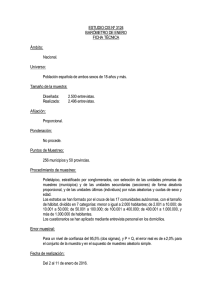

Anuncio