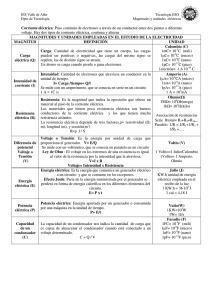

MÓDULOS DE CONTROL UTILIZADOS EN

Anuncio