Universidad Tecnológica de Querétaro

Anuncio

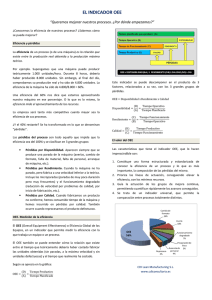

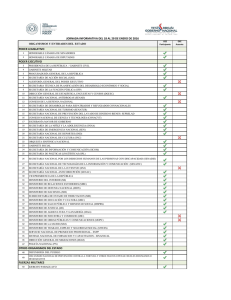

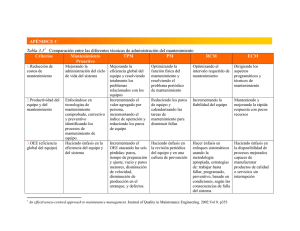

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=UTEQ, ou=UTEQ, [email protected], c=MX Fecha: 2014.06.11 16:35:39 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: MEJORAR LA E.G.E. DE LA LINEA DE PRODUCCION 6101 HALF ROUND Empresa: DANA CV COMPONENTES S.A DE C.V. Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN MANTENIMIENTO INDUSTRIAL Presenta: Juan Lugo Segura Asesor de la UTEQ: Asesor de la organización: Ing. David Reyes Hernández Ing. José Carmen González Camargo Santiago de Querétaro, Qro., Junio 2014 1 Resumen La automatización es una técnica para determinar las fallas de una máquina, de tal forma que dicho componente pueda reemplazarse, con base en un plan. Así, el tiempo muerto del equipo se minimiza. Así mismo da más rapidez en procesos que por ser de forma manual son más tardados por realizar más actividades y en cambio ya automatizado el proceso puedes eliminar actividades de hombre- máquina innecesarias. Este tipo de herramienta está basada en la determinación del estado de la máquina en operación y que ocasionen paros de emergencia y tiempos muertos causando un impacto financiero negativo. Ventajas de la automatización: Reduce los tiempos de parada. Optimiza la gestión del personal de mantenimiento. La verificación del estado de la maquinaria. Toma de decisiones sobre la parada de una línea de máquinas en momentos críticos. La automatización es una herramienta que nos ayuda a mejorar la eficiencia global del equipo debido a que reduce los paros (tiempos muertos), mejorando los procesos o simplificando los mismos en este proyecto es lo que se pretende hacer, quitar actividades innecesarias para tener un mejor control del proceso, y así mismo aumentar la E.G.E. de la línea de producción 6101. 2 Summary During the stay in the company of Mexico Dana CV Components, activities relating to the project and extra activities such as improvements in production lines were performed by placing interlocks security and platforms to raise the raw material to improve the ergonomics of the time operators take the raw material for processing. The results obtained from personal experience I have taken into account the knowledge acquired machinery and processes used in the company, also to take into account difficulties that may have just graduated and deal with the best possible attitude and disposition. Experience in business will help me to leave if the company finds a job faster and better both personal and economic advantages. 3 Agradecimientos Les agradezco a mis padres y a mí esposa e hija ya que ellos me apoyaron en lo económico y lo emocional, también les agradezco a todos mis hermanos ya que ellos me apoyaban alentándome a que realizara mi mejor esfuerzo para salir adelante con mis estudios. Todo el proceso para mi titulación fue todavía más fácil gracias a mi tutor de la escuela y de la empresa ya que me apoyaron en todo lo necesario, a mis compañeros de escuela ya que me apoyaron cuando lo necesite. Por todo gracias Un agradecimiento para mis amigos que estuvieron conmigo apoyándome en los buenos y los malos momentos que pasaba en la escuela, gracias por los consejos que daban y por su apoyo moral. 4 Índice Página Resumen……………………………………………………………………………. 2 Summary……………...…………………………………………………………….. 3 Agradecimientos……………………………………………………………………. 4 Índice…………………………………………………………………………………. 5 I. INTRODUCCIÓN………………………………………………………….…… 7 II. ANTECEDENTES………………………………………………………….….. 9 III. JUSTIFICACIÓN…………………………………………………………….… 10 IV. OBJETIVOS……………………………………………………………………. 11 V. ALCANCES……………………………………………………………………. 12 VI. ANÁLISIS DE RIESGOS……………………………………………………… 15 VII. FUNDAMENTACIÓN TEÓRICA……………………………………………… 16 VIII. PLAN DE ACTIVIDADES……………………………………………………… 23 IX. RECURSOS MATERIALES Y HUMANOS………………………………….. 24 X. DESARROLLO DEL PROYECTO …………………………………………… 25 XI. RESULTADOS OBTENIDOS………………………………………………… 32 XII. CONCLUSIONES Y RECOMENDACIONES……………………………… 37 XIII. BIBLIOGRAFÍA 5 I. Introducción La idea principal es usar un método de medición de eficiencia general de los equipos que muestra el porcentaje de efectividad de una máquina con respecto a su máquina ideal equivalente. La diferencia la constituyen las pérdidas de tiempo, las pérdidas de velocidad y las pérdidas de calidad. Este método es bastante conveniente para las industrias, ya que ayudará considerablemente en la disminución de cuellos de botella de las líneas de proceso (específicamente en líneas de producción), además contribuirá en la disminución de desechos y paros no programados que diariamente se generan en línea 6101 HALF ROUND. Por otro lado la utilización de ésta sirve en la toma de decisiones sobre nuevas inversiones o decisiones para llegar a la soluciones del problema en el que se encuentra ya que enlaza el rendimiento de las operaciones en la industria con la toma de decisiones de carácter financiero. El método de medición de eficiencia general de equipos tiene como fin resolver problemas prácticos a través de toma de datos y de la utilización de herramientas de ingeniería (análisis estadísticos, diagrama de Pareto, diagramas de causa efecto entre otros), con el fin de reducir los tiempos muertos provocados por paros no programados en las líneas de proceso, ya sea aumentando los tiempos de mantenimiento o buscando soluciones prácticas a los problemas encontrados a través del uso de la metodología en cuestión. El área de oportunidad es mejorar la eficiencia global del equipo (E.G.E) en la línea de producción 6101 HALF ROUND Dana de México planta C.V componentes, en la cual se observo que existen muchos paros por traslados de material de maquina a máquina, la línea se compone de tornos, brochas, horno, centros de maquinado y rectificadoras. 6 La línea comienza sus operaciones en los tornos donde se llenan cajas de material para luego trasladarlo a las brochas y horno es en las operaciones donde se tiene más pérdida de tiempo por traslados de material, se va habilitar transportador y elevador de material para que estas operaciones sean continuas sin que haya paros innecesarios. Se han realizado estudios por medio del método de la eficiencia global del equipo la cual fue baja en todos los análisis. 7 II. Antecedentes Se analizo la línea de producción durante dos semanas durante la cuales los team líder tiene que reportar su desempeño cada hora para demostrar su producción al final de cada turno, estos datos tomados arrojan los tiempos de paro por traslados los cuales son elevados. Se han monitoreado la línea 6101 para determinar la E.G.E por turno, se observo que los paros que se hacían eran por ajuste y traslados de material en las operaciones de torno, brocha y horno, como lo muestra la tabla 1. CANTIDAD DE TIPO DE PARO PAROS TIEMPO DE PARO CAMBIOS DE MODELO 1 8 min/cada ajuste 4 10 min/cada cambio CORRECTIVO 1 |15 min AJUSTES 1 8 min TRASLADOS DE MATERIAL MANTENIMIENTO PRODUCCION IDEAL 110 pza./hrs PRODUCCION REAL 96 pza./hrs 8 Tabla 1. Paros en la línea 6101 En la tabla 1 muestra los tipos de paros que surgen en la line 6101 HALF ROUND durante un turno de 8 hrs diarias donde salen a relucir los paros por traslados de material, tomando de referencia los datos mostrados en la tabla se va a calcular la E.G.E para saber cuál es el porcentaje de pérdidas significativas que se tienen en la línea. 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝑇𝐼𝐸𝑀𝑃𝑂 𝐷𝐸 𝐶𝐴𝑅𝐺𝐴 − 𝑇𝐼𝐸𝑀𝑃𝑂 𝐷𝐸 𝑃𝐴𝑅𝑂 𝑇𝐼𝐸𝑀𝑃𝑂 𝐷𝐸 𝐶𝐴𝑅𝐺𝐴 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 480 − 71 = 0.85 480 60 𝐷𝐸𝑆𝐸𝑀𝑃𝐸Ñ𝑂 = 𝐶𝐴𝐿𝐼𝐷𝐴𝐷 = 110 749.83 409 = 0.99 749.83 − 14 = 0.98 749.83 𝑂𝐸𝐸 = 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 𝐷𝐸𝑆𝐸𝑀𝑃𝐸Ñ𝑂 𝐶𝐴𝐿𝐼𝐷𝐴𝐷 𝑂𝐸𝐸 = 0.85 0.99 0.98 = 0.82 El resultado que arrojo el cálculo de la E.G.E muestra que es inaceptable la producción de la línea 6101 HALF ROUND, está dejando importantes pérdidas como resultado y baja competitividad. 9 III. Justificación La realización de dicho proyecto está destinada a hacer eficientes los procesos de tornado, brochado y tratamiento térmico, para reducir tiempos muertos y pérdidas económicas. Este proyecto le servirá a la empresa en general, ayudara a cumplir en tiempo y forma la producción, reducirá stock en almacén, bajarán los costos por traslados de material y se reducirán las pérdidas económicas de la empresa. Analizando este problema se tiene que tomar en cuenta el costo que repercute esta situación en cuanto a la empresa cuanto deja de producir por dicho paro, tomemos en cuenta si una pieza al producirla cuesta 35 USD de la cual la empresa gana 25 USD hasta el producto terminado en un tiempo de 5 minutos, si sucede un paro de máquina por traslado de material , es un paro no programado por lo que origina un costo de pérdida de 300 USD por hora, esto en una línea de producción pero en realidad existen diversas líneas en la empresa que tiene el mismo problema por lo que el costo repercute aún más. 10 IV. Objetivos Aumentar la E.G.E. Diseñar el control eléctrico de transportador de material y elevador Diseñar diagramas eléctricos de control y fuerza Reducir tiempos de paros por traslados 11 V. Alcances El elevador y transportadores de material se encargan de proporcionar el material o mejor dicho la materia prima tanto a las brochas como al horno de inducción, se ubica en la línea 6101, por lo cual los tiempos muertos por traslados o movimientos de material representa una gran pérdida de producción ya que los paros son muy recurrentes. Esto traerá beneficios tanto en ganancias económicas para la empresa, como un aumento en la producción y un mejor servicio y satisfacción al cliente. Con la puesta en marcha de este proyecto se piensa disminuir costos, ya que al contar con un sistema eléctrico automatizado los paros disminuirán, y los tiempos muertos por traslados de material serán menores. Línea 6101 HALF ROUND Maquinas involucradas 1. Horno de inducción MARCA: INDUCTOHEAT MODELO: ME14510 2. Tornos (2) MARCA: DOSSAN MODELO: PUMA 300C 3. Torno (1) MARCA: DOSSAN MODELO: PUMA 280 12 4. Brocha vertical 5. Brocha vertical 6. Centro de maquinado (3) MARCA: DOSSAN MODELO: VC 400 13 VI. ANÁLISIS DE RIESGOS La habilitación de transportadores y elevador de material lleva un proceso en base al tiempo en dar resultados físicamente, siempre y cuando se realicen las recomendaciones en tiempo y forma solo así es posible tener muy buenos resultados y evitando los problemas que repercuten tanto en el mantenimiento como en la reducción de costos a mediano plazo. El proyecto no se ha terminado debido a que la empresa se encuentra en un past due, por lo cual las labores se han suspendido por falta de tiempo y presupuesto que aun no se ha liberado completamente, la empresa ha requerido apoyo para laborar en turnos de 12 horas hasta nuevo aviso. PAST DUE: son entregas de productos atrasados con clientes internos, los cuales serian del grupo Dana tanto nacionales como internacionales, debido a esto se han alargado las labores de producción y así mismo las labores de mantenimiento. 14 VII. Fundamentación Teórica Eficiencia General de los Equipos OEE El OEE (Overall Equipment Effectiveness o Eficiencia General de los Equipos) es una razón porcentual que sirve para medir la eficiencia productiva de la maquinaria industrial. Es un indicador que se emplea para medir el rendimiento y productividad de las líneas de producción en las que la maquinaria tiene gran influencia. La ventaja del OEE frente a otras razones es que mide, en un único indicador, todos los parámetros fundamentales en la producción industrial: la disponibilidad, el rendimiento y la calidad. Tener un OEE de, por ejemplo el 40%, significa que de cada 100 piezas buenas que la máquina podría haber producido, sólo ha producido 40. Se dice que engloba todos los parámetros fundamentales, porque del análisis de las tres razones que forman el OEE, es posible saber si lo que falta hasta 100% se ha perdido por disponibilidad (la maquinaria estuvo cierto tiempo parada), rendimiento (la maquinaria estuvo funcionando a menos de su capacidad total) o calidad (se ha producido unidades defectuosas) (Cruelles Ruíz, 2010). OEE fue utilizado por primera vez por Seiichi Nakajima, el fundador del TPM (Total Productive Maintenance), como la herramienta de medición fundamental para conocer el rendimiento productivo de la maquinaria industrial. Su reto fue aún mayor al crear un sentimiento de responsabilidad conjunta entre los operarios de las máquinas y los responsables de mantenimiento para trabajar en la mejora continua y optimizar la Eficiencia Global de los EquiposAlgunos de los objetivos que persigue el OEE son: Mediante el análisis del OEE se puede detectar las fallas más comunes a fin de mejorar los puntos débiles de la planta. Se pretende reducir los costos 15 relacionados con las pérdidas de mantenimiento y calidad. Se desea establecer un costo efectivo de mantenimiento. Los objetivos del OEE tienen como finalidad hacer más productiva y eficiente la planta, por lo tanto la reducción de costos Cálculo del OEE El OEE resulta de multiplicar otras tres razones porcentuales: la Disponibilidad, el Rendimiento y la Calidad. OEE = DISPONIBILIDAD DESEMPEÑO CALIDAD Donde: Disponibilidad: cuánto tiempo ha estado funcionando la máquina o equipo respecto del tiempo que se planificó que estuviera funcionando. Rendimiento: durante el tiempo que ha estado funcionando, cuánto ha fabricado (bueno y malo) respecto de lo que tenía que haber fabricado a tiempo de ciclo ideal. Calidad: es el indicador más conocido de todos. Cuánto he fabricado bueno a la primera respecto del Total de la Producción realizada (Bueno + Malo). Disponibilidad en OEE La Disponibilidad resulta de dividir el tiempo que la máquina ha estado produciendo (Tiempo de Operación: TO) por el tiempo que la máquina podría haber estado produciendo. El tiempo que la máquina podría haber estado produciendo (Tiempo Planificado de Producción: TPO) es el tiempo total menos los períodos en los que no estaba planificado producir por razones legales, festivos, almuerzos, mantenimientos programados, etc., lo que se denominan Paradas Planificadas. 16 DISPONIBILIDAD = TIEMPO DE CARGA − TIEMPO DE PARO TIEMPO DE CARGA La disponibilidad es un valor entre 0 y 1 por lo que se suele expresar porcentualmente. Rendimiento o desempeño en OEE Incluye: Pérdidas de velocidad por pequeñas paradas Pérdidas de velocidad por reducción de velocidad El rendimiento resulta de dividir la cantidad de piezas realmente producidas por la cantidad de piezas que se podrían haber producido durante el tiempo de disponibilidad de la máquina. La cantidad de piezas que se podrían haber producido se obtiene multiplicando el tiempo en producción por la capacidad de producción nominal de la máquina Siendo: Capacidad Nominal: la capacidad de la máquina/línea declarada en la especificación (normativa DIN 8743), se denomina también Velocidad Máxima u óptima equivalente a: Rendimiento Ideal que se mide en: Número de Unidades/Hora. La Capacidad Nominal, es lo primero que debe ser establecido. En general, esta Capacidad es proporcionada por el fabricante, aunque suele ser una aproximación, ya que puede variar considerablemente según las condiciones en que se opera la máquina o línea. Es mejor realizar ensayos para determinar el verdadero valor. La capacidad nominal deberá ser determinada para cada producto (incluyendo formato y presentación). El valor será siempre el referido al 17 producto final que sale de la línea. Rendimiento tiene en cuenta todas las pérdidas de velocidad. DESEMPEÑO = TIEMPO DE CICLO IDEAL PRODUCCIÓN TIEMPO DE CARGA Donde: La cantidad de piezas que se podrían haber producido (PPP) = tiempo de Operación x Capacidad nominal. Calidad en OEE El tiempo empleado para fabricar productos defectuosos deberá ser estimado y sumado al tiempo de Paradas, ya que durante ese tiempo no se han fabricado productos conformes. Por lo tanto, la pérdida de calidad implica dos tipos de pérdidas: Pérdida de Calidad, igual al número de unidades malas fabricadas. Pérdida de Tiempo Productivo, igual al tiempo empleado en fabricar las unidades defectuosas. Adicionalmente, en función de que las unidades sean o no válidas para ser reprocesadas, influyen: Tiempo de reprocesado. Costo de tirar, reciclar, etc., las unidades malas. 18 Tiene en cuenta todas las pérdidas de calidad del producto. Se mide en tanto por uno o tanto por ciento de unidades no conformes con respecto al número total de unidades fabricadas. CALIDAD = PRODUCCIÓN−TAZA PIEZA DEFECTUOSA PRODUCCIÓN La OEE sólo considera buenas las piezas que salen conformes la primera vez, no las reprocesadas. Por los tanto las unidades que posteriormente serán reprocesadas deben considerarse rechazos, es decir, malas. Por tanto, la Calidad resulta de dividir las piezas buenas producidas por el total de piezas producidas incluyendo piezas re trabajadas o desechadas Clasificación OEE El valor de la OEE permite clasificar una o más líneas de producción, o toda una planta, con respecto a las mejores de su clase y que ya han alcanzado el nivel de excelencia. 19 La OEE es la mejor métrica disponible para optimizar los procesos de fabricación y está relacionada directamente con los costos de operación. La métrica OEE informa sobre las pérdidas y cuellos de botella del proceso y enlaza la toma de decisiones financieras y el rendimiento de las operaciones de planta, ya que permite justificar cualquier decisión sobre nuevas inversiones. Además, las previsiones anuales de mejora del índice OEE permiten estimar las necesidades de personal, materiales, equipos, servicios, etc., de la planificación anual. Finalmente, la OEE es la métrica para cumplir los requerimientos de calidad y de mejora continua exigidos por la certificación ISO 9000:2000. Las seis grandes pérdidas OEE OEE sigue seis categorías importantes de la pérdida: Pérdidas de tiempo del mantenimiento Pérdidas de tiempo de la disponibilidad Pérdidas de tiempo ocioso Pérdidas de reducción de la velocidad Pérdidas de tiempo de la calidad Pérdidas de tiempo de rendimiento. Cómo utilizar el OEE Recolección e ingreso de datos: los operadores de máquina deben registrar los datos de pérdidas en un formato de papel. Es entonces necesaria una codificación de las seis grandes pérdidas. El operador o el supervisor incorporan los datos después del cambio de turno. 20 Acciones de la gerencia: la base de datos electrónica del OEE es sobre todo una herramienta de gerencia. Supervise y compare OEE para las células, los departamentos y la planta. Escudriñe y planee las inversiones del capital. Los supervisores pueden supervisar la productividad de células y de máquinas. Los operadores pueden supervisar tendencias de varias pérdidas y la toma/sugerencia de acciones correctivas. Análisis del OEE El OEE no sólo es un indicador que se pueda medir como un valor absoluto, éste debe ser medido con respecto al tiempo; es decir, si actualmente una línea de producción se encuentra en un 65% de OEE y se puede establecer mejoras de acuerdo al análisis, se pueden establecer metas de 68% para el mes siguiente. Hay líneas que serán más convenientes que otras al momento de establecer mejoras, esto dependiendo del ciclo de vida del equipo. Es fácil cometer el error de buscar un 100% del OEE para cada máquina. Esto disipa los esfuerzos del personal técnico y puede llevar a la sub optimización. Por lo tanto, se debe centrar la atención en los 37 procesos cuellos de botella y restricciones del proceso a fin de priorizar los problemas que puedan provocarnos una parada o que puedan elevar mucho los costos. Siempre es una tentación aplicar técnicas de mejoras para cada operación en la planta. Con el OEE se debe resistir esta tentación si se quiere obtener mejores resultados La teoría de las restricciones (TOC) nos dice que en el proceso una parte del proceso no puede ir más rápido que la operación más lenta porque esto formaría cuellos de botellas. 21 De acuerdo con Dr. Eli Goldratt, la meta de la organización es hacer dinero ahora y en el futuro. Por lo tanto, se debe ver si el mercado está dispuesto a recibir mi producto; es decir, no se puede producir más de lo que puede vender. Si se hace estaríamos aumentando los niveles de inventario innecesariamente y perdiendo dinero. Lo mejor es maximizar el OEE a la mínima restricción del mercado 22 VIII. Plan De Actividades Enero No. ACTIVIDAD A REALIZAR 2 TP Planteamiento Del Problema TR TP 2 Recabar Información TR TP 3 Levantamiento de Maquinaria TR 4 5 Diseño de diagramas TP eléctricos y panel de control TR Instalación y programación TP plc TR TP 6 Marzo Abril DURACION 1 1 Febrero Análisis De Resultados TR 23 3 4 5 6 7 8 9 10 11 12 13 14 15 16 IX. Recursos Materiales Y Humanos Los elementos para llevar a cabo el proyecto utilizando los recursos humanos como recursos materiales constan de lo siguiente. Recursos materiales Recursos humanos PLC micrologix 1000 Transformador Interruptor rotativo Clemas Clemas porta fusible Termo magnético Arrancadores Sensores ópticos Sensores magnéticos Torreta 3 colores Variador de frecuencia Electroválvulas 1 ayudante general neumáticas Botón selector Botón pulsador Lámparas Paro de emergencia Pistón neumático Fuente de 1 electromecánico poder 24vcd 24 X. Desarrollo Del Proyecto El proyecto será desarrollado mediante una serie de actividades planeadas para tener un buen control del mismo y llegar a cumplir a menos uno de nuestros objetivos. Conocer Procesos Y Maquinaria De La Línea 6101 Se conocen los diferentes procesos de producción así como la maquinaria empleada para dicho proceso como también el reglamento de la empresa, misión, visión, políticas, organigrama general, centros de costos, localización de las áreas y clave de maquinaria. En esta etapa se comenzó con el reconocimiento del área de trabajo, así como la involucración en las actividades de mantenimiento que se le realizaban en la línea 6101. También fue necesaria la asesoría sobre los procesos y equipo, del personal capacitado para saber cuál era la actividad que tenía mayor importancia en el proceso. La asignación del proyecto se dio analizando el problema de que la línea de producción 6101 HALF ROUND tiene demasiados tiempos muertos y a causa de eso los equipos con que se contaba en el área paraba con mucha frecuencia por fallas pequeñas, cambios de modelo, ajustes y traslados de material en consecuencia disminuía la producción. Así se llegó a la conclusión de que si se implementaba los transportadores y elevadores de material se reducirían los tiempos de paro por traslados de material o espera de materia prima. 25 Levantamiento de la maquinaria En esta actividad se realizó lo que fue una inspección de la línea de producción 6101 HALF ROUND para ver en las condiciones en que se encontraba, para dar una propuesta concisa de la solución que se había propuesto al jefe de mantenimiento de esta forma se comenzaría a hacer un levantamiento de los materiales y componentes que están obsoletos para ir descartando en la nueva propuesta de automatización de la máquina y así pasar a la siguiente actividad. Durante este levantamiento se llegó a la conclusión de cuantos módulos de entradas y salidas del plc se iban a requerir y que componentes se iban implementar, para la selección de dichos componentes se checaron cuáles eran los más comerciales y de fácil adquisición para así tener un buen control de refacciones en caso de paros por mantenimiento correctivo o mejor dicho por paros no planeados. Se realizo un direccionamiento de las señales que se ocuparían en el plc para el funcionamiento óptimo del elevador y transportadores de material, en este direccionamiento se tomaron todos los componentes que se van a ocupar para la automatización, así mismo para conocer la función de cada uno de ellos. Diseño de diagramas eléctricos de control y fuerza Teniendo en cuenta el tipo de circuito que se va a realizar, se deben elaborar los diagramas correspondientes con el fin de seleccionar los elementos, materiales y herramientas necesarias para la ejecución del trabajo En esta actividad se comenzó con el diseño de los diagramas basándonos en manuales, libros de simbología y electricidad y en levantamiento realizado anteriormente, se comenzó con el estudio del funcionamiento de la línea de producción 6101 para así tener en cuenta cual era la función de cada equipo con el cual estaba conformada. 26 Instalación De Los Componentes Y Programación Del plc Se comienza la instalación de los componentes del elevador, y así ver que problemas van a surgir en el momento de esta manera se comienza con el alambrado o cableado de los tableros en base a los diseños de los diagramas eléctricos, se posicionan los tableros y ya finalizada esta actividad se colocaron la base de los pistones y los mismo para así dar comienzo a la instalación de los transportadores. Ya finalizada la instalación de el elevador y transportador se comenzó con las conexiones de campo y se empieza con la programación del plc se hacen pruebas para corregir las fallas del programa. Como se muestra en las siguientes figuras. FIG.8 INSTALACIÓN DE ARAMASON DE PISTONES Y TRANSPORTADOR 27 FIG. 9 INSTALACIÓN DE LOS COMPONENTES Y PROGRAMACIÓN DEL PLC 28 FIG. 10 INSTALACIÓN DE LOS COMPONENTES Y PROGRAMACIÓN DEL PLC 29 FIG. 1 DIAGRAMA DE FUERZA 30 FIG. 2 DIAGRAMA DE CONTROL 31 XI. Resultados Obtenidos Los objetivos alcanzados a corto plazo son los siguientes: Diseñar el control eléctrico de transportador de material y elevador Diseñar diagramas eléctricos Reducir tiempos de paros por traslados El tercer objetivo es uno de los objetivos obtenidos de mayor importancia ya que reduciendo los tiempos muertos por traslados de material lograra mejorar la E.G.E de la línea de producción 6101 HALF ROUND, el cual se reflejara a largo plazo. OBJETIVO RESULTADO de Se diseñan tableros de control y fuerza de transportadores de material y transportador de material y elevador elevador, para determinar el acomodo de los componentes eléctricos en los mismos así mismo tener un mejor control en caso de fallas en los equipos.(fig. 3,4) Diseñar tableros eléctricos Diseñar diagramas eléctricos Se realizan diagramas para así dar comienzo a la instalación y puesta en marcha del proyecto.( Fig. 1,2,5,6,7) Reducir tiempos de paros por traslados Se reducen los paros por traslados de material, se comienza con los análisis para tener más claro cuál es el porcentaje de paros por falta de material o traslados. Mejorar la E.G.E. de la línea 6101 Aun está a prueba el proyecto no se ha dado por terminado en su totalidad por HALF ROUND lo cual este objetivo no se ha alcanzado. 32 FIG. 3 TABLERO PRINCIPAL ELEVADOR FIG. 4 TABLERO DE CONTROL PARTE 2 ELEVADOR 33 FIG. 5 DIAGRAMA DE ENTRADAS PLC 34 FIG. 6 DIAGRAMA DE CONTROL SALIDAS PLC 35 FIG. 7 DIAGRAMA VARIADOR 36 XII. Conclusiones Y Recomendaciones Se puede concluir que la automatización de los procesos productivos se establece como una herramienta fundamental que permite a las empresas un desarrollo propio, dinámico y competitivo, facilitando la relación entre las diferentes áreas de la empresa. Por lo que es muy importante encontrar una buena metodología o procedimiento adecuado y eficaz, que permita a la industria, automatizar bienes de producción particularmente con el uso de PLC´s. Además este proyecto traerá grandes beneficios a la empresa, como lo son; el control de fallas, identificándolas en el programa del PLC, menos paros imprevistos, menor tiempo de paros por mantenimiento, etc. Se recomienda al departamento de mantenimiento darle un mayor seguimiento al mantenimiento preventivo del transportador de material y elevador para alargar la vida útil de los equipos antes mencionados y de capacitar a la gente en el área de automatización. Como planta la recomendación seria que los recursos para proyectos de practicantes sea más abierto para así lograr un mejor resultado y que la oportunidad que me dieron a mí se la den también a los jóvenes que son recién egresados y andan en busca de un empleo también son capaces de realizar trabajos de esta índole. 37 XIII. Bibliografía Castro, J. (2005). Metodología para Realizar una Automatización Utilizando PLC. Moeller GmbH, B. (2000). Manual de esquemas, Automatización y Distribución de Energía. Proyecto de sistema de automatización. Estación para llenado y transporte de líquido: http://www.googleacademico.es 38