placas de boquillas para impresoras de chorro de tinta y

Anuncio

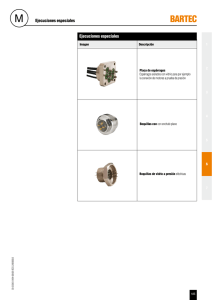

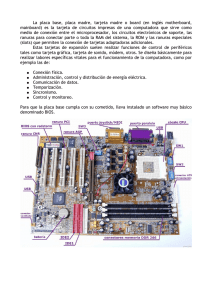

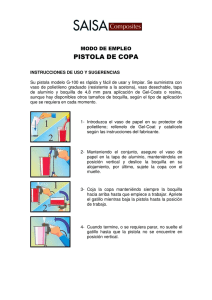

19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 Número de publicación: 2 201 762 51 Int. Cl. : B41J 2/16 7 ESPAÑA 12 TRADUCCIÓN DE PATENTE EUROPEA T3 86 Número de solicitud: 99941748 .8 86 Fecha de presentación: 24.08.1999 87 Número de presentación de la solicitud: 1144195 87 Fecha de publicación de la solicitud: 17.10.2001 54 Título: Placas de boquillas para impresoras de chorrro de tinta y dispositivos similares. 30 Prioridad: 28.08.1998 GB 9818891 73 Titular/es: Xaar Technology Limited 2, Science Park Cambridge CB4 4FD, GB 45 Fecha de publicación de la mención BOPI: 72 Inventor/es: Daddey, Ernest, Ohene, Koranteng 16.03.2004 45 Fecha de la publicación del folleto de la patente: 74 Agente: Díez de Rivera y Elzaburu, Ignacio ES 2 201 762 T3 16.03.2004 Aviso: En el plazo de nueve meses a contar desde la fecha de publicación en el Boletín europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascículos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 201 762 T3 DESCRIPCIÓN Placas de boquillas para impresoras de chorro de tinta y dispositivos similares. 5 10 15 20 Esta invención se refiere a placas de boquillas para aparatos tales como impresoras de chorro de tinta, para expulsar líquidos en forma de gotitas muy pequeñas, a un método de fabricación de tales boquillas placas, y a cabezas para tales aparatos provistas de tales placas de boquillas. En una impresora de chorro de tinta, la tinta se lanza en forma de gotitas, a través de una boquilla de pequeño diámetro colocada en una cabeza de impresión, sobre una superficie receptora. Sin embargo, si la superficie de la cabeza de impresión que rodea la boquilla se humedece con la tinta, las gotitas tienden a desviarse de la dirección correcta de su recorrido o, en casos extremos, no pueden ser expulsadas en absoluto. Para evitar este problema, se ha propuesto proporcionar una placa de boquillas que comprende una placa provista de uno o más orificios de boquilla y que tiene una capa repelente a la tinta, formada generalmente por un compuesto fluorado o de silicona, aplicado como revestimiento sobre la superficie de la placa que contiene la salida o salidas de los orificios de boquilla. El objeto de la capa es evitar que se humedezca con tinta la superficie de la placa o, al menos, reducir la tendencia de esa superficie a humedecerse de tinta, de forma que se alargue el tiempo necesario para limpiar o reponer la placa de boquillas. La placa comprende una pieza de partida o inicial de placa que está formada generalmente de polisulfona o polimida u otro material que se pueda cortar con láser, y después de la aplicación de la capa repelente a la tinta sobre una cara de la misma, se forma el orificio de boquilla exponiendo la pieza inicial de placa así revestida a un rayo láser, preferiblemente un rayo láser excimer de diámetro apropiado. La placa de boquillas así formada, completa con orificio u orificios de boquilla se fija entonces al cuerpo de la cabeza impresora con el o con cada orificio de boquilla de la placa alineada con su correspondiente canal de tinta formado en el cuerpo. 25 30 35 40 Se ha propuesto una diversidad de materiales de baja energía superficial como capa repelente a la tinta, pero debido a su combinación ventajosa de baja energía superficial y resistencia al desgaste, esta solicitud se refiere en particular al uso de copolímero de propileno etileno fluorado (FEP) para este fin. Se cree que la resistencia al desgaste deseable de este copolímero se debe, al menos en parte, a su carácter cristalino, y en este sentido difiere sustancialmente de la mayor parte de otros compuestos con base de flúor que se han propuesto porque mientras revestimientos con estos se obtienen fácilmente a partir de soluciones, por ejemplo como se describe en el documento EP-A-0,576,007, el FEP es insoluble, o prácticamente insoluble, en la mayoría de los disolventes y por tanto debe ser aplicado como dispersión de partículas de polímero. Los revestimientos de FEP difieren, por tanto, en tipo de los derivados de la solución. El revestimiento con FEP de las boquillas planas de cabezas de impresoras de chorro de tinta ya han sido propuestas en los documentos US-A-5,646,657 y US-A-5,653,901. El US-A-5,646,657 propone incluir un absorbente u.v. en la mezcla de revestimiento fluido para mejorar la redondez del orificio formado en la capa de revestimiento por el láser excimer. Se ha descubierto, sin embargo, que la inclusión de absorbentes de u.v. puede reducir el poder repelente a la tinta de la capa. El US-A-5,653,901 propone tratar por calor la capa para ablandar y aplanar las rebabas de la capa formada durante el proceso de formación de orificios en la boquilla. El US 5,208,604 describe un método de fabricación de una placa de orificio que comprende las fases de aplicar un repelente líquido, curar el revestimiento empleando radiación por rayos UV y formar orificios utilizando un láser excimer. 45 50 55 60 65 Las publicaciones US-A-5,646,657 y US-A-5,653,901 describen ambas la formación del orificio de boquilla en la pieza inicial de placa de boquillas exponiendo la superficie trasera de la placa inicial (es decir, la superficie no revestida) a un rayo láser excimer y ambas recomiendan un grosor de la capa de FEP de aproximadamente 1 µm (1000 mn). Sin embargo, se ha descubierto que es preferible formar el orificio de boquilla exponiendo la superficie frontal de la pieza inicial o de partida (es decir, la superficie revestida) al rayo láser. Una razón para hacer esto es que la forma y la calidad del extremo de salida del orificio de boquilla son importantes para la dirección correcta del recorrido de las gotitas de tinta, y exponiendo la superficie revestida de la de la placa de partida al láser es posible garantizar que la cara de la placa donde se debe formar el orificio esté en el plano focal de un sistema de enfoque del rayo láser. Sin embargo, con este procedimiento resulta obvio que el mecanismo por el que se forma el orificio en la capa de FEP es diferente del empleado en el procedimiento en el que el rayo láser se dirige directamente sobre la cara trasera de la pieza inicial de placa. En este caso, se forma el orificio en la placa, en efecto, por la explosión de material de la pieza de partida, que se puede cortar por rayo láser, que es expuesto al rayo láser y el orificio es a continuación extendido hacia delante a través de la capa de FEP en la dirección del rayo láser mediante vaporización de la capa como resultado de la energía térmica y cinética emitida por la acción del láser sobre el material de la placa de partida. En el primer caso, por otra parte, la dirección del rayo láser y la dirección de la formación del orificio en la capa de FEP, que se cree que tiene lugar por el mismo mecanismo de vaporización, son opuestas ya que el propio FEP es generalmente transparente a los láseres. En cualquier caso, se ha descubierto que cuando se forma el orificio de boquilla dirigiendo el rayo láser sobre la cara revestida de la placa, y el revestimiento comprende partículas de FEP fundidas, no se aplican las líneas básicas generales para la operación en la que se dirija el rayo láser en la cara trasera (no revestida) de la placa de partida; en particular, no es posible obtener orificios de salida en boquillas de calidad aceptable con el grosor de capa recomendado de aproximadamente 1 µm, particularmente para tamaños de boquillas preferidos de 50 µm e inferiores. 2 ES 2 201 762 T3 Se ha descubierto ahora que cuando se dirige el rayo láser a la cara revestida de la placa, la producción uniforme de salidas de orificios de boquillas de calidad aceptable depende de que el grosor de la capa de FEP caiga dentro de un intervalo crítico que es sustancialmente inferior a 1.000 nm, especialmente para los tamaños menores de orificios de boquillas tales como 50 µm o menos. 5 Así pues, de acuerdo con la presente invención, se proporciona un método para formar una placa de boquillas de un aparato para expulsar un líquido en forma de gotitas a través de una boquilla, comprendiendo dicho método: 10 15 proporcionar una placa de partida de boquillas que comprende un material capaz de absorber un rayo láser excimer, teniendo dicha placa de partida en una cara de la misma una capa repelente a líquidos que comprende partículas sólidas fundidas de copolímero de propileno etileno fluorado (EFP), teniendo dicha capa un grosor medio de, al menos, 200 nm, pero no superior a 600 nm, y formar uno o varios orificios de boquilla en dicha placa de partida revestida exponiendo la cara revestida de dicha pieza inicial de placa a un rayo láser. Aunque se prefiere el proceso de corte mediante láser excimer, la presente invención no debe quedar restringida a este tipo de rayo de alta energía. Se podrá utilizar como rayo de alta energía radiaciones de otros tipos de fuentes láser. 20 En una realización preferida, la placa de partida revestida se fija a la cabeza impresora antes de formar el o los orificios de boquilla, para permitir que cada orificio de boquilla quede formado en alineación directa con el canal correspondiente de la cabeza impresora. Sin embargo, no se ha detectado que la formación de cada orificio de boquilla antes de la fijación de la placa de partida a la cabeza impresora afecte a la calidad funcional de las boquillas. 25 La invención también proporciona una placa de partida de boquillas de un aparato para expulsar un líquido en forma de gotitas a través de una boquilla, comprendiendo dicha placa de partida un material capaz de absorber un rayo láser excimer, y teniendo dicha placa de partida en una cara de la misma una capa repelente a los líquidos que comprende partículas sólidas fundidas de copolímero de propileno etileno fluorado (FEP), teniendo dicha capa un grosor medio de al menos 200 nm, pero no superior a 600 nm. 30 Se ha obtenido buenos resultados de forma probada con grosores de capa en el intervalo de aproximadamente 200 nm a 300 nm. 35 La invención se describirá a continuación con más detalle con referencia a las realizaciones preferidas de la misma y con la ayuda de los dibujos anexos, en los que la Figura 1 muestra, muy ampliada, una pieza de partida de placa de boquillas revestida de acuerdo con la invención; Las Figuras 2A a 2C muestran de forma ampliada las fases de formación de la placa de boquillas; y 40 la Figura 3 es una vista en planta seccionada esquemática de la aplicación de un rayo láser para formar los orificios en la placa de boquillas después de la fijación de la misma a una cabeza impresora de chorro de tinta. 45 50 55 60 Haciendo referencia primero a la Figura 1, la pieza de partida de placa de boquillas 2 consiste en una placa de partida 4 que tiene en una cara de la misma una capa repelente a la tinta 6 de partículas de FEP sólidas fundidas. La pieza de partida de placa de boquillas 2 puede estar formada de cualquier material apropiado que se pueda cortar por láser. Generalmente, comprenderá un material plástico y puede ser formada de dicho material mediante cualquier método apropiado, por ejemplo moldeo, extrusión o fundición. El material debe tener un punto de fusión suficientemente alto para soportar las temperaturas exigidas para fundir las partículas FEP, por ejemplo 300ºC o más durante el tiempo necesario para conseguir la calidad de superficie deseada. Ejemplos no exclusivos de materiales plásticos adecuados son la poliamida, la polisulfona, la poliétersulfona y las polieteretercetonas (PEEK). La capa 6 repelente a la tinta se consigue preferentemente aplicando una dispersión de FEP a una cara de la pieza de partida y luego calentándola primero para evaporar el líquido portador y a continuación fundir las partículas de FEP. Los calentamientos pueden hacerse en una fase, pero no se prefiere así. Las partículas pueden dispersarse en cualquier líquido adecuado para formar la dispersión. El líquido puede ser orgánico o inorgánico, o una mezcla. Es preferible emplear una mezcla o disolventes de una sola fase para conseguir la calidad de superficie exigida. El etanol y/ o el agua son ejemplos de disolventes adecuados, preferiblemente el etanol. La dispersión puede incluir un dispersante para ayudar a estabilizar la dispersión. Se puede emplear cualquier dispersante adecuado siempre que no interfiera de manera inaceptable con las formaciones de la capa a partir de la dispersión, la fijación de la capa a la pieza de partida o las propiedades de repeler la tinta de la capa. 65 Se puede proporcionar en la dispersiónagentes tensioactivos y/o humedecedores para mejorar la calidad de la superficie acabada de la placa de boquillas. 3 ES 2 201 762 T3 El tamaño medio de las partículas utilizadas para formar la dispersión cae preferiblemente dentro del intervalo de aproximadamente 50 a 250 nm, tal como 100 a 250 nm. Preferiblemente, las partículas tienen sustancialmente un tamaño uniforme, por ejemplo ± 100 nm o menos del tamaño medio de la partícula. El tamaño medio de partícula cae preferiblemente dentro del intervalo de 150 a 200 nm. 5 10 15 20 25 Se puede emplear cualquier procedimiento adecuado para aplicar la dispersión a la pieza de partida siempre que la capa obtenida así, después de la eliminación del líquido portador y de la fusión de las partículas, sea de entre 200 nm y 600 nm de grosor medio y de grosor relativamente uniforme. Métodos adecuados son, por ejemplo, revestimiento con barra, rociado, por inmersión o por centrifugado. Por “relativamente uniforme” se entiende que el grosor de la capa sobre la zona de la pieza inicial de placa no varía en más de aproximadamente 50 nm, y preferiblemente no más de 20 nm, en relación con el grosor medio; sin embargo, preferiblemente ninguna zona de la capa deberá tener más de 600 nm ni menos de 200 nm. Preferiblemente, el grosor de la capa no varía en más de aproximadamente 10% del grosor medio. Si se desea, la cara de la pieza de partida puede tratarse antes de la aplicación de la dispersión para mejorar la unión de la capa con la cara. Ejemplos de tratamientos adecuados son las erosiones con plasma, tratamiento de corona, erosión química, aplicación de un agente de imprimación, y revestimiento con un activador de adherencia química. Después de la aplicación de la dispersión, el revestimiento así formado se trata para eliminar el líquido portador, por ejemplo, por calentamiento para evaporar el portador, y se calienta para fundir las partículas para formar la capa deseada. Las propiedades de la capa para repeler la tinta parece quedar controlada, al menos en cierto grado por la temperatura y tiempo seleccionados para la fase de calentamiento, para conseguir la fusión y las condiciones óptimas pueden determinarse fácilmente mediante experimentos. Si el grosor medio de la capa 6 es inferior a 200 nm, las características de repeler la tinta tienden a no ser uniformes o de otra forma imperfectas. Sin embargo, para un grosor medio superior a 600 nm la calidad de las boquillas formadas en la placa tiende a deteriorarse; por ejemplo, los bordes de la salida de la boquilla tienden a hacerse bastos y/o no circulares. Se puede calcular el grosor medio, por ejemplo, conociendo la densidad del FEP y el peso de la placa de partida antes y después de la formación de la capa. 30 35 40 Con referencia ahora a la Figura 2, el orificio, u orificios 8 de boquilla se forman en la placa de boquillas dirigiendo hacia la cara de la placa que lleva la capa 6, un rayo láser excimer 10 (Figura 2A) escogido por su capacidad para cortar el material de la pieza inicial de placa, y de un diámetro determinado para formar en la placa un orificio de boquilla con el diámetro deseado. Como la capa 6 es sustancialmente transparente a la luz del láser excimer que tiene una longitud de onda en la gama de los u.v., se cree que el rayo es absorbido sustancialmente por el material de la pieza inicial de placa, dando lugar a la desintegración y descomposición de las moléculas y a la dispersión de los átomos (Figura 2B), y a la formación del orificio deseado en la misma, y que el material de la capa de revestimiento que se superpone al orificio se descompone por la energía de dichas moléculas descompuestas y átomos dispersos, completando así la formación del orificio a través de la pieza de partida revestida (Figura 2C). En cualquier caso, al exponer la pieza inicial de placa revestida a un rayo de láser excimer, como se ha descrito, se forman con facilidad orificios de forma aceptable en la pieza de partida revestida, incluso con un diámetro tan pequeño como 50 µm o inferior, por ejemplo 25 µm o menos. Esto tiene un considerable valor ya que el tamaño de la boquilla ejerce una influencia directa sobre el tamaño de la gotita que se puede expulsar. Boquillas de menor tamaño son, por tanto, capaces de expulsar gotitas más pequeñas y pudiendo así producir imágenes con una mejor definición de puntos y una mayor calidad. 45 50 55 60 En una realización, mostrada en la Figura 3, después de la formación de la capa 6 repelente a la tinta sobre la misma, la pieza de partida 4 de placa de boquillas ciega se fija a una cabeza impresora 12 de chorro de tinta para su exposición al rayo láser excimer para formar los orificios en la misma, consiguiendo de esa manera un preciso alineamiento del rayo láser 10 con el canal de tinta 14 en la cabeza impresora en la que se abre el orificio. La manera en que la placa se fija a la cabeza impresora no forma parte de la invención y se podrá emplear cualquier método apropiado. Se puede ayudar a conseguir la alineación, por ejemplo, proyectando a través del canal 14 un rayo de radiación que se pueda detectar por fuera de la placa de boquillas revestida. Cuando la placa de boquillas revestida aparece translúcida, esto puede probablemente ser un rayo de luz visible. Ejemplo Se preparó una serie de piezas de partida de boquillas revestidas con capas de FEP de diferentes grosores mediante la aplicación de una dispersión acuosa de FEP y a continuación se calentó la dispersión para evaporar el agua y fundir las partículas. Se determinaron las propiedades de repeler la tinta por parte de las piezas de partida revestidas midiendo la Velocidad de Menisco en Retroceso (RMV) como se describe en el documento WO97/15633, y midiendo el coeficiente de humedecimiento empleando carbonato de propileno como disolvente. Los resultados se exponen en la tabla siguiente: 65 4 ES 2 201 762 T3 5 Ejemplo Revestimiento Grosor µm RMV mm/seg Coeficiente de humedecimiento 1 0,1 0,1 0,2 0,2 0,3 0,3 0,5 0,5 0,7 0,7 1,0 16,0 16,0 14,3 14,3 18,2 18,2 14,8 14,8 13,8 13,8 15,6 0,30 0,37 0,20 0,28 0,18 0,28 0,21 0,20 0,27 0,27 0,28 2 10 3 4 5 15 6 20 25 30 Los valores de RMV son aceptables generalmente en todo el intervalo de grosores de la capa, pero mientras que el coeficiente de humedad es aceptable en el intervalo de 200 a 500 nm, es inaceptablemente alto a 100 nm y a 700 nm y más. Las placas de boquillas se formaron taladrando en las piezas de partida revestidas orificios de 50 µm de diámetro mediante el disparo de un rayo láser excimer sobre la cara revestida de la pieza de partida. Las boquillas tenían en sección una buena redondez y regularidad. Aunque anteriormente se ha descrito la invención con referencia específica a las impresoras de chorro de tinta, se puede aplicar más ampliamente a cualquier aparato que, al igual que una impresora de chorro de tinta, sirva para expulsar un líquido en forma de gotitas muy pequeñas a través de una pequeña boquilla y en el que se necesite un revestimiento repelente a la tinta en la placa de boquillas. Ejemplos de tales líquidos son barnices, disolventes, fluidos médicos y similares. 35 40 45 50 55 60 65 5 ES 2 201 762 T3 REIVINDICACIONES 5 10 1. Una pieza de partida (2) para placa de boquillas para un aparato para expulsar un líquido en forma de gotitas a través de una boquilla, comprendiendo dicha pieza de partida un material (4) capaz de absorber un rayo láser excimer, teniendo dicha pieza de partida en una cara de la misma una capa (6) repelente a los líquidos que comprende partículas sólidas fundidas de copolímero de propileno etileno fluorado (FEP), teniendo dicha capa un grosor medio de al menos 200 nm y no más de 600 nm. 2. Una pieza de partida (2) de placa de boquillas como se reivindica en la reivindicación 1, caracterizada porque el grosor de la capa no varía más de un 10% en relación con el grosor medio. 3. Una pieza de partida (2) de placa de boquillas como se reivindica en cualquiera de las reivindicaciones 1 ó 2, caracterizada porque ninguna zona de la capa tiene un grosor mayor de 600 nm o menor de 200 nm. 15 4. Una placa de boquillas que comprende una pieza de partida de placa de boquillas como se reivindica en cualquiera de las reivindicaciones 1 a 3, que tiene un orificio, u orificios, de boquilla de diámetro no mayor de 50 µm. 5. Una impresora de chorro de tinta que incorpora una placa de boquillas como se reivindica en la reivindicación 20 4. 6. Un método para formar una placa de boquillas para un aparato para expulsar un líquido en forma de gotitas a través de una boquilla, comprendiendo dicho método: 25 30 35 proporcionar una pieza de partida de placa de boquillas que comprende un material (4) capaz de absorber un rayo láser excimer, teniendo dicha pieza pieza de partida en una cara de la misma una capa (6) repelente a los líquidos que comprende partículas sólidas fundidas de copolímero de propileno etileno fluorado (FEP), teniendo dicha capa un grosor medio de al menos 200 nm y no mayor de 600 nm, y formar un orificio, u orificios, de boquilla en dicha pieza de partida revestida exponiendo la cara revestida de dicha pieza de partida a un rayo láser. 7. Un método como se reivindica en la Reivindicación 6, en el que dichas partículas se depositan sobre dicho material capaz de absorber un rayo láser excimer antes de la fusión y tienen un tamaño medio de partícula dentro del intervalo 100 nm a 250 nm. 8. Un método como se reivindica en la Reivindicación 7, caracterizado porque el tamaño medio de partícula es de 150 a 200 nm. 40 9. Un método como se reivindica en cualquiera de las reivindicaciones 7 y 8, caracterizado porque las partículas antes de la fusión tienen un tamaño sustancialmente uniforme. 10. Un método como se reivindica en cualquiera de las reivindicaciones 6 a 9, caracterizado porque el grosor de la capa no varía en más del 10% con respecto al grosor medio. 45 50 11. Un método como se reivindica en cualquiera de las reivindicaciones 6 a 10, caracterizado porque ninguna zona de la capa tiene un grosor mayor de 600 nm o menor de 200 nm. 12. Un método como se reivindica en la reivindicación 9 o la reivindicación 10, caracterizado porque el orificio, u orificios, de la boquilla tienen un diámetro no mayor de 50 µm. 13. Un método como se reivindica en cualquiera de las reivindicaciones 9 a 11, caracterizado porque el aparato es una impresora de chorro de tinta. 55 14. Un método como se reivindica en la reivindicación 12, caracterizado porque la pieza de partida revestida se fija a la cabeza impresora de chorro de tinta de tinta antes de formar el orificio, u orificios, de boquilla. 60 65 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos químicos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluida en la mencionada reserva. 6 ES 2 201 762 T3 7