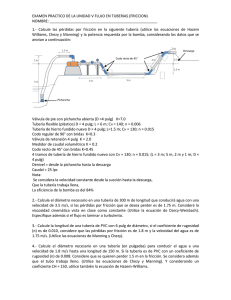

Manual de Instalación de Tuberías Juntas de Conector Recto y

Anuncio