universidad carlos iii de madrid escuela politécnica - e

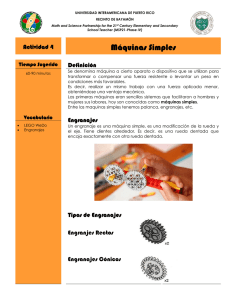

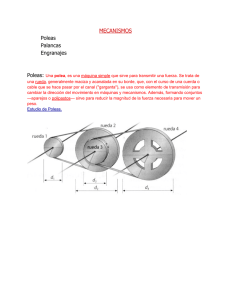

Anuncio