Catalogo de tecnologias 2010 COFUPRO.indd

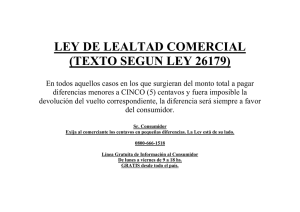

Anuncio

Elaboración de productos derivados de leche Resultados Resultados de de proyectos proyectos Responsable Luciano Pérez Valadez Institución Centro de Validación y Transferencia de Tecnología de Sinaloa, A.C. Introducción La leche forma una parte importante de la alimentación de los habitantes de nuestro país y el mundo; sin embargo, en México y en Sinaloa los pequeños productores no logran precios justos. La cuenca lechera de Mazatlán, la más importante en Sinaloa, está integrada por más de 500 ganaderos con hatos de 50 a 100 animales con diferente grado de encastamiento1 de la raza Holstein. Dicha cuenca produce cerca de 100 mil litros de leche al día, producción que es comercializada en la región a través de dos plantas lecheras. La otra parte es transformada en queso fresco destinado para su comercialización en Mazatlán, Culiacán y Los Mochis. Las ganancias por la venta de queso fresco son bajas, por lo que se requiere capacitar a las familias ganaderas en la elaboración de otros productos con valor agregado. Objetivos Capacitar a los productores del sur de Sinaloa 1 Mejorar una casta de animales, cruzándolos con otros de mejor calidad. 32 Fundación Produce Sinaloa, A. C. en técnicas de elaboración de queso cotija, ranchero, Chihuahua, panela, Oaxaca, gelatina, cajeta, crema, yogur, chongos zamoranos y bebidas a base de suero. Paquete tecnológico Elaboración de yogur Organización cooperante: Grupo de productores de la comunidad de La Noria, Mazatlán 1. Calentar la leche. El 9 de marzo de 2010 se midió un litro de leche fresca (dulce), libre de antibióticos y se calentó a una temperatura de 40 °C. El costo fue de cinco pesos con 50 centavos. 2.Mezclar los ingredientes. Se retiraron 300 mililitros de leche. Durante un minuto se mezclaron 35 gramos de leche en polvo, 65 de azúcar y 3.5 gramos de grenetina; después, con una licuadora se incorporó el resto de la leche. El costo fue de cuatro pesos. 3.El pasteurizado. La mezcla se pasteurizó2 a 85 °C por 20 minutos. Durante ese tiempo se batió el contenido con una cuchara para evitar que se pegaran los sólidos en el fondo de la olla. El costo fue de 50 centavos. 4.Baño María. La leche se sometió a enfriamiento con baño María durante 15 minutos hasta llegar a una temperatura de 45 °C. Esta actividad no representó ningún costo. 5.Inocular el yogur natural. El producto se mezcló perfectamente y se procuró que el yogur natural quedara disperso en la leche. Para esto se utilizaron 50 gramos de yogur natural. El costo fue de un peso. 6.Incubar. El producto se incubó en termos por un lapso de dos horas (pueden ser hasta tres), a una temperatura de 40 a 43 °C. Se recomienda esa temperatura, ya que es la necesaria para el buen desarrollo de las bacterias. Esta actividad no representó ningún costo. 7.Batido. Una vez ocurrido el tiempo de incubación se obtuvo un gel firme, con una acidez de 70 °Dornic (parámetro para medir la acidez de la leche). Esta actividad no representó ningún costo. 8.Enfriado. El producto se sometió a enfriamiento con baño María y se guardó en enfriador a una temperatura de 30 °C. Esta actividad no representó ningún costo. 9.Adhesión de fruta. Al día siguiente se incorporaron 100 gramos de fruta por cada 100 litros de leche (puede ser cualquier fruta de su agrado) y se mezclaron. El costo fue de tres pesos. 10.Envasado. El producto se guardó en recipientes con capacidad para un litro. El costo fue de 50 centavos. 11.Conservación. El yogur se sometió a conservación a una temperatura de 5 °C. Esta actividad no representó ningún costo. 12.Costo. La producción de un litro de yogur de sabor tiene un costo de 14 pesos con 50 centavos. Paquete tecnológico Elaboración de queso Oaxaca Productoras cooperantes: Grupo de mujeres de Aguacaliente de Gárate, Concordia, Sinaloa 1. Enfriar la leche. El 1 de octubre de 2010, 10 litros de leche fueron sometidos a un enfriamiento de 18 °C. El costo fue de 55 pesos. 2.Fijar la acidez de la leche. A la leche se agregaron 2.25 mililitros de ácido láctico por cada litro de leche. El costo fue de un peso con 50 centavos. 3.Calentar de la leche. La leche fue calentada a una temperatura de 32 °C. El costo fue de 50 centavos. 2 Pasteurizar es el proceso térmico realizado a líquidos para reducir bacterias que puedan contener. 33 Resultados de proyectos 4.Ingredientes. Por cada 10 litros de leche se agregaron dos gramos de cloruro de calcio, un gramo de nitrato de potasio y 2.5 mililitros de cuajo; posteriormente se agitó y se dejó en reposo. El costo fue de un peso. 5.Reposo. El producto permaneció en reposo durante 30 minutos. 6.Cortar la cuajada. La cuajada obtenida se cortó en cubos de dos centímetros. 7. Agitar la cuajada. La cuajada fue agitada por 10 ó 15 minutos. 8.Temperatura. Una vez agitada la cuajada se elevó lentamente la temperatura a 37 °C. El costo fue de 50 centavos. 9.Retirar el suero. Después del reposo, se retiraron tres cuartas partes del suero de la cuajada. 10.Agitar. El producto se agitó durante cinco minutos. 11.Desuerar. Todo el producto fue retirado del suero. 12.Fundir. Se agregó agua caliente al producto (70 °C) y se amasó de manera que se formen las correas. El costo fue de 50 centavos. 13.Formación de las correas. Una vez formadas las correas, fueron depositadas en agua a 40 °C. 14. Salado. Para salar el queso se espolvorearon 20 gramos de sal fina y seca sobre las correas. El costo fue de 20 centavos. 15. Reposo. El producto permaneció en reposo durante 10 minutos. 16.Trenzado. Se formaron bolas de queso (dependiendo del peso requerido). 17.Reposo. El producto se dejó reposar a una temperatura de 5 °C por 12 horas. 18.Envasado. El producto fue envasado al vacío. 19.Conservación. La conservación del producto fue a una temperatura de 5 °C. 20.Costo. La producción de un kilogramo de queso Oaxaca es de 59 pesos con 20 centavos. Paquete tecnológico Elaboración de rompope Productoras cooperantes: Grupo de mujeres de Palmillas, Escuinapa, Sinaloa 1. Mezclar leche y bicarbonato. El 29 de octubre se midieron 1.3 litros de leche fresca y se agregó bicarbonato de sodio para lograr 12 °Dornic. El costo fue de ocho pesos con 15 centavos. 2.Ingredientes. Se agregó un clavo, dos pimientas, cinco gramos de nuez moscada, cinco gramos de almendras y una raja de canela envueltos en un trapo. El costo fue de tres pesos. 3.Agregar el azúcar. Cuando la leche estaba a punto de hervir se agregaron 390 gramos de azúcar y se agitó para evitar que se quemara. El costo fue de seis pesos con 60 centavos. 4.Concentrado. El producto se concentró 34 durante una hora, hasta que alcanzó una viscosidad de 35 °Brix. El costo fue de dos pesos con 50 centavos. 5.Enfriado. El producto se sometió a una temperatura de 40 °C. 6. Batido. Se agregaron cuatro yemas de huevo y 50 mililitros de ron; posteriormente se batió en un solo sentido. El costo fue de 11 pesos. 7.Calentado. El producto se sometió a una temperatura de 65 °C durante media hora. El costo fue de un peso. 8.Envasar. Se envasó en caliente, en botellas con capacidad para un litro. El costo fue de ocho pesos. 9.Conservación. Las botellas se colocaron en un lugar seco y a temperatura ambiente. 10.Costo. La producción de un litro de rompope tiene un costo de 40 pesos con 25 centavos. Paquete tecnológico Elaboración de queso botanero Productoras cooperantes: Grupo de mujeres de El Rosario, Sinaloa 1. Medir la leche. El 21 de noviembre de 2009 se midieron siete litros de leche fresca. El costo fue de 35 pesos. 2.Pasteurizar. La leche se pasteurizó a 65 °C durante 30 minutos. El costo fue de un peso. 3.Enfriar. Se sometió a enfriamiento a una temperatura de 43 °C. 4.Cuajar. Se cuajó la leche y se agregaron dos gramos de cloruro de calcio, un gramo de nitrato de potasio y 2.5 mililitros de cuajo. El costo fue de dos pesos con 50 centavos. 5.Reposar. El producto permaneció en reposo por 30 minutos. 6.Corte de la cuajada. La cuajada se cortó en cubos de dos centímetros. 7.Reposar. La cuajada permaneció en reposo por cinco minutos. 8.Maduración del grano. Para obtener la maduración del grano se agitó suavemente el producto por 10 minutos. 9.Reposar. El producto permaneció en reposo por cinco minutos. 10.Desuerado. Se retiraron dos terceras partes del suero de la cuajada. 11.Maduración del grano. Se agitó por cinco minutos. 12.Condimentado. Se agregaron 100 gramos de jamón, 100 de chile jalapeño y 50 de cilantro, después se agitó durante dos minutos. El costo fue de 12 pesos. 13.Salado. Se agregaron 150 gramos de sal y se agitó por tres minutos. El costo fue de 30 centavos. 14.Moldear. El grano se depositó en canastos. 15.Reposar. Se dejó en reposo por 12 horas, a una temperatura de 7 °C. Fundación Produce Sinaloa, A. C. 16.Empacar. Se formaron piezas con un peso de 0.5 a un kilogramo cada una. 17.Conservación. La temperatura de conservación fue de 5 °C. 18.Costo. Producir un kilogramo de queso botanero tiene un costo de 50 pesos con 80 centavos. Paquete tecnológico Elaboración de gelatinas a base de suero Organización cooperante: Grupo de mujeres de Chametla, Rosario, Sinaloa 1. Calentar el suero. El 24 de noviembre de 2009 se calentó un litro de suero a una temperatura de 70 °C. Costo: un peso. 2.Agitar. El suero caliente se agitó durante medio minuto. 3.Agregar aditivos. Al suero se le agregó un sobre de gelatina de sabor y un mililitro de esencia de vainilla. El costo fue de siete pesos. 4.Mezclar. El suero y los aditivos se mezclaron durante dos minutos. 5.Moldear. El producto se colocó en un recipiente circular (puede ser cuadrado) con capacidad para un litro. El costo fue de tres pesos. 6.Reposar. El producto permaneció en reposo durante 30 minutos. 7.Enfriar. Con el propósito de que la gelatina tomara firmeza, se enfrió a una temperatura de 5 °C. 8.Costo. El costo de producción de un kilogramo de gelatina a base de suero es de 11 pesos. Paquete tecnológico Elaboración de requesón Organización cooperante: Productores del Grupo de Ganaderos para la Validación y Transferencia de Tecnología (GGAVATT) de La Concha, Escuinapa, Sinaloa 1. Medir los ingredientes. El 7 de diciembre de 2009 se midieron 40 litros de suero y se agregó bicarbonato. El costo fue de 30 pesos. 2.Hervir. Los ingredientes se hirvieron a fuego lento, a una temperatura de 98 °C. El costo fue de un peso. 3.Reposo. Durante este tiempo se agregaron dos litros de agua a temperatura ambiente (para evitar que se saliera del recipiente). 4.Enfriado. Se sometió a una temperatura de 70 °C. 5.Filtrado. El producto se filtró utilizando una manta fina. 6.Conservación. El queso se sometió a conservación a una temperatura de 5 °C. 7.Costo. Producir un kilogramo de requesón tiene un costo de 31 pesos. 35 Paquete tecnológico Elaboración de queso panela Productoras cooperantes: Grupo de mujeres de Mazatlán, Sinaloa 1.Medir la leche. El 10 de febrero de 2010 se midieron nueve litros de leche fresca. El costo fue de 49 pesos con 50 centavos. 2.Pasteurizar. Se sometió a una temperatura de 65 °C por 30 minutos. El costo fue de un peso. 3.Enfriar. La leche se enfrió a una temperatura de 34 °C. 4.Agregar ingredientes. Por cada 10 litros de leche se agregaron dos gramos de cloruro de calcio, un gramo de nitrato de potasio y 2.5 mililitros de cuajo; posteriormente se agitó y se dejó en reposo. El costo fue de dos pesos con 50 centavos. 5.Reposar. Se dejó reposar por 30 minutos. 6.Cortar la cuajada. Se cortó la cuajada en cubos de dos centímetros aproximadamente. 7.Agitar. La cuajada se agitó durante 10 minutos. 8.Reposar. Después de agitar la cuajada, se dejó en reposo por cinco minutos. 9.Desuerar. Se retiraron dos terceras partes del suero. 10.Madurar el grano. Se agitó durante cinco minutos. 11.Salar. Se agregaron 150 gramos de sal y se agitó. El costo fue de un peso. 12.Moldear. La cuajada se depositó en canastos de dos kilogramos. 13.Reposar. El producto permaneció en reposo por 30 minutos. 14.Conservación. Se dejó conservar el producto a una temperatura de 5 °C durante 12 horas. 15.Empacar. El queso se empacó en presentaciones de un kilogramo. 16.Costo. El costo de producción de un kilogramo de queso panela es de 54 pesos. Paquete tecnológico Elaboración de queso cotija Resultados de proyectos Organización cooperante: Grupo de productores de Chametla, Rosario, Sinaloa 1. Reunir los ingredientes. El 26 de marzo de 2010 se mezclaron diez litros de leche, 50 mililitros de fermento láctico termófilo, dos mililitros de cuajo, dos gramos de cloruro de calcio, dos gramos de nitrato de potasio y 60 gramos de sal. El costo fue de 63 pesos con 10 centavos. 2.Materia prima. Se procuró que la leche fuera cruda y entera de primera calidad. 3.Regulación de la temperatura. La temperatura a la que se sometió la leche fue de 36 °C (puede ser hasta 40 °C). 4.Acidificación. Se agregó el fermento láctico termófilo y se incubó hasta lograr 17 ó 18 °Dornic. 5.Coagulación. Se agregó el cuajo y se agitó vigorosamente. Después se dejó en reposo por un lapso de 30 a 40 minutos. 6.Corte de la cuajada. La cuajada se cortó en cubos de uno a tres centímetros cúbicos. 7.Agitación de la cuajada. Se agitó por 15 minutos suavemente, a una temperatura de 36 a 40 °C. 8.Desuerado. Se retiró el suero. 9.Preprensado y escurrido total. Se juntó la cuajada en un extremo de la tina y se presionó en forma manual, hasta lograr el mayor desuerado posible. 10. Salado. La sal y la cuajada fueron mezcladas suavemente. 11.Moldeado. Se depositó la cuajada en los moldes que fueron revestidos anteriormente con tela de manta número 40. 12.Prensado. Se prensó durante una hora y se volteó; posteriormente se repitió la operación. 13.Envasado. El queso fue cubierto con una bolsa de polietileno, logrando una textura dura y seca. El costo fue de un peso. 14.Conservación. El producto se sometió a conservación, a una temperatura de 2 a 6 °C (puede conservarse así hasta un año). El costo fue de 10 pesos. 36 15. Costo. Producir un kilogramo de queso cotija tiene un costo de 74 pesos con 10 centavos. Paquete tecnológico Elaboración de queso Chihuahua Organización cooperante: Grupo de mujeres de La Isla del Bosque, Escuinapa, Sinaloa 1. Ingredientes: El 14 de abril se mezclaron diez litros de leche, 50 mililitros de cultivo mesófilo tipo “O”, dos gramos de cloruro de calcio, dos gramos de nitrato de potasio, dos mililitros de cuajo y 20 gramos de sal. El costo fue de 67 pesos con 80 centavos. 2.Pasteurización. La mezcla se calentó a 65 °C por 30 minutos. El costo fue de un peso. 3.Enfriar. La temperatura se bajó a 33 °C. 4.Agregar aditivos. El cloruro de calcio y el nitrato de potasio se disolvieron por separado en medio vaso con agua y se agregaron a la mezcla. 5.Inoculación. Se agregó cultivo mesófilo tipo “O”. 6.Incubación. El desarrollo de acidez del cultivo en la leche fue de 2 °Dornic, con un tiempo de incubación de una hora. 7.Coagulación. Se agregó el cuajo y se agitó vigorosamente por 15 segundos. Después se dejó reposar por 30 minutos. 8.Corte de la cuajada. Se cortó el gel en cubos de un centímetro cúbico aproximadamente. 9.Agitar. La cuajada fue sometida a agitación sin calor durante 20 minutos. 10.Aumento de la temperatura. La cuajada se puso a calentar lentamente, hasta lograr una temperatura de 39 °C. Se recomienda elevar 1 °C cada 10 minutos (por veinte minutos) y 1 °C cada cinco minutos (por 10 minutos); es decir, la temperatura pasará de 39 oC a 43 oC en un lapso de 30 minutos. El costo fue de 50 centavos. 11.Desuerado. Se retiró una tercera parte del suero y se agitó de diez a 15 minutos. 12.Agitación final. Se agitó por 30 minutos, manteniendo la temperatura a 39 °C. 13.Desuerado. El suero fue retirado en su totalidad. 14.Chedarización. Se cortó la cuajada en bloques, lo que estimuló la chedarización (molido de la masa para su salación). Cada 30 minutos se voltearon los bloques de cuajada y se verificó la acidez, que debió ser de 45 °D; después se picó en cubos de una a una y media pulgadas en promedio. 15.Salado. Se agregó la sal procurando un buen mezclado. 16.Moldeado. La cuajada se agregó en los moldes cubiertos con tela. 17.Prensado y volteado. Se prensó por dos horas, después se aplicó una vuelta y se continuó el prensado de 10 a 12 horas. 18.Empaque y conservación. El producto se Fundación Produce Sinaloa, A. C. empacó en una bolsa especial para un empaque al vacío y se puso a conservar a 5 °C. El queso estuvo listo para su consumo 30 días después. El costo fue de diez pesos. 19. Costo. Producir un kilogramo de queso Chihuahua tiene un costo de 79 pesos con 30 centavos. Paquete tecnológico Elaboración de cajeta Productor cooperante: Grupo de productores del GGAVATT Escuinapa, Sinaloa 1. Mezclar leche y bicarbonato. El 4 de mayo de 2010 se tomaron dos litros de leche fresca y se agregaron dos gramos de bicarbonato de sodio. El costo fue de 13 pesos. 2.Calentar la leche. La leche se calentó a fuego moderado. El costo fue de dos pesos con 50 centavos. 3.Dividir el azúcar. Se dividió el azúcar en dos partes: la primera se agregó a 50 °C y la segunda hasta los 85 °C; después se mezcló perfectamente y se movió para que no se pegara el azúcar en el fondo del cazo (se agregó un total de 0.5 kilogramos). El costo fue de ocho pesos con 50 centavos. 4.Seguir calentando. El azúcar siguió calentándose a fuego moderado hasta observar una coloración café. 5.Agregar ingredientes. Se agregaron 100 gramos de glucosa, un mililitro de vainilla y sorbato de potasio. El costo fue de siete pesos. 6.Realizar la prueba de la gota. Se depositó agua en un vaso y se dejó caer una gota de cajeta (se confirmó que ya estaba lista cuando la gota llegó al fondo sin desbaratarse). 7.Envasar en caliente. El producto se envasó en frascos de vidrio con capacidad para un litro. El costo fue de ocho pesos. 8.Conservación. Se expuso a conservación en un lugar seco y fresco. 9.Costo. Producir un litro de cajeta tiene un costo de 39 pesos. Resultados obtenidos 1.Se capacitó a 120 productores del sur de Sinaloa en la elaboración de queso cotija, ranchero, Chihuahua, panela, Oaxaca, botanero, cajeta, yogur y gelatina a base de suero. 2.Se realizaron 10 cursos teórico - prácticos en el sur de Sinaloa donde se enseñó a los productores a elaborar los productos lácteos mencionados. 3.Se elaboró un manual para la elaboración de los productos. Conclusiones 120 personas (productores y esposas de productores) de Concordia, Mazatlán, Rosario y 37 Escuinapa, participaron en las 10 capacitaciones sobre elaboración de diferentes productos lácteos como: quesos cotija, ranchero, Chihuahua, panela, Oaxaca, botanero, cajeta, yogur, y gelatina a base de suero. La participación de las cabezas de las familias permitió una capacitación integral sobre los procesos de producción primaria de leche y su semiindustrialización en pequeña escala. Lo anterior trajo beneficios a las familias al permitirles el aprendizaje de labores que generan ingresos económicos con el menor gasto de producción. Nombre del proyecto. Capacitar a productores en el procesamiento de la leche de bovinos producida en Sinaloa. 120 productores y sus esposas fueron capacitados en la elaboración de diferentes productos lácteos.