elastoplasticidad anisótropa de metales en grandes

Anuncio

Miguel Ángel Caminero Torija

ELASTOPLASTICIDAD ANISÓTROPA

DE METALES EN GRANDES

DEFORMACIONES

I.S.B.N. Ediciones de la UCLM

978-84-8427-772-9

Cuenca, 2010

ELASTOPLASTICIDAD ANISÓTROPA DE METALES EN

GRANDES DEFORMACIONES

Miguel Ángel Caminero Torija

TESIS DOCTORAL

8 de marzo de 2010

ii

Índice general

1 Introducción

1.1

1

Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1

1.1.1

Introducción a la plasticidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1

1.1.2

Endurecimiento anisótropo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3

1.1.3

Anisotropía elástica y anisotropía plástica . . . . . . . . . . . . . . . . . . . . . . .

5

1.1.4

Grandes deformaciones elastoplásticas . . . . . . . . . . . . . . . . . . . . . . . . .

8

1.1.5

Evolución de las propiedades de anisotropía . . . . . . . . . . . . . . . . . . . . . .

13

1.2

El programa de elementos finitos DULCINEA . . . . . . . . . . . . . . . . . . . . . . . . .

16

1.3

Objetivos de la tesis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19

1.4

1.5

Estado del arte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21

1.4.1

Elementos que alivian el bloqueo . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21

1.4.2

Endurecimiento no lineal con efecto Bauschinger . . . . . . . . . . . . . . . . . . .

23

1.4.3

Anisotropía elastoplástica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

24

Estructura de la tesis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

28

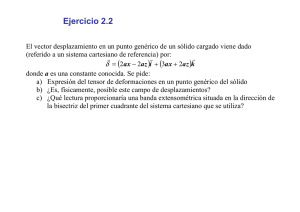

2 Bloqueo Numérico: Formulaciones Mixtas

2.1

2.2

2.3

31

Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

32

Bloqueo volumétrico. Formulación u/p en DULCINEA . . . . . . . . . . . . . . . . . . . .

36

2.2.1

Formulación mixta y requisitos . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36

2.2.2

Formulación matricial . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

41

2.2.3

Formulación mixta para presiones dependientes del jacobiano . . . . . . . . . . . .

44

2.2.4

Particularización a pequeñas deformaciones . . . . . . . . . . . . . . . . . . . . . .

45

2.2.5

Ejemplo numérico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

46

2.2.6

El problema en implementaciones de modelos elastoplásticos anisótropos . . . . . .

49

Métodos mixtos basados en modos incompatibles . . . . . . . . . . . . . . . . . . . . . . .

50

2.3.1

Elemento tridimensional basado en modos incompatibles BINC 8/9/12 . . . . . . .

50

2.3.2

Elemento tridimensional basado en modos incompatibles BENH 8/9/9 . . . . . . .

64

2.3.3

Verificación de la convergencia de los elementos mixtos BINC 8/9/12 y BENH 8/9/9 67

3 Modelos avanzados de plasticidad. Endurecimiento anisótropo

73

3.1

Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

73

3.2

Plasticidad de superficies múltiples con regla de Prager . . . . . . . . . . . . . . . . . . . .

74

iii

iv

ÍNDICE GENERAL

3.3

3.4

3.2.1

Energía elástica y energía de endurecimiento . . . . . . . . . . . . . . . . . . . . .

76

3.2.2

Principio de máxima disipación . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

78

3.2.3

Descomposición / discretización de la energía de endurecimiento . . . . . . . . . .

80

3.2.4

Algoritmo de integración implícito utilizando la regla de Prager. Obtención del

parámetro de consistencia y linealización consistente . . . . . . . . . . . . . . . . .

82

3.2.5

Simulaciones numéricas utilizando la regla de Prager . . . . . . . . . . . . . . . . .

83

3.2.6

Conclusiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

87

Plasticidad de superficies múltiples con regla de Mróz . . . . . . . . . . . . . . . . . . . .

88

3.3.1

La versión implícita de la regla de traslación de Mróz . . . . . . . . . . . . . . . .

88

3.3.2

Formulación del procedimiento iterativo local . . . . . . . . . . . . . . . . . . . . .

93

3.3.3

Caso uniaxial . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

95

3.3.4

Algoritmo de búsqueda de la superficie activa . . . . . . . . . . . . . . . . . . . . .

97

3.3.5

Algoritmo para el cálculo del módulo elastoplástico tangente global . . . . . . . . .

98

3.3.6

Endurecimiento mixto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

99

3.3.7

Simulaciones Numéricas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100

3.3.8

Conclusiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 102

Consistencia de la Plasticidad de Superficies Múltiples . . . . . . . . . . . . . . . . . . . . 102

3.4.1

3.5

Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 102

3.4.2

Extensión multiaxial de una curva uniaxial tensión-deformación: Test bilineal . . . 105

3.4.3

Predicciones para los experimentos de Lamba y Sidebottom . . . . . . . . . . . . . 107

3.4.4

‘Ratchetting’ multiaxial incontrolado . . . . . . . . . . . . . . . . . . . . . . . . . . 108

3.4.5

Conclusiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 111

Plasticidad Cam-Clay de superficies múltiples . . . . . . . . . . . . . . . . . . . . . . . . . 113

3.5.1

Relaciones hiperelásticas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114

3.5.2

Funciones de plastificación y endurecimiento . . . . . . . . . . . . . . . . . . . . . 115

3.5.3

Reglas de flujo y endurecimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . 117

3.5.4

Ejemplos numéricos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 123

4 Observaciones experimentales preliminares

127

4.1

Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127

4.2

Material de estudio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 134

4.3

Procedimiento experimental y resultados . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

4.3.1

Dispositivos experimentales empleados . . . . . . . . . . . . . . . . . . . . . . . . . 140

4.3.2

Resultados y conclusiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 143

5 Elastoplasticidad anisótropa en pequeñas deformaciones

155

5.1

Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 155

5.2

Elastoplasticidad anisótropa computacional . . . . . . . . . . . . . . . . . . . . . . . . . . 160

5.2.1

Principio de máxima disipación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

5.2.2

Algoritmo implícito de integración de tensiones . . . . . . . . . . . . . . . . . . . . 162

5.2.3

Ejemplos numéricos del modelo de elastoplasticidad anisótropa en pequeñas deformaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 169

ÍNDICE GENERAL

v

6 Elastoplasticidad anisótropa en grandes deformaciones

6.1 Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 Plasticidad isótropa en grandes deformaciones . . . . . . . . . . . . . . . . . . . . . . . . .

6.2.1 Módulo elastoplástico tangente consistente . . . . . . . . . . . . . . . . . . . . . .

6.3 Plasticidad anisótropa en grandes deformaciones . . . . . . . . . . . . . . . . . . . . . . .

6.3.1 Preproceso: Cálculo del estado de prueba (‘Trial state’) . . . . . . . . . . . . . . .

6.3.2 Llamada al modelo de elastoplasticidad anisótropa en pequeñas deformaciones . .

6.3.3 Postproceso: Cálculo de tensores y actualización de variables . . . . . . . . . . . .

6.4 Elastoplasticidad anisótropa en grandes deformaciones . . . . . . . . . . . . . . . . . . . .

6.4.1 Energía elástica almacenada: hiperelasticidad ortótropa basada en medidas de deformación logarítmicas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.4.2 Tensores de transformación del espacio de deformaciones cuadrático al logarítmico

6.4.3 Algoritmo implícito de integración de tensiones . . . . . . . . . . . . . . . . . . . .

6.4.4 Módulo elastoplástico tangente consistente . . . . . . . . . . . . . . . . . . . . . . .

6.4.5 Verificación de la convergencia del modelo de elastoplasticidad anisótropa en grandes

deformaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

183

184

188

190

193

193

194

194

194

7 Simulaciones numéricas en grandes

7.1 Isotropía Elástica . . . . . . . . . .

7.1.1 Isotropía Elastoplástica . .

7.1.2 Anisotropía Plástica . . . .

7.2 Anisotropía Elástica . . . . . . . .

7.2.1 Anisotropía Elástica . . . .

7.2.2 Anisotropía Elastoplástica .

211

212

212

215

218

218

221

deformaciones

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

195

197

202

205

207

8 Conclusiones y desarrollos futuros

227

8.1 Conclusiones y aportaciones de la tesis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 227

8.2 Futuras líneas de investigación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 230

9 Apéndices

9.1 Bloqueo numérico en el MEF . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.1 Introducción y motivación . . . . . . . . . . . . . . . . . . . . . . . .

9.1.2 Formulación de Hu-Washizu y de Hellinger-Reissner . . . . . . . . .

9.1.3 Bloqueo a cortante de elementos bidimensionales de 4 nudos . . . . .

9.1.4 El test de la parcela (patch test) . . . . . . . . . . . . . . . . . . . .

9.1.5 Bloqueo volumétrico . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 Plasticidad Avanzada de Cam-Clay . . . . . . . . . . . . . . . . . . . . . . .

9.2.1 Algoritmo implícito . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.2 Ejemplos numéricos . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 Obtención de las curvas de Hill . . . . . . . . . . . . . . . . . . . . . . . . .

9.4 Cálculo de los tensores SM y ṠM . . . . . . . . . . . . . . . . . . . . . . . .

9.5 Determinación de los parámetros de material . . . . . . . . . . . . . . . . .

9.5.1 Isotropía Elastoplástica : Ensayo de tracción de una barra cilíndrica

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

233

233

233

238

243

244

246

249

249

255

260

261

263

263

vi

ÍNDICE GENERAL

9.5.2

9.5.3

9.5.4

Isotropía Elástica y Anisotropía Plástica: Estampado de una placa circular delgada 264

Anisotropía Elástica: El problema de la membrana de Cook . . . . . . . . . . . . . 266

Anisotropía Elastoplástica: Placa rectangular con agujero sometida a tracción . . . 267

Índice de figuras

1.1

Cambios de la posición atómica que acompañan al movimiento de una dislocación de cuña

a medida que ésta se mueve a lo largo de la red cristalina. Al final del proceso, se forma

un escalón sobre la superficie del cristal [1] . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

Criterio de plastificación de von Mises, representado en el espacio de tensiones principales. A la derecha, se muestra una curva tensión-deformación uniaxial, donde se detalla

la descomposición aditiva de deformaciones en elásticas y plásticas . . . . . . . . . . . . .

3

Tipos de endurecimiento habituales: (a) Endurecimiento isótropo (varía el tamaño de

la superficie de plastificación). (b) Endurecimiento cinemático (varía la posición de la

superficie de plastificación). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4

Textura inducida a una probeta de latón-α después de someterla a un ensayo de tracción.

Se puede observar la alineación de los granos en la dirección de carga, así como la aparición

de bandas de deslizamiento en el interior de los granos. Ensayos realizados en la UCLM [22].

5

Esquema de un proceso de laminado donde se aprecia la formación de una textura orientada

en la dirección de laminado (RD). El gráfico de la derecha muestra la evolución de la tensión

de plastificación según el ángulo α con la dirección de laminado (RD). . . . . . . . . . . .

6

Distribuciones de los módulos de elasticidad y de rigidez a torsión de dos materiales ordenados según una estructura cristalina cúbica centrada en las caras: Plutonio y Aluminio.

Figura parcialmente extraída de la referencia [27] . . . . . . . . . . . . . . . . . . . . . . .

7

Valores aparentes de módulo de elasticidad, módulo de rigidez a cortante y coeficiente de

Poisson en un acero inoxidable en función de la orientación. Figura extraída de la referencia

[28] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8

Variación del Módulo de Young (GPa) con la dirección de ensayo medido en chapas laminadas de cobre. Los datos experimentales han sido recogidos de los ensayos realizados por

Weerts en 1933 [29] y por Alers y Liu en 1967 [30]. . . . . . . . . . . . . . . . . . . . . .

9

Comparativa entre los valores suministrados por las distintas medidas de deformación.

Izquierda: en escala natural. Derecha: en escala logarítmica. . . . . . . . . . . . . . . . .

9

1.10 Curvas típicas obtenidas en un ensayo uniaxial para dos medidas de tensión y de deformación. El primer tramo es elástico, pero superados aproximadamente 335 MPa, el

comportamiento es plástico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

vii

viii

ÍNDICE DE FIGURAS

1.11 Simulación del ensayo a tracción de una probeta cilíndrica. Por simetría sólo es necesario modelar un cuarto de la misma. Izquierda: situación original. Derecha: probeta

deformada. Los colores representan las deformaciones plásticas (los valores más altos se

presentan en la zona de estricción. Figura extraída de la referencia [36]. . . . . . . . . . .

11

1.12 Simulación del ensayo de Taylor (impacto de un proyectil cilíndrico contra una pared

rígida). Izquierda: proyectil sin deformar (la mitad por simetría). Derecha: proyectil

deformado (se muestra completo). Figura extraída de la referencia [36]. . . . . . . . . . .

11

1.13 Proceso de estampado de un raíl en S. Izquierda: resultado experimental. Derecha: Simulación numérica del proceso de estampado. En ambos casos se pueden observar las ‘arrugas’

procedentes de la recuperación elástica tras el proceso de deformado. Figura extraída de

la referencia [37]. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12

1.14 Efecto de la anisotropía plástica en procesos de conformado de metales. En la figura

se muestra el resultado de un proceso de embutición, donde aparecen las típicas ‘orejas’

debidas a la anisotropía plástica presente en el material. Figura extraída de la referencia

[38]. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12

1.15 Esquema del procedimiento experimental realizado en los ensayos de Kim y Yin de 1997

con el objeto de estudiar la evolución de la anisotropía plástica en chapas laminadas [41]

13

1.16 Resultados experimentales extraídos de la referencia [41] y parcialmente modificados. En

la figura superior se muestra los resultados para una chapa orientada un ángulo ψ de 30o

con respecto a la dirección de laminado, y pretensada posteriormente a distintos niveles de

deformación. Se observa el giro de la superficie de plastificación (curva roja). . . . . . . .

14

1.17 Evolución de la anisotropía plástica desde un punto de vista macroestructural (izquierda)

y microestructural (derecha). Izquierda: evolución de las superficies de fluencia ante deformaciones impuestas a 45o de la dirección de laminado. Derecha: evolución de la simetría

microestructural observada a través de las Figuras de Polos para las direcciones cristalográficas dadas por los índices de Miller {1,0,0}. Los valores de contorno se corresponden

con la intensidad de radiación. Los datos experimentales provienen de la Referencia [42].

El material es un acero dúctil. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15

1.18 Variación de las superficies de Hill para deformaciones secundarias cuyas direcciones principales no coinciden con las direcciones preferentes de anisotropía. Figura extraída de la

referencia [43] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16

2.1

Condiciones de contorno en el medio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

33

2.2

Análisis de un voladizo en condiciones de deformación plana. Se han usado elementos de

9 nudos en formulación estándar y un coeficiente de Poisson de ν = 0.3. Se muestra la

distribución de tensiones y la deformada. El valor máximo de la tensión (σ 2 )max = 0.4318

MPa y la flecha máxima es δ max = 1.6087 mm [45] . . . . . . . . . . . . . . . . . . . . . .

38

2.3

Análisis de un voladizo en condiciones de deformación plana. Se han usado elementos de

9 nudos en formulación estándar y un coeficiente de Poisson de ν = 0.499. Se muestra la

distribución de tensiones y la deformada. El valor máximo de la tensión (σ 2 )max = 1.2796

MPa y la flecha máxima es δ max = 1.3098 mm [45] . . . . . . . . . . . . . . . . . . . . . .

39

ÍNDICE DE FIGURAS

2.4

ix

Análisis de un voladizo en condiciones de deformación plana. Se han usado elementos de

9 nudos con 3 puntos de integración en presiones (formulación mixta) y un coeficiente de

Poisson de ν = 0.499. Se muestra la distribución de tensiones y la deformada. El valor

máximo de la tensión (σ2 )max = 0.3995 MPa y la flecha máxima es δ max = 1.35 mm [45]

40

2.5

Análisis elástico ortótropo lineal de un cilindro sometido a presión interna [44] . . . . . .

46

2.6

Distribución de presiones en un cilindro axisimétrico sometido a presión interna con formulación estándar (en la frontera aparecen efectos de borde localizados). (a) Contorno de

presión constante para g = 12 y (b) Contorno de presión para g ≈ 16 , donde se observa

bloqueo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

48

2.7

2.8

2.9

Distribución de presiones en el cilindro axisimétrico con formulación mixta (en la frontera

aparecen efectos de borde localizados). (a) Contorno de presión constante para g = 12 y

(b) Contorno de presión para g ≈ 16 . En este caso no hay bloqueo . . . . . . . . . . . . .

Descomposición de las funciones de forma estándar de un elemento 2D de cuatro nudos: h0

es la componente constante, h1 y h2 son las componentes lineales en ξ y η, respectivamente

y h3 es el modo hourglass en el caso bidimensional [150] . . . . . . . . . . . . . . . . . . .

48

52

h

Configuraciones implicadas en el cálculo del gradiente de deformaciones mejorado F =

GRADX [x] + F̃h . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

57

2.10 Función de endurecimiento no lineal basada en la referencia [152] . . . . . . . . . . . . . .

68

2.11 Simulaciones numéricas del modelo de elastoplasticidad anisótropa en grandes deformaciones utilizando un elemento BINC8/9/12 y con prescripción de desplazamientos mediante el método de penalización. (a) Geometría y condiciones de contorno, (b) Tensión de

von Mises, (c) Deformación plástica equivalente . . . . . . . . . . . . . . . . . . . . . . .

69

2.12 Simulaciones numéricas del modelo de elastoplasticidad anisótropa en grandes deformaciones utilizando un elemento BENH8/9/9 y con prescripción de desplazamientos mediante

el método de penalización. (a) Geometría y condiciones de contorno, (b) Tensión de von

Mises, (c) Deformación plástica equivalente . . . . . . . . . . . . . . . . . . . . . . . . . .

70

3.1

(a) Conjunto de superficies múltiples. (b) Curva uniaxial tensión-deformación y posición

de las superficies durante el proceso de carga . . . . . . . . . . . . . . . . . . . . . . . . .

75

3.2

Plasticidad de Superficies Múltiples. (a) Contacto de las superficies utilizando la regla de

Mróz: esta regla se basa únicamente en criterios geométricos (punto de tensión y punto de

contacto son coincidentes). (b) La regla de traslación explícita de Mróz. (’a’: superficie

activa, ’a+1’: superficie objetivo)(c)y (d) La regla de traslación implícita de Mróz, basada

en el concepto del estado de prueba σtr : (c) cuando la tensión de prueba está fuera de la

superficie objetivo, (d) cuando la tensión de prueba está dentro de la superficie objetivo.

(e) La regla de traslación implícita de Prager (procedimiento iterativo): está regla está

basada en el principio de máxima disipación. Al final del proceso de convergencia, el

punto de contacto y el punto de tensión está definidos de forma independiente (no tiene

que coincidir necesariamente). El subíndice n indica el paso del procedimiento iterativo .

77

3.3

Ensayo uniaxial con un ciclo de carga. Historia de carga y resultados obtenidos . . . . . .

84

3.4

Ensayo uniaxial con varios ciclos de carga. Historia de carga y resultados obtenidos

. . .

85

3.5

Comportamiento multiaxial. Historia de carga de tensiones y resultados obtenidos . . . .

86

x

ÍNDICE DE FIGURAS

3.6

3.7

Historia temporal de la carga impuesta (izquierda). Malla utilizada y ubicación de los

resultados mostrados (derecha) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Tensiones en la sección central de la viga . . . . . . . . . . . . . . . . . . . . . . . . . . . .

87

88

3.8

Plasticidad de superficies múltiples. (a) Contacto de las superfcies utilizando la regla de

Mróz. (b) La regla de traslación de Mróz explícita . . . . . . . . . . . . . . . . . . . . . . 89

3.9 La regla de traslación implícita de Mróz: (a) cuando la tensión de prueba está fuera de la

superficie objetivo; (b) cuando la tensión de prueba está dentro de la superficie objetivo . 90

3.10 Procedimiento iterativo. (a) Cálculo de la posición de la superficie activa, (b) cálculo de

las direcciones de endurecimiento de las superficies i = 1, ..., a . . . . . . . . . . . . . . . . 91

3.11 Comportamiento uniaxial de las reglas de traslación cinemáticas de Mróz y Prager sometidas a cargas aleatorias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 101

3.12 Comportamiento multiaxial de la plasticidad de superficies múltiples usando las reglas

de traslación de Mróz y Prager. Camino de deformación prescrito. Caminos de tensión

obtenidos con cada una de las reglas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 101

3.13 Placa con agujero bajo una carga una carga proporcional externa. (a) Historia de desplazamientos prescrita, (b) Número máximo de superficies de endurecimiento utilizadas en las

simulaciones, (c) tensión efectiva en t = 1 . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.14 Placo con agujero bajo una carga externa no proporcional. (a) Camino de desplazamientos

prescrito, (b) Número máximo de superficies utilizadas y (c) tensión efectiva en t = 0.12 .

3.15 Placa con agujero bajo cargas multiaxiales. Convergencia de los residuos de energía en

tres pasos de tiempo característicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.16 Consistencia del comportamiento multiaxial de los modelos de plasticidad de superficies

múltiples. (a) Curva bilineal tensión-deformación utilizada en las simulaciones. (b) Camino

de desplazamientos prescrito. (c) Predicciones obtenidas utilizando la regla de traslación

de Prager para distinto número de superficies. (d) Predicciones obtenidas utilizando la

regla de traslación de Mróz. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

103

104

105

106

3.17 Predicciones para los experimentos multiaxiales de Lamba y Sidebottom [112] utilizando

el modelo de superficies múltiples de la Referencia [13], basado en la regla de traslación

de Prager. (a) Camino de deformación prescrito. (b) Curva tensión cortante-deformación

cortante obtenida de las simulaciones. (c) Curva tensión axial-deformación axial obtenida

de las simulaciones. (d) Camino de tensión multiaxial obtenido de las simulaciones. . . . 109

3.18 Resultados de los experimentos multiaxiales de Lambda y Sidebottom de 1978. (a) Camino

de deformación cíclico no proporcional prescrito. (b) Comportamiento torsional experimental obtenido (tensión cortante-deformación cortante). (c) Comportamiento axial experimental (tensión axial-deformación axial). (d) Respuesta tensional experimental (tensión

cortante-tensión axial). Figuras extraídas de la referencia [112] . . . . . . . . . . . . . . . 110

3.19 (a) Curva tensión-deformación, discretizada en 9 superficies.(b) Camino de carga prescrito 111

3.20 Predicciones de los caminos de deformación correspondientes a la curva tensión-deformación

y al camino de carga de la Figura 7. Se muestran los resultados correspondientes a 15 ciclos

de carga. (a) Predicciones obtenidas utilizando la regla de traslación implícita de Mróz.

(c) Predicciones obtenidas utilizando la regla de Mróz. (b) y (d) detalles. . . . . . . . . . 112

3.21 Modelo de Cam-Clay superficies múltiples . . . . . . . . . . . . . . . . . . . . . . . . . . . 116

ÍNDICE DE FIGURAS

xi

3.22 Endurecimiento de la superficie de consolidación . . . . . . . . . . . . . . . . . . . . . . . 117

3.23 Caso de no consolidación. Endurecimiento dentro de la superficie de endurecimiento. . . . 120

3.24 Comparación de las reglas de endurecimiento isótropa y cinemática en un modelo clásico

de von Mises (figura superior) y el modelo Cam-Clay propuesto . . . . . . . . . . . . . . . 121

3.25 Función de endurecimiento H . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 123

3.26 Resultados de la simulación ante un ciclo de carga no proporcional. La Figura (a) representa el camino de deformación volumétrica prescrito. Las Figuras (b) y (c) muestran la

influencia de la presión de consolidación pc y del número de superficies prescritos en el comportamiento de la solución obtenida. La Figura (d) representan un análisis de convergencia

en este tipo de carga. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 124

3.27 Resultados de la simulación de un ciclo de carga no proporcional. Las Figura (a) y (b)

muestran la influencia del tamaño relativo entre superficies del modelo de superficies múltiples en la solución. Las Figura (c) muestra la influencia del parámetro de endurecimiento

a. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 125

3.28 Resultados de la simulación ante varios ciclos de carga. La Figura (a) representa los ciclos

de carga prescritos. Las Figuras (b), (c) y (d) muestran el análisis de convergencia del

modelo ante cargas cíclicas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 126

4.1

Microestructura de Aluminio puro comercial laminado. Se observa la dirección preferente

del proceso de fabricación. Figura extraída de la referencia [166] . . . . . . . . . . . . . . 128

4.2

Evolución de la microestructura de latón α con la deformación plástica. La Figura (a)

corresponde con el estado inicial de partida, la Figura (b) corresponde con una deformación

plástica del 20% en dirección vertical inducida por un proceso de laminación y la Figura

(c) corresponde con una deformación plástica del 50%. Se observa el direccionamiento que

presenta la microestructura por efecto del laminado [22] . . . . . . . . . . . . . . . . . . . 128

4.3

Superposición de diferentes tipos de endurecimiento bajo deformaciones que no coinciden

con las direcciones preferentes de anisotropía: Endurecimiento cinemático (traslación de la

superficie), endurecimiento/reblandecimiento isótropo y rotación de la superficie. La figura

de la izquierda muestra la evolución de la superficie de fluencia para deformaciones impuestas según una de las direcciones preferentes. La figura de la derecha muestra la evolución

cuando las deformaciones impuestas no son según una de las direcciones preferentes. El

material es un acero al Cromo-Molibdeno-Vanadio. Figura extraída de la referencia [6]. . 129

4.4

Evolución de la superficie de plastificación ante cargas cíclicas proporcionales repetidas

impuestas en diferentes direcciones respecto a la principal. La ejecución del ensayo es

mediante tubos a tracción/compresión y cortante (ensayo tipo Taylor y Quinney). El material es acero 18G2A (según norma polaca). Las dos superficies mostradas en cada gráfica

se corresponden con deformaciones permanentes de muestreo del 0.001% y del 0.005%..

En la esquina superior izquierda se muestran las diferentes direcciones ensayadas, en la

esquina inferior izquierda se muestran los ciclos de tensión efectiva-deformación efectiva

para cada una de las direcciones ensayadas. En la parte derecha se muestran las superficies

de plastificación obtenidas, siendo la central la original. Figura adaptada de la referencia

[40] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

xii

ÍNDICE DE FIGURAS

4.5

Evolución de la dirección principal X de anisotropía con deformaciones superpuestas en

direcciones diferentes a las de laminado. La Figura superior izquierda muestra un esquema

del ensayo. Las gráficas muestran la evolución del ángulo θ que forma la dirección principal

X con la de laminado (RD). Inicialmente θ = 0. El ángulo ψ es el que forma la dirección

de ensayo con la de laminado. Las tres gráficas se corresponden con ángulos ψ = 30o (a),

ψ = 45o (b) y ψ = 60o (c). Figura adaptada de la referencia [41] . . . . . . . . . . . . . . 131

4.6

Evolución de las superficies de fluencia anisótropas con deformaciones superpuestas a un

ángulo de 30o con la dirección de laminado. Figura adaptada de la referencia [41] . . . . 132

4.7

Figuras de polos según la dirección cristalográfica {1, 1, 1} en aluminio puro comercial

(Al 99.5%) laminado obtenidas a partir de medidas con rayos X. Figura extraída de la

referencia [39] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 133

4.8

Chapa de aluminio en la configuración inicial. La geometría de la chapa es de dimensiones

2600 × 750 mm, con un espesor de 1 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

4.9

Esquema del procedimiento operativo con las diferentes fases experimentales y geometría

de las probetas iniciales. En verde se muestra el pretensado inicial en la dirección de

laminado (RD). Los ejes en rojo determinan la dirección de los segundos pretensados,

concretamente, a diferentes ángulos θ respecto de la dirección de laminado y por último,

en azul y a un ángulo α respecto de la dirección del segundo pretensado, se obtienen las

probetas normalizadas donde se determina la tensión de fluencia σy . . . . . . . . . . . . . 139

4.10 Portico de ensayos, de la empresa Servosis, ubicado en E.T.S. de Caminos, Canales y

Puertos de Ciudad Real. Universidad de Castilla-La Mancha . . . . . . . . . . . . . . . . 141

4.11 Máquina de ensayos triaxial, de la empresa MICROTEST, ubicada en la E.T.S. de Ingenieros Industriales de Ciudad Real. Universidad de Castilla-La Mancha . . . . . . . . . . 142

4.12 Videoextensómetro acoplado a la máquina de ensayos para la medida de la deformación. . 143

4.13 Curva característica Tensión-Deformación del material de partida en la dirección de laminado144

4.14 Determinación del límite elástico convencional al 0, 2 % de deformación plástica total. . . 145

4.15 Detalle procedimiento experimental fase 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . 145

4.16 Comparación de los resultados experimentales de anisotropía plástica con el modelo teórico

de Hill. Se presentan, en formato de barras de error, la desviación del modelo teórico

respecto de los resultados experimentales . . . . . . . . . . . . . . . . . . . . . . . . . . . 146

4.17 Esquema del procedimiento experimental de la segunda fase: primer pretensado en la

dirección de laminado a dos niveles de deformación plástica: 2% y 4%. . . . . . . . . . . . 146

4.18 Detalles del procedimiento experimental de la fase 2: (a) Montaje de la probeta inicial

para el pretensado inicial (fase 2), (b) Detalle del montaje de la probeta inicial , (c) y (d)

Detalles de las mordazas y acoplamientos de la fase 2 . . . . . . . . . . . . . . . . . . . . . 147

4.19 Detalles geométricos de las mordazas de ensayo para las probetas en configuración inicial

148

4.20 Curvas fuerza-desplazamiento procedentes de los pretensados iniciales: (a) 11,5 toneladas

(2% de deformación plástica permanente) y (b) 13 toneladas (4% de deformación plástica

permanente) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

ÍNDICE DE FIGURAS

xiii

4.21 Evolución de la tensión de fluencia σ y en las chapas de aluminio 5754 laminadas para

diferentes deformaciones uniaxiales superpuestas a la dirección de laminado. Las deformaciones superpuestas corresponden con el 2% y 4% de deformación plástica en la dirección

de laminado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

4.22 Esquema del procedimiento experimental de la tercera fase: segundo pretensado a un ángulo θ (30o , 45o , 60o y 90o ) respecto de la dirección de laminado (RD) a diferentes niveles:

1%, 2%, 5% y 10%, respectivamente. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

4.23 Detalle de las probetas de la fase 3. En esta fase se lleva a cabo el segundo pretensado a

diferentes niveles de deformación plástica. Las deformaciones impuestas fueron 1%, 2%,

5% y 10%, para diferentes orientaciones θ (a 30o , 45o , 60o y 90o respecto de la dirección

de laminado) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 151

4.24 Montaje experimental fase 3: a la izquierda, máquina de ensayos triaxial, a la derecha,

probeta secundaria . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 151

4.25 Esquema del procedimiento experimental de la cuarta fase: obtención de probetas normalizadas de 0o a180o con objeto de determinar la evolución del límite elástico con la

orientación respecto de la dirección de laminado (RD) . . . . . . . . . . . . . . . . . . . . 152

4.26 Detalles del montaje experimental de la cuarta fase . . . . . . . . . . . . . . . . . . . . . . 153

4.27 Evolución de la tensión de fluencia para un pretensado inicial del 2% y pretensados secundarios en la dirección de laminado. En la Figura se representan los datos experimentales

con puntos y el ajuste con la función de plastificación de Hill teórica se representa en línea

continua. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 153

4.28 Evolución de la tensión de fluencia para un pretensado inicial del 2% y pretensados secundarios a 45o de la dirección de laminado. En la Figura se representan los datos experimentales con puntos y el ajuste con la función de plastificación de Hill teórica se representa en

línea continua. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 154

5.1

Tensión de fluencia en chapas laminadas de acero para diferentes ángulos α respecto

de la dirección de laminado y para diferentes deformaciones uniaxiales superpuestas en

la dirección de laminado. Los puntos se corresponden con resultados experimentales,

mientras que las curvas son las funciones de Hill ajustadas, resultando unos valores de

f = 0.3613, g = 0.3535, y h = 0.4957 [41] . . . . . . . . . . . . . . . . . . . . . . . . . . . 157

5.2

Direcciones principales y aparentes en la determinación del tensor de constantes elásticas

5.3

Camino de deformación proporcional (a) y no proporcional (b) prescritos para el análisis

del modelo de elasto-plasticidad de Hill en pequeñas deformaciones . . . . . . . . . . . . . 170

5.4

Simulaciones numéricas del algoritmo de Hill en condiciones de isotropía. Camino de

tensión prescrito. (a) endurecimiento isótropo y (b) endurecimiento cinemático . . . . . . 171

5.5

Ejemplo numérico para verificar el algoritmo de elastoplasticidad anisótropa en pequeñas

deformaciones de la referencia [174]. Geometría, condiciones de contorno e historia de carga 172

5.6

Elastoplasticidad anisótropa en pequeñas deformaciones. Deformada y desplazamientos

nodales de la simulación de la Referencia [174] bajo la hipótesis de endurecimiento isótropo

θ = 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 173

159

xiv

ÍNDICE DE FIGURAS

5.7

Estampado de una placa circular delgada. Geometría y condiciones de contorno. En el

perímetro interior se aplica un desplazamiento de u = 75 mm. Las dimensiones están en

mm. A la derecha se presenta un cuarto del modelo discretizado, debido a las simetrías

del problema. Se han utilizado elementos tridimensionales BMIX 27/27/4 . . . . . . . . . 174

5.8

Estampado de una placa circular delgada bajo la hipótesis de pequeñas deformaciones.

Distribución de deformación plástica equivalente y deformada para tres desplazamientos

radiales distintos: (a) u = 2.5 mm, (b) u = 5 mm y (c) u = 7.5 mm. En la simulación se

han utilizado elementos mixtos tridimensionales BM IX 27/27/4. . . . . . . . . . . . . . 175

6.1

Descomposición multiplicativa de Lee del gradiente de deformación F en parte elástica Fe

y parte plástica Fp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 185

6.2

Configuraciones en el proceso de integración . . . . . . . . . . . . . . . . . . . . . . . . . . 190

6.3

Principales configuraciones utilizadas en la linealización del algoritmo en la iteración (i) . 192

6.4

Simulaciones numéricas del modelo de elastoplasticidad anisótropa en grandes deformaciones utilizando un elemento BRICK 8/8 deformado y con dos tipos de cargas: (a) prescripción de desplazamientos mediante el método de penalización y (b) prescripción de

fuerzas. De arriba a abajo: geometría y condiciones de contorno, deformación plástica

equivalente y tensión de von Mises . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 210

7.1

Ensayo de tracción de una barra cilíndrica. Geometría y Condiciones de Contorno. A la

derecha se presenta un octavo del modelo discretizado, debido a las simetrías del problema.

Se han utilizado elementos tridimensionales BMIX 27/27/4 . . . . . . . . . . . . . . . . . 212

7.2

Ensayo de tracción de una barra circular. Modelo de elastoplasticidad anisótropa bajo

condiciones de isotropía elástica. Distribución de deformación plástica equivalente y deformada para u = 14 mm: (a) Simulación utilizando elementos BRCK 27/27 en formulación

estándar, (b),(c) y (d): Análisis de convergencia de malla. En estas simulaciones se han

utilizando elementos BMIX 27/27/4 en formulación mixta . . . . . . . . . . . . . . . . . 214

7.3

Ensayo de tracción de una barra circular. Condiciones de isotropía elastoplástica. Deformadas para u = 14 mm y distribución de tensión plástica equivalente. (a) Configuración

de referencia, (b) Estado final utilizando el modelo de elastoplasticidad anisótropa basado

en tensiones de Mandel, bajo la hipótesis de isotropía, (c) Estado final utilizando el modelo de plasticidad anisótropa e isotropía elástica, basado en tensiones de Kirchhoff y (d)

Estado final utilizando el modelo de elastoplasticidad isótropa [36]

. . . . . . . . . . . . 215

7.4

Estampado de una placa circular delgada. Geometría y condiciones de contorno. En el

perímetro interior se aplica un desplazamiento de u = 75 mm. Las dimensiones están en

mm. A la derecha se presenta un cuarto del modelo discretizado, debido a las simetrías

del problema. Se han utilizado elementos tridimensionales BMIX 27/27/4 . . . . . . . . . 216

7.5

Estampado de una placa circular. Análisis de convergencia de malla. Distribución de

deformación plástica equivalente y deformada para u = 75 mm. Se ha utilizado el modelo

de elastoplasticidad anisótropa en grandes deformaciones bajo la hipótesis de isotropía

elástica, con elementos BM IX 27/27/4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 217

ÍNDICE DE FIGURAS

xv

7.6

Estampado de una placa circular para el caso A. Distribución de deformación plástica

equivalente y deformada para tres desplazamientos radiales distintos: (a) u = 25 mm,

(b) u = 50 mm y (c) u = 75 mm. Se han comparado la respuesta de dos modelos: en

la parte derecha de la figura se representan los resultados del modelo de elastoplasticidad

anisótropa en grandes deformaciones, basado en tensiones de Mandel, bajo la hipótesis

de anisotropía elástica y en la parte izquierda se ha utilizado el modelo de plasticidad

anisótropa e isotropía elástica en grandes deformaciones, basado en tensiones de Kirchhoff. En ambas simulaciones, se han utilizado elementos mixtos tridimensionales BM IX

27/27/4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 219

7.7

Estampado de una placa circular para el caso B. Distribución de deformación plástica

equivalente y deformada para tres desplazamientos radiales distintos: (a) u = 25 mm,

(b) u = 50 mm y (c) u = 75 mm. Se han comparado la respuesta de dos modelos:

en la parte derecha de la Figura se representan los resultados utilizando el modelo de

elastoplasticidad anisótropa en grandes deformaciones, basado en tensiones de Mandel,

bajo la hipótesis de anisotropía elástica y en la parte izquierda se ha utilizado el modelo de

plasticidad anisótropa e isotropía elástica en grandes deformaciones, basado en tensiones

de Kirchhoff. En ambas simulaciones, se han utilizado elementos mixtos tridimensionales

BM IX 27/27/4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 220

7.8

Membrana de Cook. Geometría y condiciones de contorno. La membrana está empotrada

en el lado izquierdo. En el lado derecho se aplica una fuerza de valor Fy . Las dimensiones

están en mm. En la parte izquierda se presenta la discretización del modelo con elementos

tridimensionales BRICK 27/27 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 221

7.9

Membrana de Cook. Deformada para una carga de Fy = 0.7 N en diferentes vistas. Se

han utilizando elementos BRCK 27/27 en formulación estándar. . . . . . . . . . . . . . . 222

7.10 Placa rectangular con agujero sometida a tracción. Configuración de referencia y discretización con malla gruesa utilizando elementos mixtos BEHN 8/9/9. En el caso de

isotropía, se ha discretizado un cuarto del modelo, debido a las simetrías del problema. . 222

7.11 Placa rectangular sometida a tracción. Caso de isotropía elastoplástica (E = 69.99 GP a,

ν = 0.3, G = 26.92 GP a). Hipótesis de deformación plana . . . . . . . . . . . . . . . . . . 224

7.12 Tracción de una placa rectangular con orificio central: Distribución de deformación plástica

equivalente para los ángulos θ = 0o , 10o , 30o , 60o , 80o y 90o (en sentido antihorario desde

la esquina superior izquierda). Caso elastoplástico anisótropo. Se han utilizado elementos

BEHN 8/9/9. Hipótesis de deformación plana . . . . . . . . . . . . . . . . . . . . . . . . 224

7.13 Placa rectangular sometida a tracción. Caso de isotropía elastoplástica (E = 69.99 GP a,

ν = 0.3, G = 26.92 GP a). Hipótesis de tensión plana . . . . . . . . . . . . . . . . . . . . . 225

7.14 Tracción de una placa rectangular con orificio central: Distribución de deformación plástica

equivalente para los ángulos θ = 0o , 10o , 30o , 60o , 80o y 90o (en sentido antihorario desde

la esquina superior izquierda). Caso elastoplástico anisótropo. Se han utilizado elementos

BEHN 8/9/9. Hipótesis de tensión plana . . . . . . . . . . . . . . . . . . . . . . . . . . . 225

9.1

Elemento viga de 2 nudos con 2 grados de libertad por nudo [45] . . . . . . . . . . . . . . 233

xvi

ÍNDICE DE FIGURAS

9.2

9.3

9.4

9.5

9.6

9.7

9.8

9.9

9.10

9.11

9.12

9.13

9.14

Elemento de cuatro nudos sometido a flexión. (a) elemento, (b) respuesta del elemento,

(c) respuesta deseable . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Modos incompatibles de Wilson . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Test de la parcela para elementos de cuatro nudos, donde las cargas son fuerzas de valor

F , consistentes con el estado de tensiones uniforme σ x = σ c , σ y = τ xy = 0 [149] . . . . .

Malla de elementos triangulares de presión constante, en donde la incompresibilidad implica

desplazamientos nulos [49] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

(a) Malla de cuatro elementos, con los puntos de integración. (b),(c) y (d) Mecanismos

(’modos hourglass’) [149] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Esquema del algoritmo de no-consolidación (dentro de la superficie de consolidación) . .

Esquema del algoritmo de consolidación (en la superficie de consolidación) . . . . . . . .

Condiciones iniciales. Puntos de tensión iniciales A y B en el plano p − q . . . . . . . . .

Análisis de convergencia para el estado inicial A bajo las cargas proporcionales ∆ v = 0.00

y ∆ v = 0.05 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Análisis de convergencia para el estado inicial A bajo las cargas proporcionales ∆ v = −0.05

y ∆ v = 0.05 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Análisis de convergencia para el estado inicial B bajo las cargas proporcionales ∆ v = 0.00

y ∆ v = 0.05 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Análisis de convergencia para el estado inicial B bajo las cargas proporcionales ∆ v =

−0.05 y ∆ v = 0.05 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Evolución de la tensión de fluencia con la dirección respecto de la dirección de laminado

para el estado de partida y posteriormente pretensados al 3% y 6% de deformación plástica.

Datos extraídos de la referencia [41] . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

243

243

245

248

248

250

253

255

256

257

258

259

261

Índice de tablas

1.1

Comandos del preprocesador de DULCINEA . . . . . . . . . . . . . . . . . . . . . . . . .

18

1.2

Comandos @ del preprocesador de DULCINEA . . . . . . . . . . . . . . . . . . . . . . . .

18

1.3

Comandos del postprocesador en MATLAB . . . . . . . . . . . . . . . . . . . . . . . . . .

19

2.1

Parámetros del material. Elemento BENH 8/9/9. Anisotropía elastoplástica . . . . . . . .

71

2.2

Convergencia del algoritmo de elastoplasticidad anisótropa en grandes deformaciones para

el caso de prescripción de desplazamientos con los elementos BINC8/9/12 y BENH8/9/9 .

71

3.1

Valores típicos de convergencia en el caso uniaxial . . . . . . . . . . . . . . . . . . . . . .

85

3.2

Valores típicos de convergencia en el caso multiaxial . . . . . . . . . . . . . . . . . . . . .

86

3.3

Valores típicos de convergencia para el caso de la viga biapoyada . . . . . . . . . . . . . .

87

3.4

Parámetros del material utilizados en las simulaciones . . . . . . . . . . . . . . . . . . . . 100

3.5

Parámtetros utilizados en las simulaciones de curvas de comportamiento bilineales . . . . 107

3.6

Parámetros utilizados en la simulación de una curva de comportamiento no lineal . . . . . 111

4.1

Composición química del material. Certificado de calidad del fabricante . . . . . . . . . . 135

4.2

Combinaciones de primer y segundo pretensados . . . . . . . . . . . . . . . . . . . . . . . 140

4.3

Valores de los estimadores mínimos cuadráticos de los parámetros de anisotropía . . . . . 145

5.1

Esquema del algoritmo de integración de tensiones . . . . . . . . . . . . . . . . . . . . . . 176

5.2

Algoritmo predictor del parámetro de consistencia inicial . . . . . . . . . . . . . . . . . . . 177

5.3

Esquema del cálculo del módulo elastoplástio tangente algorítmico . . . . . . . . . . . . . 178

5.4

Parámetros del material. Caso de isotropía elastoplástica . . . . . . . . . . . . . . . . . . 179

5.5

Parámetros de control utilizados en las simulaciones . . . . . . . . . . . . . . . . . . . . . 179

5.6

Convergencia del modelo de Hill con parámetros de isotropía para el caso de prescripción

de tensiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 179

5.7

Parámetros del material. Caso de anisotropía elastoplástica. Ejemplo del artículo de Kojic

et al de 1996 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 179

5.8

Convergencia del algoritmo elastoplástico anisótropo en pequeñas deformaciones . . . . . 180

5.9

Propiedades del Material en la simulación de la estampación de una placa circular delgada 180

5.10 Convergencia del algoritmo elastoplástico anisótropo para el caso de la placa circular delgada181

xvii

xviii

6.1

6.2

6.3

6.4

6.5

7.1

7.2

7.3

7.4

7.5

9.1

9.2

9.3

9.4

9.5

9.6

ÍNDICE DE TABLAS

Algoritmo de integración de tensiones para las formulaciones TL (Total Lagrangian) y UL

(Updated Lagrangian) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Modelo de elastoplasticidad anisótropa en grandes deformaciones. Esquema del algoritmo

de integración de tensiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Cálculo del módulo elastoplástio tangente algorítmico en grandes deformaciones . . . . . .

Parámetros del material. Caso de anisotropía elastoplástica . . . . . . . . . . . . . . . . .

Convergencia del algoritmo de elastoplasticidad anisótropa en grandes deformaciones para

el caso de prescripción de desplazamientos . . . . . . . . . . . . . . . . . . . . . . . . . . .

191

204

207

208

209

Simulaciones numéricas implementadas e hipótesis asociadas . . . . . . . . . . . . . . . . .

Parámetros del material de la simulación de una barra cilíndrica sometida a tracción . . .

Propiedades del Material en la simulación de la estampación de una placa circular delgada

Propiedades del Material en la simulación de la membrana de Cook . . . . . . . . . . . . .

Propiedades del Material en la simulación de una placa rectangular con agujero sometida

a tracción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

212

213

217

218

Parámetros del material . . . . . . . . .

Parámetros del material de la simulación

Parámetros del material . . . . . . . . .

Propiedades del Material . . . . . . . . .

Parámetros del material . . . . . . . . .

Propiedades del Material . . . . . . . . .

264

264

266

267

267

269

. . . . . . . . . . . . . . . . . . . .

de una barra cilíndrica sometida a

. . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . .

. . . . .

tracción

. . . . .

. . . . .

. . . . .

. . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

223

Agradecimientos

Quisiera expresar mi agradecimiento a mis Directores de Tesis: a D. Francisco Javier Montáns Leal por

la posibilidad ofrecida para realizar la presente Tesis, sus inestimables consejos y dedicación; y a D. Juan

José López Cela sin cuyo apoyo no hubiera sido posible la consecución de esta Tesis.

Por otro lado, quisiera mostrar mi agradecimiento a todas aquellas personas que, de una forma u

otra, han hecho posible el desarrollo de esta Tesis. Entre ellas se encuentran: D. Gonzalo Ruiz López

de la E.T.S. de Caminos, Canales y Puertos de Ciudad Real, por colaborar en el desarrollo de la parte

experimental de la Tesis y los técnicos de laboratorio Miguel Ángel Romero y Pedro Jiménez de los

Galanes entre otros.

Naturalmente, expreso mi mayor gratitud a mi familia por su apoyo incondicional en todo momento.

Por último, quisiera expresar mi agradecimiento a la Consejería de Educación y Ciencia de la Junta

de Comunidades de Castilla-La Mancha y al Fondo Social Europeo como entidades financiadoras de este

trabajo.

Ciudad Real, marzo 2010

Miguel Ángel Caminero Torija

xix

xx

Resumen

El modelado de la anisotropía presente en los materiales y su evolución con las deformaciones es de gran

interés en procesos de conformado de metales, de recuperación elástica y, en general, en procesos que

impliquen deformación plástica del material. Por ejemplo, las chapas procedentes de laminación en frío,

presentan una anisotropía inicial que tiene su origen en el proceso de fabricación. En etapas posteriores,

esta anisotropía inicial puede dar lugar a diferentes flujos de tensión respecto de la dirección de laminado

(‘Rolling Direction’), ocasionando imperfecciones en las piezas resultantes de los procesos de fabricación

(‘orejeado’ de los bordes, errores en la fuerza aplicada para obtener un desplazamiento determinado,

diferente recuperación elástica según la dirección, etc).

El objetivo de este trabajo es el desarrollo de modelos y algoritmos numéricos que simulen el comportamiento del material bajo estas condiciones en el contexto de programas de elementos finitos, dando

como resultado predicciones más precisas de los procesos de conformado y deformación plástica en general. Para lograr este objetivo se han desarrollado diversas tareas destinadas a mejorar las predicciones

en tres aspectos fundamentales.

El primer aspecto consiste en la mejora de la descripción del endurecimiento cinemático anisótropo en

pequeñas deformaciones, lo cual se ha realizado a través de modelos y algoritmos implícitos de superficies

múltiples. Ha sido estudiada la consistencia de este tipo de modelos tanto si están basados en una regla

implícita similar a la de Mróz o en la regla de Prager. Además se han simulado los ensayos de Lamba

y Sidebottom, obteniendo, en contra de la creencia general, muy buenas predicciones con la regla de

Prager. Dichos modelos podrían ser extendidos de forma relativamente fácil para considerar grandes

deformaciones a través de procedimientos en deformaciones logarítmicas, similares a los desarrollados en

esta tesis y detallados a continuación.

El segundo aspecto consiste en la descripción de la anisotropía elastoplástica inicial. Esto se ha

conseguido mediante el desarrollo de modelos y algoritmos para plasticidad anisótropa en grandes deformaciones, bien ignorando la posible anisotropía elástica, bien considerándola simultáneamente con la

anisotropía plástica. Para ello ha sido necesario desarrollar primero un nuevo algoritmo de elastoplasticidad anisótropa en pequeñas deformaciones consistentemente linealizado y sin despreciar ningún término,

de tal forma que se conserve la convergencia cuadrática de los métodos de Newton. Este algoritmo en

pequeñas deformaciones ha servido para realizar la corrección plástica de dos algoritmos en grandes deformaciones. El primero de estos algoritmos es una variación del clásico algoritmo de Eterovic y Bathe

para incluir la posibilidad de plasticidad anisótropa con endurecimiento mixto. Este primer algoritmo

está restringido a casos de isotropía elástica. La isotropía elástica es una hipótesis bastante habitual

en plasticidad anisótropa y tiene la ventaja de que permite el uso de formulaciones mixtas u/p. El segundo algoritmo, más complejo y general, incluye la posibilidad de elasticidad anisótropa, plasticidad

anisótropa y endurecimiento mixto. Este algoritmo supone una contribución importante ya que está

basado en hipótesis comunmente aceptadas y utilizadas en elastoplasticidad isótropa: descomposición

multiplicativa del gradiente de deformaciones en parte elástica y parte plástica, descripción hiperelástica sencilla en función de deformaciones logarítmicas e integración exponencial que conserva el volumen.

Además, la estructura final del algoritmo es modular y relativamente sencilla, consistiendo en un pre- y un

postprocesador geométrico y una corrección plástica realizada en pequeñas deformaciones. El algoritmo

xxi

está consistentemente linealizado para conservar la convergencia cuadrática asintótica de los métodos de

Newton y la forma final que toma dicha linealización es similar al caso de isotropía elastoplástica implementado; consiste en el módulo tangente algorítmico de pequeñas deformaciones sobre el que se aplica

una transformación para convertirlo en el de grandes deformaciones. Todos estos modelos han sido implementados en un código propio de elementos finitos denominado DULCINEA, el cual tiene formulaciones

lagrangianas totales y actualizadas para grandes deformaciones.

Una de las tareas necesarias para poder realizar las simulaciones, ha sido el estudio e implementación

de diferentes elementos que no sufran el bloqueo volumétrico severo que se observa en formulaciones estándar basadas en desplazamientos. Este bloqueo se debe a la condición de quasi-incompresibilidad que

imponen los modelos de plasticidad desviadores y consiste en una respuesta exageradamente rígida de la

solución obtenida por el método de los elementos finitos estándar. Entre los elementos implementados

cabe destacar el basado en la formulación mixta u/p, que contiene una interpolación adicional de grados

de libertad de presión. Estos grados de libertad adicionales habitualmente son internos al elemento en

mecánica de sólidos. En este trabajo se ha desarrollado e implementado en DULCINEA una familia de elementos tridimensionales mixtos en grandes deformaciones que incluye el caso particular BMIX 27/27/4,

basado en la formulación u/p, constituido por 27 nudos, con 27 puntos de integración estándar y 4 grados

de libertad de presiones, y que pasa la condición Inf-Sup o de Babuška-Brezzi. Sin embargo, se ha observado que la formulación u/p presenta ciertas limitaciones bajo las hipótesis conjuntas de anisotropía

elástica y anisotropía plástica. Con objeto de subsanar estas limitaciones, se han implementado en DULCINEA otros elementos mixtos basados en modos incompatibles o deformaciones (gradientes) mejorados.

Estos elementos son el BINC 8/9/12 (elemento tridimensional de 8 nudos, con 9 puntos de integración

y 12 modos adicionales) basado en el elemento mixto de Simó, Armero y Taylor de 1993, que presenta a

su vez modos de energía nula en problemas de compresión en grandes deformaciones, y el BENH 8/9/9

(elemento tridimensional de 8 nudos, con 9 puntos de integración y 9 modos adicionales), basado en el

elemento mixto de Armero y Glaser de 1997, que soluciona algunos de los problemas anteriores.

Los procedimientos comentados no incluyen la actualización de las direcciones de anisotropía, para

las que en la actualidad todavía no existe un modelo constitutivo convincente. Por ello, el tercer aspecto

estudiado ha sido la evolución de dichas direcciones de anisotropía ante cargas no proporcionales. Como

trabajo previo en esta línea, se ha desarrollado un estudio experimental preliminar de la anisotropía

plástica presente en chapas laminadas en frío de la aleación de aluminio-magnesio 5754, ensayos basados

en los experimentos de Kim y Yin de 1997. La aleación seleccionada es de uso habitual en la industria

aeronáutica y de automoción. Los resultados experimentales obtenidos de anisotropía plástica se ajustan

a la función de fluencia anisótropa de Hill de 1948 y se observa una rotación de las direcciones principales

de la misma. Estos experimentos sirven de partida para el desarrollo futuro de un estudio experimental

exhaustivo de la evolución de la anisotropía elástica y plástica en metales laminados, a fin de obtener una

ecuación consitutiva macroscópica convincente.

xxii

Capítulo 1

Introducción

En este capítulo se introducen los conceptos fundamentales de la mecánica de los medios continuos

utilizados en el desarrollo de la presente tesis. En primer lugar, se lleva a cabo una breve introducción al

fenómeno de la plasticidad, resaltando la importancia de la anisotropía elástica y la anisotropía plástica,

así como la posterior evolución de ambas en metales laminados. Inherente al estudio de la evolución de

la anisotropía plástica, es la adopción de deformaciones finitas (o grandes deformaciones), que son de

especial relevancia en procesos de conformado de metales.

Posteriormente se realiza un estudio del estado del arte de la plasticidad computacional en grandes

deformaciones y de la evolución de la anistropía elastoplástica en metales, tanto desde el punto de vista

experimental como del modelado computacional de la misma.

Por último, se presentan los objetivos principales perseguidos en este trabajo y la descripción de la

estructura de la tesis.

1.1

1.1.1

Generalidades

Introducción a la plasticidad

Una gran cantidad de materiales y en especial la mayor parte de los metales, al sobrepasar cierto límite de

carga, sufren deformaciones permanentes una vez que las cargas actuantes desaparecen. Este fenómeno

se conoce como plasticidad y en el caso de los metales se produce, fundamentalmente y desde el punto de

vista atómico, por la rotura de enlaces entre los átomos más próximos y la regeneración de los mismos

con los nuevos vecinos; un gran número de átomos o moléculas se mueven unos respecto de otros, y al

eliminar la carga, no vuelven a sus posiciones originales. En materiales cristalinos, como los metales, la

deformación plástica tiene lugar mediante un proceso denominado deslizamiento de planos preferentes

de átomos sobre otros planos paralelos. En este proceso está involucrado también el movimiento de

dislocaciones. Las dislocaciones son defectos lineales o unidimensionales en torno a algunos átomos

desalineados de la estructura cristalina. Las dislocaciones hacen que no sea necesario un movimiento

simultáneo de todos los átomos en el plano, sino únicamente de aquellos átomos situados en la línea

de dislocación, haciendo que la tensión necesaria para provocar el deslizamiento sea varios órdenes de

magnitud inferior de la requerida para mover todos los átomos simultáneamente. El movimiento hace

1

2

CAPÍTULO 1. INTRODUCCIÓN

Escalón producido por

deslizamiento

Plano de

deslizamiento

Línea de

dislocación

a

b

c

Figura 1.1: Cambios de la posición atómica que acompañan al movimiento de una dislocación de cuña a

medida que ésta se mueve a lo largo de la red cristalina. Al final del proceso, se forma un escalón sobre

la superficie del cristal [1]

que la línea de dislocación se vaya trasladando, barriendo el plano de deslizamiento hasta que todos los

átomos del mismo se hayan movido. En la figura 1.1 se muestra un esquema de una dislocación de cuña

y el movimiento de la misma.

Experimentalmente, desde el punto de vista macroscópico o del medio continuo (‘fenomenológico’), la

aparición de dichas deformaciones permanentes se puede detectar en un ensayo a tracción simple. Una

idealización típica de la misma como curva bi-lineal se muestra en la parte derecha de la figura 1.2.

La tensión a partir de la cual se presentan dichas deformaciones permanentes, en el ensayo uniaxial, se

denomina tensión de plastificación o tensión de fluencia (σ y ). En el caso tridimensional, dicha tensión

de plastificación debe ser comparada con un valor invariante que sea función de las tensiones existentes

(el denominado criterio o superficie de plastificación). En el caso de materiales isótropos, como es bien

sabido, el más usado es el criterio de plastificación de von Mises1 . En la parte izquierda de la figura

1.2 se muestra la representación del criterio o superficie de plastificación de von Mises en el espacio de

las tensiones principales (representación de Haigh-Westergaard o en el plano π) conjuntamente con los

ingredientes típicos de la teoría de plasticidad clásica (regla de flujo, regla de endurecimiento, ...)

La tensión a la que se produce la plastificación del material, si se descarga y recarga nuevamente, varía

a medida que se va deformando el material como resultado de un fenómeno conocido como endurecimiento.

A veces también se denomina acritud, o bien endurecimiento por trabajo en frío. Desde el punto de vista

cristalino, el fenómeno de endurecimiento por deformación se explica en base a las interacciones de los

campos de deformación de las dislocaciones. La densidad de dislocaciones en un metal aumenta con

la deformación. En consecuencia, la distancia media entre dislocaciones disminuye y, por lo tanto, las

dislocaciones se posicionan mucho más juntas. El resultado neto es que el movimiento de una dislocación

es limitado debido a la presencia de otras dislocaciones. A medida que la densidad de dislocaciones

aumenta, la resistencia al movimiento de éstas debido a otras dislocaciones se hace más pronunciada.

Así, la tensión necesaria para deformar plásticamente el metal aumenta con el endurecimiento.

Desde el punto de vista macroscópico, existen dos formas habituales de modelar el endurecimiento

que no provocan cambios en la forma de la superficie teórica de plastificación: endurecimiento isótropo

1 Debido a Maxwell, von Mises, Hencky, Huber y Nadai (1913). Este criterio es el más realista para materiales policristalinos. Supone un refinamiento del criterio de Tresca (1864).

1.1. GENERALIDADES

3

Figura 1.2: Criterio de plastificación de von Mises, representado en el espacio de tensiones principales. A

la derecha, se muestra una curva tensión-deformación uniaxial, donde se detalla la descomposición aditiva

de deformaciones en elásticas y plásticas

(únicamente varía la tensión de comparación, y por lo tanto el “tamaño” de la superficie) y endurecimiento cinemático (únicamente varía la localización de la superficie de plastificación en el espacio de

tensiones principales). Estos dos tipos de endurecimiento se muestran en la figura 1.3. El segundo tipo

de endurecimiento recoge el conocido como efecto Bauschinger : si un metal deformado plásticamente

por tracción, se deforma después por compresión, el límite elástico obtenido por este nuevo esfuerzo de

compresión resulta menor que la tensión de plastificación en tracción [2]. También es habitual combinar

ambos tipos de endurecimiento (endurecimiento mixto) para dotar a los cálculos de más realismo.

1.1.2

Endurecimiento anisótropo

Cuando se modela el comportamiento plástico de los materiales, especialmente durante procesos cíclicos

de carga-descarga multiaxiales, las reglas clásicas de endurecimiento isótropo, cinemático o endurecimiento mixto son a menudo insuficientes [3], [4]. Esto es debido a que la mayor parte de los materiales

presentan comportamientos plásticos tensión-deformación no lineales y al mismo tiempo, en procesos

cíclicos carga-descarga, se conserva el comportamiento Masing (relación homólogica de dos entre la curva

de carga virgen y la de descarga), dando lugar al típico comportamiento histerético con ciclos cerrados [5],

[6], [7]. Las reglas de endurecimiento anteriores pueden predecir el comportamiento plástico monotónico

uniaxial, pero únicamente la regla de endurecimiento cinemático lineal conserva el comportamiento Masing, es decir, el modelo está restringido al uso de una curva monotónica tensión-deformación bilineal.

El comportamiento cíclico Masing es deseable, ya que es una buena aproximación del comportamiento

cíclico real de numerosos metales [6] y suelos [7].

4

CAPÍTULO 1. INTRODUCCIÓN

s

(a)

s

(b)

Figura 1.3: Tipos de endurecimiento habituales: (a) Endurecimiento isótropo (varía el tamaño de la

superficie de plastificación). (b) Endurecimiento cinemático (varía la posición de la superficie de plastificación).

Se han desarrollado diversos modelos avanzados de endurecimiento, incluyendo endurecimiento anisótropo,

con el objetivo de mejorar el modelado del comportamiento cíclico plástico y su extensión multiaxial.

Entre ellos, hay que destacar especialmente dos familias de modelos. La primera es la plasticidad de

superficies múltiples o superficies anidadas, propuesta inicialmente por Mróz [8] e Iwan [9]. La segunda

es la plasticidad de superficie límite, propuesta originalmente por Dafalias y Popov [10]. La plasticidad

de superficies múltiples discretiza la curva tensión-deformación en varios tramos lineales y asigna cada

módulo de endurecimiento resultante de un tramo a una de las superficies de plastificación anidadas. Posteriormente, haciendo uso de la regla de traslación (o endurecimiento) apropiada, se extiende el campo

de endurecimiento para el caso de cargas multiaxiales. Ejemplos de este tipo de modelos los podemos

encontran en las referencias [11], [12], [13], [14], [15]. Por otro lado, la plasticidad de superficie límite

habitualmente hace uso de una expresión no lineal explícita de la función de endurecimiento (por ejemplo

del tipo Ramberg-Osgood). En esta expresiones, hay que calcular los parámetros de material necesarios

para el cálculo del módulo de endurecimiento y frecuentemente hay que resolver un problema de optimización para ajustar los parámetros del material a los datos experimentales [16]. Ejemplos de este tipo

de modelos los podemos encontrar en las referencias [16], [17], [18], [19], [20]. Los modelos basados en

la regla de endurecimiento cinemático de Armstrong-Frederick [21], se pueden considerar también como

modelos de superficie límite [6]. En los modelos de superficie límite clásicos, es necesario realizar ciertas

modificaciones en la formulación, con el objeto de conservar el comportamiento Masing para cualquier

nivel de tensión [18]. Estas modificaciones implican eliminar ciertas ventajas que ofrecen este tipo de

modelos.

La plasticidad de superficies múltiples tiene una ventaja muy importante desde el punto de vista del

usuario. El usuario simplemente tiene que prescribir pares de puntos tensión-deformación de la curva de

comportamiento del material. Los radios de las superficies y los módulos de endurecimiento asociados a

estas superficies se obtienen explícitamente en función de dichos puntos.

1.1. GENERALIDADES

5

Figura 1.4: Textura inducida a una probeta de latón-α después de someterla a un ensayo de tracción. Se

puede observar la alineación de los granos en la dirección de carga, así como la aparición de bandas de

deslizamiento en el interior de los granos. Ensayos realizados en la UCLM [22].

1.1.3

Comportamiento elástico anisótropo y criterios de fluencia anisótropos

Anisotropía plástica

Un efecto diferente, también presente en los metales deformados según direcciones preferentes, es la aparición de cambios en la forma de la superficie de plastificación; esto es, la tensión de plastificación varía

con la dirección en la que se ensaya el material. Este comportamiento es típico de metales laminados

(con fuertes deformaciones plásticas previas), pero también se presenta en materiales deformados considerablemente en cualquier proceso que actúe según unas direcciones preferentes determinadas. Cuando las

propiedades del material varían según la dirección en la que se ensaya el mismo se dice que el material es

anisótropo.

Desde el punto de vista microestructural, la anisotropía en metales se produce por la forma y orientación preferente de los granos, así como de la orientación de las correspondientes estructuras cristalinas.

La extensión y magnitud de los efectos anisótropos en materiales cristalinos son función de la simetría de

la estructura cristalina.

En la mayoría de los materiales policristalinos sin deformación previa, las orientaciones cristalográficas de los granos individuales son totalmente al azar. En estas circunstancias, aunque cada grano sea

anisótropo, el material compuesto por un conjunto de granos, se comporta de forma isótropa. En un metal

policristalino isótropo, las deformaciones plásticas provocan dislocaciones en las estructuras cristalinas de