NTE INEN 2103

Anuncio

Re

p

u

b

l

i

co

fEc

u

a

d

o

r

≠ EDI

CTOFGOVERNMENT±

I

no

r

d

e

rt

op

r

o

mo

t

ep

u

b

l

i

ce

d

u

c

a

t

i

o

na

n

dp

u

b

l

i

cs

a

f

e

t

y

,e

q

u

a

lj

u

s

t

i

c

ef

o

ra

l

l

,

ab

e

t

t

e

ri

n

f

o

r

me

dc

i

t

i

z

e

n

r

y

,t

h

er

u

l

eo

fl

a

w,wo

r

l

dt

r

a

d

ea

n

dwo

r

l

dp

e

a

c

e

,

t

h

i

sl

e

g

a

ld

o

c

u

me

n

ti

sh

e

r

e

b

yma

d

ea

v

a

i

l

a

b

l

eo

nan

o

n

c

o

mme

r

c

i

a

lb

a

s

i

s

,a

si

t

i

st

h

er

i

g

h

to

fa

l

lh

u

ma

n

st

ok

n

o

wa

n

ds

p

e

a

kt

h

el

a

wst

h

a

tg

o

v

e

r

nt

h

e

m.

NTE INEN 2103 (1998) (Spanish): Derivados

del petróleo. Determinación de las

características antidetonantes. Método Motor

(MON) para gasolinas de motor y aviación

INSTITUTO ECUATORIANO DE NORMALIZACIÓN

Quito - Ecuador

NORMA TÉCNICA ECUATORIANA

NTE INEN 2 103:98

DERIVADOS DEL PETRÓLEO. DETERMINACIÓN DE LAS

CARACTERÍSTICAS ANTIDETONANTES.

MÉTODO

MOTOR (MON) PARA GASOLINAS DE MOTOR Y

AVIACIÓN.

Primera Edición

PETROLEUM PRODUCTS. DETERMINATION OF THE ANTI KNOCK CHARACTERISTICS. METHOD MOTOR (MON) FOR

MOTOR AND AVIATION GASOLINES.

First Edition

DESCRIPTORES: Motor de encendido por chispa, método motor, Mon, gasolina.

PE 02.02-348

CDU: 665.733.035.3

CIIU: 3521

ICS: 75.160

CDU: 665.733.035.3

ICS: 75.160

Norma Técnica

Ecuatoriana

Opcional

CIIU: 3521

PE 02.02-348

DERIVADOS DEL PETRÓLEO.

DETERMINACIÓN DE LAS CARACTERÍSTICAS

ANTIDETONANTES. MÉTODO MOTOR (MON) PARA

GASOLINAS DE MOTOR Y AVIACIÓN.

NTE INEN

2 103:98

1998-08

1. OBJETO

1.1 Esta norma establece el procedimiento para determinar las características antidetonantes de las

gasolinas de motor y aviación utilizadas en motores de encendido por chispa, expresadas como números

de octano motor (MON); gasolinas de aviación con número de octano mayores de 100 se expresan en

términos de número de comportamiento.

2. ALCANCE

2.1 El método de número de octano "Mon" se correlaciona con el comportamiento antidetonante de

motores de encendido por chispa a alta velocidad.

2.2 Conjuntamente con el método "Ron" permite definir la calidad antidetonante de una gasolina de motor

para uso de vehículos en carreteras.

2.3 El número de octano “Mon” se utiliza también para determinar la calidad antidetonante de las

gasolinas de aviación de mezcla pobre. Esta clasificación “Mon” debe ser convertida a un número

equivalente en el antiguo método de aviación.

3. DEFINICIONES

3.1 Número de octano. Es la medida de las características antidetonantes de las gasolinas; se expresa

en función del porcentaje en volumen de iso-octano en una mezcla de iso-octano y n-heptano que tenga

las mismas características antidetonantes de las gasolinas que se están ensayando.

3.2 Medidor de detonación. Escala graduada de 0 a 100 divisiones, indica que el medidor exhibe la

intensidad de detonación prevista.

3.3 Combustibles de comprobación. Combustibles auxiliares debidamente comprobados que se

utilizan para obtener información adicional sobre las condiciones del motor en funcionamiento; estos no

pueden ser sustituidos por otros combustibles, tales como el tolueno patrón.

3.4 Altura del cilindro. Posición relativa del cilindro del motor con respecto al pistón, la cual se indica por

un micrómetro, un indicador de dial, o un medidor digital.

3.5 Medidor de detonación. Amplificador electrónico / equipo de señal condicionada que acepta la señal

eléctrica de la detonación para ser determinada en el medidor de encendido o sobre una carta de señales.

3.6 Fonocaptor de detonación. Transductor de tipo magneto estrictivo que se acopla al cilindro del

motor, está expuesto a la presión de la cámara de combustión para proporcionar una señal de voltaje al

medidor de detonación, la que es proporcional al índice de cambio de la presión del cilindro.

3.7 Lectura en el micrómetro. Indicación numérica de la altura del cilindro manifestada por un

asentamiento básico, tal como se describe para una presión de compresión cuando el motor está

encendido.

3.8 Tablas guías. Relación específica entre la altura del cilindro (relación de compresión) y el número de

octano a la intensidad de encendido para mezclas de combustibles específicas de referencias primarias

analizadas a presión barométrica estándar.

(Continúa)

⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯

DESCRIPTORES: Motor de encendido por chispa, método motor, Mon, gasolina.

-1-

1996-088

1998-08

NTE INEN 2 103

3.9 Intensidad de detonación. Mezcla del nivel de combustión relacionada con la detonación que se

produce cuando se evalúa al combustible en la unidad de prueba de detonación.

3.10 Relación de máxima intensidad de detonación combustible / aire. Proporción de combustibleaire que produce la más alta intensidad de detonación para cada combustible en la unidad de prueba de

detonación, con la condición que esto se realice dentro del límite especificado en la señal del vidrio del

carburador.

3.11 Lectura del micrómetro. Indicación numérica de la altura del cilindro manifestada por un

asentamiento básico para una compresión prescrita cuando el motor está encendido.

3.12 Clasificación del método de aviación basada en el número de octano “Mon”. Relación empírica

entre el número de octano “Mon” y el discontinuado método de aviación que se indica en la tabla 1, que

designa números de octano para gasolinas bajo 100 y números de refinería para gasolinas sobre 100.

3.13

Combustibles de refinería primarios. Iso-octano, n-heptano, mezclas volumétricamente

proporcionales de iso-octano y n-heptano, o mezclas de tetraetilo de plomo diluidos en iso-octano, las

cuales definen la escala del número de octano.

3.13.1 Mezclas de combustibles de referencia primarios mayores de 100 octanos. Son valores

determinados con aproximación a la décima, se expresan en base a la cantidad de tetraetilo de plomo

requerido en el iso-octano para reproducir exactamente la intensidad de detonación de la muestra de

número de octano desconocida. En la tabla 2, se indica la relación existente entre los mililitros de tetraetilo

de plomo por galón U.S en el iso-octano y los números de octano mayores de 100.

3.13.2 Mezclas de combustibles de referencia primarios menores de 100 octanos. Son el equivalente en

porcentaje en volumen de iso-octano (patrón establecido de número de octano igual a 100), que se

expresa con aproximación a la décima contenida en una mezcla con n-heptano patrón establecido de

número octano igual a 0,0), la cual reproduce la misma intensidad de detonación de la muestra de número

de octano desconocida, cuando se comparan por este método.

3.14 Amplitud de detonación. Es la sensibilidad del medidor de detonación expresada en divisiones por

número de octano.

3.15 Intensidad de detonación patrón. Nivel de detonación que se produce cuando en una mezcla de

combustión de referencia primaria el número de octano es conocido para ser utilizado en la unidad de

prueba de detonación para una relación de intensidad máxima de detonación combustible/aire; la altura del

cilindro (relación de compresión) debe ser determinada al valor prescrito en la tabla guía, y el medidor de

detonación debe estar ajustado para producir una lectura de 50.

3.16 Combustible de Tolueno patrón. Son mezclas volumétricamente proporcionales de dos o más de

los siguientes productos: tolueno, combustible de grado de referencia, n-heptano, tetraetilo de plomo

diluido en iso-octano, que han determinado empíricamente los números de octano y han prescrito

tolerancias de calificación. Estas mezclas son sensibles a las condiciones de operación de los motores ya

que indican si un dispositivo de ensayo de detonación se encuentra en condiciones aceptables como

requisito para los ensayos de combustibles a cualquier nivel de octano específico.

4. MÉTODO DE ENSAYO

4.1 Resumen

4.1.1 El número de octano "Mon" de una gasolina de motor se determina comparando su tendencia a la

detonación, con la obtenida por las mezclas de combustibles de referencias de número de octano "Mon"

conocido, que operan a condiciones normalizadas. La comparación se realiza variando la

(Continúa)

-2-

1996-088

1998-08

NTE INEN 2 103

relación de compresión del motor cuando se trabaja con la muestra problema, de tal manera de obtener

una intensidad de detonación patrón determinada en un indicador de detonación electrónico. En este punto

se debe utilizar, uno de los dos procedimientos siguientes:

4.1.1.1 Procedimiento de delimitación. La lectura del indicador de detonación para la muestra se delimita

por una relación de compresión constante entre lecturas del indicador de detonación para dos mezclas de

referencia; el número de octano “Mon” de la muestra se calcula por interpolación.

4.1.1.2 Procedimiento de la relación de compresión. El número de octano “Mon” de la muestra se obtiene

utilizando según el caso lo requiera las tablas 3 a 8 que indican la altura requerida del cilindro para la

intensidad patrón de detonación de la muestra. Mediante este procedimiento los combustibles de

referencia se utilizan solamente para establecer la intensidad patrón de detonación, lo cual se hace

frecuentemente.

4.2 Equipo

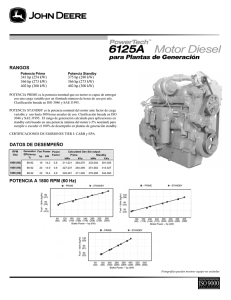

4.2.1 Máquina de ensayo de detonación, ver figura 1, consta de un motor monocilíndrico de relación de

compresión variable, ajustable a cualquier valor dentro de los límites establecidos por su diseño; está

provisto de accesorios e instrumentos adecuados, armados sobre una base fija. Ver nota 1.

4.3 Reactivos y materiales de referencia.

4.3.1 Los reactivos y materiales de referencia para la prueba deben cumplir con las especificaciones y

requerimientos que se señalan en el numeral B.6 y B.7 del Anexo B.

4.3.1.1 2,2,4 Trimetil pentano (iso-octano).

4.3.1.2 n-heptano.

4.3.1.3 Tetraetilo de plomo diluido (TEP diluido en iso-octano).

4.3.2 Tolueno que se utiliza en mezclas de iso-octano, n-heptano o ambas, para obtener los combustibles

patrones básicos utilizados en la verificación de las características de operación de la máquina tal como se

describe en el numeral 4.4.25. Otros combustibles de referencia indicados en el numeral anterior y en el

numeral B.1.2 del Anexo B, pueden ser utilizados para verificar más claramente las características de

operación del motor.

4.4 Procedimiento

4.4.1 Condiciones de ensayo. Las siguientes condiciones de operación se deben cumplir en la máquina de

ensayo de detonación. Ver numeral C.14, Anexo C.

4.4.1.1 Velocidad del motor, 900 ± 9 rpm.

4.4.2 Tiempo de encendido, tal como se describe en el numeral D.40.1 del Anexo D.

4.4.2.1 Colocar el brazo de control del distribuidor básico en forma horizontal, cuando la lectura del

contador digital no compensado sea de 264 (lectura micrométrica de 0,825).

4.4.2.2 Colocar la chispa básica, 26° BTDC en una lectura del contador digital no compensado de 264

(lectura micrométrica de 0,825).

_________________________________________

NOTA 1. Es indispensable un buen mantenimiento de la máquina, ya que de ésta depende la precisión del método.

(Continúa)

-3-

1996-088

1998-08

NTE INEN 2 103

FIGURA 1. Unidad de motor

A

B

C

D

E

F

G

H

Tubería de admisión de aire

Y

Calentador del aire de entrada

J

Tubería de expansión del aire de entrada o admisión

K

Termómetro para el aire de entrada o de admisión

L

Depósito para combustible desechado. Cerrado para seguridad M

Visor del nivel de aceite

N

Escala del tiempo de encendido

O

Bobina de encendido

-4-

Distribuidor del encendido

Filtro de aceite

Tanque de expansión de los gases de escape

Medidor de detonación o pistoneo modelo 501 T

Indicador de detonación o pistoneo

Control de temperatura

Contador digital

1996-088

1998-08

NTE INEN 2 103

4.4.2.3 Cambio de chispa con relación de compresión automáticamente controlada para dar:

Lectura del micrómetro

(mm)

20,955

19,634

18,313

16,993

15,672

14,351

13,030

11,709

10,363

9,042

7,722

6.401

5,080

Lectura del contador

digital

264

337

410

484

556

630

704

777

851

925

998

1 072

1 145

Avance del encendido

grados

26

25

24

23

22

21

20

19

18

17

16

15

14

4.4.3 Abertura de la bujía, 0,51 ± 0,13 mm.

4.4.4 Abertura de platino, 0,51 mm para sistemas de encendido electrónico; la medida de aberturas entre

el convertidor y la paleta del rotor debe ser de 0,08 a 0,13 mm.

4.4.5 Ajuste del portador del brazo oscilante:

4.4.5.1 Asiento del soporte del portador del brazo oscilante insertado básico. Cada uno de los soportes del

portador del brazo oscilante debe ser insertado en el cilindro, de tal manera que la distancia entre la

superficie maquinada del cilindro y la inferior del rastrillo sea 31 mm.

4.4.5.2 Asiento del portador del brazo oscilante básico - El portador del brazo oscilante debe colocarse

horizontalmente en una lectura del contador digital no compensado de 722 (lectura micrométrica de 0,500).

4.4.5.3 Asiento del portador del brazo oscilante básico - Con el portador oscilante colocado en la posición

básica con las válvulas cerradas, colocar el brazo oscilante en posición horizontal.

4.4.6 Aberturas de válvulas, 0,20 ± 0,03 mm. Medidas con el motor caliente y funcionando bajo

condiciones normalizadas de operación para un número “Mon” de 100.

4.4.7 Aceite lubricante para el cárter. SAE 30, con una viscosidad cinemática comprendida entre 9,62 y

12,93 cSt a 99°C y un índice de viscosidad no menor de 85. No se debe utilizar aceites que contengan

mejoradores de índice de viscosidad o aceites multígrados.

4.4.8 Presión manométrica de aceite. De 0,17 a 0,20 MPa determinada en condiciones de operación.

4.4.9 Temperatura de aceite, (57 ± 8,5)°C con el elemento de temperatura completamente sumergido en

el aceite del cárter.

4.4.10 Temperatura del refrigerante, 100 ± 1,5°C, con una variación máxima de ± 0,5°C durante el

ensayo.

4.4.11 Humedad del aire de alimentación. De 0,003 56 a 0,007 12 kg de vapor de agua / kg de aire seco,

tal como se describe en el numeral A.14 del Anexo A.

4.4.12 Temperatura del aire de alimentación, 38 ± 2,8°C, medido con un termómetro de mercurio colocado

en la entrada del múltiple.

(Continúa)

-5-

1996-088

1998-08

NTE INEN 2 103

4.4.13 Temperatura de la mezcla de alimentación. Debe ser medida en el orificio provisto en el tubo de

entrada, utilizar el termómetro ASTM 86 C a 30°C y mantenerlo a 149 ± 1,1°C. Si se utiliza la afinación

exacta de la temperatura de la mezcla en la toma para establecer el número de octano de calibración de

una mezcla de combustible de tolueno normalizada, la temperatura seleccionada debe estar entre 141 y

157°C, y ésta debe mantenerse entre ± 1,1°C para propósitos de calibración.

4.4.14 Tubo Venturi del carburador de acuerdo a la altura sobre el nivel del mar. Utilizar los siguientes

diámetros:

Altura (m)

Diámetro (mm)

0 a 500

500 a 1 000

Mayor de 1 000

14,3

15,1

19,1

4.4.15 Asiento de la altura básica del cilindro. Tan pronto como la máquina de ensayo haya alcanzado las

condiciones normales de temperatura, fijar la altura básica del cilindro, tal como se describe en el numeral

C.2 del Anexo C.

4.4.16 Relación combustible/aire. Es aquella intensidad máxima de encendido para cada uno de las

pruebas y combustibles de referencia que se obtiene variando la altura de la copa del carburador. El nivel

final del combustible debe estar en el rango de 0,7 a 1,7 de la escala del visor; de otra manera un cambio

en el tamaño del surtidor, es obligatorio. Información adicional acerca de esos ajustes y tamaño de los

surtidores se encuentra en los numerales C.12 y D.38 de los Anexos C y D.

4.4.17 Lecturas límites en el medidor de detonación. El rango de operación para lecturas de intensidad de

encendido en el medidor de detonación, debe estar entre 20 y 80. La intensidad de detonación no es de

características lineales bajo 20 y el medidor de detonación tiene la probabilidad de no ser lineal, sobre 80.

4.4.18 Sensibilidad y amplitud básica del indicador de detonación. Debe tener de 10 a 18 divisiones por

número de octano para un octanaje de 90. La sensibilidad o amplitud tiene una variación característica

con el nivel de octanaje, pero si es debidamente ajustada para un número de octano de 90, no es

necesario modificarla para mediciones entre 80 y 102 números de octano.

4.4.19 Combustibles de referencia. Procedimiento de delimitación. La lectura en el medidor de detonación

de la muestra sujeta al ensayo debe estar delimitada por las dos mezclas de combustibles de referencia,

de acuerdo con uno u otro de los sistemas definidos en los numerales 3.1, 3.13.1 ó 3.13.2, pero nunca por

una combinación de las dos; las dos mezclas no deben diferir en más de dos números de octano. En el

rango entre 100,0 y 103,5 números de octano, solo se deben utilizar los siguientes pares de combustibles

de referencia:

100,0

100,7

101,3

102,5

y

y

y

y

100,7

101,3

102,5

103,5

4.4.20 Combustibles de referencia. Procedimiento de la relación de compresión. La lectura del indicador de

detonación para la muestra sujeta al ensayo debe ser igual a la mezcla del combustible de referencia

seleccionada en los sistemas definidos en los numerales 3.13.1 ó 3.13.2. En el rango entre 100,0 y 103,5

números de octano se debe utilizar solamente los combustibles de referencia siguientes: 100,7; 101,3;

102,5; 103,5. Las diferencias permitidas entre los valores del número de octano de la muestra de ensayo y

la del combustible de referencia están especificadas en el numeral 4.4.30.12 a.3.

4.4.21 Manejo de las muestras. Antes de abrir el recipiente que contiene la muestra, enfriar ésta a una

temperatura entre 2 y 10°C antes de que el contenedor esté abierto y la muestra sea introducida en el

carburador.

(Continúa)

-6-

1996-088

1998-08

NTE INEN 2 103

4.4.22 Funcionamiento del motor

4.4.22.1 Arranque del motor.

a) Abrir la válvula del agua de enfriamiento

b) Poner en funcionamiento el motor presionando el interruptor del arranque que se encuentra sobre el

panel, hasta alcanzar la presión mínima de operación del aceite.

c) Dejar que el motor alcance una velocidad de (900 ± 9) rpm

d) Accionar los interruptores de encendido y calentamiento de aire y comprobar el avance de la chispa

especificado en el numeral....

e) Hacer girar la válvula selectora del combustible del carburador para que el motor pueda operar con uno

de los tanques de combustible, el cual ha sido previamente llenado.

f) Mantener trabajando el motor hasta conseguir las condiciones de operación estándares.

4.4.22.2 Parada del motor.

a) Colocar la válvula selectora del combustible en posición neutra y drenar todos los tanques de

combustibles.

b) Colocar los interruptores de encendido y calentamiento del aire en posición de apagado.

c) Cerrar la válvula del agua de enfriamiento y dejar trabajar el motor durante 1 minuto antes de su

detención.

d) Para evitar la posible corrosión de las válvulas de admisión y escape y/o de sus asientos, cerrar ambas

válvulas moviendo el volante hasta llegar al punto muerto superior de la carrera de compresión.

4.4.23 Calibración de instrumentos para medir la detonación

4.4.23.1 Los siguientes ajustes y guías operacionales, (ver Anexo G, sobre instrumentación para nuevos

detalles), son importantes para el uso apropiado de la instrumentación de medida de la detonación, la que

incluye la detonación recogida, el medidor de detonación y el indicador del medidor de detonación:

a. Aguja mecánica del indicador, en cero.

b. Medidor de detonación, en cero.

4.4.24 Ajuste para la intensidad de detonación patrón

4.4.24.1 Con el motor funcionando a temperatura de equilibrio y el carburador calibrado a máxima

detonación, ajustar la altura del cilindro a la intensidad de detonación patrón, al micrómetro o contador

digital obtenido de las tablas 3 a 8 para el número de octano de la mezcla que es utiliizada, y corregir de

acuerdo con la tabla 4 para la presión barométrica al momento de la prueba. Ver nota 2.

4.4.24.2 Bajo las condiciones determinadas en el numeral 4.4.24.1, ajustar los controles del medidor para

obtener una lectura de 50; apagar el encendido y detener el motor instantaneamente. De esta manera el

motor está listo para la verificación de sus características de operación; utilizar un combustible de tolueno

patrón. De no ser así, las condiciones del motor no son satisfactorias. Examinar la cámara de combustión y

las bujías del motor para detectar y eliminar posibles depósitos. Solucionar estas fallas y repetir las

operaciones señaladas en el numeral 4.4.24.

______________________________________

NOTA 2. Barómetros de mercurio o aneroides calibrados correctamente pueden ser utilizados para medir la presión barométrica. Los

barómetros aneroides deben ser calibrados por lo menos una vez al año.

-7-

1996-088

1998-08

NTE INEN 2 103

4.4.25 Verificación de las características de operación.

4.4.25.1 El número de octano de cada muestra debe ser determinado en un motor que ha sido calificado

previamente con tolueno como combustible patrón y cuyo valor no es muy distante del número de octano

de la muestra que aquel de la mezcla más cercana determinada en la tabla 10. Ver nota 3.

a. Información adicional relacionada con el tolueno como combustible patrón y el uso de muestras con

plomo de iso-octano y n-heptano, están indicadas en el numeral C.14 del Anexo C.

b. Afinamiento de la mezcla de temperatura de succión. Si una mezcla de tolueno como combustible

patrón dentro del rango de 79,0 a 93,0 números de octano, no está dentro de las tolerancias

determinadas en la tabla 10, se permite ajustar la mezcla a la temperatura de succión en el rango de

141°C a 163°C, de tal manera que el grado de la muestra de tolueno como combustible patrón, sea

exactamente igual al valor de calibración. La temperatura de la mezcla de succión escogida puede ser

utilizada para todas las pruebas de los combustibles cuyos números de octano no sean más de ± 2,0

números de octano a partir de la muestra utilizada como combustible de tolueno patrón.

b.1 Cuando se utilice una temperatura de mezcla de succión diferente de 149°C, la intensidad normal de

detonación debe ser establecida a la temperatura de la mezcla de succión; utilizar combustible de

referencia primario y colocar la altura del cilindro de la tabla guía prescrita para el número de octanos

del combustible de referencia primario.

4.4.26 Frecuencia de verificación:

4.4.26.1 En laboratorios donde se suspenda el funcionamiento de la máquina de ensayo durante la noche,

la primera verificación de las características de la misma debe ser realizada al comienzo de la operación

de cada día y de acuerdo con el numeral 4.4.25.1.

4.4.26.2 En laboratorios donde la operación es esencialmente continua o donde esté planificado analizar

más de un combustible en un período de operación señalado, la verificación del tolueno como combustible

patrón, es aplicable solamente para análisis de combustibles ensayados durante las 7 horas siguientes.

4.4.26.3 Cuando haya un cambio de operadores o cuando una máquina permanezca sin funcionar durante

2 h, se recomienda realizar una nueva verificación de sus características.

4.4.26.4 Si durante cualquier parada del motor, se realizan cambios o ajustes en el equipo, debe hacerse

una nueva verificación de las características al comienzo del siguiente período de operación.

4.4.27. Obtención de la relación combustible / aire para máxima detonación e intensidad patrón de

detonación.

4.4.27.1 Ajuste preliminar de la altura del cilindro. Verter la cantidad requerida de muestra fría, ver

numeral 4.4.21, en uno de los tanques del carburador y colocar el nivel de combustible de este en la

posición de máxima detonación; girar la válvula del selector para operar con este combustible. Dar tiempo

para equilibrar las condiciones del motor y entonces ajustar la altura del cilindro a una lectura del medidor

de detonación de 45 a 47; la altura deseable promedio en el medidor de detonación es 50. Se puede

ahorrar tiempo, haciendo ajustes preliminares para lecturas de la altura del cilindro menores a 50, así como

ésta puede incrementarse cuando el nivel de combustible sea ajustado a máxima detonación.

_________________________

NOTA 3. Puede darse esta situación donde haya suficiente seguridad para que el motor funcione con el combustible tolueno patrón dentro de

las tolerancias de operación. En tales casos se puede ahorrar tiempo operando con el combustible de ensayo si su operación esperada es

completamente desconocida o no puede ser calculada con suficiente precisión para seleccionar el combustible patrón de tolueno requerido.

-8-

1996-088

1998-08

NTE INEN 2 103

4.4.27.2 Ajuste de la relación combustible / aire. Determinar el nivel de combustible para lecturas en el

medidor para máxima detonación. Ver ejemplo a.

a. Con una ubicación , por ejemplo de 1,3 en la escala de vidrio graduada, permitir que la aguja del

medidor de la detonación alcance el equilibrio y anotar la lectura. Luego obtener y registrar las lecturas

del medidor de detonación para relaciones más ricas de combustible / aire aumentando el nivel de

combustible por incrementos de 0,1 hasta 1,2, 1,1, ...., hasta que la lectura del medidor de la

detonación haya disminuido por lo menos 5 divisiones desde el máximo. Reubicar el nivel del

combustible en la posición por la cual se obtuvo la máxima lectura del medidor de detonación, por

ejemplo 1,2. Seguir el mismo procedimiento para relaciones menores de combustible / aire

colocando en orden 1,3; 1,4 ...., hasta que la lectura del medidor de detonación haya disminuido por lo

menos 5 divisiones desde el máximo. Colocar el nivel del combustible en la posición para la cual se

obtuvo la máxima lectura en el medidor de detonación, o entre las dos porciones para las cuales la

lectura fue la misma, por ejemplo, 1,25; ésta es la posición para la máxima detonación. Verificar por lo

menos una vez mediante diferentes niveles de 0,1 en cada lado en el ejemplo dado, tanto a 1,15 como

a 1,35. Si se obtienen lecturas del medidor de detonación más altas en cada una de estas posiciones la

ubicación es errónea, por lo que todo el procedimiento debe ser repetido. Para cada ubicación del nivel

de combustible, dejar que la aguja del medidor de detonación alcance el equilibrio antes de registrar las

lecturas.

4.4.28 Enfriamiento de la muestra. El enfriamiento de los componentes del carburador es obligatorio si

hay excesiva vaporización de gasolina que se evidencia en el burbujeo en el visor del vidrio, y al nivel del

combustible que fluctúa en el visor del vidrio, o por la combustión irregular del motor.

4.4.28.1 Líquido refrigerante. Los componentes del carburador son descritos en el numeral A.12.2 del

Anexo A. El líquido refrigerante circulante (agua o solución de agua anticongelante), no debe ser enfriado a

menos de 0,5°C en los enfriadores del carburador. Este refrigerante puede recircular cuando se valorice

cualquier muestra de gasolina.

4.4.29 Ajuste final de la altura del cilindro. Después de localizar el nivel del combustible para máxima

detonación, de ser requerido ajustar la altura del cilindro para una lectura del medidor de detonación de 50.

4.4.29.1 Procedimiento de delimitación. Utilizar la altura del cilindro anterior para el resto del ensayo,

siempre que las observaciones estén dentro de las tolerancias especificadas en el numeral 4.4.30.9 para el

número de detonación de la muestra.

4.4.29.2 Procedimiento de la relación de compresión. Dar el tiempo suficiente al motor y al medidor de la

detonación para alcanzar el equilibrio. Este tiempo variará con el combustible, depósitos de los

combustibles anteriores sobre los cuales el motor estuvo en funcionamiento, rango de análisis y estado del

equipo. De ser necesario cuando el motor haya alcanzado el equilibrio hacer un ajuste final de la altura del

cilindro para que la lectura en el medidor de la detonación sea 50 ± 1.

4.4.30 Procedimiento de delimitación para clasificar la muestra. Ver nota 4.

4.4.30.1 Delimitar o ajustar la tendencia de la detonación de la muestra de prueba, por la tendencia de la

detonación o combustibles de referencia de uno de los sistemas de combustibles definidos en los

numerales 4.3.1 y 4.3.2.

4.4.30.2 Mezclas de combustibles de referencia. Utilizar combinaciones específicas de los materiales de

referencia anotados en el numeral 4.3.1 para preparar las mezclas de combustibles para hacer la

comparación de la tendencia a la detonación requerida, numeral 4.40.30.1; mezclar completamente todos

los combustibles utilizados anteriormente. Combinaciones específicas de los materiales de referencia

están dadas a continuación:

________________________

NOTA 4. Para el procedimiento de relación de compresión ir directamente al numeral 4.4.29.2.

-9-

1996-088

1998-08

NTE INEN 2 103

a. Heptano normal y mezcla normalizada de 80 octanos.

b. Iso-octano y mezcla de 80 octanos.

c. Iso-octano y tetraetilo de plomo diluido en iso-octano. Ver nota 5.

4.4.30.3 Delimitación del primer combustible de referencia. Se basa en la altura del cilindro; hacer una

mezcla con el combustible de referencia mas cercano al número de la muestra estimada y verter dentro de

otro tanque del carburador; fijar el nivel de combustible sobre este carburador a la posición de máxima

detonación estimada; hacer girar la válvula selectora para operar con este combustible. Cuando la aguja

del medidor de la detonación alcance el equilibrio, ajustar el nivel del combustible para máxima

detonación, ver numeral 4.4.27.2. Anotar la lectura del medidor de detonación.

4.4.30.4 Delimitación del segundo combustible de referencia. Preparar una segunda muestra de referencia

que delimite la lectura del medidor de detonación y que difiera de la primera muestra de combustible de

referencia en no más de dos números de octano. Ver numeral 4.4.18. Verter esta mezcla de combustible

de referencia en el tercer tanque del carburador. Estimar el nivel de combustible de este carburador a la

máxima detonación estimada y girar la válvula selectora para operar con este combustible. Cuando la

aguja del medidor de detonación haya alcanzado el equilibrio, ajustar el nivel de combustible para máxima

detonación como se describe en el numeral 4.4.27.2 y ajustar la lectura en el medidor de detonación. Si las

lecturas para las dos mezclas de los combustibles de referencia se asemejan a una de las mezclas del

combustible de referencia, proceder con el análisis tal como se describe en el numeral 4.4.30.7.

4.4.30.5 Verificación de la Intensidad patrón de detonación. Si las lecturas registradas por el indicador de

detonación para el primero y segundo combustible de referencia no cumplen con los requerimientos

señalados en el numeral 4.4.30.4, estimar la evaluación de la muestra a partir de las lecturas de

detonación obtenidas. Si la altura del cilindro correspondiente al número de octano estimado para la

muestra está dentro de las tolerancias especificadas en las tablas 3 a 8, proceder como se describe en el

numeral 4.4.30.6. En caso contrario se deben realizar los ajustes necesarios a la altura del cilindro y en el

medidor de detonación y repetir el procedimiento descrito en los numerales 4.4.30.3 y 4.4.30.4.

4.4.30.6 Delimitación con un tercer combustible de referencia. Si se requiere utilizar una tercera mezcla de

combustible de referencia para delimitar o igualar la lectura de la muestra, preparar una mezcla que no

difiera de la segunda en no más de dos números de octano, numeral 4.4.18. Drenar el carburador que

contiene el primer combustible de referencia y verter la tercera muestra de referencia en el tanque de este

carburador. Seguir las instrucciones descritas en el numeral 4.4.30.4, para obtener una máxima lectura en

el medidor de detonación para este combustible.

4.4.30.7 Orden de lecturas. A este punto, una serie de lecturas en el medidor de detonación han sido

obtenidas sobre la muestra y la delimitación de los combustibles de referencia. Acoplar los tres

carburadores para dar máxima detonación y tomar otra lectura para cada combustible en el medidor de

detonación en el orden siguiente:

1) Muestra

2) Segundo combustible de referencia

3) Tercer combustible de referencia. Ver nota 6.

_______________________________

NOTA 5. Se puede utilizar n-heptano e iso-octano para hacer en el laboratorio una mezcla normalizada de 80 octanos, para utilizar en vez de la

mezcla de 80 octanos especificada en los numerales 4.4.30.2 a y 4.4.30.2 b, sin embargo no se recomienda el uso de esta práctica.

NOTA 6. La frecuencia de lecturas del combustible de referencia es inversa a la segunda en la primera serie. Esta inversión ayuda a detectar

efectos del depósito residual de la muestra que demora la obtención de las verdaderas lecturas de la intensidad de la detonación con los

combustibles de referencia.

-10-

1996-088

1998-08

NTE INEN 2 103

En la serie de lecturas, verificar el asentamiento del carburador para máxima detonación tal como se

describe en el numeral 4.4.27.2. Dar suficiente tiempo después de los cambios de combustible al motor y a

la aguja del medidor de detonación para alcanzar el equilibrio. El tiempo requerido para obtener las

lecturas de equilibrio variará con el combustible, depósitos de los combustibles anteriores sobre los cuales

el motor fue puesto en funcionamiento, rango de análisis y condición del equipo. Ver nota 6.

4.4.30.8 Número de lecturas en el medidor de detonación. Para la realización de un análisis el número

mínimo de lecturas requerido es:

a) Dos lecturas en el medidor de detonación en la muestra y dos delimitaciones en cada muestra siempre

que: 1) La diferencia en grado calculado entre la primera y segunda serie de lecturas no debe ser

mayor a 0,3 números de octano; y 2) La lectura promedio en la muestra de análisis dentro de los

límites especificados debe estar entre 50 ± 5.

b) Tres lecturas en el medidor de detonación en la muestra y tres en cada una de las delimitaciones de

las muestras de referencia constituyen un análisis probado siempre que: 1) La diferencia en el número

calculado entre la primera y segunda serie de lecturas no debe ser mayor a 0,5 números de octano; 2)

El número calculado de la tercera serie de lecturas debe estar entre el número calculado de la primera

y segunda serie de lecturas, y 3) La lectura promedio de la muestra analizada debe estar dentro de los

límites especificados de 50 ± 5.

c) Si la diferencia en números de octanos calculada entre la primera y segunda serie de lecturas en el

medidor de detonación es mayor de 0,5, o si el número calculado de la tercera serie de lecturas no está

entre los números calculados de la primera y segunda serie de lecturas, descartar todas las lecturas y

repetir los procedimientos de pruebas descritos en los numerales 4.4.27 y 4.4.30.

4.4.30.9 Verificación de conformidad de la intensidad de detonación. Si los requerimientos del numeral

4.4.30.8 son cumplidos, verificar mediante el micrómetro o el contador digital, si la altura del cilindro que

corresponde al combustible de referencia se encuentra entre ± 28 unidades del contador digital bajo los 85

números de octano y ± 35 unidades del contador digital sobre los 85 números de octano, o de otras que

corresponden a los requerimientos de intensidad de detonación dadas en las tablas 3 a 8; corregir de

acuerdo con la tabla 9 para la presión barométrica igual a la de la muestra, si la altura del cilindro no está

dentro de las tolerancias anteriores, ajustar ésta hasta la altura correcta así como los controles del medidor

de lecturas, para dar 50 de lectura para el medidor de detonación. Después de que esos ajustes han sido

realizados, repetir las pruebas en la muestra del combustible.

4.4.30.10 Para subsiguientes pruebas de muestras de combustibles, la lectura del medidor de detonación

es utilizada como una guía para obtener intensidad de detonación patrón, ajustar la altura del cilindro para

obtener una lectura máxima de detonación de 50 para la relación de detonación combustible / aire para la

muestra de combustible. Al final de cada prueba verificar la intensidad patrón de detonación, tal como se

describe en el numeral 4.4.30.9.

a) Luego de que el motor ha sido estandarizado de acuerdo con lo descrito en el numeral 4.4.26 y si se

produce un cambio en la presión barométrica de más de 0,68 kPa, durante el período de ensayo, se

debe repetir las operaciones descritas allí.

4.4.30.11 Cálculos

a) Promediar las lecturas obtenidas en el medidor de detonación de acuerdo con las instrucciones dadas

en los numerales 4.4.30.8 y C.15 del Anexo C para la muestra y los dos combustibles de referencia.

b) Utilizar las lecturas promedio obtenidas en el medidor de detonación, numeral 4.4.30.11 a) y calcular el

número de octano hasta la segunda cifra decimal, tal como se indica en el ejemplo, del numeral

C.16.1.4 del Anexo C.

-11-

1996-088

1998-08

NTE INEN 2 103

c) Redondear el número de octano calculado en el numeral 4.4.30.11 b lo más cercano a la cifra decimal.

Cualquier número de octano que termine exactamente en 5 en la segunda cifra decimal par, debe ser

redondeada a la cifra decimal superior. Por ejemplo, redondear 95,55 y 95,65 a 95,6.

4.4.30.12 Evaluación de la muestra por el procedimiento de la relación de compresión.

a) Lectura del número de octano.

a.1) Lectura del indicador de la altura del cilindro. Una vez obtenida la lectura en el micrómetro o en el

contador digital para la altura final del cilindro utilizada en el numeral 4.4.29, corregir esta a la presión

barométrica de 101,3 kPa, (29,92 pulg) de acuerdo con la tabla 9.

a.2) Conversión al número de octano equivalente. Utilizando las tablas 3 a 8, leer el número de octano

equivalente a la lectura del indicador de la altura del cilindro obtenida en el numeral 4.4.30.12 a.1.

a.3) El número de octano de la muestra no es aceptable si la diferencia es mayor al valor dado en la

tabla siguiente para el último combustible de referencia utilizado al establecer la intensidad patrón de

detonación.

Rango del número de la

muestra en número de octano

Diferencia máxima permisible del

No. de octano entre el combustible

de referencia y la muestra

menor a 90

90 a 100

100 a 102

102 a 105

mayor a 105

2,0

1,0

0,7

1,3

2,0

Cuando la diferencia entre el combustible de referencia y la muestra exceda los valores establecidos, la

intensidad patrón de detonación se debe establecer tal como se describe en el numeral 4.4.24;

utilizando una muestra de combustible de referencia con un número de octano que varíe del de la

muestra en no más de los límites establecidos. Si la lectura en el indicador de detonación es 50 para

esta nueva mezcla de combustible de referencia, la evaluación de la muestra es aceptada. De no ser

así, repetir el procedimiento de acuerdo a lo señalado en el numeral 4.4.24 en la nueva mezcla de

combustible de referencia. Ensayar nuevamente la muestra, tal como se describe en el numeral 4.4.27.

a.4) La intensidad patrón de detonación debe ser establecida de acuerdo con lo indicado en los

numerales 4.4.24 ó 4.4.30.12 a.3, después de cada cuatro muestras analizadas para valores menores

a 100 octanos, y luego después de cada segunda muestra analizada para valores mayores a 100

octanos. De ser necesario requerir verificaciones más frecuentes de la intensidad patrón de detonación

cuando se ensayen gasolinas de alto número de octano, o cuando se evalúen combustibles que

abarquen un amplio rango de octanaje.

4.4.30.13 Cálculos

a) Determinar la evaluación del motor tal como se describe en el numeral 4.4.30.12 a.2 y redondear este

valor a la primera cifra decimal. Cualquier número de octano que termine en 5 en la segunda cifra

decimal, debe ser redondeado a la cifra decimal par más cercana. Por ejemplo, redondeando 95,55 y

95,65, ambos resultan 95,6.

4.4.30.14 Expresión de los resultados

a) Informar el número obtenido en el numeral 4.4.30.1 c) ó 4.4.30.13 a), como el número de octano

MON.

-12-

1996-088

1998-08

NTE INEN 2 103

b) Para gasolinas de aviación convertir el número de octano obtenido en el numeral 4.4.30.11 c) ó

4.4.30.13 a), al método de aviación utilizando la tabla 2. Informar el resultado como número de octano,

si es inferior o igual a 100 y número de comportamiento si es superior a 100.

4.4.30.15 Precisión. La precisión de este método de análisis cuando sea determinado mediante examen

estático o reproducción de los resultados de interlaboratorios a los dos números de octano más comunes

utilizados, es como sigue:

a) Repetibilidad. Para números de octano de 85 y 90, las diferencias entre dos resultados de pruebas

obtenidas por el mismo operador trabajando con el mismo equipo bajo condiciones constantes de

operación para muestras idénticas, deberían en el proceso normal y correcta operación del método de

prueba, exceder los valores solamente de 1 caso, en 20.

b) Reproducibilidad. Para números de octano de 85 y 90, la diferencia simple entre dos resultados

independientes, obtenidos por diferentes operadores trabajando en diferentes laboratorios para idéntico

material de prueba, deberían en el proceso normal y operación correcta del método de prueba, exceder

los valores en la siguiente tabla solamente de 1 caso, en 20.

Valor promedio de

Número de octano

MON

Límites de repetibilidad

de número de octano

85

90

Límite de reproducibilidad

de número de octano

0,3

0,3

0,9

1,1

4.4.30.16 Reproducibilidad. Para niveles de octano de 80, 95, 99, 100 y 105, la diferencia simple entre dos

resultados independientes obtenidos por diferentes operadores trabajando en diferentes laboratorios para

idéntico material de prueba, deberían en el proceso normal y operación correcta del método de prueba,

exceder los valores en la siguiente tabla solamente de 1 caso, en 20.

Valor promedio de

número de octano MON

Límites de reproducibilidad

de número de octano

80,0

--95,0

99,0

100,1

105,0

1,2

--1,1

1,5

1,1

1,8

4.4.30.17 Desviación estándar. Amplia información durante años han señalado que la reproducibilidad de

los resultados entre laboratorios varían con el valor del número de octano. Esta variación se indica en la

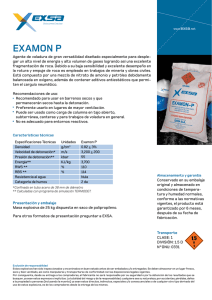

figura 2, donde la desviación estándar está dibujada contra el valor del número de octano. La curva para

esta figura está basada en los datos del Grupo de Intercambio Nacional de la ASTM, con algunos datos

preliminares para valores de octano bajo 83.

4.4.30.18 Tendencias. La exposición de las tendencias están constantemente investigadas.

-13-

1996-088

1998-08

NTE INEN 2 103

FIGURA 2. Desviación estándar del Método MON

-14-

1996-088

1998-08

NTE INEN 2 103

TABLA 1 Conversión de mililitros de tetraetilo de plomo (TEP) por galón U.S. en iso-octano a

números de octano mayores de 100

ml de

TEP por

gal U.S

0,00

0,01

0,02

0,03

0,04

0,05

0,06

0,07

0,08

0,09

ml de

TEP por

gal U.S

0,0......

0,1......

0,2......

0,3......

0,4......

100,00

101,32

102,48

103,51

104,43

100,14

101,44

102,58

103,60

104,52

100,28

101,56

102,69

103,70

104,61

100,42

101,68

102,80

103,79

104,69

100,55

101,80

102,90

103,89

104,78

100,68

101,92

103,01

103,98

104,86

100,81

102,03

103,11

104,07

104,94

100,94

102,14

103,21

104,16

105,03

101,07

102,26

103,31

104,25

105,11

101,19

102,37

103,41

104,34

105,19

.... 0,0

.... 0,1

.... 0,2

.... 0,3

... 0,4

0,5......

0,6......

0,7......

0,8......

0,9......

105,27

106,04

106,75

107,40

108,01

105,35

106,11

106,81

107,46

108,07

105,43

106,19

106,88

107,53

108,13

105,51

106,26

106,95

107,58

108,18

105,59

106,33

107,01

107,65

108,24

105,66

106,40

107,08

107,71

108,30

105,74

106,47

107,15

107,77

108,35

105,82

106,54

107,21

107,83

108,41

105,89

106,61

107,27

107,89

108,47

105,97

106,68

107,34

107,95

108,52

.... 0,5

.... 0,6

.... 0,7

.... 0,8

.... 0,9

1,0......

1,1......

1,2......

1,3......

1,4......

108,58

109,11

109,61

110,08

110,53

108,63

109,16

109,66

110,13

110,57

108,69

109,21

109,71

110,17

110,62

108,74

109,26

109,75

110,22

110,66

108,79

109,31

109,80

110,26

110,70

108,85

109,36

109,85

110,31

110,74

108,90

109,41

109,90

110,35

110,79

108,95

109,46

109,94

110,40

110,83

109,01

109,51

109,99

110,44

110,87

109,06

109,56

110,04

110,49

110,91

.... 1,0

.... 1,1

.... 1,2

.... 1,3

.... 1,4

1,5......

1,6......

1,7......

1,8......

1,9......

110,95

111,36

111,74

112,11

112,45

110,99

111,39

111,78

112,14

112,49

111,04

111,43

111,81

112,18

112,52

111,08

111,47

111,85

112,21

112,56

111,12

111,51

111,89

112,25

112,59

111,16

111,55

111,92

112,28

112,62

111,20

111,59

111,96

112,32

112,66

111,24

111,63

112,00

112,35

112,69

111,28

111,66

112,03

112,39

112,72

111,32

111,70

112,07

112,42

112,76

.... 1,5

.... 1,6

.... 1,7

.... 1,8

.... 1,9

2,0......

2,1......

2,2......

2,3......

2,4......

112,79

113,11

113,42

113,72

114,00

112,82

113,14

113,45

113,75

114,03

112,85

113,17

113,48

113,77

114,06

112,89

113,20

113,51

113,80

114,09

112,92

113,23

113,54

113,83

114,11

112,95

113,27

113,57

113,86

114,14

112,98

113,30

113,60

113,89

114,17

113,02

113,33

113,63

113,92

114,20

113,06

113,36

113,66

113,95

114,22

113,08

113,39

113,69

113,97

114,25

.... 2,0

.... 2,1

.... 2,2

.... 2,3

.... 2,4

2,5......

2,6......

2,7......

2,8......

2,9......

114,28

114,54

114,80

115,05

115,29

114,30

114,57

114,82

115,07

115,31

114,33

114,60

114,85

115,10

115,33

114,36

114,62

114,87

115,12

115,36

114,38

114,65

114,90

115,14

115,38

114,41

114,67

114,92

115,17

115,40

114,44

114,70

114,95

115,19

115,43

114,46

114,72

114,97

115,22

115,45

114,49

114,75

115,00

115,24

115,47

114,52

114,77

115,02

115,26

115,50

.... 2,5

.... 2,6

.... 2,7

.... 2,8

.... 2,9

3,0......

3,1......

3,2......

3,3......

3,4......

115,52

115,75

115,96

116,18

116,38

115,54

115,77

115,99

116,20

116,40

115,57

115,79

116,01

116,22

116,42

115,59

115,81

116,03

116,24

116,44

115,61

115,83

116,05

116,26

116,47

115,63

115,86

116,07

116,28

116,49

115,66

115,88

116,09

116,30

116,51

115,68

115,90

116,11

116,32

116,53

115,70

115,92

116,14

116,34

116,55

115,72

115,94

116,16

116,36

116,57

.... 3,0

.... 3,1

.... 3,2

.... 3,3

.... 3,4

3,5......

3,6......

3,7......

3,8......

3,9.....

116,59

116,78

116,97

117,16

117,34

116,61

116,80

116,99

117,17

117,36

116,63

116,82

117,01

117,19

117,37

116,64

116,84

117,03

117,21

117,39

116,66

116,86

117,05

117,23

117,41

116,68

116,88

117,06

117,25

117,43

116,70

116,89

117,08

117,26

117,44

116,72

116,91

117,10

117,28

117,46

116,74

116,93

117,12

117,30

117,48

116,76

116,95

117,14

117,32

117,50

.... 3,5

.... 3,6

.... 3,7

.... 3,8

.... 3,9

-15-

1996-088

1998-08

NTE INEN 2 103

Tabla 1 (Continuación)

ml de

TEP por

gal U.S

0,00

0,01

0,02

0,03

0,04

0,05

0,06

0,07

0,08

0,09

ml de

TEP por

gal U.S

4,0......

4,1......

4,2......

4,3......

4,4......

117,51

117,68

117,85

118,02

118,18

117,531

117,70

117,87

118,03

118,19

117,551

117,72

117,89

118,05

118,21

117,561

117,74

117,90

118,07

118,23

117,581

117,75

117,92

118,08

118,24

117,601

117,77

117,94

118,10

118,26

117,62

117,79

117,95

118,11

118,27

117,63

117,80

117,97

118,13

118,29

117,651

117,82

117,98

118,15

118,30

117,671

117,84

118,00

118,16

118,32

.... 4,0

.... 4,1

.... 4,2

.... 4,3

.... 4,4

4,5......

4,6......

4,7......

4,8......

4,9......

118,33

118,49

118,64

118,78

118,93

118,35

118,50

118,65

118,80

118,94

118,36

118,52

118,67

118,81

118,96

118,38

118,53

118,68

118,83

118,97

118,40

118,55

118,70

118,84

118,99

118,41

118,56

118,71

118,86

119,00

118,43

118,58

118,73

118,87

119,01

118,44

118,59

118,74

118,88

119,03

118,46

118,61

118,76

118,90

119,04

118,47

118,62

118,77

118,91

119,05

.... 4,5

.... 4,6

.... 4,7

.... 4,8

.... 4,9

5,0......

5,1......

5,2......

5,3......

5,4......

119,07

119,21

119,34

119,47

119,60

119,08

119,22

119,36

119,49

119,62

119,10

119,23

119,37

119,50

119,63

119,11

119,25

119,38

119,51

119,64

119,12

119,26

119,40

119,53

119,66

119,14

119,28

119,41

119,54

119,67

119,15

119,29

119,42

119,55

119,68

119,17

119,30

119,43

119,57

119,69

119,18

119,32

119,45

119,58

119,71

119,19

119,33

119,46

119,59

119,72

.... 5,0

.... 5,1

.... 5,2

.... 5,3

.... 5,4

5,5......

5,6......

5,7......

5,8......

5,9......

119,73

119,86

119,98

120,10

120,22

119,74

119,87

119,99

120,12

120,23

119,76

119,88

120,01

120,13

120,25

119,77

119,90

120,02

120,14

120,26

119,78

119,91

120,03

120,15

120,27

119,80

119,92

120,04

120,16

120,28

119,81

119,93

120,05

120,17

120,29

119,82

119,94

120,07

120,19

120,30

119,83

119,96

120,08

120,20

120,32

119,85

119,97

120,09

120,21

120,33

.... 5,5

.... 5,6

.... 5,7

.... 5,8

.... 5,9

......

......

......

......

......

......

......

......

......

.... 6,0

6,0...... 120,34

Nos. de octano

28,28 T

Mayores de 100 = 100 + ⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯

1,0 + 0,736 T +

1,0 + 1,472T − 0,035216T 2

En donde:

T = mililitros de tetraetilo de plomo por gal U.S. en iso-octano

Para calcular el número de octano equivalente a una cantidad dada de tetraetilo de plomo en iso-octano se

debe utilizar solamente la raíz positiva de la cantidad colocada bajo el signo radical.

-16-

1996-088

1998-08

NTE INEN 2 103

TABLA 2. Conversión de número de octano MON a clasificación de aviación.

No. de octano

MON

75

76

77

78

79

80

81

82

83

84

85

86

87

88

89

90

91

92

93

94

95

96

97

98

99

100

101

102

103

104

105

106

107

108

109

110

0,0

0,2

0,4

0,6

0,8

73,59

74,72

75,85

76,98

78,10

79,22

80,33

81,44

82,55

83,65

84,74

85,83

86,92

88,00

89,08

90,15

91,22

92,29

93,35

94,40

95,46

96,50

97,55

98,57

99,43

101,07

103,74

106,41

109,08

111,75

114,42

117,09

119,76

122,43

125,10

127,77

73,81

74,95

76,08

77,20

78,33

79,44

80,55

81,66

82,77

83,86

84,96

86,05

87,13

88,22

89,29

90,37

91,43

92,50

93,56

94,61

95,67

96,71

97,76

98,74

99,60

101,60

104,27

106,94

109,61

112,28

114,95

117,62

120,29

122,96

125,63

128,30

74,04

75,17

76,30

77,43

78,55

79,67

80,78

81,88

82,99

84,08

85,18

86,27

87,35

88,43

89,51

90,58

91,65

92,71

93,77

94,82

95,88

96,92

97,96

98,91

99,77

102,14

104,81

107,48

110,15

112,82

115,49

118,16

120,83

123,50

126,17

128,84

74,27

75,40

76,53

77,65

78,77

79,89

81,00

82,10

83,21

84,30

85,40

86,48

87,57

88,65

89,72

90,79

91,86

92,92

93,98

95,04

96,09

97,13

98,17

99,08

99,95

102,67

105,34

108,01

110,68

113,35

116,02

118,69

121,36

124,03

126,70

129,37

74,49

75,63

76,75

77,88

79,00

80,11

81,22

82,32

83,43

84,52

85,61

86,70

87,78

88,86

89,94

91,01

92,07

93,13

94,19

95,25

96,29

97,34

98,38

99,25

100,54

103,21

105,88

108,55

111,22

113,89

116,56

119,23

121,90

124,57

127,24

129,91

Ecuaciones aplicables:

Para número de comportamiento (NC) de MON menores que 93,0 (97,89) MON:

NC Aviación = 1,08 (NC MON) - 5,6

Para números de comportamiento (NC) de MON mayores que 93,0:

NC Aviación = 0,89 (NC MON) + 12,07

NOTA: Las clasificaciones de aviación por encima de la línea marcada en la tabla son números de octano

y las que están por debajo son números de comportamiento.

(Continúa)

-17-

1996-088

1998-08

NTE INEN 2 103

TABLA 3. Ajuste del micrómetro para intensidad patrón de detonación a 101,3 kPa,

(29,92 pulg Hg) para determinaciones desde el nivel del mar hasta 500 m (Método MON).

Tubo Venturi de 14,3 mm (9/16 pulg) Ver nota

Número de

octano MON

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

Número de

octano MON

Ajuste del micrómetro, pulg.

40 ...................

41 ...................

42 ...................

43 ...................

44 ...................

0,891

0,887

0,883

0,878

0,874

0,891

0,886

0,882

0,878

0,873

0,890

0,886

0,882

0,877

0,873

0,890

0,886

0,881

0,877

0,872

0,889

0,885

0,881

0,876

0,872

0,889

0,885

0,880

0,876

0,871

0,888

0,884

0,889

0,876

0,871

0,888

0,884

0,880

0,875

0,871

0,887

0,883

0,879

0,875

0,870

0,887

0,883

0,879

0,874

0,870

...................40

...................41

...................42

...................43

...................44

45 ...................

46 ...................

47 ...................

48 ...................

49 ...................

0,869

0,864

0,860

0,855

0,850

0,869

0,864

0,859

0,854

0,849

0,868

0,864

0,859

0,854

0,849

0,868

0,863

0,858

0,853

0,848

0,867

0,863

0,858

0,853

0,848

0,867

0,862

0,857

0,852

0,847

0,866

0,862

0,857

0,852

0,847

0,866

0,861

0,856

0,851

0,846

0,865

0,861

0,856

0,851

0,846

0,865

0,860

0,855

0,850

0,845

...................45

...................46

...................47

...................48

...................49

50 ...................

51 ...................

52 ...................

53 ...................

54 ...................

0,845

0,839

0,834

0,828

0,823

0,844

0,839

0,833

0,828

0,822

0,844

0,838

0,833

0,827

0,822

0,843

0,838

0,832

0,827

0,821

0,842

0,837

0,832

0,826

0,820

0,842

0,837

0,831

0,826

0,820

0,841

0,836

0,831

0,825

0,819

0,841

0,836

0,830

0,824

0,819

0,840

0,835

0,830

0,824

0,818

0,840

0,835

0,829

0,823

0,818

...................50

...................51

...................52

...................53

...................54

55 ...................

56 ...................

57 ...................

58 ...................

59 ...................

0,817

0,811

0,805

0,799

0,793

0,817

0,811

0,805

0,799

0,793

0,816

0,810

0,804

0,798

0,792

0,815

0,810

0,804

0,797

0,791

0,815

0,809

0,803

0,797

0,791

0,814

0,808

0,802

0,796

0,790

0,814

0,808

0,802

0,795

0,789

0,813

0,807

0,801

0,795

0,789

0,812

0,806

0,800

0,794

0,788

0,812

0,806

0,800

0,794

0,788

...................55

...................56

...................57

...................58

...................59

60 ...................

61 ...................

62 ...................

63 ...................

64 ...................

0,787

0,780

0,774

0,767

0,760

0,786

0,780

0,773

0,766

0,760

0,786

0,779

0,773

0,766

0,759

0,785

0,779

0,772

0,765

0,759

0,784

0,778

0,771

0,765

0,758

0,784

0,777

0,771

0,764

0,757

0,783

0,776

0,770

0,763

0,756

0,783

0,776

0,769

0,763

0,756

0,782

0,775

0,769

0,762

0,755

0,781

0,775

0,768

0,761

0,755

...................60

...................61

...................62

...................63

...................64

65 ...................

66 ...................

67 ...................

68 ...................

69 ...................

0,754

0,747

0,739

0,732

0,724

0,753

0,746

0,739

0,731

0,723

0,752

0,745

0,738

0,730

0,722

0,752

0,745

0,737

0,730

0,722

0,751

0,744

0,736

0,729

0,721

0,750

0,743

0,736

0,728

0,720

0,750

0,742

0,735

0,727

0,719

0,749

0,742

0,734

0,727

0,718

0,748

0,741

0,733

0,726

0,718

0,748

0,740

0,733

0,725

0,717

...................65

...................66

...................67

...................68

...................69

70 ...................

71 ...................

72 ...................

73 ...................

74 ...................

0,716

0,708

0,699

0,690

0,681

0,715

0,707

0,698

0,689

0,680

0,714

0,706

0,697

0,688

0,679

0,714

0,705

0,696

0,687

0,678

0,713

0,704

0,696

0,686

0,677

0,712

0,703

0,695

0,685

0,676

0,711

0,702

0,694

0,684

0,675

0,710

0,702

0,693

0,683

0,674

0,709

0,701

0,692

0,683

0,673

0,709

0,700

0,691

0,682

0,672

...................70

...................71

...................72

...................73

...................74

75 ...................

76 ...................

77 ...................

78 ...................

79 ...................

0,671

0,661

0,651

0,639

0,627

0,670

0,660

0,650

0,638

0,626

0,669

0,659

0,649

0,637

0,625

0,668

0,658

0,648

0,636

0,624

0,667

0,657

0,647

0,634

0,622

0,666

0,656

0,645

0,633

0,621

0,665

0,655

0,644

0,632

0,620

0,664

0,654

0,643

0,631

0,619

0,663

0,653

0,642

0,630

0,617

0,662

0,652

0,640

0,629

0,616

...................75

...................76

...................77

...................78

...................79

80 ...................

81 ...................

82 ...................

83 ...................

84 ...................

0,615

0,603

0,591

0,578

0,566

0,614

0,602

0,590

0,577

0,564

0,612

0,600

0,588

0,576

0,563

0,611

0,599

0,587

0,575

0,562

0,610

0,598

0,586

0,573

0,560

0,609

0,597

0,584

0,572

0,559

0,608

0,596

0,583

0,571

0,558

0,607

0,594

0,582

0,570

0,556

0,605

0,593

0,581

0,568

0,555

0,604

0,592

0,580

0,567

0,554

...................80

...................81

...................82

...................83

...................84

NOTA: Para otras presiones barométricas, ver tabla 9

(Continúa)

-18-

1996-088

1998-08

NTE INEN 2 103

TABLA 3. (Continuación)

Número de

octano MON

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

Número de

octano MON

Ajuste del micrómetro, pulg.

85 ...................

86 ...................

87 ...................

88 ...................

89 ...................

0,552

0,538

0,524

0,510

0,496

0,551

0,537

0,523

0,509

0,494

0,549

0,536

0,521

0,507

0,493

0,548

0,534

0,520

0,506

0,491

0,546

0,533

0,519

0,504

0,490

0,545

0,532

0,517

0,503

0,488

0,544

0,530

0,516

0,501

0,487

0,542

0,529

0,514

0,500

0,485

0,541

0,528

0,513

0,498

0,484

0,540

0,526

0,511

0,497

0,483

...................85

...................86

...................87

...................88

...................89

90 ...................

91 ...................

92 ...................

93 ...................

94 ...................

0,481

0,467

0,452

0,438

0,423

0,480

0,465

0,451

0,436

0,422

0,478

0,464

0,449

0,435

0,420

0,477

0,462

0,448

0,433

0,419

0,475

0,461

0,446

0,432

0,418

0,474

0,459

0,445

0,431

0,416

0,472

0,458

0,444

0,429

0,415

0,471

0,457

0,442

0,428

0,413

0,470

0,455

0,441

0,426

0,412

0,468

0,454

0,439

0,425

0,410

...................90

...................91

...................92

...................93

...................94

95 ...................

96 ...................

97 ...................

98 ...................

99 ...................

0,409

0,395

0,381

0,367

0,354

0,408

0,393

0,380

0,366

0,353

0,406

0,392

0,378

0,365

0,352

0,405

0,391

0,377

0,363

0,350

0,403

0,389

0,376

0,362

0,349

0,402

0,388

0,374

0,361

0,348

0,400

0,387

0,373

0,359

0,346

0,399

0,385

0,371

0,358

0,345

0,398

0,384

0,370

0,357

0,344

0,396

0,382

0,369

0,355

0,342

...................95

...................96

...................97

...................98

...................99

100 .................

101 .................

102 .................

103 .................

104 .................

0,340

0,331

0,321

0,312

0,306

0,339

0,330

0,320

0,311

0,305

0,338

0,329

0,319

0,311

0,304

0,337

0,328

0,318

0,310

0,303

0,336

0,327

0,317

0,309

0,302

0,335

0,326

0,317

0,309

0,301

0,334

0,325

0,316

0,308

0,300

0,333

0,324

0,315

0,308

0,299

0,332

0,323

0,314

0,307

0,298

0,331

0,322

0,313

0,307

0,298

.................100

.................101

.................102

.................103

.................104

105 .................

106 .................

107 .................

108 .................

109 .................

0,297

0,288

0,281

0,274

0,268

0,296

0,288

0,280

0,274

0,267

0,295

0,287

0,280

0,273

0,267

0,294

0,286

0,279

0,272

0,266

0,293

0,285

0,278

0,272

0,265

0,292

0,284

0,277

0,271

0,265

0,291

0,284

0,277

0,270

0,264

0,291

0,283

0,276

0,270

0,264

0,290

0,282

0,275

0,269

0,263

0,289

0,282

0,275

0,269

0,263

.................105

.................106

.................107

.................108

.................109

110 .................

111 .................

112 .................

113 .................

114 .................

0,262

0,256

0,250

0,244

0,238

0,262

0,255

0,249

0,243

0,237

0,261

0,255

0,249

0,243

0,237

0,260

0,254

0,248

0,242

0,236

0,260

0,254

0,248

0,242

0,235

0,259

0,253

0,247

0,241

0,235

0,258

0,253

0,246

0,240

0,234

0,258

0,252

0,246

0,240

0,234

0,257

0,251

0,245

0,239

0,233

0,257

0,251

0,245

0,238

0,232

.................110

.................111

.................112

.................113

.................114

115 .................

116 .................

117 .................

118 .................

119 .................

0,232

0,226

0,220

0,214

0,209

0,231

0,225

0,219

0,214

0,208

0,231

0,225

0,219

0,213

0,208

0,230

0,224

0,218

0,212

0,207

0,230

0,224

0,218

0,212

0,206

0,229

0,223

0,217

0,211

0,206

0,228

0,222

0,216

0,211

0,205

0,228

0,222

0,216

0,210

0,204

0,227

0,221

0,215

0,210

0,203

0,227

0,221

0,215

0,209

0,203

.................115

.................116

.................117

.................118

.................119

120 ................. 0,202

0,202

0,201

0,200

.....

.....

.....

.....

.....

.....

.................120

La tolerancia para números de octano menores de 85 es de ± 0,508 mm (± 0,020 pulg) y para mayores de 85 es

de ± 0,635 mm (± 0,025 pulg).

La lectura del contador digital = [ 1,012 - lectura del micrómetro ] x 1 416

Ver tabla 9 para correcciones a otras presiones barométricas.

(Continúa)

-19-

1996-088

1998-08

NTE INEN 2 103

TABLA 4. Ajuste del contador digital para intensidad patrón de detonación a 101,3 kPa

(29,92 pulg Hg) para determinaciones desde el nivel del mar hasta 500 m Método MON.

Tubo Venturi de 14,3 mm (9/16 pulg). Ver nota.

Número de

octano MON

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

Número de

octano MON

Ajuste del contador digital

40 ...................

41 ...................

42 ...................

43 ...................

44 ...................

171

176

182

189

195

171

177

183

189

196

172

178

184

190

196

172

178

185

190

197

173

179

185

191

197

174

179

186

192

198

175

180

186

192

199

175

180

187

193

199

176

181

188

194