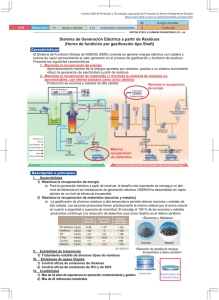

Caracterización de las escorias de fusión del proceso de

Anuncio