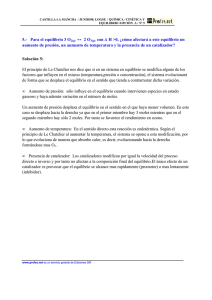

Distribución de Tamaño de Particula, Catalizador en Equilibrio

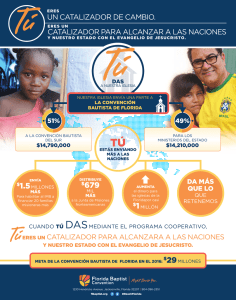

Anuncio