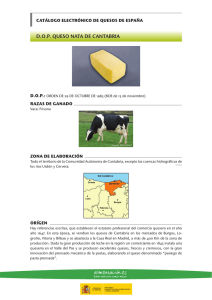

A4 Alvarez

Anuncio