UNIVERSIDAD VERACRUZANA TRABAJO PRÁCTICO

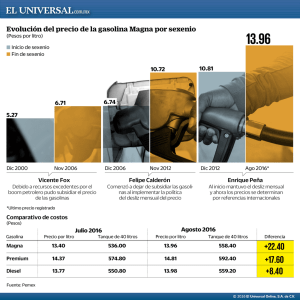

Anuncio