- Ninguna Categoria

207 6817_IT

Anuncio

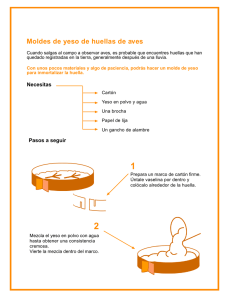

Resultado y Ejecución Proyecto Transferencia Tecnológica Consultoría Especializada “MÓDULO INDUSTRIAL DE ALTA EFICIENCIA “ Preparado por: Aprobado por: Jorge D. Soto Verdugo Ingeniero de Procesos Investigación y Desarrollo. Patricio Poveda Sub - Gerente Investigación y Desarrollo Proyecto Transferencia Tecnológica Consultoría Especializada “Módulo Industrial Alta Eficiencia” INDICE 1.- Antecedentes Generales 2.- Objetivos - ........................................................................................................................... 3 Generales ............................................................................................................... Específicos ............................................................................................................... Problema Tecnológico ................................................................................................... Situación Actual y Metas ................................................................................................... 3.- Programa de Actividades - ................................................................................................... 3 Gantt 3 3 3 4 ................................................................................................... 4 ........................................................................................................................... 4 4.- Plan de Trabajo y Desarrollo ................................................................................................... 5 5.- Desarrollo y Ejecución - Modelo y Matriz ............................................................................................................... 6 Molde de Yeso ............................................................................................................... 7 Maquina de Colaje ................................................................................................... 10 Herramientas de Colaje ................................................................................................... 11 Vaciado ........................................................................................................................... 13 6.- Resultados Obtenidos - Indicadores Rendimientos 7.- Conclusiones - ................................................................................................... 6 Generales Particulares .................................................................................................. 23 .............................................................................................................. 23 .............................................................................................................. 23 .............................................................................................................. 24 .............................................................................................................. 24 .............................................................................................................. 25 8.-Glosario Términos Cerámico .................................................................................................. 26 2 1. ANTECEDENTES GENERALES Datos del Proyecto y de los Beneficiarios. Código Proyecto 207 6817 Título del Proyecto CONSULTORIA ESPECIALIZADA INDUSTRIAL DE ALTA EFICIENCIA Empresa Solicitante o Gestora FANALOZA S.A. R.U.T. Empresa Gestora 96.755.490-1 Dirección Instrumento MODULO Avenida Carrascal N° 6680 Cerro Navia; Código Postal 98-D, Correo Central - Santiago Consultoría Especializada Brasileña – José Danon 2. OBJETIVOS OBJETIVO GENERAL Crear un módulo industrial modelo, que pueda ser adoptado por toda la planta con el objetivo de tornarla eficiente y competitiva respecto a los estándares internacionales de rendimiento, seguridad, higiene industrial y cumplimiento de las normativas ambientales vigentes. OBJETIVOS ESPECÍFICOS Los objetivos específicos del proyecto son el rediseño de los moldes originales y de las matrices para tornarlas más precisas, con calidad superficial adecuada a los requisitos de acabado de superficie que se requieren en las piezas producidas logrando aumento de productividad y mejora de la calidad de los moldes producidos. Con relación a los moldes de producción, la tarea principal será la de rehacer su diseño estructural para, al mismo tiempo, minimizar el consumo de yeso, facilitar su movimiento y manipulación en el proceso mecanizado de colaje, optimizar el proceso de secado (disminuyendo el tiempo del ciclo de producción) y auxiliar a minimizar el consumo de energía de drenaje. Problema Tecnológico Al comparar la tecnología de fabricación de matrices utilizada por Fanaloza respecto a lo que otras empresas internacionales con altos niveles de rendimiento, logramos destacar la diferencia en calidad dimensional y superficial, como consecuencia del tipo de material y técnicas que se utilizan. Un molde fabricado con una matriz de alto estándar, es capaz de entregar piezas ya terminadas sin necesidad de manipular sus dimensiones y superficies, lo cual elimina la obligación actual de intervenir manualmente por parte de los operarios las piezas resultantes, lo cual provoca una variabilidad de calidad que termina en bajo rendimiento. Las piezas cerámicas crudas son de muy baja resistencia mecánica, y al tener que manipularlas para darle terminaciones y acabado, de alguna forma se desarrollan micro grietas o lesiones que al final de la línea productiva resultan en un defecto que hace perder rendimiento. El diseño robusto permite a través de nuevas técnicas, mejorar la calidad dimensional y superficial de las matrices, de esta forma se disminuye la manipulación de la pieza en crudo, aumentando de esta forma el potencial de alto rendimiento. 3 Situación actual y metas objetivos al término del proyecto. (Modelo: Altima Chino Elongado). Descripción 1.- Mejoramiento proceso fabricación pieza. Rendimiento punta a punta Productividad producción piezas Tiempo drenaje molde (volver hum.inicial) Flujo drenaje 2.- Mejoramiento en diseño molde de yeso Productividad fabricación moldes Peso Molde Yeso Vida útil Molde Consumo combustible fabricación molde Unidad Actual Meta Dif % pz/Hombre Min. Scfm 40 40 10 13 85 70 6 11 112 % 75 % -40 % -17 % Moldes/Hombre Kg Nº Llenes MBTU/molde 4 164 60 0,81 5 149 150 0,56 25 % -9 % 150 % -31 % 3.- Programa de Actividades Fecha de inicio de Proyecto Fecha Termino Proyecto Duración del Proyecto Entrega de Informe Final : : : : 04 28 10 27 de febrero del 2008. de noviembre del 2008. meses. de diciembre de 2008 Carta Gantt de las Actividades Planificadas en la configuración inicial del Proyecto. 4 El desarrollo del proyecto se realizo en Planta Fanaloza ubicada en la Ciudad de Penco, VIII Región, de acuerdo a la siguientes actividades: El proyecto toma una línea de producto programado en producción durante un período de duración de 10 meses. Se trabajo en esta línea de producción, transformarla en un módulo modelo de alta eficiencia, transferible a los diferentes módulos de fabricación. Se realiza la intervención a distintos niveles del desarrollo de un modelo, rediseñando las técnicas de Fabricación del Modelo, Matriz, Molde y Fabricación de piezas en banco, desarrollando el entrenamiento en los lugares de la operación por parte de los Consultores. Se realiza además la mantención de los mecanismos de funcionamiento neumáticos, mecánicos y eléctricos de la máquina de fabricación de piezas considerada como Módulo Industrial, para eliminar o reducir los defectos atribuibles al mal funcionamiento de la banca de colaje. 4.- Plan de trabajo y desarrollo : El plan de trabajo se concentró en las variables de entrada del proceso de fabricación de piezas cerámicas que muestra la figura siguiente: Pasta Cerámica Modelo y Matriz Condiciones Térmicas de Pabellón colaje Molde de Yeso Herramientas de Colaje Vaciado (Fabricación de piezas cerámicas) Secado Piezas Crudas Maquina o banca de colaje Procedimiento Fabricación de Piezas Procedimiento de Inspección y Recuperación de piezas Inspección de piezas crudas 5 5.- Desarrollo y Ejecución. A continuación se describe lo desarrollado en cada una de las etapas que integran el proceso de fabricación de piezas cerámicas Modelo y Matriz Las matrices son las responsables de fabricar moldes de yeso, y estas a su vez de fabricar las piezas cerámicas Espesores, simetrías y equidad de red de canales PMCC. (Geométricamente Equidistantes) - Presurización interna en moldes de yeso, que ayudan a eliminar el agua después del colage. - Ahorro de aire comprimido al momento de drenar. - Estabilidad de humedad a lo largo de la vida útil de los moldes - Distribución pareja de humedad interna de los moldes Sistema mecano funcional - Ajustes precisos de partes. - Desmoldado de moldes con facilidad. - Disminución de pérdidas de fabricación moldes 6 Bases sólidas y rígidas - Disminución de deformación de matriz - Aumento vida útil de la matriz - Uso de materiales de última generación Molde de Yeso Mezcla de Yeso. Se implementa tecnología PMCC (Plaster Mould Continuos Casting), vaciadas continuas en moldes de yeso, que consistente en el secado rápido y forzado de los moldes inmediatamente realizada la colada El objetivo de esta tecnología es lograr aumentar la capacidad de producción de piezas de una maquina de colaje, donde es posible eliminar el agua de saturación que estos han ganado en el proceso de colado. Para poder eliminar el agua a bajo costo y bajo consumo de aire fue necesario rediseñar los canales internos de los moldes y ajustar el proceso de fabricación de la mezcla de yeso. • Rediseño de Canales internos del Molde (Antes y Después) La figura muestra las matrices fabricadas con la antigua y nueva tecnología de fabricación y la diferencia conceptual de diseño de las redes internas del molde Nuevo Antiguo Red de canales geométricamente equidistantes de la nueva tecnología, logran mejor presurización interna para la eficiente eliminación de agua y ahorro energético de aire comprimido. • Ajuste Proceso de Fabricación de Mezcla El proceso de fabricación de la mezcla de yeso considera las siguientes etapas críticas: Yeso (Sulfato de Calcio) Agua Potable Dosificación (Agua v/s Yeso) Tiempo de Humectación Agitación de la Mezcla Vaciado de Yeso en matriz Fluidez de Mezcla 7 La figura muestra las variables que fueron modificadas del proceso de fabricación de la mezcla, para configurar el diseño de la porosidad del yeso, visible a través de la variable que indirectamente la determina “Fluidez” Se establecen rangos para las variables críticas del proceso de fabricación de la mezcla VARIABLE Dosificación Tiempo de Humectación Tiempo de Agitación Velocidad de Agitación Densidad Fluidez Permeabilidad Absorción Modulo de Ruptura Facilidad de Secado Consumo de Aire UM % min. min. Rpm. g/l °G Índice Índice lb/plg2 Índice Cfm RANGO 68 - 70 1 - 2. 2 - 4. 850 1.590 – 1.600 190 - 210 15 - 50 90 - 130 800 – 1.100 30 - 60 0,05 - 0,45 Se establece que para el tipo de yeso que se utiliza en Fanaloza, la variable mas importante del proceso es la FLUIDEZ del yeso, ya que esta determina el comportamiento del resto de variables y por consecuencia asegura la correcta configuración de la porosidad del yeso. La figura Muestra el tiempo disponible para vaciar la mezcla de yeso en las matrices formadoras de moldes. Este tiempo es de 40 seg. que ocurren luego de 6 min de iniciado el proceso, tiempo en el cual se asegura la correcta configuración de los poros de yeso. Nota: se adjunta Anexo 1 “Procedimientos de Control PMCC” 8 • Curva de secado de Moldes Yeso. Se modifica curva de secado, disminuyendo la temperatura y el tiempo, para poder extraer de la cámara de secado moldes dentro del rango de humedad que se utiliza en las bancas de colaje. (Curva de Temp N° 2 muestra la modificación) Curva de Humedad Secado de Moldes Humedad Temperatura 1 Temperatura 2 70 60 (T°) - (H°) 50 40 30 20 10 0 0 6 12 19 25 28 31 32 37 44 50 62 Tiempo Se establece también los rangos de humedad de trabajo de cada parte del molde, humedad en la cual se garantiza el formado de la pieza sin defectos, incorporando también celdas de carga en cada maquina, para censar tras cada colada su estado de humedad y determinar a partir de estos datos el tiempo de recuperación o de eliminación de agua. HUMEDAD DE MOLDE V/S PESO - TABLA ESTIQUEOMÉTRICA Humedad % 14% 15% 16% 17% * 18% * 19% * 20% * 21% * 22% 23% 24% 25% 26% 27% Base kg. 38,36 38,69 39,03 39,37 39,70 40,04 40,38 40,71 41,05 41,39 41,72 42,06 42,39 42,73 LATERAL Kg. 49,60 50,03 50,47 50,90 51,34 51,78 52,21 52,65 53,08 53,52 53,95 54,39 54,82 55,26 EMBOLO Kg. 48,94 49,37 49,80 50,23 50,66 51,08 51,51 51,94 52,37 52,80 53,23 53,66 54,09 54,52 ANILLO Kg. 68,78 69,38 69,98 70,59 71,19 71,79 72,40 73,00 73,60 74,21 74,81 75,41 76,02 76,62 Celda Carga Kg. 143,56 144,76 145,97 147,18 148,38 149,59 150,80 152,00 153,21 154,42 155,62 156,83 158,04 159,24 * Rango trabajo colaje. 9 Maquina o Banca de Colaje Las maquina utilizadas en Fanaloza para la fabricación de piezas cerámicas, son mecanismos mecánicos, neumáticos y eléctricos que asisten el proceso de fabricación. Como toda maquina que interviene en un proceso para hacerlo productivo y repetitivo, imprime en la manufactura una variable mas de cuidar, ya que el deterioro, las fallas o desajustes agregan error a la calidad final. Se realiza la revisión y mantención de todos los componentes mecánicos, eléctricos y neumáticos defectuosos de la maquina de colaje, con el fin de asegurar el correcto funcionamiento, y eliminar los errores multi causales que generan defectos en las piezas; de esta forma se redujo las variables que intervienen en la mala calidad de las piezas. 10 De lo anterior se desprende a lo largo del estudio, producto de la periodicidad de las mantenciones y sus causas un “Plan Preventivo”. Herramientas de Colaje Definición de necesidades. La figura adjunta muestra todas las herramientas de trabajo necesarias que fueron desarrolladas para la correcta ejecución de la manufactura del Wc. La estandarización de las forma y dimensión de las herramientas son muy importantes ya que permite la repetición de los proceso de fabricación. El uso de perforadotes, plantillas, cortadores etc. Asegura la homogeneidad de una pieza con respecto a la otra y facilita al operario seguir el procedimiento de fabricación al pie de la letra. 11 Especificación de formaletas y perforadotes. La figura muestra la definición dimensional de los perforadores de la pieza a fabricar. Estas herramientas no pueden variar respecto a estas especificaciones, ya que modificarían en forma importante y peligrosa la calidad del producto en términos de funcionalidad. Almacenamiento La maquina de desarrollo fue implementada con el concepto de pañol autónomo, para poder dotar al operario de todas las herramientas necesarias para el proceso de fabricación de piezas y para poder solucionar problemas menores de funcionamiento mecánico y neumáticos de la maquina. De esta forma se disminuye la cantidad de moldes no llenados por problemas menores de funcionamiento. 12 Vaciado (fabricación de piezas cerámicas) Se determinan las especificaciones técnicas a utilizar durante la fabricación de piezas en banco de colaje, analizando los procedimientos utilizados v/s las nuevos y comparando sus resultados. De lo anterior se desprende una nueva forma de trabajar con un despliegue en detalle de los tiempos de operación por operario y la forma de procesar el producto fabricado. Tiempos de colado y acartonamiento. Espesor y peso de la pieza. El peso de la pieza entrega una medida indirecta del espesor, lo que define el funcionamiento de la pieza. 13 Humedad de trabajo de moldes. El control riguroso de la humedad de los moldes es muy importante, ya que asegura que la pieza fabricada bajo ese estado de saturación de agua sea seguro. El control de la cantidad de humedad se regula a través de los capilares internos de los moldes, eliminando tras cada colada la cantidad de agua que gano o absorbió la moldura, con la ayuda de aire comprimido a una determinada presión. De esta forma se intenta tener durante toda la vida útil del molde una condición de absorción de agua que en definitiva, es la que le entrega la dureza o consistencia a la pieza cerámica Procedimiento de Drenado. 14 Procedimientos de fabricación. El proceso de fabricación de piezas tiene un número no menor de etapas de operación que son vitales para la calidad final de la pieza. Durante la ejecución de este proyecto se revisaron cada una de estas técnicas y se ajustaron respecto a las buenas prácticas internacionales. A continuación se describe alguna de ellas y como material se adjunta el Anexo 2 “Procedimiento de Fabricación de Piezas” • Desmolde de pieza cerámica del molde de Yeso • Preparación del Molde de Yeso para el Vaciado de Pasta cerámica • Perforación de anillo de pieza cerámica 15 • Pulido de la pieza cruda • Recorte de material sobrante de piezas crudas • Levante de piezas crudas de banco de trabajo • Almacenamiento de piezas crudas en carros de movilizado 16 Despliegue de tiempos de operación. Para poder formar piezas cerámicas es necesario llenar los moldes de yeso con pasta liquida a una determinada condición reología. Al Vaciar esta pasta liquida al interior del molde de yeso comenzamos el proceso de formación. Terminada esta etapa (1 hr app), la pieza ya esta formada en el interior del molde; de este punto en adelante, la pieza cruda comienza a contraer producto de la eliminación de agua por acción de la temperatura de los pabellones de colaje. Fue necesario estudiar todas las operaciones a realizar y ajustarlas en función de los tiempos técnicos disponibles de contracción de las piezas. A continuación se adjunta el despliegue de tiempos de operación por operario. Operación Cerrado seguro parrillas, postura mangueras de acartonamiento y postura de manguera pasta en molde Levante de parrilla Llenado molde anillo Colaje molde anillo Preparación de molde cuerpo (humectación, espolvoreado, y postura manguera acartonamiento) Cerrado de moldes Sacado de tablas de descanso de carros Llenado de parche pozo Colaje de parche pozo Colación Vaciado de anillo Acartonamiento de anillo Postura de manguera de llenado molde Cuerpo Llenado molde cuerpo Colaje molde cuerpo Desmolde de parche pozo Postura de tablas descanso en banco Bajar parrillas de anillo y sacar magueras de llenado y de acartonamiento Destape de molde anillo Perforación de lavado y empuje de anillo Perforación de anclaje estanque y Tapa Parchado de anillo sector acartonamiento Limpieza de malla acartonamiento anillo Vaciado de Cuerpo Acartonamiento de cuerpo Destape embolo y sacado de manguera acartonamiento Recorte pozo cuerpo Parche zona Z Pegado parche pozo Pulido interior pieza Remate parche en pozo Pulido pozo Aplicación de muga, pegado de anillos a cuerpo, perforación de entrada de agua y remate de muga con tabla Sellado zona D Sellado perforaciones de anclaje estanque, entrada de agua y parche zona Y Pulido zona A y remate anclaje tapa asiento Liempieza y cerrado de molde anillo Cerrado de parrilla y postura tablas descanso Desmoldado pieza Traslado pieza parrilla a banco Drenado modulo 1 Drenado modulo 2 Recorte y remate zona S Perforación sifon y anclaje pie Remate zona H y O Remate zona Z, E y B Sellado zona B Sellado zona O, H y P Pulido zona E, F Pulido zona G, N, O y H Limpieza malla acartonamiento y molde embolo Marcaje pieza fecha y número Control nivel pieza 1° Turno Inicio Fin 2° Turno Inicio Fin 3° Turno Inicio Fin Tiempo Proceso Maestro Ayudante X X X X X X X X X X X X X X X X X X X 7:00 7:15 7:20 7:30 7:15 7:20 7:30 8:25 15:00 15:15 15:20 15:30 15:15 15:20 15:30 16:25 23:00 23:15 23:20 23:30 23:15 23:20 23:30 0:25 15 5 10 55 7:30 7:45 7:55 8:05 8:10 8:10 8:25 8:35 8:35 8:40 8:50 8:40 8:40 7:45 7:55 8:05 8:10 8:40 8:25 8:35 8:50 8:40 8:50 9:50 8:50 8:50 15:30 15:45 15:55 16:05 16:10 16:10 16:25 16:35 16:35 16:40 16:50 16:40 16:40 15:45 15:55 16:05 16:10 16:40 16:25 16:35 16:50 16:40 16:50 17:50 16:50 16:50 23:30 23:45 23:55 0:05 0:10 0:10 0:25 0:35 0:35 0:40 0:50 0:40 0:40 23:45 23:55 0:05 0:10 0:40 0:25 0:35 0:50 0:40 0:50 1:50 0:50 0:50 15 10 10 5 30 15 10 15 5 10 60 10 10 8:50 8:55 9:00 9:20 9:30 9:40 9:50 10:00 10:05 10:15 10:15 10:20 10:30 10:30 10:35 8:55 9:00 9:20 9:30 9:40 9:50 10:00 10:05 10:15 10:30 10:20 10:30 10:35 10:45 10:45 16:50 16:55 17:00 17:20 17:30 17:40 17:50 18:00 18:05 18:15 18:15 18:20 18:30 18:30 18:35 16:55 17:00 17:20 17:30 17:40 17:50 18:00 18:05 18:15 18:30 18:20 18:30 18:35 18:45 18:45 0:50 0:55 1:00 1:20 1:30 1:40 1:50 2:00 2:05 2:15 2:15 2:20 2:30 2:30 2:35 0:55 1:00 1:20 1:30 1:40 1:50 2:00 2:05 2:15 2:30 2:20 2:30 2:35 2:45 2:45 5 5 20 10 10 10 10 5 10 15 5 10 5 15 10 X X X X X X X X X 10:45 11:10 11:10 11:20 18:45 19:10 19:10 19:20 2:45 3:10 3:10 3:20 25 10 X X 11:10 11:20 11:25 11:35 11:40 12:20 12:25 12:45 12:25 12:25 12:35 12:35 13:10 13:10 13:30 13:30 13:45 13:50 14:00 11:20 11:25 11:35 11:40 12:20 12:25 12:45 13:05 12:35 12:35 13:10 13:10 13:30 13:30 13:45 13:50 14:00 14:00 14:05 19:10 19:20 19:25 19:35 19:40 20:20 20:25 20:45 20:25 20:25 20:35 20:35 21:10 21:10 21:30 21:30 21:45 21:50 22:00 19:20 19:25 19:35 19:40 20:20 20:25 20:45 21:05 20:35 20:35 21:10 21:10 21:30 21:30 21:45 21:50 22:00 22:00 22:05 3:10 3:20 3:25 3:35 3:40 4:20 4:25 4:45 4:25 4:25 4:35 4:35 5:10 5:10 5:30 5:30 5:45 5:50 6:00 3:20 3:25 3:35 3:40 4:20 4:25 4:45 5:05 4:35 4:35 5:10 5:10 5:30 5:30 5:45 5:50 6:00 6:00 6:05 10 5 10 5 40 5 20 20 10 10 35 35 20 20 15 20 15 10 5 X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X 17 Inspección de piezas crudas Luego de la fabricación de piezas y su respectivo secado, se inspecciona el 100% de la producción, de esta forma se asegura que ninguna pieza defectuosa sea esmaltada o cargada al horno de cocción final. El proceso de inspección debe ser riguroso y delicado, ya que en esta etapa se juega una importante cantidad de rendimiento y retroalimentación a los procesos anteriores. Del estudio de este proceso se expone algunas etapas importantes y se adjunta el Anexo 3 “Procedimiento de Inspección y Recuperación de piezas Crudas” • Flujo del Proceso de Inspección. • Variables de Entrada del Proceso. 18 Procedimientos de Inspección de piezas crudas. • Posicionamiento de pieza en mesa de Inspección • Revisión de pieza cruda 19 • Pulido y acabado de la pieza cruda • Acabado Final 20 Procedimiento de recuperación de piezas verdes. Defectos recuperables 21 • Método de recuperación de piezas crudas • Acabado final 22 6.- Resultados Obtenidos Indicadores. Descripción Unidad Actual 1.- Mejoramiento proceso fabricación pieza. Rendimiento punta a punta % Productividad producción piezas Tiempo drenaje molde (volver hum.inicial) Flujo drenaje 2.- Mejoramiento en diseño molde de yeso Productividad fabricación moldes Peso Molde Yeso Vida útil Molde Consumo combustible fabricación molde Meta Diferencia Actual V/S Meta Real Diferencia Actual V/S Real 40 85 112 % pz/Hombre 40 70 75 % - 40 % 72 30 6 80 % - 25 % - 40 % Min. 10 6 Scfm 13 11 - 17 % 11 - 17 % Moldes/Homb re Kg 4 5 25 % 5 25 % Nº Llenes 164 149 -9% 60 150 150 % 0,81 0,56 - 31 % 149 90 0.56 -9% 50 % - 31 % MBTU/molde Columna “Real” muestra los resultados obtenidos a lo largo del proyecto, también se adjunta la apertura de rendimientos, que es la variable que mas impacta en el costo variable industrial. Rendimiento. La figura muestra la evolución de los rendimientos, donde en las últimas 3 etapas del desarrollo se logra estabilizar el proceso de fabricación respecto a los resultados obtenidos. La baja de la 3° y 4° etapas se explica por el movimiento de variables de fabricación que dañaron la calidad, y que posteriormente fueron corregidas en la 5° etapa en adelante. Finalmente, a lo largo de la experiencia se logra acotar las practicas de fabricación que dañan los procesos y se establece mediante procedimientos y métodos de operación la forma correcta de ejecutarlos. 23 7.- Conclusiones En general el proyecto arrojó buenos resultados, a un que no completamente satisfactorios al compararlos con la meta propuesta. La complejidad del proceso no solo nos obliga conocer completamente las variables que intervienen, sino que también debemos capacitarnos en el tiempo en las destrezas y habilidades que no se aprenden sin la empírica de la practica, esta es una curva de aprendizaje en la cual aun estamos insertos que depende esencialmente del tiempo. Se comprende el éxito del proyecto como la combinación de ajustes a lo largo de la línea de fabricación, ya que inicialmente no se pudo conseguir altos niveles de rendimiento sin modificar antes el proceso en forma integral, (“una etapa depende de la anterior”). El éxito de los resultados fue comprender que los elementos que componen el sistema de fabricación no actúan en forma independiente sino mas bien como sistema integrado, de esta forma todo proceso de diseño de modelo, matriz, molde, maquina etc, debe ser concebido sobre la base del un sistema general. El mayor afán del proyecto durante su duración, se concentró en términos generales en acotar los procesos, es muy común escuchar en el mundo cerámico que los errores o defectos son multi causales, errores combinados de proceso, materias primas, mano de obra etc, logrando parametrizar cada una de las etapas con “Procedimientos de trabajos”, que nacen a partir de esta asesoría y el ajuste sistemático de los rangos de trabajo (Cualitativa y cuantitativamente) Luego de ajustar los procesos en forma integral, se enfocaron los esfuerzos a la estandarización, aplicación de procedimientos y a las nuevas políticas de control, sin dejar de lado los programas de capacitación realizados con las nuevas practicas. A continuación se detallan las variables intervenidas y conclusiones relevantes en cada una de ellas. 24 Modelo y Matriz: Se ha logrado un alto nivel en la fabricación de modelo y matriz, abarcando tanto los elementos que componen el diseño, los materiales a utilizar que son de última generación y la capacitación teórica y practica de los operarios, dando como resultado mano de obra calificada. Se destaca lo conceptual del método de construcción de matrices, tipo mecano y fácil de operar para los fabricadores de moldes. Molde de Yeso: Un buena matriz, es potencialmente capaz de fabricar moldes de alto estándar, no obstante se debe conocer las propiedades de la materia prima con la cual fabricamos. En este punto se introduce el concepto de control de mezcla, donde se configuran las propiedades internas del molde, donde la vida útil queda potencialmente trazada. Uno de los elementos mas importantes es el control de humedad , comenzando esto en los secaderos y ajustando diferencias en la humectación previa a la instalación en bancos de fabricación, de esta manera aseguramos la condición ideal para realizar el colaje sin perder producciones en los primeros días de trabajo. Se comprende este elemento de control desde el ajuste de la mezcla, donde podemos configurar antes la humedad de equilibrio mínimo que se requiere. Herramientas de Colaje: Una ves conocida las características de diseño, se implementan las herramientas de asistencia para la fabricación del producto, incorporando también conceptos de reposición, orden y autonomía de trabajo de la cuadrilla. Se logra asegurar el proceso de fabricación, terminado y acabado con herramientas adecuadas y específicas, logrando disminuir notablemente las pérdidas en verde y la cantidad de moldes no llenados por problemas funcionales. Se sustenta la calidad permanente de las herramientas, con programa de mantención preventiva y auditorias continuas. Maquina o banca de Colaje: La maquina o banca de colaje es la responsable de asistir mecánicamente a los operarios en la fabricación de las piezas cerámicas, esta posee elementos neumáticos, mecánicos y eléctricos sin dejar de lado el factor humano. La maquina fuera de ajuste, o con desgastes de material o instrumentos defectuosos, no logra operar o asistir correctamente a los operarios, dejando las piezas con defectos que pueden transformarse en rotura o baja en los rendimientos. Por lo anterior se realiza la revisión de todos los componentes de la maquina y se confecciona un programa de mantención preventivo que asegure el funcionamiento permanente del sistema. Se incorpora también el concepto de revisión de la maquina de colaje antes de realizar el proceso de fabricación, con el fin de que el operario en forma autónoma sea capaz de realizar las reparaciones o ajustes de los elementos averiados o defectuosos, para no perder producción por mal funcionamiento. Para ello el operario cuenta con repuestos de elementos de rápida rotación y herramientas para sus asistencia. Vaciado o fabricación de piezas: Es en este punto o etapa del proceso, donde se confabulan todos los esfuerzos realizados en la fabricación de modelo, matriz, molde, ajustes de maquina y herramientas, combinándose para conseguir piezas de buena calidad. Una vez asegurada cada una de estas variables, se desarrolló los procedimientos de fabricación, detallando la consecución de los tiempos y la distribución de las funciones de cada operario junto a sus actividades. Configurada ya la estructura de tiempos y funciones, se definen las técnicas de trabajo a utilizar en la pieza, tales como remates, recortes, pulido, pega de parches etc, con el fin de llevar a buen término todos los esfuerzos anteriores. 25 Inspección de piezas: La inspección de piezas crudas es una de las etapas mas importantes en la cadena de producción, es en este punto donde se debe revisar la calidad de las piezas que vienen del colaje y capturar información para retroalimentar la línea productiva. Se incorpora el concepto de recuperación de piezas, implementando las respectivas técnicas para ello, logrando disminuir 20 ptos porcentuales de rotura. Glosario Términos Cerámico - Moldelo Molde Matriz Colaje Drenaje Pieza Banca Pulido Engobe Rodamina Muga Remate y acabado Parche Grietas PMCC Perforadotes Plantillas Desmolde Lateral Anillo Parrilla Torneta Protuberancia Golpe : : : : : : : : : : : : : : : : : : : : : : : : Pieza sanitaria original que se utiliza para hacer matrices. Piezas de Yeso Cerámico responsable de fabricar piezas cerámicas. Piezas de resina responsable de fabricar moldes de Yeso. Proceso de fabricación de piezas cerámicas. Eliminación de agua de moldes de yeso con aire comprimido. Inodoro sanitario cerámico. Maquina de fabricación de piezas cerámicas. Suavizar superficies de la pieza. Aditivo para resistencia superficial frente una reparación. Aditivo que se utiliza para revisión de piezas. Pegamento para unir piezas cerámicas. Terminaciones manuales de la pieza cerámica. Tapar zonas de la pieza con pasta cerámica. Fisuras en las piezas cerámicas. Control mezcla de yeso v/s agua para eliminación de agua. Herramientas para cortar la pieza cerámica. Herramienta para ubicar lugares de perforación. Proceso de sacar la pieza cerámica del molde de yeso. Parte del molde de yeso que forma un costado de la pieza. Parte del molde de yeso que forma la parte superior de la pieza. Parte de la maquina de colaje donde se apollan las piezas. Mesa giratoria que se utiliza para inspeccionar piezas crudas. Defecto de la pieza que afecta la superficie de la pieza. Defecto de la pieza que a sido golpeada y fracturada. 26

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados