Reducción de emisiones de gei mediante la generación de

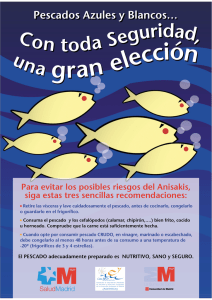

Anuncio