ICNC: Diseño de uniones de aleros de estructuras

Anuncio

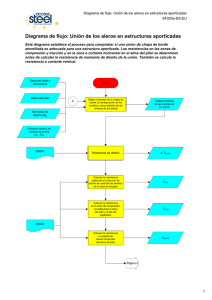

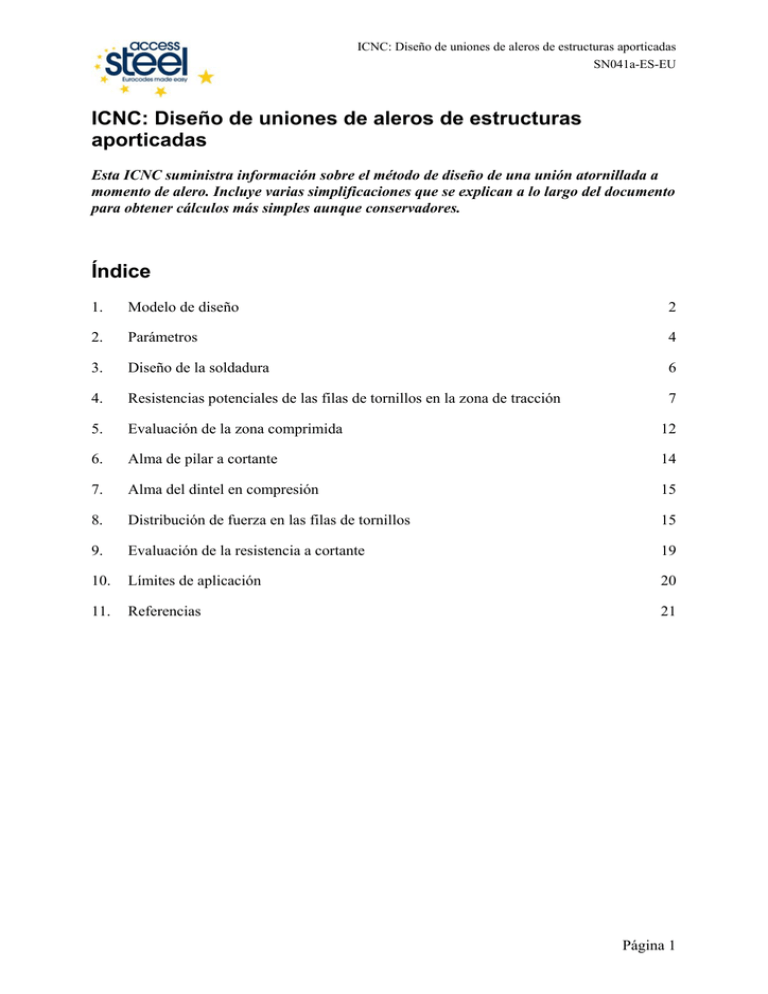

ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU ICNC: Diseño de uniones de aleros de estructuras aporticadas Esta ICNC suministra información sobre el método de diseño de una unión atornillada a momento de alero. Incluye varias simplificaciones que se explican a lo largo del documento para obtener cálculos más simples aunque conservadores. Índice 1. Modelo de diseño 2 2. Parámetros 4 3. Diseño de la soldadura 6 4. Resistencias potenciales de las filas de tornillos en la zona de tracción 7 5. Evaluación de la zona comprimida 12 6. Alma de pilar a cortante 14 7. Alma del dintel en compresión 15 8. Distribución de fuerza en las filas de tornillos 15 9. Evaluación de la resistencia a cortante 19 10. Límites de aplicación 20 11. Referencias 21 Página 1 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU 1. Modelo de diseño 1.1 Rigidez De acuerdo con §5.2.2.1(1) de EN 1993-1-8, una unión puede ser clasificada como rígida, nominalmente articulada o semi-rígida según su rigidez rotacional, comparando su rigidez inicial, Sj,ini, con los límites de clasificación dados en §5.2.2.5 de EN 1993-1-8. La rigidez inicial de una unión que conecta las secciones H o I puede ser calculada según las reglas dadas en §6.3.1 de EN 1993-1-8. Una unión también puede clasificarse sobre la base de ensayos experimentales, experiencia de un rendimiento satisfactorio anterior en casos similares o por cálculos basados en resultados de ensayos. 1.2 Resistencia 1.2.1 Modelo general La resistencia a momento, Mj,Rd, la resistencia a cortante, Vj,Rd, de la unión dependen de los elementos conectados y de los componentes básicos de la unión que contribuyen a la resistencia de la misma: tornillos, alas y alma del pilar, alma del dintel y refuerzo y alas y soldaduras; véase la Figura 1.1. La sección §6.1.3 y la Tabla 6.1 de EN 1993-1-8 suministran la información para identificar los componentes de unión básicos. 9 9 4 4 6 6 VEd A 3 A VEd 3 M j,Ed M j,Ed 1 1 2 B 2 B 5 5 8 C 8 C 7 10 10 (a) Chapa de borde Leyenda: 1. Pilar 2. Refuerzo del alero (b) Chapa de borde extendida 3. Dintel 5. Soldadura del alma 7. Chapa de borde 9. Rigidizadores de tracción opcionales 4. Soldadura del 6. Tornillos 8. Tornillos a ala cortante 10. Rigidizador de compresión A. Zona de tracción Figura 1.1 7 B. Zona a cortante C. Zona comprimida Uniones de aleros de estructuras aporticadas con chapa de borde atornillada Página 2 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU Algunos países consideran los tornillos de la zona de tracción y de la zona a cortante como un grupo de tornillos, por lo tanto, se pueden necesitar tornillos adicionales (se indican con linea discontinua en la Figura 1.1) para satisfacer las necesidades de separación de la Tabla 3.3 de EN 1993-1-8. Otros países los consideran como dos grupos de tornillos independientes y no son necesarios tornillos adicionales. Según EN 1993-1-8 §6.2.7.2, una vez identificados los componentes básicos, el momento resistido de cálculo de las uniones de chapa de borde atornilladas de aleros pueden determinarse a partir de: M j, Rd = Σ hr Ftr, Rd r donde Ftr, Rd es la resistencia a la tracción de cálculo efectiva de la fila de tornillos r, hr es la distancia de la fila de tornillos r al centro de compresión; puede ser considerada como el centro del ala comprimida del refuerzo. r es el número de filas de tornillos. La unión debe satisfacer: M j, Ed M j, Rd ≤ 1,0 El procedimiento para determinar la resistencia de la unión se presenta en la Tabla 1.1. Tabla 1.1 Procedimiento para determinar Ftr,Rd y la resistencia de la unión Pasos 1. Calcular la resistencia a la tracción potencial de cada fila de tornillos en la zona de tracción Ft, Rd(row) 2. Calcular la resistencia a la compresión de cálculo en la zona comprimida Fc, Rd 3. Calcular la resistencia a cortante de cálculo del recuadro del alma de pilar 4. Calcular la resistencia a la tracción de cálculo efectiva de cada fila de tornillos 5. Calcular el momento resistidode la unión 6. Evaluación de los esfuerzos cortantes verticales Vwp, Rd Ftr, Rd M j, Rd = ∑ hr Ftr, Rd r VEd ≤ VRd 1.2.2 Simplificaciones Se han introducido varias simplificaciones en esta ICNC a fin de simplificar el cálculo de las uniones a momento de los aleros, lo que da como resultado un planteamiento conservador. Están descritas a continuación: En el cálculo completo se debe calcular la resistencia de las filas de tornillos considerando las filas de tornillos individualmente y también como parte de grupos de filas de tornillos, tomando la resistencia mínima obtenida. En este método simplificado, Página 3 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU solamente se consideran los valores obtenidos del cálculo de las filas de tornillos individuales. Ello produce resultados conservadores pero ahorra mucho tiempo y esfuerzo en el proceso. La longitud efectiva de cada casquillo en T equivalente para calcular la resistencia de la fila de tornillos se toma como la longitud efectiva mínima posible para evitar la superposición de las longitudes efectivas de las diferentes filas de tornillos. Esto está indicado en la sección 4.1 en este documento. Basándose en §6.2.2(2) de EN 1993-1-8, la zona de tracción y la zona a cortante se tratan por separado. Se considera que los tornillos en la zona de tracción soportan solamente tracción y no esfuerzo cortante. De manera similar, los tornillos en la zona a cortante soportan esfuerzo cortante y no tracción. §4 de EN 1993-1-8 da reglas para el diseño de soldaduras. El diseño de soldaduras se realiza por lo general después del cálculo de la resistencia de cálculo de la unión. Sin embargo, esta ICNC da reglas simples para el dimensionado inicial de las soldaduras. Especifica soldaduras de resistencia igual o superior a la de la chapa, lo cual conduce a un procedimiento de cálculo sencillo. Otros métodos de diseño de soldadura están indicados en el Anexo A de esta ICNC. 2. Parámetros bc e1 b ep w ex ep d1 d2 p p p h ep ec hc IPE 500 ex t ep IPE 450 d2 p p p q a p2 p3 d3 p3 d3 epl e pl IPE 450 3000 Figura 2.1 Alero de estructura aporticada: definición de parámetros a espesor de garganta efectivo de la soldadura; Afb sección transversal del ala del dintel bp anchura de la chapa de borde d1 distancia desde la parte superior del ala traccionada del dintel al extremo de la chapa de borde d2 separación entre la fila de tornillos en la zona extendida de la chapa de borde y la primera fila de tornillos por debajo del ala traccionada del dintel Página 4 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU d3 distancia desde la última fila de tornillos a cortante a la parte inferior del ala comprimida del refuerzo e1 distancia vertical desde el borde del ala del pilar a la primera fila de tornillos ec distancia horizontal desde el borde del ala del pilar a la línea de tornillos ec distancia horizontal desde el borde de la chapa de borde a la línea de tornillos epl distancia entre la parte inferior del ala comprimida del dintel y el extremo de la chapa de borde e1 distancia vertical desde el extremo de la chapa de borde a la primera fila de tornillos fub resistencia a la rotura del tornillo fu,b resistencia a la roturadel dintel fu,c resistencia a la rotura del pilar fu,h resistencia a la rotura del refuerzo fu,p resistencia a la rotura de la chapa de borde fy,b límite elástico del dintel fy,c límite elástico del pilar fy,h límite elástico del refuerzo fy,p límite elástico de la chapa de borde hc canto del pilar hp canto de la chapa de borde m distancia desde el centro de un tornillo al 20% de distancia de la soldadura del dintel reforzado adyacente a la chapa de borde o distancia desde el centro de un tornillo al 20% de distancia del radio de acuerdo del alma del pilar. ns número de tornillos a cortante nt número de filas de tornillos horizontales a tracción p separación entre filas de tornillos en la zona de tracción p2 separación entre el último tornillo a tracción y el primer tornillo a cortante p separación entre filas de tornillos en la zona a cortante r es el número de filas de tornillos, las filas de tornillos están numeradas a partir de la fila más alejada del centro de compresión; w distancia (distancia entre centros) tfb espesor del ala del dintel tfc espesor del ala del pilar tp espesor de la chapa de borde twb espesor del alma del dintel twc espesor del alma del pilar Página 5 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU 3. Diseño de la soldadura 3.1 Soldadura del ala traccionada a la chapa de borde De forma conservadora, conviene realizar una soldadura de resistencia igual o superior a la de la chapa Este requisito se cumplirá siempre y cuando el espesor de garganta de soldadura sea: ⎛ f y ⎞⎛ β wγ M2 ⎞ ⎟ ⎟⎟⎜ a ≥ tfb ⎜⎜ ⎟ ⎜ f γ 2 ⎝ M0 ⎠⎝ u ⎠ donde fy es el límite elástico de la sección de dintel fu es la resistencia a la rotura nominal de la parte más débil unida (es decir, chapa de borde o sección de dintel) βw es el factor de correlación de la Tabla 4.1 de EN 1993-1-8 Donde γM0 = 1,0 y γM2 = 1,25: a ≥ 0,46 ⋅ t fb para una viga S235 a ≥ 0,48 ⋅ t fb para una viga S275 a ≥ 0,55 ⋅ t fb para una viga S355 Métodos de cálculo adicionales están indicados en el Anexo A de esta ICNC. 3.2 Soldadura del alma a la chapa de borde Las soldaduras de alma de dintel en la zona traccionada serán conservadoramente, de resistencia igual o superior a la de la chapa. Conviene utilizar también esta soldadura de resistencia igual o superior a la de la chapa en todo el canto de alma. Esta necesidad se cumplirá siempre y cuando el espesor de garganta de soldadura sea: ⎛ f y ⎞⎛ β wγ M2 ⎞ ⎟ ⎟⎟⎜ a ≥ t wb ⎜⎜ ⎜ ⎟ ⎝ γ M0 ⎠⎝ f u 2 ⎠ donde fy es el límite elástico de la sección de dintel es la resistencia a la rotura nominal de la parte más débil unida (es decir, chapa de borde fu o sección de dintel) Página 6 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU β w es el factor de correlación de la Tabla 4.1 de EN 1993-1-8 Donde γM0 = 1,0 y γM2 = 1,25: a ≥ 0,46 ⋅ t wb para una viga S235 a ≥ 0,48 ⋅ t wb para una viga S275 a ≥ 0,55 ⋅ t wb para una viga S355 3.3 Soldaduras del ala comprimida Si el ala comprimida tiene su extremo convenientemente ajustado, una soldadura nominal es suficiente y se recomiendan los siguientes espesores de garganta: soldaduras en ángulo de 5 mm o soldaduras en ángulo de 4 mm, para vigas con espesores de ala de 12 mm o menores. En otros casos, la soldadura debe estar diseñada para soportar toda la fuerza de compresión prevista en el ala del refuerzo. 4. Resistencias potenciales de las filas de tornillos en la zona de tracción NOTA: EN 1993-1-8 utiliza el símbolo Ft,Rd para referirse tanto a la resistencia a la tracción de una fila de tornillos individual como a la resistencia a la tracción de un tornillo. En este documento Ft,Rd(fila) ha sido utilizado para referirse a la resistencia a la tracción de la fila. Para cada fila de tornillos, la resistencia potencial a la tracción de diseño viene dada en EN 1993-1-8 §6.2.7.2(6): Ft, Rd(row) Tabla 4.1 ( = min Ft, fc,Rd ; Ft, wc, Rd ; Ft,ep, Rd ; Ft, wb, Rd ) Componentes de la unión para determinar la resistencia de diseño potencial de una fila de tornillos Componente Número de sección Ala de pilar en flexión Ft, fc, Rd 4.1 Alma de pilar en tracción transversal Ft, wc, Rd 4.2 Chapa de borde en flexión Ft, ep, Rd 4.3 Alma de dintel en tracción Ft, wb, Rd 4.4 Página 7 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU La resistencia a la tracción potencial de cálculo Ft,Rd(fila) para cada fila de tornillos debe ser determinada en secuencia, comenzando a partir de la fila más alejada del centro de compresión (fila de tornillos 1) y luego progresando hasta la siguiente (fila de tornillos 2) hasta calcular la última, la más cercana al centro de compresión (ver Figura 4.1). Se asume que el centro de compresión se corresponde con el centro del ala comprimida del refuerzo. r =1 r =1 r =2 r =3 (a) Chapa de borde Figura 4.1 r =2 r =3 r =4 (b) Chapa de borde extendida Orden para determinar la resistencia a la tracción potencial de diseño de filas de tornillos en uniones de aleros. Para simplicidad y facilidad de cálculo, la resistencia a la tracción potencial de cálculo de cada fila de tornillos se da por supuesto que no hay sinergia con otras filas de tornillos. Este método simplificado produce resultados conservadores suponiendo que la longitud efectiva del casquillo en T equivalente, ℓeff, se determine en consecuencia, ver el ejemplo SX031. La resistencia a la tracción de cálculo efectiva Ftr,Rd de cada fila de tornillos puede ser menor que la resistencia a la tracción potencial de cálculo Ft,Rd(fila) 4.1 Ala de pilar en flexión La resistencia de cálculo y el tipo de fallo de un ala de pilar no rigidizada en flexión transversal, junto con los tornillos asociados a tracción deben ser consideradas similares a las de un ala de casquillo en T equivalente. Ft,fc,Rd = min (FT,1,Rd, FT,2,Rd, FT,3,Rd); considera fuerzas de palanca y los tres modos de fallo (ver tabla 4.2 siguiente). Esto es lo mismo que la Tabla 6.2 de EN 1993-1-8 §6.2.4: Página 8 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU Tabla 4.2 Tipos de rotura y resistencia de cálculo Tipo de rotura Resistencia de cálculo Modo 1 Plastificación completa del ala FT,1, Rd = Modo 2 Fallo del tornillo con plastificación del ala FT,2, Rd = Modo 3 Fallo del tornillo FT,3, Rd = ∑ Ft,Rd 4 M pl,1,Rd m 2 M pl,2,Rd + n ∑ Ft, Rd m+n donde Ft, Rd = 0,9 f ub As γ M2 ∑ Ft, Rd = 2Ft, Rd es la resistencia a la tracción de tornillos no avellanados para dos tornillos por fila M pl,1, Rd = 0,25∑ l eff,1 t fc 2 f y / γ M0 M pl,2, Rd = 0,25∑ l eff,2 t fc 2 f y / γ M0 n = emin ∑ leff pero n ≤ 1,25m , ver Figura 6.2 en EN 1993-1-8 puede ser determinado de acuerdo con la Figura 6.2, Figura 6.9 y Tabla 6.4 (para pilares no rigidizados) o Tabla 6.5 (para pilares rigidizados) de EN 1993-1-8. De manera alternativa, se puede utilizar un método simplificado que se indica más abajo. Para una fila de tornillos individual se puede hacer la siguiente simplificación: ∑ leff,1 = ∑ leff,2 = Leff como se indica en la Figura 4.2 ∑ leff,1 es el valor de ∑ leff para el modo 1 ∑ leff,2 el valor de ∑ leff para el modo 2 es Este método está basado en el supuesto de que la longitud efectiva está siempre limitada a la distancia máxima de la separación entre centros de tornillos. La Figura 4.2 y la Tabla 4.3 ilustran este método. Página 9 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU L eff Row 1 Row 2 Row 3 Leff =p Leff L eff =p (a) L eff Row 1 Row 2 Row 3 Row 4 Leff Leff =p L eff =p (b) Figura 4.2 Longitudes efectivas del casquillo en T equivalente en (a) uniones de chapa de borde y (b) de chapa de borde extendida. Página 10 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU Tabla 4.3 Longitud efectiva de cada fila de tornillos Fila de tornillos interna Fila de tornillos de extremo Fila de tornillos de extremo adyacente a un rigidizador (ala de pilar rigidizada) o fuera del ala traccionada del dintel (chapa de borde) Fila de tornillos de interior adyacente a un rigidizador (ala de pilar rigidizada) o fuera del ala traccionada del dintel (chapa de borde) 2πm 2πm αm πm + p πm + 2e1 e1 + αm − (2m + 0,625e ) 2πm πm + 2e1 4m + 1,25e 2m + 0,625e + 0,5 p 2πm 4m + 1,25e p e1+ 0,5 p 2πmx 0,5 + αm − (2m + 0,625e ) πmx + 2 w πmx + 2e 4mx + 1,25ex e + 2mx + 0,625ex 0,5bp 0,5w + 2mx + 0,625ex 4.2 Alma de pilar en tracción transversal La resistencia a la tracción transversal de un alma de pilar no rigidizada viene dada en EN 1993-1-8 §6.2.6.3 como: = Ft, wc,Rd ω beff,t, wc t wc f y,wc γ M0 donde ω = 1 1 + 1,3(beff,c, wc twc / Avc ) 2 es el factor de reducción para permitir la interacción con esfuerzo cortante en el alma del pilar. Avc es el área a cortante del pilar, ver EN 1993-1-1 §6.2.6(3). Para secciones laminadas en I y H puede ser considerado conservadoramente como hw t w . beff,t,wc = l eff , ver sección 4.1 4.3 Chapa de borde en flexión La resistencia de cálculo y el tipo de rotura de una chapa de borde en flexión, junto con los tornillos relacionados a tracción, pueden determinarse siguiendo la metodología dada en el apartado 4.1 de este documento para el ala del pilar en flexión y utilizando la Tabla 6.6 en lugar de la Tabla 6.4 de EN 1993-1-8. Ft,ep,Rd = min( FT,1,Rd ; FT,2,Rd ; FT,3,Rd ) Página 11 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU 4.4 Ala del dintel a tracción La resistencia del ala del dintel a tracción para un alma no rigidizada puede calcularse de acuerdo con EN 1993-1-8 §6.2.6.8 como sigue: = Ft,wb,Rd beff,t,wb t wb f y,wb γ M0 donde beff,t,wc = l eff , ver sección 4.1 5. Evaluación de la zona comprimida La resistencia de cálculo a la compresión de la zona comprimida puede calcularse como sigue: Fc, Rd = min (Fc, wc, Rd ; Fc, fh, Rd ) Para Fc, wc, Rd y Fc,fh, Rd ver apartados 5.1 y 5.2 siguientes. Además, es necesario evaluar que: Fc, Ed ≤ Fc, Rd Debido al hecho de que los refuerzos en estructuras aporticadas son normalmente lo suficientemente largos, el componente de la fuerza de compresión en la dirección del refuerzo puede ser considerado como el componente horizontal que actúa en el alma del pilar, que es la suma de las resistencias a la tracción de los tornillos: Fc,Ed = ∑ Ft,Rd(fila) Table 5.1 Componentes de la unión que participan en la evaluación de la zona comprimida Componente Número de sección Alma de pilar comprimida Fc, wc, Rd 5.1 Ala del refuerzo y alma comprimidas Fc, fh, Rd 5.2 5.1 Alma de pilar en tracción transversal 5.1.1 Necesidad de un rigidizador de compresión Se requiere un rigidizador cuando el alma de pilar comprimida no es lo suficientemente fuerte para aguantar toda la fuerza de compresión. El rigidizador también protege contra el pandeo del alma de pilar. Página 12 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU El rigidizador también mejora la estabilidad del pilar, especialmente si hay una rótula plástica formándose en esta posición. En la mayoría de casos prácticos se necesitará un rigidizador de compresión. 5.1.2 Alma de pilar con rigidizador de compresión. La resistencia de cálculo de un pilar rigidizado sujeto a compresión transversal puede determinarse de acuerdo con §9.1(3) de EN 1993-1-5. 5.1.3 Alma de pilar sin rigidizador de compresión. La resistencia de cálculo de un alma de pilar no rigidizada sujeta a compresión transversal viene dada en EN 1993-1-8, §6.2.6.2: ω k wc ρ beff, c, wc t wc f y, wc ⎛ ω k wc beff, c, wc t wc f y, wc = min⎜⎜ ; γ M0 γ M1 ⎝ Fc, wc, Rd ⎞ ⎟ ⎟ ⎠ donde ω es un factor de reducción, ver sección 4.2 = t fb + 2 2 a p + 5(t fc + s ) + s p ; es la anchura eficaz del alma de pilar en beff,c,wc compresión para uniones de chapa de borde atornilladas. ap es el espesor de garganta de la soldadura sp es la longitud obtenida por dispersión a 45° a través de la chapa de borde (al menos t p y siempre y cuando la longitud de la chapa de borde debajo del ala sea suficiente, hasta 2t p ). ρ es el factor de reducción para el pandeo de chapa: si λ p ≤ 0,72 entonces ρ = 1,0 si λ p > 0,72 entonces ρ= (λ p − 0,2) λ p2 donde λ p = 0,932 beff,c,wc d wc f y,wc E t wc 2 es la esbeltez de la chapa. para un pilar de sección laminada en I o H: d wc = hc − 2(t fc + rc ) para un pilar de sección soldada en I o H: d wc = hc − 2(t fc + 2a c ) k wc es un factor de reducción que representa la tensión de compresión longitudinal máxima σ com,Ed debida a la fuerza axial y momento flector en el alma del pilar (adyacente al radio de acuerdo a una sección laminada o al pie de soldadura de una sección soldada) Página 13 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU cuando σ com,Ed ≤ 0,7 f y,wc entonces k wc = 1,0 cuando σ com,Ed > 0,7 f y,wc entonces k wc = 1,7 − σ com,Ed f y,wc En cálculos preliminares, se recomienda un valor de k wc = 1,0 así como comprobar el valor más tarde, una vez que se conozca la tensión longitudinal. Sin embargo, el valor de k wc = 0,7 se puede usar de manera conservadora. 5.2 Ala de refuerzo y alma comprimidas La resistencia a la compresión del ala de refuerzo viene dada por la expresión siguiente en §6.2.6.7 de EN 1993-1-8. Fc,fh,Rd, = M c,Rd (h − t fh ) h es el canto de la viga incluyendo dintel y refuerzo Mc,Rd es el momento flector resistido de cálculo (dintel + refuerzo) de la sección transversal de la viga, reducida si fuera necesario para tener en cuenta el esfuerzo aplastamiento, ver EN 1993-1-1 §6.2.5. Mc,Rd puede calcularse pasando por alto el ala intermedia. tfh es el espesor del ala del refuerzo. Si la altura de la viga (dintel + refuerzo) sobrepasa los 600 mm la contribución del alma del dintel a la resistencia a la compresión de cálculo debe limitarse al 20%. Ello significa que si la resistencia del ala es t fb bfb f y,fb entonces: Fc,fh, Rd 6. ≤ tfbbfb f y,fb 0,8 Alma de pilar a cortante d ≤ 69ε , la tw resistencia del alma del pilar a cortante para un pilar no rigidizado, según §6.2.6.1 de EN 1993-1-8, es: Siempre que la esbeltez del alma del pilar cumpla la condición siguiente: Vwp, Rd = 0,9 f y, wc Avc 3 γ M0 donde Avc es el área a cortante del pilar, ver EN 1993-1-1 §6.2.6(3) y sección 4.2 de este documento. Página 14 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU 7. Alma del dintel en compresión La resistencia de cálculo y forma de agotamiento del alma del dintel en compresión, debido al refuerzo del rigidizador de empotramiento, puede determinarse siguiendo la metodología dada en la sección 5.1 para el alma de pilar en compresión transversal: Figura 7.1 Fc, wb, Rd Fallo del alma del dintel en compresión ω k wc ρ beff, c, wb t wb f y, wb ⎛ ω k wc beff, c, wb t wb f y, wb ; = min⎜⎜ γ M0 γ M1 ⎝ ⎞ ⎟ ⎟ ⎠ Si esta resistencia no es suficiente para soportar la fuerza de compresión que actúa en el alma del dintel, se debe colocar un rigidizador de compresión. 8. Distribución de fuerza en las filas de tornillos La resistencia potencial de cada fila de tornillos Ft,Rd (ver sección 4) se calcula para una fila cada vez, comenzando en la parte superior y continuando hacia abajo. La fuerza permitida en cualquier fila de tornillos se basa en su resistencia potencial y no en su brazo de palanca. Las filas de tornillos cerca de un punto de rigidez, tal como el ala de la viga o un rigidizador, atraerán por lo tanto más carga y tienen mayor resistencia potencial. Distribución plástica Está permitida una distribución plástica de fuerzas en las filas de tornillos pero esto sólo es posible si se produce la deformación del ala del pilar o chapa de borde. Hay dos condiciones que debe cumplir la resistencia a la tracción efectiva de los tornillos (ver Figuras 8.1(a) y 8.2(a): Según EN 1993-1-8 §6.2.7.2(7) la resistencia a la compresión o resistencia a cortante del alma de pilar deben ser mayores que la suma de la resistencia a la tracción de todos los tornillos: 1. Compresión: ∑F 2. Alma de pilar a cortante ∑F t, Rd(fila) t, Rd(fila) ≤ min( Fc, wc,Rd ; Fc,fh,Rd ; Fc, wb,Rd ) ≤ Vwp,Rd β Página 15 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU Ver secciones 5 y 6 para el cálculo de la resistencia a la compresión y resistencia a cortante del alma. β =1 es el parámetro de transformación según EN 1993-1-8 §5.3(8) Si no se cumplen las condiciones mencionadas arriba, es necesario introducir modificaciones (ver Figuras 8.1(b) y 8.2(b)). Límite triangular Según §6.2.7.2(9) de EN 1993-1-8, ninguna fila de tornillos debería tener una resistencia a la tracción potencial superior a 1,9 veces la resistencia a la tracción efectiva de cualquiera de las filas de tornillos inferiores: Ftx, Rd ≤ 1,9 Ft, Rd donde Ftx, Rd es la resistencia a la tracción de cálculo efectiva de la fila de tornillos x, x es la fila de tornillos más alejada del centro de compresión que tiene una resistencia a la tracción efectiva superior a 1,9 veces la resistencia a la tracción efectiva de cualquiera de los tornillos de abajo. Si la resistencia potencial de una fila de tornillos se rige por el tipo de fallo 3 (es decir, fallo del tornillo) (dada como Ft,Rd(Fila) ≥ 1,9 Ft,Rd ) en ese caso no es posible la distribución plástica. Por lo tanto, la modificación de la resistencia potencial se realiza para asegurar que no sobrepasan la distribución triangular de las filas situadas debajo del ala del dintel (ver Figuras 8.1 y 8.2). Página 16 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU F tx,Rd ≤ 1.9 F t,Rd F tx,Rd ≤ 1.9 F t,Rd Ftr,Rd,1 = F t,Rd,1 F t,Rd,1 Ftr,Rd,2 = F t,Rd,2 F t,Rd,2 F t,Rd,3 Ftr,Rd,3< F t,Rd,3 F c,Rd < Σ F t,Rd,i F c,Rd = ΣF tr,Rd,i F c,Rd ≥ Σ F t,Rd,i (a) Distribución plástica • Dado que Fc,Rd y Vwp,Rd ≥ Ft,Rd,i la resistencia a la tracción efectiva (Ftr,Rd) es igual a la resistencia potencial de cálculo (Ft,Rd,i) (b) Distribución plástica modificada • Dado que Fc,Rd y/o Vwp,Rd < Ft,Rd,i las resistencias a la tracción efectivas (Ftr,Rd) tienen que ser reducidas a partir del tornillo más cercano al centro de compresión F tx,Rd > 1.9 F t,Rd F tx,Rd > 1.9 F t,Rd F t,Rd,1 = F tr,Rd,1 F t,Rd,1 = F tr,Rd,1 Ftr,Rd,2 Ftr,Rd,2 Ftr,Rd,3 Ftr,Rd,3 F c,Rd < Σ F t,Rd,i F c,Rd = Σ F tr,Rd,i F c,Rd ≥ Σ F t,Rd,i (c) Límite triangular • Dado que Ftx,Rd > 1,9 Ft,Rd la resistencia a la tracción efectiva tiene que ser reducida: Ftr,Rd = Ftx,Rd hr hx (d) Límite triangular • Ftr,Rd = Ftx,Rd • Figura 8.1 Dado que Ftx,Rd > 1,9 Ft,Rd la resistencia a la tracción efectiva tiene que ser reducida: hr hx Dado que Fc,Rd y/o Vwp,Rd < Ft,Rd,i las resistencias a la tracción efectivas (Ftr,Rd) tienen que ser reducidas a partir del tornillo más cercano al centro de compresión Chapa de borde – distribución de la fuerza en filas de tornillos. Página 17 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU F t,Rd,1 Ftr,Rd,1 = F t,Rd,1 F tx1,Rd ≤ 1.9 F t,Rd Ftr,Rd,2 = F t,Rd,2 F tx1,Rd ≤ 1.9 F t,Rd F t,Rd,2 Ftr,Rd,3 = F t,Rd,3 F t,Rd,3 F t,Rd,4 Ftr,Rd,4< F t,Rd,4 F c,Rd < Σ F t,Rd,i F c,Rd = ΣF tr,Rd,i F c,Rd ≥ Σ F t,Rd,i (a) Distribución plástica • Dado que Fc,Rd y Vwp,Rd ≥ Ft,Rd,i la resistencia a la tracción efectiva (Ftr,Rd) es igual a la resistencia potencial de cálculo (Ft,Rd,i) (b) Distribución plástica modificada • Dado que Fc,Rd y/o Vwp,Rd < Ft,Rd,i las resistencias a la tracción efectivas (Ftr,Rd) tienen que ser reducidas a partir del tornillo más cercano al centro de compresión F t,Rd,1 = F tr,Rd,1 F tx1,Rd > 1.9 F t,Rd F t,Rd,2 = F tr,Rd,2 F t,Rd,1 = F tr,Rd,1 F tx1,Rd > 1.9 F t,Rd F t,Rd,2 = F tr,Rd,2 Ftr,Rd,3 Ftr,Rd,3 Ftr,Rd,4 Ftr,Rd,4 F c,Rd < Σ F t,Rd,i F c,Rd = ΣF tr,Rd,i F c,Rd ≥ Σ F t,Rd,i (c) Límite triangular • Dado que Ftx,Rd > 1,9 Ft,Rd la resistencia a la tracción efectiva tiene que ser reducida: Ftr,Rd = Ftx,Rd hr hx (d) Límite triangular • Ftr,Rd = Ftx,Rd • Figura 8.2 Dado que Ftx,Rd > 1,9 Ft,Rd la resistencia a la tracción efectiva tiene que ser reducida: hr hx Dado que Fc,Rd y/o Vwp,Rd < Ft,Rd,i las resistencias a la tracción efectivas (Ftr,Rd) tienen que ser reducidas a partir del tornillo más cercano al centro de compresión Chapa de borde extendida – distribución de la fuerza en filas de tornillos. Página 18 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU 9. Evaluación de la resistencia a cortante La resistencia a cortante de cálculo a fuerzas a cortante verticales de la unión debe ser determinada teniendo en cuenta las contribuciones de los componentes básicos relevantes: VRd ( ) = ns min Fv,i, Rd ; Fb, i, fc, Rd ; Fb, i, ep, Rd ; ver Tabla 9.1 donde ns es el número de tornillos que se requieren para resistir el esfuerzo cortante, ver EN 1993-1-8 §6.2.2(2) Tabla 9.1 Componentes de la unión que participan en la evaluación de la resistencia a cortante Componente Número de sección Tornillos a cortante Fv, Rd 1.9.1 Tornillos a aplastamiento en ala de pilar Fb, c, Rd 9.2 Tornillos a aplastamiento en chapa de borde Fb, ep, Rd 9.3 9.1 Tornillos a cortante La resistencia de cálculo de tornillos a cortante viene dada en EN 1993-1-8 §3.6 como: Fv,Rd = α v f ub As γ M2 donde As es el área de esfuerzo a tracción del tornillo α v = 0,6 para clases de tornillos 4.6, 5.6 y 8.8 α v = 0,5 para clases 4.8, 5.8, 6.8 y 10.9 9.2 Tornillos a aplastamiento en el ala de pilar La resistencia de cálculo de tornillos a aplastamiento en el ala de pilar viene dada por la siguiente expresión, según la Tabla 3.4 de EN 1993-1-8. Fb,c,Rd = k1 α b f u d t fc γ M2 donde αb ⎛ = min⎜⎜α d ; ⎝ ⎞ f ub ; 1,0 ⎟⎟ fu ⎠ Página 19 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU en la dirección de transmisión de carga: αd = e1 3d 0 para tornillos extremos; α d = p1 1 − 3d 0 4 para tornillos internos perpendicular a la dirección de la transmisión de carga: k1 ⎞ ⎛ e = min⎜⎜ 2,8 2 − 1,7; 2,5 ⎟⎟ d0 ⎠ ⎝ para tornillos de borde k1 ⎞ ⎛ p = min⎜⎜1,4 2 − 1,7; 2,5 ⎟⎟ d0 ⎠ ⎝ para tornillos internos 9.3 Tornillos a aplastamiento en chapa de borde La resistencia de cálculo de tornillos sometidos a aplastamiento en la chapa de borde puede determinarse siguiendo la metodología dada en la sección 9.2 para tornillos a aplastamiento en el ala de pilar: Fb,ep,Rd = k1 a b f u d t p γ M2 10. Límites de aplicación La aplicación de este documento debe estar de acuerdo con las reglas y límites relevantes de aplicación establecidos en EN 1993-1-8. Un resumen de los mismos se presenta a continuación: Los refuerzos deben estar dispuestos según EN 1993-1-8 §6.2.6.7(2): el tipo de acero debe corresponderse con el del elemento; el tamaño de ala y espesor del alma del refuerzo no deben ser inferiores al del elemento; el ángulo del ala de refuerzo con el ala del elemento no debe ser mayor de 45°; la longitud de apoyo rígido ss debe ser considerada igual al espesor del ala del refuerzo paralela a la viga. De acuerdo con EN 1993-1-8 §6.2.6.7(2), el método dado en este documento para determinar la resistencia a momento de cálculo de una unión Mj,Rd no debe utilizarse si el esfuerzo axial en el elemento unido supera el 5% de la resistencia plástica de cálculo Npℓ,Rd de su sección transversal De acuerdo con EN 1993-1-8 §6.2.6.7(3) se puede utilizar el siguiente método conservador, si el esfuerzo axial NEd de la viga unida supera el 5% de la resistencia de cálculo, Npl,Rd: M j,Ed M j,Rd + N j,Ed N j,Rd ≤ 1,0 donde Página 20 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU Mj.Rd es la resistencia a momento de cálculo de la unión, suponiendo que no hay esfuerzo axial; Nj.Rd es la resistencia axial de cálculo de la unión, suponiendo que no hay momento aplicado. Se supone que los tornillos en la zona de tracción aportan su resistencia de cálculo total bajo tracción y se supone que la resistencia total a cortante es suministrada por los tornillos en la zona a cortante. 11. Referencias Las reglas de esta ICNC están basadas en: (1) EN 1993-1-8:2005 Eurocódigo 3: Proyecto de estructuras de acero– Parte 1-8: Uniones. CEN. (2) EN 1993-1-1:2005 Eurocódigo 3: Proyecto de estructuras de acero – Parte 1-1: Reglas generales y reglas para edificios. CEN. (3) ENV 1993-1-1:1992 y ENV 1993-1-1 AC:1992, Eurocódigo 3: Proyecto de Estructuras de Acero – Parte 1-1: Reglas generales y reglas para edificios. CEN. (4) Uniones en la Construcción en Acero – Uniones a Momento (P207). The Steel Construction Institute and The British Constructional Steelwork Association Ltd., 1995. Página 21 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU Anexo A Soldadura del ala traccionada a la chapa de borde 1. Diseñar una soldadura para soportar la capacidad de tracción del ala N pl, Rd = 2. Afb f y γ M0 Diseñar una soldadura para soportar el esfuerzo de tracción total de las tres filas de tornillos superiores en una chapa de borde extendida: ∑ Ftr,Rd = Ft1,Rd + Ft2,Rd + Ft3,Rd o el esfuerzo total de tracción en las dos filas de tornillos superiores en una chapa de borde no extendida: ∑ Ftr,Rd = Ft1,Rd + Ft2,Rd De acuerdo con el método simplificado en §4.5.3 de EN 1993-1-8, la resistencia de cálculo de la soldadura por longitud unitaria, Fw, Rd es: Fw, Rd = f vw, d a donde Fw, Ed ≤ Fw, Rd Fw, Ed es el valor de cálculo de la fuerza de la soldadura por longitud unitaria; f vw,d es la resistencia a cortante de cálculo de la soldadura: f vw,d = fu es la resistencia a la fallo por tracción de la parte unida más débil βw es el factor de correlación de la Tabla 4.1 de EN 1993-1-1 fu / 3 β w γ M2 La longitud de la soldadura que se multiplica por la resistencia de cálculo por longitud unitaria para obtener la resistencia total de cálculo de la soldadura es: beff = b − 2a donde b es la longitud total de la soldadura a es el espesor de garganta de la soldadura Si el tamaño de la soldadura es demasiado grande ( a ≥ 12mm ) entonces se recomienda el uso de soldaduras de penetración parcial reforzadas por soldaduras en ángulo superpuestas. La resistencia de cálculo de soldaduras a tope viene dada en EN 1993-1-8 §4.7. Página 22 ICNC: Diseño de uniones de aleros de estructuras aporticadas SN041a-ES-EU Registro de Calidad TÍTULO DEL RECURSO ICNC: Diseño de uniones de aleros de estructuras aporticadas Referencias(s) DOCUMENTO ORIGINAL Nombre Compañía Fecha Creado por Jaime Grijalvo LABEIN Contenido técnico revisado por José Antonio Chica LABEIN 1. Reino Unido G W Owens SCI 23/05/06 2. Francia A Bureau CTICM 23/05/06 3. Suecia B Uppfeldt SBI 23/05/06 4. Alemania C Müller RWTH 23/05/06 5. España J Chica Labein 23/05/06 G W Owens SCI 10/01/07 Traducción realizada y revisada por: eTeams International Ltd. 14/09/06 Recurso de traducción aprobado por: J Chica Labein 24/10/06 Contenido editorial revisado por Contenido técnico respaldado por los siguientes socios de STEEL: Recurso aprobado por el Coordinador técnico DOCUMENTO TRADUCIDO Página 23