utilización del carbón mineral tipo coque en el

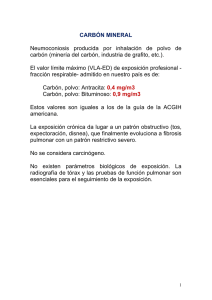

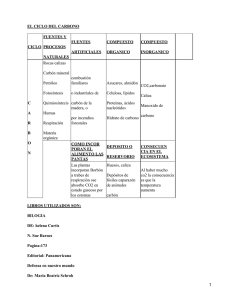

Anuncio