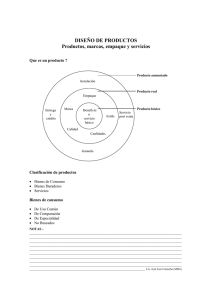

diseño y fabricación de un sistema de empaque para café tostado y

Anuncio