Elemento 1. Pata - RiuNet repositorio UPV

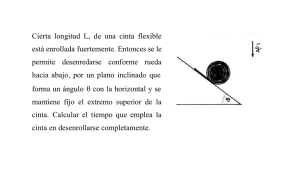

Anuncio